基于CFD的大型節能工業吊扇葉片參數優化設計

張昊,張磊,王一平,高遠

(河海大學機電工程學院,江蘇常州 213022)

0 引言

大型工業節能吊扇具有覆蓋范圍大、轉速低、風量大、高效節能等特點,一般應用在大型倉庫、廠房、體育場館等領域[1]。近年來,隨著制造業產業化、規模化大幅提升,工業廠房區域面積不斷增加,導致大型節能工業吊扇的應用需求激增。

現有學者對風扇研究的取得了如下成果:李盛福等[2]通過正交實驗方法對汽車冷卻風扇葉片進行參數優化設計,提升風量降低消耗功率;席德科等[3]針對軸流風機使用條件設計出系列風機專用翼型,提高風機氣動性能;鄭力雙等[4]探究了關于復合材料風電葉片的結構形式,為葉片的結構設計拓展新的方向;張向峰等[5]提出在扇葉內填充聚氨酯填充塊并設置加強網,減輕了質量,并使抗彎強度抗扭強度明顯增加;梁家駒等[6]公開了一種在葉片后側分布實心絮流翼大型工業用風扇葉片,能夠模擬自然風并均衡中心內外風力差距。大型節能工業吊扇中,影響吊扇氣動性能的主要是吊扇葉片形狀,而葉片的截面翼型又直接決定葉片的形狀[1]。在工業吊扇領域由于對翼型的研究很少,一般都是采用現有的低速航空用翼型,但是由于工況條件不同,如風速、雷諾數差異太大,導致航空用翼型不能很好地發揮其最佳效果[3]。所以迫切需要根據工業吊扇的實際應用條件,開發匹配度較高的工業吊扇葉片截面翼型。本文基于CFD流場分析方法和正交實驗方法,將葉片的參數作為變量因子、靜壓效率等作為因變量,設計多種翼型組合的工業吊扇模型并進行流場分析,對仿真結果做極差分析,最終得到靜壓效率較高的一組葉片參數,從而提高工業吊扇的性能。

1 節能工業吊扇仿真分析

1.1 節能工業吊扇參數化建模

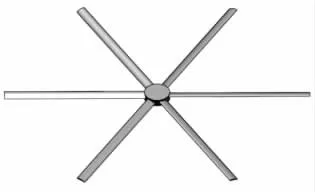

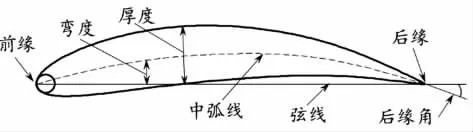

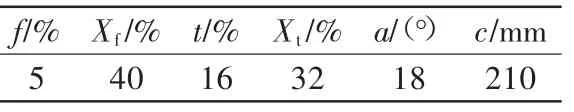

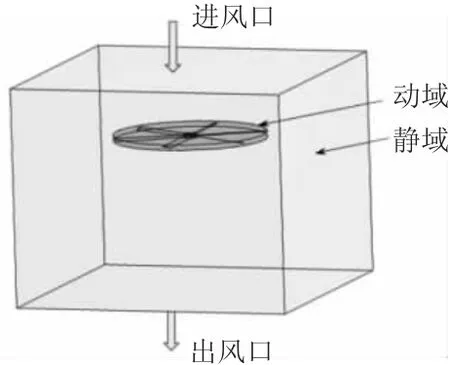

節能工業吊扇主要由葉片、同步電動機、懸吊桿、防墜環等部件組成[1]。為了便于仿真分析,將吊扇模型簡化處理,只保留吊扇葉片和電動機部分。影響工業吊扇性能的主要參數包括翼型的最大相對彎度f、最大相對彎度位置Xf、最大相對厚度t、最大相對厚度位置Xt、弦長c及葉片安裝角a,利用Profili軟件設計葉片截面翼型參數,將翼型導入到SolidWorks中,拉伸葉片長度為3000 mm,用直徑400 mm、高度200 mm的圓柱表示電動機,設置葉片數目為6個,初始設計模型參數如表1所示,工業吊扇簡化模型如圖1所示,葉片截面翼型如圖2所示。

圖1 工業吊扇簡化模型

圖2 葉片截面翼型

表1 初始設計模型翼型參數

1.2 Fluent仿真分析

將工業吊扇模型導入到Fluent 軟件,在DesignModeler中對模型的動域、靜域、進口面、出口面、壁面、葉片邊界等進行命名,仿真模型如圖3所示;之后進行網格劃分,網格劃分設置為Tetrahedrons,生成網格形式為Independent,對動域內吊扇葉片周邊進行網格加密處理,靜域中與動域的接觸面也進行網格加密處理,網格劃分如圖4所示[7-8]。

圖3 仿真模型

圖4 網格劃分

在Fluent中設置Steady求解器;設置進風口、出風口壓力為大氣壓;湍流模型為k-ε標準模型;對吊扇及動域設置多重參考系法(MRF),設置動域轉速ω為60 r/min,葉片對于動域相對轉速設為0;耦合方程采用Simple算法;湍流動能、湍流耗散率、動量及壓力等系數均設置為二階迎風式離散;監測項為風風量,監測量殘差數值小于10-3可定為收斂,仿真迭代次數3000次[9]。

1.3 仿真結果分析

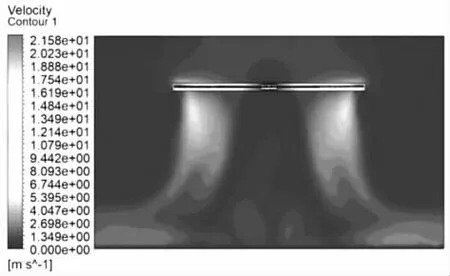

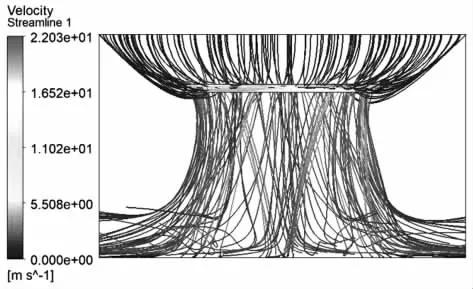

計算結束,通過CFD-Post查看仿真結果可以獲得空氣分子流線圖(如圖5)、速度矢量圖(如圖6),以及表征吊扇性能參數如吊扇靜壓ps、流量Q、轉矩M、軸功率Ns。

圖5 空氣分子流線圖

圖6 速度矢量圖

本文用吊扇的靜壓效率來衡量吊扇的氣動特性。吊扇的靜壓效率ηs等于靜壓有用功率Nes與軸功率Ns之比[10],即

其中靜壓有效功率[10]為

軸功率為

2 工業吊扇葉片參數正交實驗分析

2.1 正交實驗指標

本文正交實驗的目的就是要尋求工業吊扇葉片參數的最優組合從而達到氣動特性的最優值,將翼型的靜壓效率作為正交實驗的指標[11]。

2.2 確定正交實驗的因素和水平范圍

工業吊扇的氣動性能的主要影響因素為翼型的最大相對彎度f、最大相對彎度位置Xf、最大相對厚度t、最大相對厚度位置Xt、弦長c及葉片安裝角a,將以上6個參數作為正交實驗的實驗因素。

一般來說,工業吊扇的轉速很低,一般為40~70 r/min,本文中設置吊扇轉速為60 r/min。對于翼型參數而言,在一定區間范圍內適當增加,會使升阻比增大,提高吊扇的氣動性能,但當超過某個界限值時,參數的增大反而會使吊扇氣動性能降低。本文中安裝角a水平范圍設定為6°~18°,弦長c水平范圍設定為180~300 mm,最大相對彎度f水平范圍設定為5%~9%,最大相對彎度位置Xf水平范圍設定為35%~55%,最大相對厚度t水平范圍設定為12%~20%,最大相對厚度位置Xt水平范圍設定為26%~34%。

2.3 設計正交實驗表

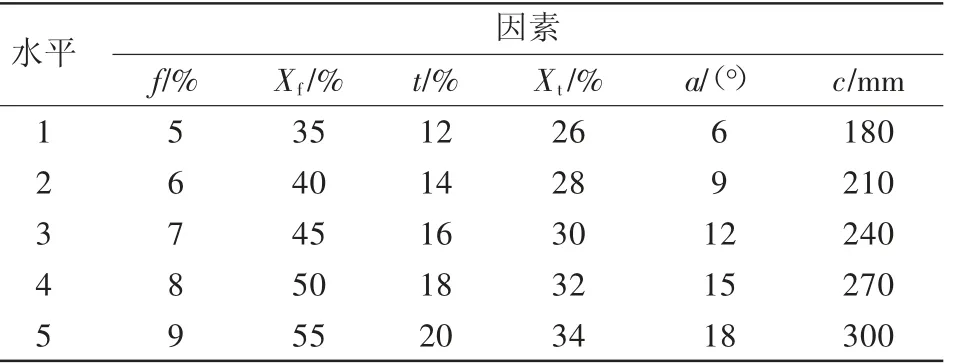

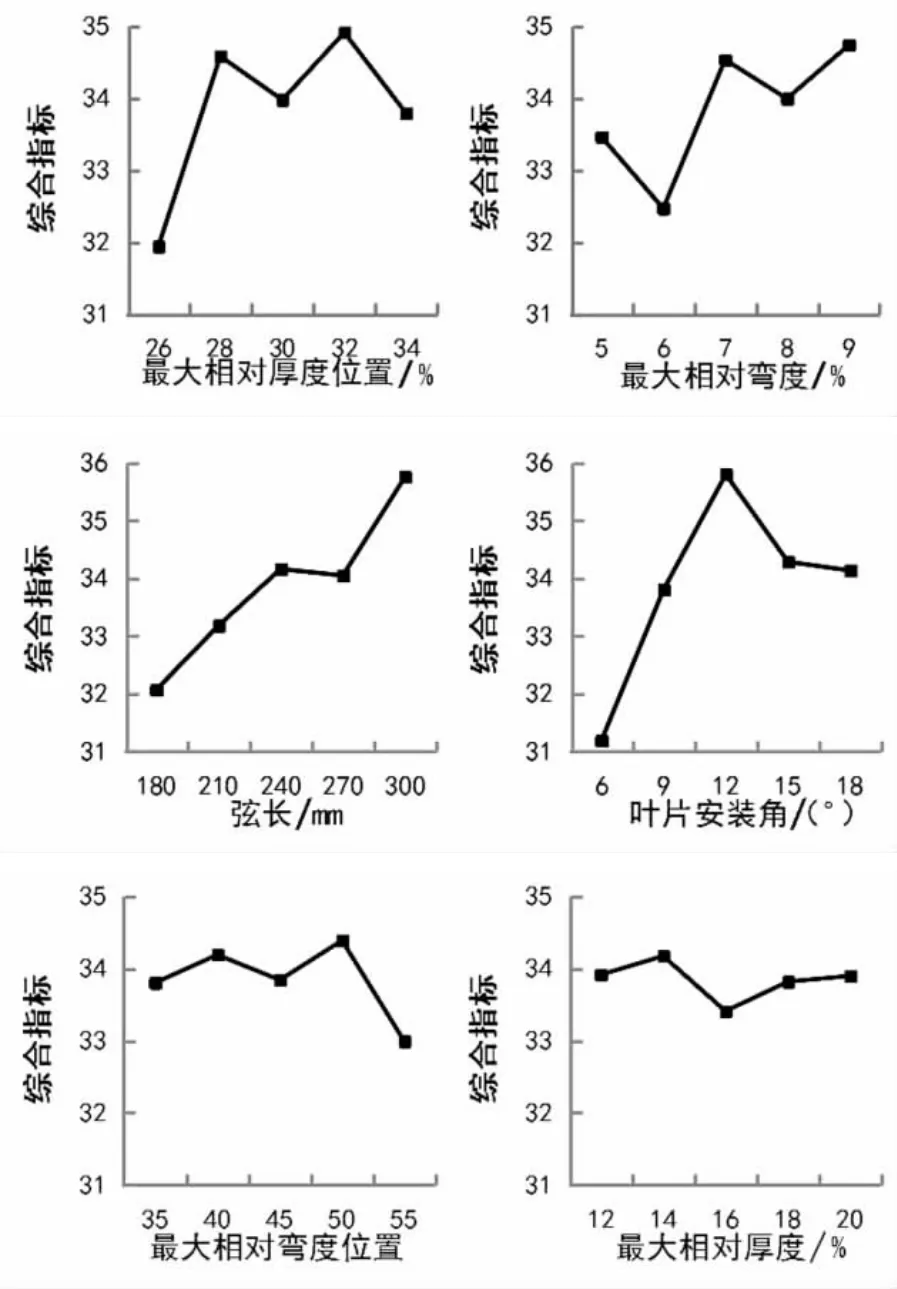

正交實驗表選用6個因子,每個因子取5個水平,正交實驗因素水平如表1所示。只考慮各因素的單因素效應,根據正交實驗的設計原理,要進行25組仿真實驗L25(65)[2],利用Fluent進行仿真分析獲得正交實驗及極差分析結果如表2所示。

表1 正交實驗因素水平表

3 正交實驗優化結果分析

從表2極差分析可以看出,以上6個變量因素對靜壓效率的影響都很顯著,影響程度依次為:葉片安裝角a>弦長c>最大相對厚度位置Xt>最大相對彎度f>最大相對彎度位置Xf>最大相對厚度t。

表2 正交實驗及極差分析表

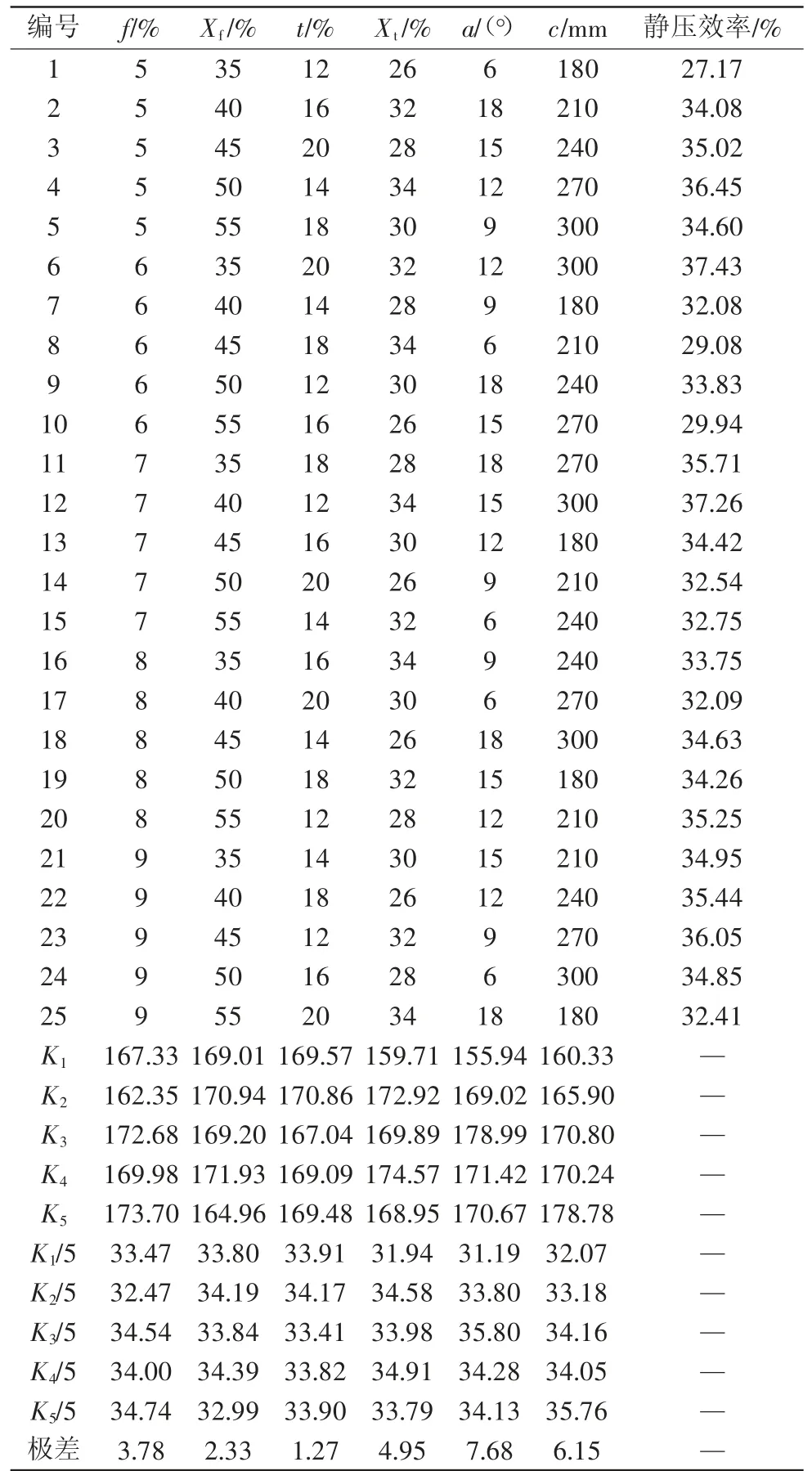

從圖7各因素對靜壓效率的影響中可以看出,此次實驗得出的最優組合為:葉片安裝角a取14°;弦長c取300 mm;最大相對彎度f取7%;最大相對彎度位置Xf取50%;最大相對厚度t取14%;最大相對厚度位置Xt取32%。

圖7 各因素對靜壓效率的影響

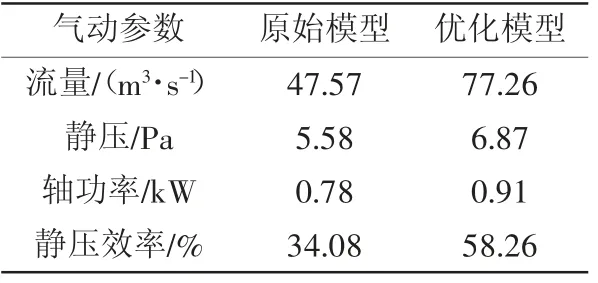

將各因素的最優水平組合,設計一新工業吊扇模型,通過Fluent流場分析獲得氣動參數值,可以發現最優組合的吊扇靜壓效率遠大于正交實驗組中各實驗的靜壓效率。原始模型與優化模型氣動參數對比如表3所示,其中優化后模型比原始模型流量提高60%,靜壓提高23%,而軸功率提高16%,整體靜壓效率提高70%。

表3 原始模型與優化模型氣動參數對比

4 結論

基于CFD流場分析和正交實驗方法,對大型節能工業吊扇葉片翼型參數及安裝角進行組合優化分析,得出以下結論:

1)葉片安裝角、弦長、最大相對厚度位置、最大相對彎度、最大相對彎度位置、最大相對厚度等6個因素皆會對吊扇靜壓效率產生影響,且影響程度依次減弱。

2)優化后的模型比原始設計模型流量增加60%,靜壓增加23%,軸功率增加16%,而靜壓效率增加70%,可以看出優化后的模型氣動性能更優,實現了對節能工業吊扇性能的提高。

3)最優組合為:葉片安裝角取14°;弦長取300 mm;最大相對彎度取7%;最大相對彎度位置取50%;最大相對厚度取14%;最大相對厚度位置取32%。