試井鋼絲疲勞試驗機的研制及應用

譚健, 李國, 杜涓, 唐光華, 文蜀江, 黃晶

(1.中國石油西南油氣田分公司工程技術研究院,成都 610000;2.國家能源高含硫開采研發中心,成都 610000;3.中國石油西南油氣田分公司川中油氣礦,四川遂寧 629000)

0 引言

試井鋼絲能夠完成井下節流器、堵塞器、壓力計等井下工具投放打撈作業[5]。在使用過程中,由于試井鋼絲經過天滑輪和地滑輪反復拉伸和磨損,試井鋼絲出現應力疲勞、絲徑變細等現象,導致其承載能力下降,可能發生突然斷裂,引起井下事故的發生。目前SY/T 5170—2013《石油天然氣工業用鋼絲繩》[1]中介紹了試井鋼絲的檢測方法,截取整盤鋼絲前端的幾米進行拉斷試驗,沒有結合試井鋼絲使用工況進行測試研究,不能真實反映整盤試井鋼絲的力學性能。傅泉臻等國內一些學者針對鋼絲繩使用方式、使用場合不同,研制了不同的鋼絲繩疲勞試驗機[2-4]。但是鋼絲繩是鋼絲按照一定的規則捻制在一起的螺旋狀鋼絲束,試井鋼絲是單根鋼絲,二者材質、力學性能和使用方式等各不相同。鋼絲繩疲勞試驗機運動速度、試驗輪位置、大小和試井鋼絲作業完全不同,不能真實模擬試井鋼絲作業工況。

本文針對試井鋼絲不同作業工況,研制了試井鋼絲疲勞試驗機,真實模擬試井鋼絲在不同工況下的受力過程,幫助操作人員掌握試井鋼絲疲勞性能,及時消除繩索作業的安全隱患。

1 試井鋼絲作業工況

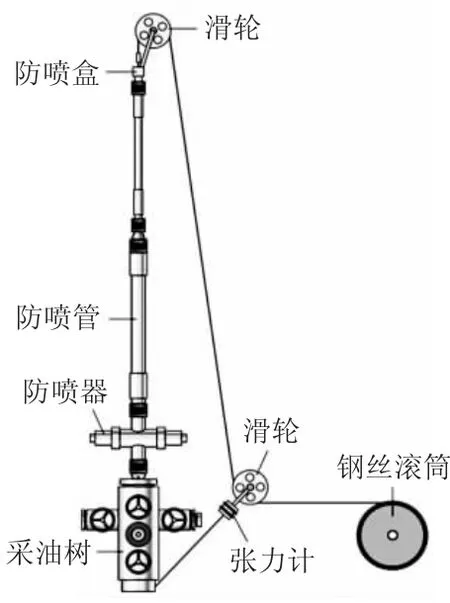

鋼絲作業是把試井鋼絲纏繞在絞車卷筒上,絞車提供機械動力,促使卷筒正反向旋轉,釋放和回收試井鋼絲,完成對井下工具上提、下放和快速震擊等操作。作業前,將卷筒上的鋼絲穿過地滑輪、天滑輪和井口防噴系統后,與工具串頂部的繩帽頭連接。下放工具時,依靠工具串自身的重力帶動鋼絲下井,試井鋼絲運動速度基本勻速,受力恒定;上提工具時,依靠絞車拉動鋼絲和工具串向上運動,試井鋼絲運動速度基本勻速,受力恒定;坐封工具時,單純地向上繃緊鋼絲或者靠工具自身重力向下壓無法完成,必須依靠震擊器,震擊瞬間,試井鋼絲運動速度加速,受力突變。以上是試井鋼絲作業3種主要作業工況。

絞車內設置有深度計數裝置和拉力顯示裝置。操作手坐在絞車內控制滾筒轉動,通過深度計數裝置觀察工具串的下井深度;通過拉力指重表觀察鋼絲上承受的拉力,保證拉力值在鋼絲可承受范圍以內。隨著工具串不同,試井鋼絲承受載荷不同;隨著作業工況的不同,在天滑輪和地滑輪處摩擦程度和彎曲次數不同,不同使用時間和工況,導致試井鋼絲力學性能發生變化,及時掌握試井鋼絲力學性能,有助于幫助操作手及時掌握鋼絲的承受能力范圍,指導現場施工。

圖1 鋼絲作業施工圖

2 技術分析

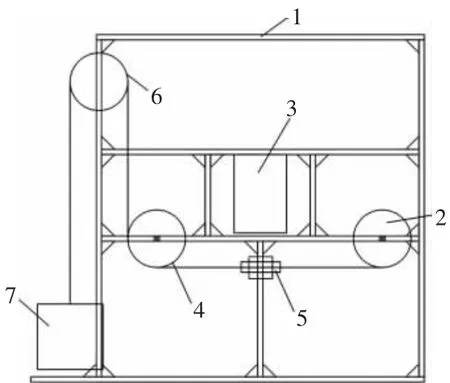

試井鋼絲疲勞試驗機包括機架及安裝在機架上的模擬試驗系統、數據采集系統、控制系統和防護罩。通過配重塊重力模擬試井鋼絲在現場作業中的承重情況,通過天滑輪、地滑輪模擬試井鋼絲對工具串的彎曲和磨損過程,通過控制配重塊往返運動模擬試井鋼絲對工具作業過程,以此實現對不同工況下試井鋼絲的疲勞模擬試驗:當試井鋼絲勻速拉升配重塊時模擬試井鋼絲上提工具串,當試井鋼絲勻速下放配重塊時模擬試井鋼絲下放工具串,當配重塊達到指定位置停止瞬間,配重塊沖擊地面,模擬鋼絲作業震擊過程。

2.1 模擬試驗系統

模擬試驗系統包括機架及安裝在機架上的試驗輪和配重塊。試驗輪尺寸和材質可根據試驗要求進行更換;試驗輪位置與繩索作業現場所用天滑輪和地滑輪相對應,試井鋼絲在卷筒和地滑輪之間處于水平狀態,配重塊和天滑輪之間處于垂直狀態;配重塊為不同質量的標準砝碼,根據試驗要求進行添加;試驗過程中配重塊模擬井下工具串以不同速度往返運動,以模擬現場不同作業工況。

2.2 數據采集系統

數據采集系統包括傳感器、信號轉換模塊、信號傳輸模塊、采集板卡。運行過程中通過試井鋼絲往返運動方向的變化,記錄試井鋼絲疲勞試驗次數。

2.3 控制系統

控制系統包含電源、變頻電動機、減速機、拉線傳感器、冷風機。變頻電動機為試驗提供動力,減速機控制配重塊的起停來模擬試井鋼絲的變速運動過程,拉線傳感器控制配重塊運動位置。

2.3.1 變頻電動機選型

根據作業工況, 假設試井鋼絲運行速度為12 m/min,最大載荷為1000 kg,滾筒半徑為0.3 m。電動機功率P=Fv=mgv=1000×9.8×0.2=1960 W。考慮機械效率和傳動系統自身慣量一般為2倍以上驅動能力,同時為了配重塊起停提供充足的動力,因此選定電動機性能參數如下:功率為4 kW,6級,恒轉矩2~50 Hz,恒功率50~100 Hz。

2.3.2 減速機的選型

整個試驗過程中,配重塊上升總行程L=1.5 m,加速行程L1=0.3 m,減速行程L2=0.2 m,因此加速行程時間t1=2L1/V=3 s;加速階段加速度a1=V/t=0.2÷3≈0.07 m/s2。機械驅動能力按1.5倍設計,選定電動機額定轉矩為39.8 N·m,最小拉力Fmin=1.5m(g+a)=14805 N,最小減速比imin=Fmin/(T·r)=14805÷(39.8×0.15)=56。在電動機最高速時(100 Hz)滿足運動速度v=12 m/min,電動機轉速為1920 r/min,最大減速比imax=d·n/v=0.3×3.14×1920÷12=150。因此,減速機的減速比理論計算區間為56~150,結合市面成熟減速機性能,最終選定減速比為1:71的減速機。

2.4 防護罩

在配重塊和天滑輪之間、天滑輪和地滑輪之間、地滑輪和卷筒之間的試井鋼絲外面加上鋼絲防護罩,避免鋼絲疲勞試驗中鋼絲斷裂彈出傷人(如圖2)。

圖2 試井鋼絲疲勞試驗機示意圖

3 試驗過程及結果

3.1 試驗長度

配重塊上端面到天滑輪圓心距離為2 m,天滑輪圓心和地滑輪圓心垂直距離為1.5 m,地滑輪圓心到卷筒圓心水平距離為1.5 m,滑輪半徑最大為0.44 m,根據試井鋼絲疲勞試驗機結構設計,試井鋼絲試驗試樣總長度為5 m。

3.2 彎曲疲勞循環次數

彎曲疲勞循環是指試井鋼絲隨卷筒順時針旋轉,帶動配重塊上升,試井鋼絲經過天滑輪和地滑輪,配重塊脫離地面1 m后停止;卷筒反向旋轉,配重塊下落,試井鋼絲經過地滑輪和天滑輪,配重塊落地;卷筒再次反向。在同一平面內,完成一個從起點到終點再到起點的雙向彎曲疲勞的過程,計為彎曲疲勞2次。

3.3 試驗過程

實驗過程分為:切樣→試樣連接→選取試驗輪→設定運動速度→設定配重塊上升高度→疲勞試驗→鋼絲斷裂。

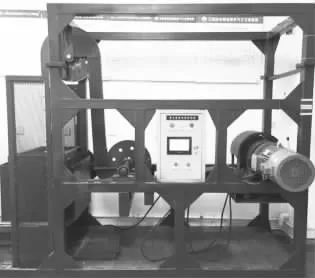

取直徑為3.2 mm、材質為MP35N、長度為5 m的試井鋼絲開展疲勞試驗,滑輪直徑為0.44 m,疲勞試驗機卷筒半徑小于試井鋼絲最小允許曲率半徑,容易致使試井鋼絲發生彎曲斷裂,影響試驗模擬效果,因此在卷筒上纏繞鋼絲繩,鋼絲繩通過梨形繩帽和試井鋼絲一端相連;試井鋼絲另一端經過地滑輪的右側下端繞入,使地滑輪和變頻電動機之間的試井鋼絲處于水平狀態;再從地滑輪的下端左側繞出,經過天滑輪的右側上端繞入,使天滑輪和地滑輪之間的試井鋼絲呈拉緊狀態;試井鋼絲再從天滑輪的左側上端繞出,從天滑輪右側繞出,通過梨形繩帽與配重塊連接,使天滑輪與配重箱之間的試井鋼絲呈垂直狀態。

設置試井鋼絲運行速度為5 m/min,配重塊上升高度為1 m,配重塊質量為100 kg,啟動變頻電動機,使試井鋼絲經過地滑輪和天滑輪拉往返運動,開始疲勞試驗如圖3所示。

圖3 試井鋼絲疲勞試驗

3.4 試驗結果

3.4.1 試井鋼絲疲勞磨損

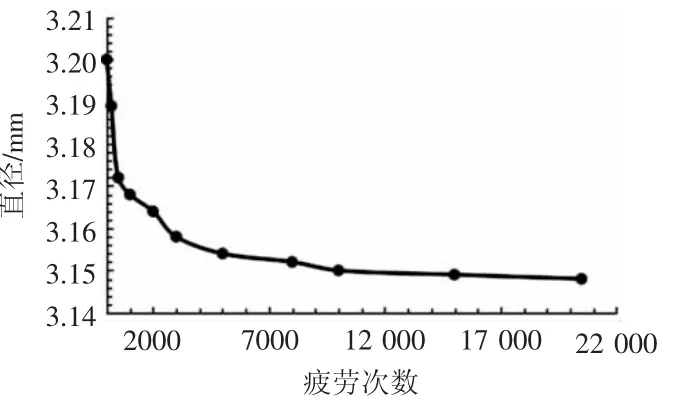

試井鋼絲在配重塊質量100 kg的情況下,開展疲勞試驗,疲勞運動每100次,利用千分尺測量滑輪處試井鋼絲直徑,查看磨損情況,如圖4所示。試井鋼絲在前500次內,試井鋼絲直徑變化較大,在500~7000次之間,試井鋼絲直徑縮小趨于緩慢。主要原因為:1)試井鋼絲的材料本身拉升引起的形變,使試井鋼絲縱向方向變細;2)開始試驗時試井鋼絲和滑輪繩槽接觸不緊密,基本屬于點接觸,接觸面小,摩擦力大,磨損較快。后面疲勞試驗中,試井鋼絲材料形變較小,滑輪繩槽接觸為面接觸,接觸壓力下降,摩擦力降低,試井鋼絲直徑變化較小,10 000 次后,只有表面磨損造成的試井鋼絲直徑緩慢減少,鋼絲直徑幾乎不再變化,最后疲勞斷裂時沒有縮頸現象,如圖5所示。

圖4 試井鋼絲疲勞試驗直徑變化曲線圖

圖5 試井鋼絲疲勞試驗斷裂圖

3.4.2 試井鋼絲疲勞壽命

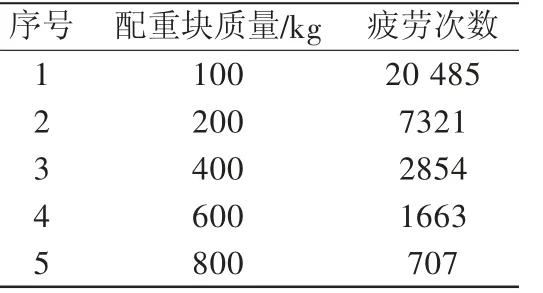

配重箱內砝碼質量從100~800 kg,間隔100 kg為一組,每組試驗開展3次,每次試驗配重塊質量、上升高度、運動速度保持一致。試井鋼絲疲勞壽命如表1所示,在同等試驗條件下,試井鋼絲疲勞壽命與配重塊質量有關,質量越大,承受載荷越大,疲勞壽命越短,在配重塊質量在100 kg及以下,試井鋼絲疲勞彎曲磨損較小,使用時間較長。

表1 試井鋼絲疲勞壽命

4 結論

1)試井鋼絲疲勞試驗機通用性較強,與實際工況基本一致,結構簡單、易操作。試驗輪位置和作業現場相對應,可以通過更換試驗輪,進行不同直徑、不同材質的試井鋼絲疲勞試驗;可以通過調節配重塊質量和配重塊往返速度,模擬不同作業工況疲勞試驗,最終評估試井鋼絲疲勞壽命。2)試井鋼絲直徑前期變化較快,中后期變化較小,最終在地滑輪處脆性疲勞斷裂,無縮頸現象。3)試井鋼絲承受載荷越大,疲勞壽命越短。