即時衡準在三維檢測批量檢測技術中的實現(xiàn)

胡成昕

(黑龍江省機械科學研究院,哈爾濱 150040)

0 引言

廣義上的三維檢測技術是利用空間坐標對所測量的產(chǎn)品進行基本尺寸、形位公差計算和分析的技術;三維檢測的手段有很多,如點觸測檢測模式、觸測(滑動觸測)檢測模式、光學掃描檢測模式等,主要區(qū)別在于采集三維空間內產(chǎn)品部位的采集方法有所不同,其精準度和自動化程度也有所不同,所帶來的設備購置成本也相差甚遠。本文列舉的對二級轉子這種航天動力零部件的檢測方法使用的是觸測式檢測模式,利用的是三坐標測量機,這是一種利用三軸定位在三維坐標系下檢測產(chǎn)品的自動化程度較高的設備,因其適中的成本及較高的檢測精度目前在機械加工制造業(yè)中得到普遍應用。

1 二級轉子在三維檢測中實現(xiàn)即時衡準的技術要點和難點分析

1.1 二級轉子檢測中的技術難點

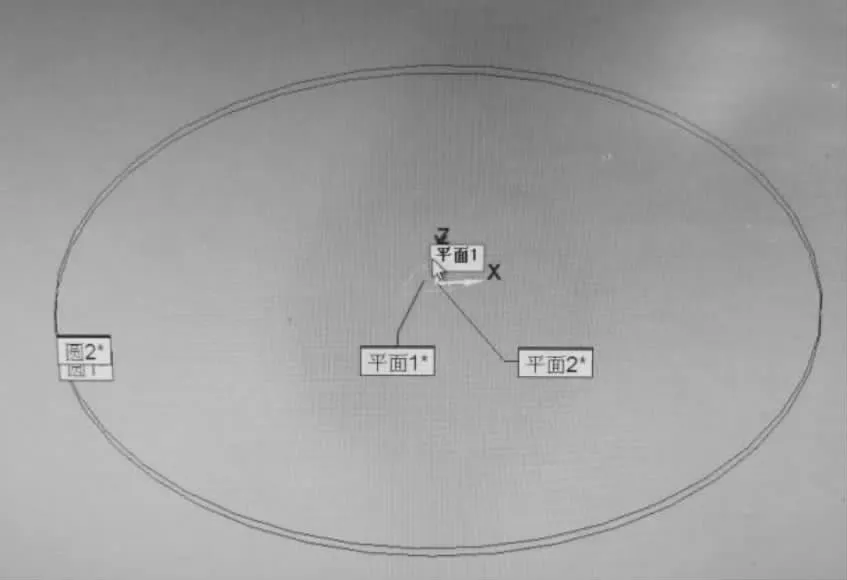

如圖1所示,二級轉子作為航空航天動力零部件,具有精度要求高、材質輕和表面質量要求高的特點,從具體的檢測過程中分析,即在檢測過程中要保證一定的檢測密度以確保形位分析的全面性和精確性。在選擇檢測方法時,要避免固定裝夾所造成的固定痕跡和測量過程中的接觸痕跡,這就使得這一類的產(chǎn)品不適用于傳統(tǒng)的檢測方法,而利用三維檢測技術可以完美解決這一問題[2]。

圖1 二級轉子

1.2 二級轉子批量檢測法的必要性

要通過即時衡準來分析機床及刀具的變化對生產(chǎn)帶來的影響,且避免檢測效率的低下對生產(chǎn)效率的影響,就必須使用批量檢測法來檢測此類產(chǎn)品,現(xiàn)將原因說明如下。

1)由于二級轉子加工時間較長,在生產(chǎn)過程中要實現(xiàn)對機床的最大利用率,機床停機狀態(tài)下等待檢測結果會導致生產(chǎn)效率低下,而二級轉子對檢測密度要求極高,所以檢測時間也很長,經(jīng)過反復的試驗,二級轉子的檢測工序時間基本可以達到生產(chǎn)時間的1/4。由于二級轉子的表面質量和尺寸精度要求也極高,受機床狀態(tài)和刀具溫度、刀具磨損程度等的影響很大,如果不等待檢測結果而直接加工下一件,很有可能造成次品甚至是廢品的產(chǎn)生。所以提高檢測效率就成為二級轉子檢測工作中最為重要的一項,批量檢測是提高三維檢測技術檢測效率的方法之一。

2)由于即時衡準的目的不僅是為了指導生產(chǎn)工序的及時調整,也是為了提高檢測效率,在實際生產(chǎn)加工的情況下,一臺三坐標測量機要服務于多臺加工機床,根據(jù)所用三坐標工作臺的大小,使用陣列法的批量檢測可以滿足多臺機床加工的產(chǎn)品特性的記錄以便于比對。

1.3 二級轉子批量檢測法的難點分析

在利用三坐標測量機對機械產(chǎn)品檢測過程中,批量檢測法并不罕見,但是多數(shù)是針對構造簡單的產(chǎn)品,而二級轉子的構造較為復雜,在批量檢測過程中有些對設置移動路徑的要求高,避免發(fā)生干涉而造成測頭的意外觸測和錯過零件頭。此類問題在所有的批量檢測中都要解決,否則將降低檢測過程中的自動化程度,甚至影響測量精度[3]。

在利用批量檢測法實現(xiàn)即時衡準的目標下,對生產(chǎn)工序要增加一個測量相關的配合點,對二級轉子的固定擺放也要區(qū)別于簡單的批量檢測法,即標記加工中所使用的找正、分中、零點等相關元素。在檢測工序中,二級轉子的固定方法要盡量與在機床加工時一致,至少要達到置于坐標系中的方向上一致。在編制檢測程序中,要與生產(chǎn)過程中使用的找正、分中、零點等相關元素的一致,就是將產(chǎn)品在機床加工中的擺放姿態(tài)完全復制到三坐標測量機的工作臺面上來,這樣做的目的是記錄產(chǎn)品相同部位的生產(chǎn)加工情況,以三坐標測量機的測頭測針代替生產(chǎn)機床的刀具,還原一遍加工過程。

2 三坐標測量機的基本參數(shù)要求

在檢測二級轉子的前期,要設定三坐標測量機的基本參數(shù),并要做到以下幾點。

1)設置逼近回退距離。預期目標為在二級轉子掃描過程中避免葉片輪換測量中的意外觸測,以及多個二級轉子輪換測量中的意外觸測。2)測量速度和觸測力度。測量機上的紅寶石測量球對產(chǎn)品接觸的損傷極小,不允許修改機床自定義的測量速度和觸測力度。3)選擇測針角度。對二級轉子這類的環(huán)形均布葉片的掃描,要充分考慮滿足每一個葉片的每一條型線的掃描完整性,即全面閉合性型線采集的實現(xiàn)。4)安全平面的設定。由于批量檢測二級轉子所需采集元素的數(shù)量巨大,在坐標系中一定要考慮葉片間的安全平面設定,這一項設定對檢測效率影響很小,并可以極大地提高檢測過程中的安全性。尤其要注意的是,一定要設定轉角安全平面,即三坐標測量機測頭在變換角度時統(tǒng)一使用的安全平面,避免在轉換角度時發(fā)生意外觸測和超過限位。5)移動路徑的設置。這一項內容是整個檢測程序的重中之重,對于單個二級轉子的移動路徑設定和輪換過程中的移動路徑設定要全面考慮,保證檢測程序的流暢性,以杜絕手動移動避讓和回退為目的,實現(xiàn)檢測自動化。

圖2 二級轉子葉片

3 二級轉子批量檢測程序示例

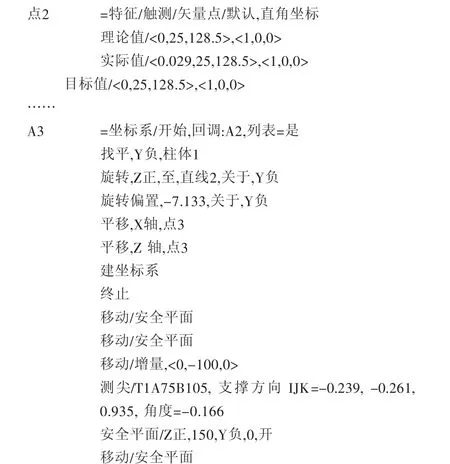

3.1 坐標系的建立

在充分做好批量檢測二級轉子的前期準備后,即可開始對檢測程序進行編制[4]。三維檢測的核心在于建立三維空間,即建立坐標系,在檢測二級轉子時,初始坐標系的建立取上端面、中心內口及生產(chǎn)工序中標記的任意點為建立坐標系的元素,建立與加工機床相符的坐標系,如圖3所示。程序示例如下:

圖3 坐標系

由于精建坐標系與初始坐標系要保持一致,在此不做贅述。

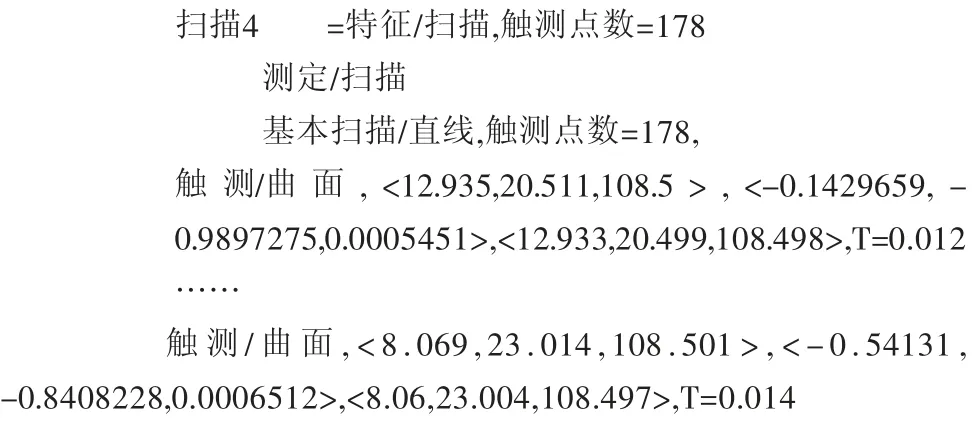

3.2 掃描程序部分展示

在坐標系建立完成后,就可以依據(jù)二級轉子的檢測要求對葉片的型線進行閉環(huán)掃描,掃描的具體設置要依據(jù)圖樣工藝要求,利用補點的辦法滿足掃面曲線的閉合,點集的密度要考慮圖樣工藝要求的單一環(huán)線的點數(shù)數(shù)量,在具體生成閉環(huán)曲線后要復查點數(shù)過于松散的線段并予以單獨加密,避免造成局部的檢驗密度過低問題,如圖4所示,部分程序展示如下:

圖4 葉片掃描

以上程序為單個二級轉子的掃描程序,將此程序依據(jù)三坐標測量機工作臺尺寸和檢測二級轉子數(shù)量進行方形陣列,順序執(zhí)行便可獲得多個二級轉子的測量結果(如圖5),將測量結果存儲為IDG格式,則可依據(jù)此次測量加工比對下一生產(chǎn)時段加工的二級轉子。以圖6、圖7為例,前次掃描型線與本次掃描型線變化一目了然,結合生產(chǎn)過程中所記錄的溫度、刀具情況,可以清楚了解生產(chǎn)過程中所有的客觀因素對加工效果的影響,以求在生產(chǎn)加工中及時調整刀具的使用周期、種類選擇及設計優(yōu)化方案。

圖5 葉片掃描結果

圖6 比對效果總覽

圖7 比對細節(jié)

4 結語

以此方法檢測產(chǎn)品的最大創(chuàng)新點是將質檢工序衍生成為生產(chǎn)工序的延伸,從而避免了因生產(chǎn)工序中所使用的定位元素不同而在檢測工序中造成檢測失真的情況,在生產(chǎn)及檢驗過程中實現(xiàn)統(tǒng)一考量和技術融合,在提高效率的同時,增加了對具體尺寸的橫向比對,將生產(chǎn)加工情況變化的方向更加具體化和直觀化,甚至可以明確分辨加工刀具常用刀刃甚至是每一個刀刃的變化給加工部位帶來的影響,不僅使生產(chǎn)加工工序更完善,也可以間接指導刀具復磨、刀具降級使用這些具體生產(chǎn)加工過程中節(jié)約成本的實際策略,從多個方向給生產(chǎn)及質檢工作帶來突破。