擴張調節片結構點陣拓撲輕量化技術研究

宋經遠,邵萬仁,賈東兵,金文棟,杜桂賢

(中國航發沈陽發動機研究所,沈陽 110066)

0 引言

點陣結構作為一種新型輕質功能結構,由規則的多孔單胞結構按一定規律排列構成,具有輕質量、高承載力、高剛度、高孔隙率和能量吸收等一系列優異特性,同時在減振、降噪和散熱等方面具有比傳統結構更加優異的性能。因此,該類結構在航空航天、船舶工程和軌道交通等領域得到廣泛關注,能夠滿足關鍵零部件的輕量化和功能設計需求。

廖中源等[1]根據實際載荷提出一種均勻化的多尺度拓撲優化方法來優化變密度點陣結構體,并以汽車連桿為例,通過HyperWorks商業軟件來驗證提出方法的正確性。柏龍等[2]和徐亮等[3]基于體心四方點陣結構模型,以材料尺寸和成型工藝為約束條件,以單胞構型尺寸為設計變量,以初始剛度、塑性強度、密度為多目標評價參數,建立目標優化數學模型,為輕質點陣結構的優化設計提供理論依據。王向明等[4]針對飛機結構與功能的一體化需求,對點陣結構的制造工藝、性能和應用背景進行系統化描述,對點陣結構應用的局限性進行了分析。方澤輝等[5]采用拓撲優化方法結合三維打印技術及泡沫填充技術設計了泡沫填充點陣結構,并通過材料實驗機研究該類結構在準靜態壓縮條件下的力學行為。杜義賢等[6]基于拓撲優化技術,采用能量均勻化方法建立關于周期性點陣結構的優化分析模型。孟傳偉等[7]以三維懸臂梁為研究對象,采用變密度拓撲優化方法對點陣結構進行優化,在上述優化的基礎上,進一步進行尺寸優化,設計出性能優越的桿件結構。朱杰等[8]采用有限元商業軟件ANSYS和MATLAB,通過拓撲優化和尺寸優化對風力機葉片進行輕量化設計。徐偉等[9]采用了拓撲優化及尺寸優化方法對復合材料點陣結構進行優化設計。朱健峰等[10]基于拓撲優化原理對多種點陣結構進行仿真和實驗分析,為點陣結構的輕量化設計提供理論依據。雷鵬福等[11-12]以航空構件的輕量化設計及其優化為研究背景,采用增材制造工藝將點陣結構填充于結構內部,在實現結構輕量化設計的同時帶來新的功能特性。

本文在現有研究的基礎上,以擴張調節片為研究對象,基于均勻化方法,采用MATLAB和ABAQUS軟件實現對擴張調節片結構的點陣拓撲優化,以此得到點陣結構單元中的相對密度分布。在點陣拓撲優化的基礎上,采用OPTISTRCUT軟件對點陣結構進行尺寸優化分析,從而獲得最佳的點陣結構尺寸類型,以此實現對擴張調節片結構的輕量化設計研究。

1 擴張調節片結構描述

圖1所示為擴張調節片結構的幾何模型示意圖。圖1中的深色區域表示擴張調節片的優化設計空間,本文將上述深色區域中實體單元進行點陣拓撲優化,在保證擴張調節片結構整體剛度的前提下,實現對擴張片結構的輕量化設計。同時指出,擴張片結構模型的約束位置為左端孔和模型支架上方的孔,擴張片結構的載荷工況是在模型底部施加隨位移變化的均布壓強。

圖1 擴張調節片結構示意圖

2 擴張調節片結構點陣拓撲優化流程

圖2所示為擴張調節片結構點陣拓撲優化的流程。本文對擴張調節片的結構輕量化設計是根據上述流程圖展開的,具體研究思路為:首先通過均勻化方法對點陣結構中的點陣胞元的力學性能進行等效,并將等效的力學性能參數擬合為與點陣胞元相對密度相關的函數;然后根據已知的模型約束和載荷工況,以點陣胞元的相對密度為設計變量,以最小化柔度為目標函數,采用MATLAB軟件進行點陣拓撲優化,得到點陣胞元的相對密度分布。與此同時,根據已獲得的點陣胞元的等效力學性能參數,采用等效體積單元法,將點陣胞元等效成實體單元,并通過ABAQUS軟件進行有限元分析,以此確定點陣胞元的單元節點等相關信息;然后根據點陣胞元的相對密度分布和單元節點,采用OPTISTRCUT軟件對擴張調節片結構進行參數建模,并對擴張調節片結構進行點陣拓撲優化;最后在上述點陣拓撲優化的基礎上,以最小化質量為目標函數,通過對點陣胞元的尺寸優化實現擴張調節片結構的輕量化設計。

圖2 點陣拓撲優化流程圖

3 擴張調節片結構點陣拓撲優化分析

3.1 低密度點陣拓撲優化結果分析

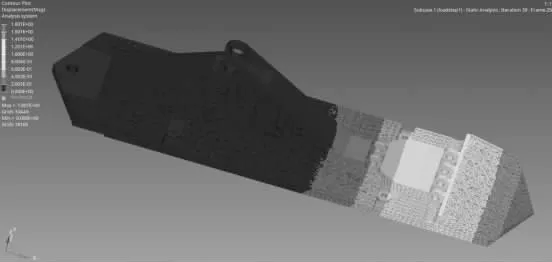

圖3所示為擴張調節片粗網格結構的有限元模型示意圖,加粗優化設計區域網格的目的是得到稀疏點陣結構(低密度點陣結構),便于開展低密度點陣拓撲優化分析,分析結果如圖4(a)所示。為了進一步顯示點陣拓撲優化的效果,圖4(b)為局部放大示意圖。從圖4中可以看出,點陣拓撲結構出現截面的梯度變化,這是由于只考慮1D單元的應力約束,沒有考慮結構整體體積和質量的限制。

圖3 擴張調節片粗網格結構示意圖

圖4 擴張調節片結構低密度點陣拓撲優化結果示意圖

在上述點陣拓撲優化的基礎上,在保證擴展調節片結構強度和剛度的基礎上,對結構進行尺寸優化以實現結構的輕量化設計,尺寸優化的結果如圖5所示。

圖5 擴張調節片低密度尺寸優化結果示意圖

最終優化結果表明,尺寸優化的過程中通過調整1D單元的截面尺寸,實現結構的“梯度”變化,從而實現結構材料的合理分布。通過測量整個模型的質量,模型優化最終的質量為1.784 kg,與原模型的2.4 kg相比,減重25.67%。為了進一步說明點陣拓撲和尺寸優化效果,對優化后的模型進行靜力學仿真,位移和應力仿真結果分別如圖6和圖7所示。

從圖6可以看出,在非線線性變化的均布壓強載荷下,結構的最大變形位置出現在模型端部,數值為1.801 mm,原模型的最大位移為2.068 mm,結構整體剛度提升了12.57%。從圖7可以看出,經過點陣拓撲優化以后,擴張調節片結構的最大等效應力為373.1 MPa。與點陣拓撲優化前的最大等效應力437.515 MPa相比,擴張調節片的強度有了大幅度的提高。

圖6 高密度擴張調節片位移變形云圖

圖7 高密度擴張調節片應力變化云圖

3.2 高密度點陣拓撲優化結果分析

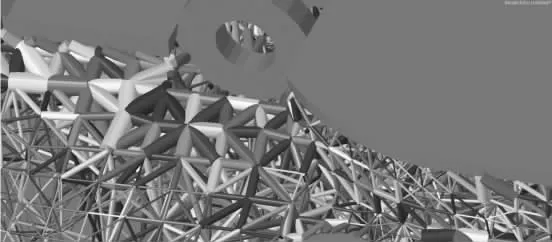

與上述低密度點陣拓撲優化相比,高密度拓撲優化是在擴張調節片的點陣拓撲優化區域采用細化的網格。點陣拓優化結果如圖8所示。

圖8 擴張調節片結構高密度點陣拓撲優化結果示意圖

在點陣拓撲優化的基礎上,對擴張調節片進行尺寸優化,尺寸優化的結果如圖9所示。

圖9 擴張調節片高密度尺寸優化結果示意圖

最終優化結果表明,在原模型的基礎上,對1D單元進行了尺寸優化,細小結構被刪除,點陣結構出現了新的結構。通過顯示截面屬性查看表明,點陣結構的梯度性增強,在滿足結構剛度、強度的條件下保證結構的輕量化。通過測量得到優化后的點陣結構其質量為1.51 kg,比原模型減重了37.10%。為了進一步探究點陣拓撲和尺寸優化效果,對優化后的模型進行靜力學仿真,位移和應力仿真結果分別如圖10和圖11所示。

從圖10可以看出,模型的最大位移出現在未約束的末端,其數值為1.802 mm,原模型最大位移為2.068 mm,剛度提升12.86%。從圖11可以看出,實體結構的最大等效應力為398.2 MPa,與原模型的437.515 MPa相比,強度有了大幅提高。

圖10 低密度擴張調節片位移變形云圖

圖11 低密度擴張調節片應力變化云圖

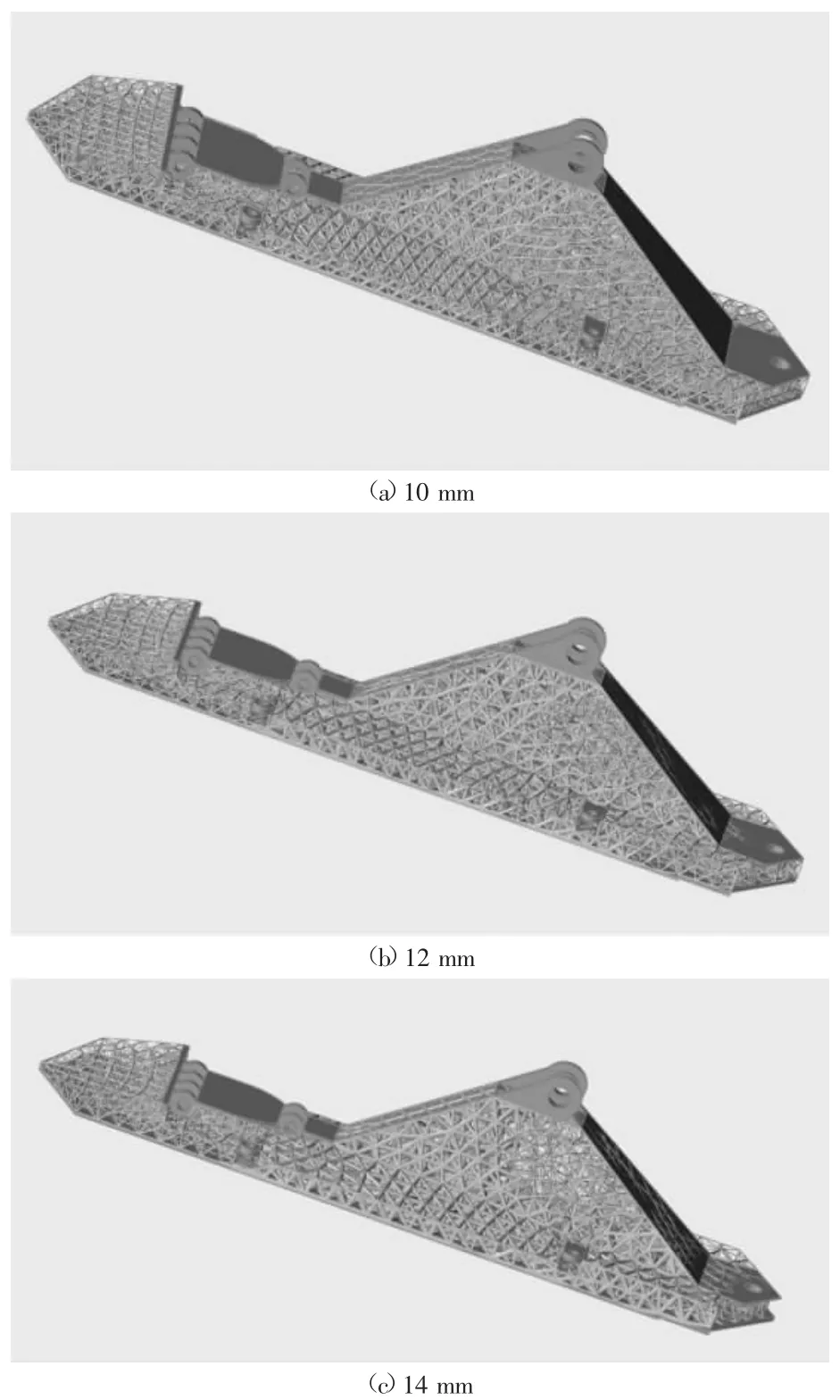

3.3 點陣拓撲優化結果選型

經過上述研究,為了得到更合理并且便于加工的點陣結構,本節將在點陣結構最大長度分別為10、12、14、16、18、20 mm的條件下,進行點陣拓撲優化,以此獲得最佳的點陣拓撲結構。擴張調節片結構的邊界條件是約束結構端部和結構上部螺栓孔的自由度,擴張調節片結構的載荷工況是在結構底部施加梯度變化的壓強載荷,如圖12所示。

圖12 擴張調節片邊界條件和載荷工況示意圖

同時指出,采用點陣直徑為點陣長度1.0 mm~0.2倍格柵長度的方式,對擴張調節片區域進行點陣拓撲優化設計,擴張調節片結構在不同點陣結構最大長度下的點陣拓撲優化結果如圖13所示。

圖13 不同點陣結構最大長度下的點陣拓撲優化結果

從圖13可以看出,當點陣結構較密時(點陣結構最大長度較小時),點陣結構有更多的自由度進行優化且優化呈現為不同梯度。但是較密的點陣結構為增材制造和后處理過程帶來了困難。隨著點陣結構最大長度的增加,孔隙率逐漸增加,點陣梯度變化不明顯,截面尺寸變化較為明顯,增材制造和后處理過程的難度有所降低。

為了進一步說明上述點陣拓撲優化效果,給出了點陣拓撲優化后的靜力學仿真結果,具體如圖14所示。結果表明,當點陣結構最大長度為10 mm時,結構最大的位移為2.119 mm,大于原模型的2.098 mm,在剛度方面存在較大的不足。但是在結構輕量化方面,減重了21.38%;當點陣結構最大長度為12 mm時,模型的最大位移為1.732 mm,最大數值出現在模型無約束的一端,與原模型的2.098 mm相比,剛度提升17.45%。模型的總質量為1.908 kg,比原模型減重20.5%;當點陣結構最大長度為14 mm時,模型的最大位移為1.558 mm,比原模型剛度提升25.74%。點陣拓撲優化后結構總質量為2.1 kg,比原模型減重13.33%。當點陣結構最大長度為16 mm時,模型的最大位移出現在遠離約束的端部,其數值為1.239 mm,與原模型2.098 mm的變形相比,剛度提升40.94%。點陣優化后,結構的總質量為1.81 kg,比原模型減重了24.58%。當點陣結構最大長度為18 mm時,模型的最大位移為1.309 mm,與原模型的2.098 mm的變形量相比,模型整體的剛度提升37.61%。優化后的模型質量為2.43 kg,比原模型減重-1.25%。

圖14 點陣結構不同最大長度下的位移變形云圖

當點陣結構最大長度為20 mm時,模型的最大位移為1.274 mm,出現在模型無約束的一端。與原模型的2.098 mm相比,模型整體的剛度提升39.28%。優化后的點陣模型總質量為2.48 kg,比原模型減重-3.33%。

綜上所述,不同點陣結構最大長度的對比結果如表1所示。從表1可以看出,隨著點陣結構最大長度的增加,點陣結構的直徑變化范圍增大,能夠快速進行剛度提升。在結構輕量化方面,較短的點陣有較大的優勢,這是因為點陣較短,數量較大,存在更多的截面尺寸變化的自由度,能提供更多的減重選擇。

表1 不同點陣結構最大長度對比結果

同時從上述點陣拓撲優化結果中可以看出,如果不控制點陣直徑的上限值,點陣優化結果的質量將逐漸增大。所以在本次優化中,人為約束點陣結構直徑的范圍為1~3 mm,對設計區域進行點陣優化。最終優化結果如圖15所示,為了保證結構的輕量化,點陣結構直徑的下限值為1 mm,結果表明點陣結構有著明顯的梯度變化趨勢。

圖15 點陣結構的最終點陣拓撲優化結果

為了進一步說明上述點陣拓撲優化的結果,對已經優化的結果進行靜力學仿真分析,具體結果如圖16所示。從圖16可以看出,模型的最大位移為1.721 mm,出現在模型無約束的一端。與原模型的2.098 mm相比,模型整體的剛度提升17.97%。優化后的點陣模型總質量為1.68 kg,比原模型減重30%。

圖16 點陣結構的最終位移變形云圖

4 結論

1)本文基于均勻化方法,采用MATLAB、ABAQUS和OPTISTRCUT軟件建立了對擴張調節片結構的點陣拓撲優化和尺寸優化的優化分析模型,達到了輕量化設計擴張調節片結構的目的。

2)探究了不同密度下的點陣拓撲優化模型和相應尺寸優化的優化效果。結果表明,高密度點陣拓撲優化效果更有益于結構的輕量化設計。

3)在已建立點陣拓撲優化模型的基礎上,對不同點陣結構最大長度值下的點陣拓撲優化結果進行對比分析,并從加工難度、剛度提升和結構減重3個角度進行綜合評價。結果表明,較小的點陣結構尺寸能夠提供更多的減重選擇,更加有利于擴張調節片結構的輕量化設計。