液力耦合器用行星齒輪油泵襯套端部汽蝕分析

劉朝 劉星 王儀美 魏松林

(1.中核武漢核電運行技術股份有限公司 湖北武漢 430032;2.福建福清核電有限公司 福建福清350300)

某核電大修期間,對電動主給水泵液力耦合器解體檢查,發現耦合器內的工作∕潤滑油泵太陽輪的上部襯套端部出現點坑,對缺陷襯套開展失效分析,研究點坑產生的機理。

1 概述

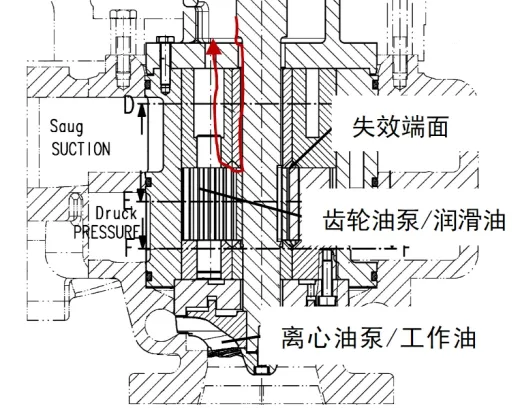

潤滑∕工作油泵泵頭剖面圖如圖1 所示,該泵由一個離心泵和一個行星齒輪泵組成。當泵運轉時,下方的離心泵為液力耦合器提供工作油,上方的齒輪泵向給水泵組的徑向軸承、推力軸承等提供潤滑油,點坑出現在太陽輪上部襯套的下端面上。

圖1 油泵泵頭剖面圖

圖2 為齒輪油泵太陽輪上部襯套端面圖,為便于描述,將襯套端部3個約3mm的凸起定義為“擋油板”,并將“擋油板”前方(與太陽輪旋轉方向相反)且與行星輪上部軸承油孔相通的區域定義為“前油腔”,“擋油板”后方區域為“后油腔”。潤滑油從太陽輪軸與襯套內表面的圓周間隙中進入襯套下端面和太陽輪端面間隙,潤滑油一方面沿著圓周方向流動,另一方面在離心力的作用下向外流動進入“前油腔”中,在前油腔中,速度能轉化為壓力能,并通過油孔進入3 個行星輪的上部軸承中,為軸承提供潤滑油。潤滑油路徑見圖1 和圖2中箭頭所示。

圖2 齒輪泵襯套及行星輪軸承端面

2 失效形貌

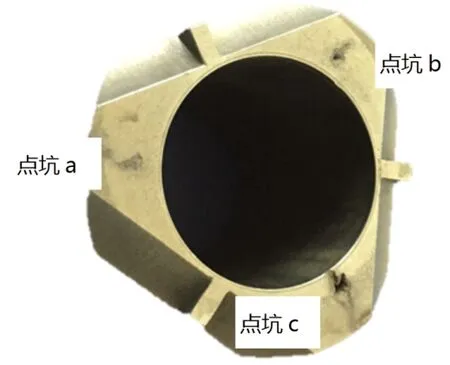

圖3為太陽輪襯套下端面,襯套端面共出現了3個點坑,點坑的大小深度不一,均勻分布在端面的圓周方向上,由此可知,太陽輪齒輪運轉時,端面與襯套發生了碰磨,但碰磨程度較輕微,根據磨痕的外輪廓也可以推斷出,太陽輪軸運轉時與襯套不同軸。

圖3 襯套端部點坑分布

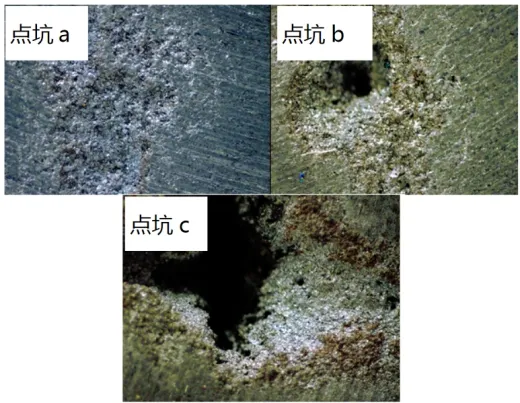

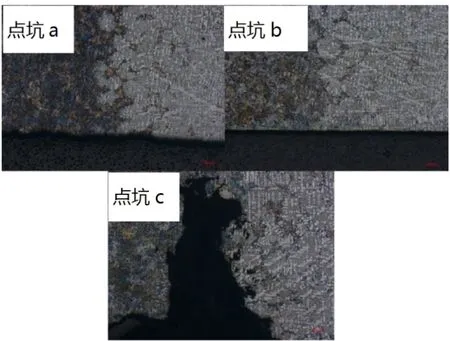

襯套上3 個腐蝕坑形貌特征如圖4 所示。可以看到點坑a坑面凹凸不平,整體呈密集蜂窩狀,有針孔及麻點樣孔洞;點坑b 有一規則圓深坑,周邊與點坑a 一樣,呈海綿狀形貌;點坑c尺寸比點坑b大,且呈現不規則的形狀。同時,可以觀察到點坑b和c蝕坑周圍有輕微氧化生銹跡象。

圖4 點坑體視形貌

3 測試分析

3.1 金相檢驗

圖5是3個點坑區域的縱向金相組織。結果顯示,襯套縱向組織不均勻,襯套厚度約為10mm,內側3mm左右組織為“珠光體+少量磷共晶”,外側7mm 厚的組織為“鐵素體+少量珠光體”。點坑a 的坑底深度約為0.8mm,距襯套內壁5mm;點坑b 的坑底深度約為1.2mm,距襯套內壁3mm;點坑c的坑底深度約1.8mm,距襯套內壁2mm。

圖5 點坑處縱向金相組織

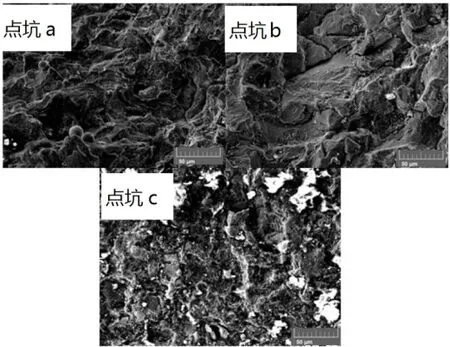

3.2 掃描電鏡觀察

圖6 為襯套端面3 個點坑內部的掃描電鏡照片。由圖可知,3 個點坑空內部表面凹凸不平,呈海綿狀,在點坑內部均觀察到裂紋和破裂的石墨片層。點坑a底部未見腐蝕產物堆積,點坑b和c局部有針眼狀腐蝕微坑,點坑c處腐蝕程度最嚴重。采用EDS能譜儀,對腐蝕坑表面產物進行能譜分析,腐蝕坑洞表面主要成分為鐵的氧化物,未見硫、氯等有害離子。

圖6 點坑微觀特征形貌

點坑及坑底的形貌具有明顯的汽蝕特征,這是由于間隙內的汽泡流動到高壓區域后,汽泡潰滅而對金屬反復基體沖擊,金屬不斷從基體上脫落形成的,并在金屬表面形成蜂窩狀的麻點坑群[1-2]。有研究[3-4]針對金屬材料開展汽蝕試驗,研究了汽蝕產生的規律,其中,均使用掃描電鏡拍攝到不同材料不同階段的汽蝕形貌照片,與襯套表面的汽蝕形貌較為一致。

4 數值模擬

汽蝕是由于壓力的變化而導致的流體內部空泡的發生、發展和潰滅過程,以及由此而產生的一系列物理和化學變化[5-6]。目前,對汽蝕的數值模擬主要還是集中在對汽化的發生上,許多研究[7-9]均使用數值模擬軟件對流體介質的汽化進行模擬,對流體機械內部的空化均進行了很好的預測;也有研究[7-8]使用全空化模型進行模擬,考慮了流體介質本身汽化形成的汽泡和液體中不溶氣體析出形成的汽泡。另外,也有研究[9]求解了不同輸送液體在離心泵內的空化情況,其中,油3的性質與本行星齒輪油泵用油物理性能較為類似,其運動粘度60.70mm2∕s、飽和汽化壓力為1Pa、不溶氣體含量為8%以上,而常溫下水的物理參數,其運動粘度1.0087mm2∕s、飽和汽化壓力為2367.8Pa、不溶氣體含量約為2%~3%,對比可知,相對于水,油的飽和汽化壓力小,不溶氣體含量高,更容易汽化,有文獻[10-11]對間隙內部潤滑油的運動進行了分析。對于襯套間隙內部的流動,其進出口的邊界條件無法準確獲得,本文中將僅計算間隙內潤滑油的流動,通過分析間隙內壓力變化來判斷汽化發生的可能性。

4.1 幾何模型及網格

太陽輪齒輪(轉動)端部和襯套(靜止)端部形成的間隙內的流動十分復雜,計算該間隙區域的真實流動情況較為困難,需要對間隙的幾何進行一定的簡化,僅考慮太陽輪齒輪端面對間隙流動的影響,將太陽輪齒輪端面簡化成一個和襯套端面同樣尺寸的圓盤,圖7為襯套幾何模型和間隙流場模型。

圖7 襯套幾何模型和間隙流場模型

在運行過程中,太陽輪襯套端面和太陽輪齒輪端面發生了輕微碰磨,兩端面的間隙值大于等于0mm,本次數值模擬假設間隙值分別為0.2mm、0.6mm、1mm,且兩端面平行。

間隙流場網格選用非結構四面體網格,在太陽輪端面和襯套端面的間隙網格加密處理,不同間隙模型的網格數量最終控制400~500W之間。

4.2 工況及邊界條件

使用數值模擬軟件求解間隙中的穩態流動,選用RNGk-ε湍流模型進行求解。流體介質設定密度為860kg∕m3,40℃的運動粘度為46mm2∕s,設置進口邊界為流量進口,出口為壓力邊界。太陽輪端面和太陽輪軸設置為轉動壁面,轉速為3000r∕min,其余為固定壁面。假定3個行星輪上部軸承所需的潤滑油均來自于該間隙,估算3 個滑動軸承所需的潤滑油流量為1.5L∕min,換算成進口速度約為0.25m∕s,求解時,計算進口速度為0.5m∕s和1m∕s的工況。

4.3 計算結果

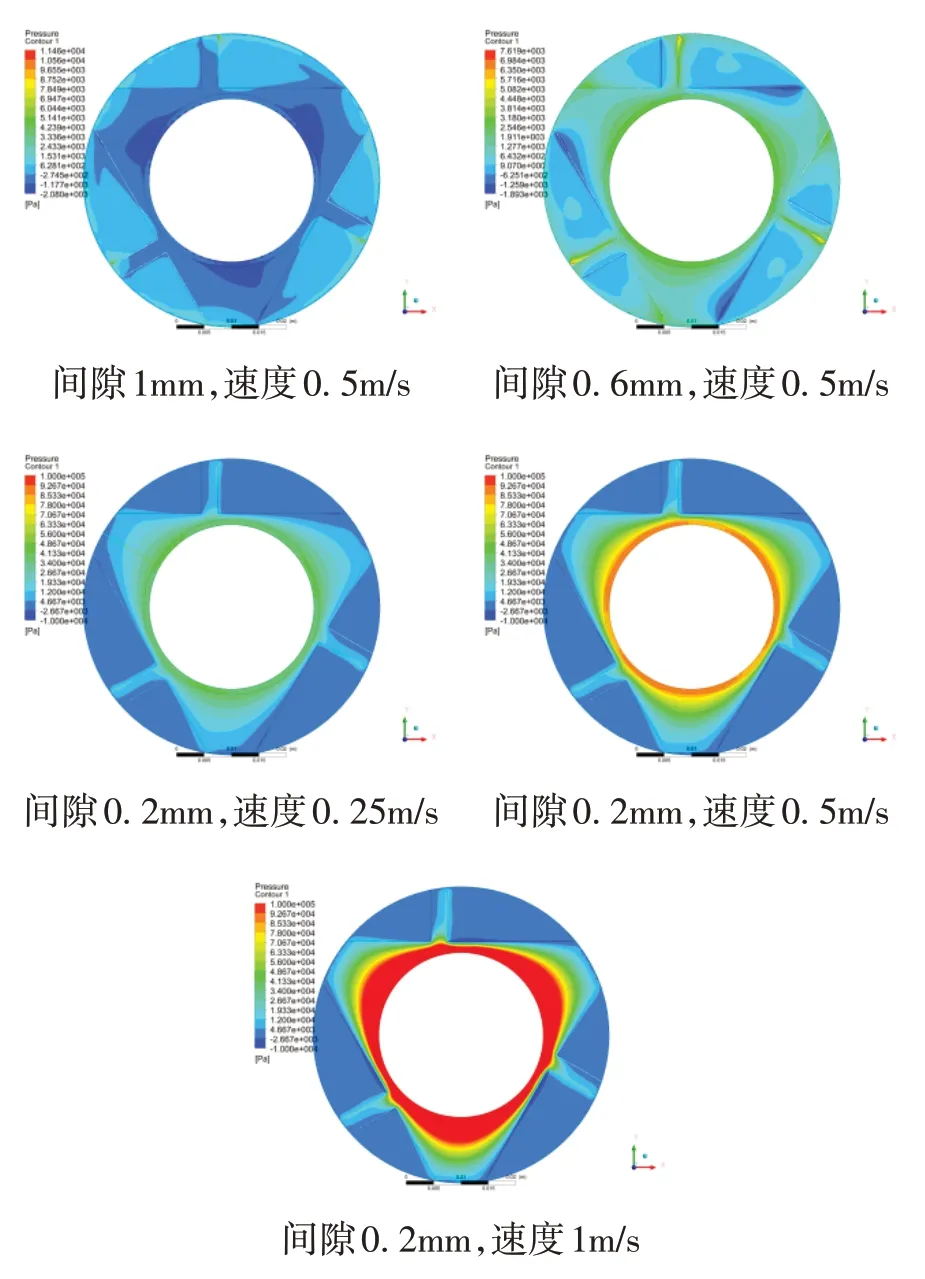

圖8是不同間隙尺寸和進口速度下襯套端面上的壓力云圖,從圖中可以看出,不同間隙和進口速度下,襯套表面的壓力均呈周期性分布,潤滑油隨著太陽輪端面轉動時,太陽輪襯套端面和太陽輪齒輪端面之間的間隙截面周期性變化。

圖8 不同工況下間隙表面壓力云圖

對比進口速度0.5m∕s、不同的間隙下襯套表面壓力云圖可知,間隙越大,襯套表面的壓力分布越均勻。對比間隙為0.2mm、不同進口速度下間隙襯套表面的壓力云圖可知,入口速度越大,襯套表面的壓力分布越不均勻。

間隙尺寸越小、進口速度越大越容易在襯套上形成周期性變化的流場,襯套上的間隙尺寸對斷面上潤滑油的流動有決定性作用,而根據在襯套表面上的磨痕可知,這個間隙很小幾乎為零,實際的間隙內的壓力變化比數值模擬的值會更大。

圖9 為間隙尺寸0.2mm、速度0.5m∕s 工況下,襯套端部半徑分別為18mm、19.5mm和21mm時的襯套表面圓周方向壓力分布(3 個汽蝕坑中心18mm、19mm 和21mm)。從圖中可以看出,3個圓周方向上的壓力分布規律一致,呈周期性變化,半徑越小,襯套端面周向上的壓力變化值越大,曲線越陡峭。圖中壓力曲線的最高峰處與汽蝕坑的位置吻合,次峰對應的是“擋油板”的位置。

圖9 不同半徑圓周方向壓力對比圖

5 結果與討論

5.1 原因分析

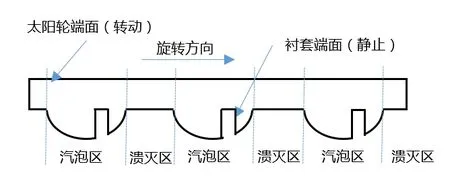

數值模擬的結果表明,間隙內部圓周方向出現了周期性壓力變化,這種特性會導致汽化或者空化的發生,最終產生汽蝕。將間隙在圓周方向上展開如圖10所示,太陽輪運轉過程中,帶動潤滑油在間隙內部周向運行,當潤滑油從小間隙流入“前油腔”“擋油板”“后油腔”(對應圖10中的汽泡區),流動變得紊亂,在這一區域會產生汽泡,這些汽泡可能是潤滑油汽化或者潤滑油中的不溶氣體析出形成的,這些汽泡隨著潤滑油在圓周方向運動,又進入小間隙較區域(對應圖10 中的潰滅區),在這一區域,潤滑油的壓力快速變大再變小,根據圖9可知,潰滅區中間為高壓力區,當汽泡隨著潤滑油快速流向高壓區域時,汽泡破裂,沖擊太陽輪襯套端面。

圖10 間隙圓周方向示意圖

從襯套的材質上進行分析,襯套材質為鑄鐵,這種材質本身耐汽蝕性能不高,除此之外,其內外壁金相組織有明顯差異,汽蝕發生位置與金相組織異常區域重合,這些都促進太陽輪襯套端面發生汽蝕。

間隙過小會導致襯套發生汽蝕外,還可能會導致潤滑油流量變小,造成3個行星輪軸承的潤滑油不足,潤滑不良。在對行星輪軸承內表面的觀察時,發現行星輪軸承內表面鍍層Sn 基合金高溫軟化延展變形到油腔里。

5.2 改進與建議

該襯套的主要作用是和3個行星輪軸承組合形成一個潤滑油供油通路,不受力或者受力較小,短期內這種汽蝕對行星齒輪油泵運行影響不大,但是襯套一旦損壞,將影響工作油和潤滑油的供應,對整個給水泵的安全運行有影響,建議如下。

(1)該工作∕潤滑泵裝配及襯套設計時,充分考慮襯套的端面和太陽輪齒輪端面的間隙,避免或者緩解汽化。另外,從結構上進行優化,只保留“前油腔”,使得“潰滅區”的面積更大,壓力分布更加平緩,從一定程度上緩解汽化。

(2)如果不能避免汽化的發生,則可以采取表面鍍層、強化或者更換耐汽蝕材料的方式來緩解或者避免汽蝕。該襯套尺寸小,結構簡單,可以直接選用耐汽蝕腐蝕的材料替代。

6 結語

綜上所述,主給水泵液力耦合器中的行星齒輪油泵太陽輪襯套端面出現的點坑失效機理為汽蝕,太陽輪端面與襯套端面的間隙尺寸、襯套表面的形狀以及襯套材料組織不均勻共同作用下,導致襯套表面特定的位置發生了汽蝕點坑。建議后續將對間隙進行調整或者通過更換材料來避免或者緩解汽蝕。