電火花線切割機(jī)床數(shù)控系統(tǒng)及關(guān)鍵控制功能設(shè)計(jì)

雷瑛, 李達(dá), 羅森怡

(1.西安交通工程學(xué)院,機(jī)械工程學(xué)院,陜西,西安 710300;2.西南交通大學(xué),材料科學(xué)與工程學(xué)院,四川,成都 614202)

0 引言

電火花線切割屬于一種通過(guò)高頻脈沖放電的方式使工件形成局部高溫來(lái)完成蝕除的過(guò)程,并且在加工期間不會(huì)形成宏觀接觸力,非常適合用于加工某些難度較大的材料或某些特殊結(jié)構(gòu),已經(jīng)成為現(xiàn)階段的一種重要加工技術(shù)[1-3]。

往復(fù)走絲電火花線切割加工方法的尺寸精度與效率受到加工機(jī)床數(shù)控系統(tǒng)控制性能以及工藝條件的直接影響,因此需要根據(jù)往復(fù)走絲電火花線切割技術(shù)的具體要求來(lái)設(shè)計(jì)數(shù)控系統(tǒng)[4-6]。考慮到電火花線切割加工技術(shù)具有明顯的隨機(jī)性,并且其加工過(guò)程非常復(fù)雜,因此必須合理選擇工藝條件并保持穩(wěn)定加工狀態(tài)才能使機(jī)床達(dá)到較高的加工效率與精度[7-8]。徐文祥等[9]選擇復(fù)合工作液作為鈦鋁合金電火花線 切割加工過(guò)程的放電介質(zhì),從而顯著提高極間冷卻均勻性。通過(guò)測(cè)試發(fā)現(xiàn),設(shè)定高峰值電流、窄脈寬以及合理占空比能夠顯著改善切割穩(wěn)定性并延長(zhǎng)運(yùn)絲系統(tǒng)的使用期限。對(duì)于實(shí)際應(yīng)用過(guò)程來(lái)說(shuō),需要確定對(duì)加工過(guò)程具有影響的各項(xiàng)主要因素以及次要因素[10-13]。根據(jù)以上分析,本文重點(diǎn)研究電火花線切割加工技術(shù)的相關(guān)內(nèi)容,并在此基礎(chǔ)上開發(fā)得到相應(yīng)的數(shù)控系統(tǒng)。

到目前為止,我國(guó)對(duì)往復(fù)走絲電火花線切割技術(shù)的研發(fā)還不太成熟,缺乏競(jìng)爭(zhēng)力,這對(duì)該行業(yè)的進(jìn)一步發(fā)展擴(kuò)大造成了明顯限制。

1 裝置工作示意圖及設(shè)計(jì)要求

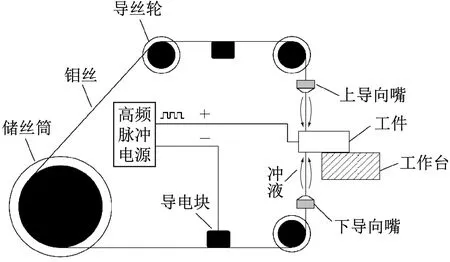

現(xiàn)階段,我國(guó)以往復(fù)走絲線切割機(jī)床為主,可以達(dá)到比慢走絲線切割機(jī)床更快的運(yùn)絲速度。通常選擇去離子水、乳化液、礦物質(zhì)油作為工作介質(zhì)[14-15],并以具有良好耐磨性能的鉬絲作為電極絲,利用儲(chǔ)絲筒來(lái)完成電極絲的往復(fù)使用,從而大幅度減小生產(chǎn)成本。圖1顯示了往復(fù)走絲電火花線切割加工設(shè)備的工作原理:

圖1 切割加工工作示意圖

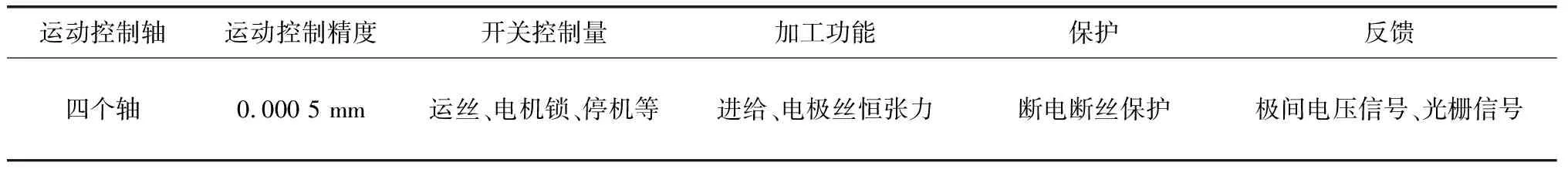

在設(shè)計(jì)電火花線切割數(shù)控系統(tǒng)之前需先掌握電火花線切割加工的原理以及需滿足的控制條件,從而獲得能夠符合加工要求的各項(xiàng)參數(shù)[16-17]。表1給出了數(shù)控系統(tǒng)的各項(xiàng)控制要求。

表1 數(shù)控系統(tǒng)的控制要求

2 設(shè)計(jì)整體框圖

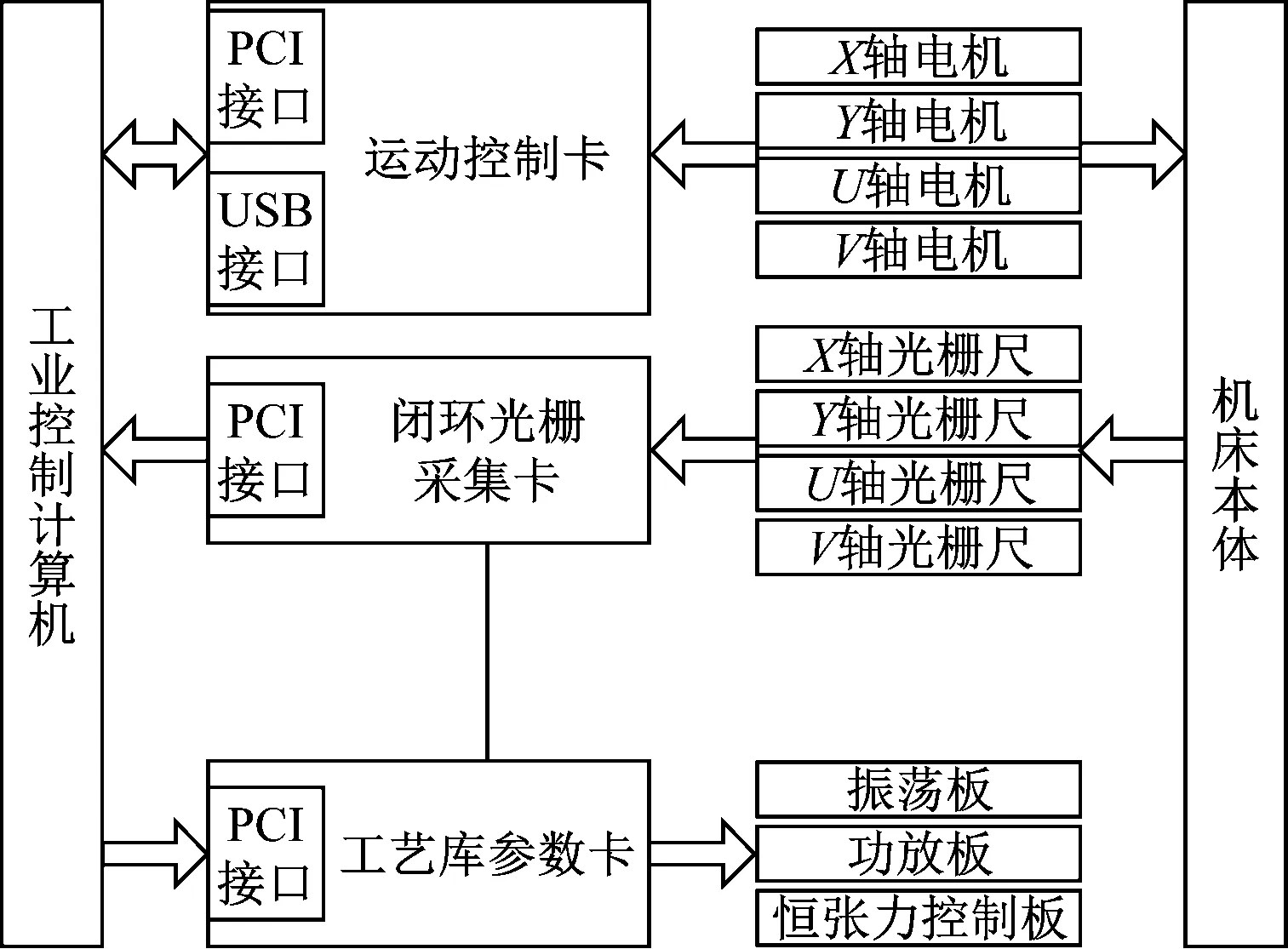

數(shù)控系統(tǒng)包含如下各項(xiàng)功能:電機(jī)運(yùn)動(dòng)控制輸出、下位機(jī)信號(hào)反饋以及IO開關(guān)量控制。其中,電機(jī)運(yùn)動(dòng)控制輸出可以使電火花線切割加工階段的電極絲根據(jù)加工條件與工件之間保持相對(duì)運(yùn)動(dòng),按照設(shè)定軌跡完成加工過(guò)程。

以目前獲得廣泛使用的CPLD(complex programming logic device)作為可編程運(yùn)動(dòng)控制卡的主控芯片,利用編程的方式使上位機(jī)軟件和下位機(jī)完成數(shù)據(jù)交互,并利用 PCI(peripheral component interconnect)總線來(lái)構(gòu)建工業(yè)控制計(jì)算機(jī)(PC)和運(yùn)動(dòng)控制卡的通信渠道,使上位機(jī)數(shù)據(jù)被傳輸至下位機(jī);利用上位機(jī)軟件來(lái)插補(bǔ)加工軌跡,電機(jī)的運(yùn)動(dòng)過(guò)程通過(guò)運(yùn)動(dòng)控制指令來(lái)實(shí)現(xiàn)。利用數(shù)控系統(tǒng)對(duì)4個(gè)運(yùn)動(dòng)軸進(jìn)行控制,可以實(shí)現(xiàn)0.001 mm的極高控制精度,按照實(shí)際精度條件使用閉環(huán)控制方法。從圖2中可以看到本設(shè)計(jì)的具體設(shè)計(jì)框圖,此系統(tǒng)的組成部分包含PC、工藝庫(kù)參數(shù)卡、運(yùn)動(dòng)控制卡、電機(jī)、閉環(huán)光柵采集卡、機(jī)床。

圖2 設(shè)計(jì)整體框圖

選擇工控計(jì)算機(jī)作為上位機(jī),可以通過(guò)上位機(jī)完成人機(jī)交互、圖形顯示、實(shí)時(shí)監(jiān)測(cè)、軌跡編程、軌跡插補(bǔ)等功能;選擇 PCI 作為運(yùn)動(dòng)控制卡的通信形式。利用插槽結(jié)構(gòu)將其直接嵌入到 PCI 插槽內(nèi),再利用 PCI的接口芯片完成通信聯(lián)系,運(yùn)動(dòng)控制卡可以實(shí)現(xiàn)的功能包括調(diào)度任務(wù)、上位機(jī)通信、驅(qū)動(dòng)與處理信號(hào)、掉電保護(hù)等多種類型;利用PCI 總線為光柵信號(hào)采集卡和上位機(jī)構(gòu)建通信渠道,完成數(shù)控。

3 關(guān)鍵部件設(shè)計(jì)

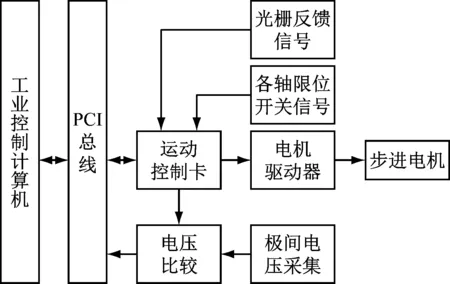

3.1 電機(jī)運(yùn)動(dòng)控制設(shè)計(jì)

對(duì)電機(jī)運(yùn)動(dòng)進(jìn)行控制屬于數(shù)控系統(tǒng)的一個(gè)關(guān)鍵控制內(nèi)容,可以實(shí)現(xiàn)對(duì)數(shù)控系統(tǒng)加工進(jìn)給其位置進(jìn)行精確調(diào)節(jié)。對(duì)這些信號(hào)進(jìn)行轉(zhuǎn)換并放大其功率來(lái)達(dá)到對(duì)電機(jī)運(yùn)動(dòng)過(guò)程的驅(qū)動(dòng)效果。

根據(jù)電火花線切割加工方法的特點(diǎn),步進(jìn)電機(jī)通常都被控制在很慢的運(yùn)行速度,同時(shí)為了盡量降低編程過(guò)程的復(fù)雜性,選擇勻加速方式來(lái)實(shí)現(xiàn)加減速控制。按照以上控制方式,設(shè)計(jì)得到圖3所示的電機(jī)運(yùn)動(dòng)控制結(jié)構(gòu)。

圖3 電機(jī)運(yùn)動(dòng)控制設(shè)計(jì)圖

3.2 數(shù)控開關(guān)量控制設(shè)計(jì)

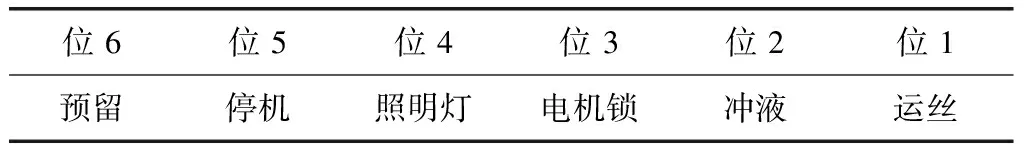

電火花線切割數(shù)控系統(tǒng)需包含如下 IO 開關(guān)量:高頻、沖液、運(yùn)絲、機(jī)床照明燈、電機(jī)鎖等。該總線收發(fā)器可以實(shí)現(xiàn)高效通信并具備很強(qiáng)的抗電磁干擾性能,可以對(duì)多路信號(hào)進(jìn)行分時(shí)或雙向傳輸,使系統(tǒng)達(dá)到良好的抗干擾能力。運(yùn)動(dòng)控制卡由 CPLD分別通過(guò) 8路與 IO 開關(guān)量相連,另外還有二位開關(guān)量端口可以進(jìn)一步完善數(shù)控系統(tǒng)并擴(kuò)展其功能。每當(dāng)上位機(jī)對(duì) I/O 開關(guān)量地址開展1次寫操作,便會(huì)得到 8位開關(guān)量控制信號(hào),各位數(shù)據(jù)分別對(duì)應(yīng)一個(gè)開關(guān)量控制信號(hào),具體格式見表2。

表2 數(shù)控開關(guān)量控制設(shè)計(jì)

3.3 信號(hào)采集設(shè)計(jì)

為了進(jìn)一步提高加工精度并滿足工藝標(biāo)準(zhǔn),確保能夠穩(wěn)定完成數(shù)控加工,需對(duì)各項(xiàng)加工參數(shù)進(jìn)行實(shí)時(shí)數(shù)據(jù)收集,并高效處理反饋信號(hào),適當(dāng)調(diào)節(jié)加工工藝,獲得穩(wěn)定的加工參數(shù)。

設(shè)計(jì)本數(shù)控系統(tǒng)時(shí),利用光電耦合器將限位開關(guān)信號(hào)直接上傳到 CPLD的引腳中,當(dāng)CPLD接收限位信號(hào)之后,再通過(guò)引腳來(lái)分析限位信號(hào)是由哪個(gè)限位開關(guān)產(chǎn)生的,同時(shí)把限位命令傳輸?shù)絇CI 總線中。考慮到限位開關(guān)信號(hào)并不需要滿足很高的實(shí)時(shí)性,在這種情況下上位機(jī)可以通過(guò)查詢的方法按照固定的間隔時(shí)間來(lái)收集由下位機(jī)產(chǎn)生的限位信號(hào),查詢周期介于1~5 ms,按照系統(tǒng)要求通過(guò)上位機(jī)軟件來(lái)實(shí)現(xiàn)。利用工作臺(tái)光柵尺和其他相關(guān)模塊共同完成閉環(huán)控制過(guò)程,通過(guò)專門的光柵信號(hào)采集卡對(duì)反饋信號(hào)進(jìn)行收集,包括計(jì)數(shù)器、解碼器、PCI 橋接芯片等多個(gè)組成部分。同時(shí)還需要利用上位機(jī)軟件來(lái)補(bǔ)償加工誤差。進(jìn)行電火花線切割加工時(shí)的實(shí)際極間間隙對(duì)加工穩(wěn)定性與工件質(zhì)量具有直接影響。同時(shí)考慮到極間間隙和間隙電壓占存在一定的比例關(guān)系,可以將極間間隙轉(zhuǎn)變成較易控制的極間電壓。

3.4 掉電保護(hù)功能設(shè)計(jì)

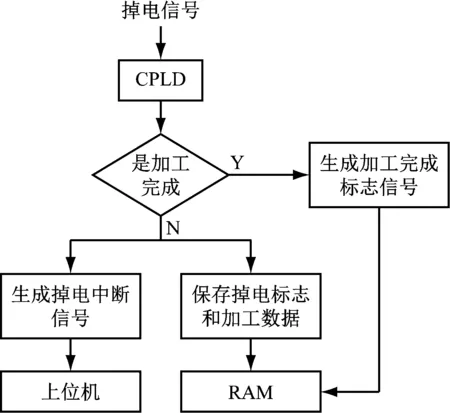

由于采用電火花線切割方法加工工件時(shí)需要較長(zhǎng)的時(shí)間,而供電系統(tǒng)如果遇到不穩(wěn)定因素影響時(shí)則會(huì)引起斷電的問(wèn)題,如果此時(shí)未針對(duì)斷電情況設(shè)置有效的系統(tǒng)保護(hù)措施,則在斷電后重新供電也不能繼續(xù)按照原來(lái)的過(guò)程進(jìn)行加工,從而明顯影響正常加工過(guò)程而產(chǎn)生廢品,極大降低生產(chǎn)效率并增加了制造成本。由此可見,為電火花線切割設(shè)備設(shè)置有效的斷電保護(hù)功能屬于一項(xiàng)重要工作。本文采用的數(shù)控系統(tǒng)通過(guò)高精度電壓測(cè)試儀來(lái)實(shí)現(xiàn)對(duì)工作電壓VCC的實(shí)時(shí)檢測(cè)功能,如果發(fā)現(xiàn)VCC減小到某一臨界值以下時(shí),測(cè)試儀會(huì)將掉電信息傳輸至PCI 總線。當(dāng)?shù)綦娦畔⒈簧衔粰C(jī)接收時(shí),則會(huì)顯示掉電信號(hào),同時(shí)運(yùn)行掉電中斷服務(wù)的子程序;當(dāng)下位機(jī)發(fā)生掉電時(shí)再通過(guò)備份電源對(duì)系統(tǒng)電路實(shí)施供電,在外部存儲(chǔ)器內(nèi)存入各項(xiàng)加工數(shù)據(jù);待后續(xù)電源供電狀態(tài)恢復(fù)正常后,可以正常恢復(fù)掉電信息,確保上位機(jī)指令恢復(fù)到斷電時(shí)的狀態(tài),繼續(xù)執(zhí)行中斷狀態(tài)下的加工過(guò)程。從圖4中可以看到實(shí)現(xiàn)掉電保護(hù)的具體過(guò)程,需要由上位機(jī)軟件以及下位機(jī)硬件一起來(lái)完成。

圖4 數(shù)控系統(tǒng)掉電數(shù)據(jù)保護(hù)功能

利用該系統(tǒng)達(dá)到對(duì)VCC電壓的實(shí)時(shí)檢測(cè)目標(biāo),其中,機(jī)床掉電狀態(tài)下的芯片功率很低,通過(guò)備份電池可以滿足工作過(guò)程的供電需求,在存儲(chǔ)器內(nèi)記錄斷電參數(shù)。當(dāng)后續(xù)電源進(jìn)入正常供電狀態(tài)時(shí),再通過(guò)存儲(chǔ)器收集加工數(shù)據(jù),把這些數(shù)據(jù)傳輸?shù)焦た貦C(jī)中進(jìn)行處理,以此實(shí)現(xiàn)再次加工的過(guò)程。

4 總結(jié)

數(shù)控系統(tǒng)包含如下各項(xiàng)功能:電機(jī)運(yùn)動(dòng)控制輸出、下位機(jī)信號(hào)反饋以及IO開關(guān)量控制。根據(jù)電火花線切割加工方法的特點(diǎn),步進(jìn)電機(jī)通常都被控制在很慢的運(yùn)行速度,選擇勻加速方式來(lái)實(shí)現(xiàn)加減速控制。

該總線收發(fā)器可以實(shí)現(xiàn)高效通信并具備很強(qiáng)的抗電磁干擾性能,可以對(duì)多路信號(hào)進(jìn)行分時(shí)或雙向傳輸,使系統(tǒng)達(dá)到良好的抗干擾能力。設(shè)計(jì)本數(shù)控系統(tǒng)時(shí),可以利用光電耦合器將限位開關(guān)信號(hào)直接上傳到 CPLD的引腳中。