智能制造系統的投入產出雙爆炸效應分析

高錫榮,任嬌嬌,溫平川

(重慶郵電大學經濟管理學院,重慶 400065)

傳統制造系統需要大量的現場人力操作,柔性差、響應慢、效率低,因而亟待向新型制造系統變革。當前,隨著第五代移動通信技術逐漸進入商用,社會將邁向萬物互聯、虛實融合的新時代,在智能制造成為全球范圍內制造業發展新趨勢的背景下,我國加快發展智能制造,推動形成新一代生產方式——智能制造系統。智能制造系統的建造過程就是生產設備設施的感知化、網絡化和鏡像化過程。生產設備設施的感知化、網絡化和鏡像化,一方面將會產生高昂的建造成本,使得智能制造系統的建造會遠遠超出單個企業的承受能力;另一方面又會帶來生產能力的劇增,使得單個企業無力消化巨額的產能,從而造成產能浪費。智能制造系統的投入成本和生產能力皆遠超傳統制造系統,但具體超出到什么程度尚需要構建專門的量化模型進行測算。本文擬通過構建投入產出模型,對智能制造系統的投入產出增幅進行量化測評,并基于測評結果提出智能制造系統的公共化建造及使用策略。

1 文獻回顧

中文文獻對于智能制造系統的研究大致分為兩個方向,一是對于智能制造的理論探討和政策解讀。張曙[1]指出智能制造具體指通過感知條件下的信息化制造,和信息技術與制造技術的深度融合與集成,從而實現從產品設計過程到生產過程及企業管理服務等全流程的智能化和信息化。劉強[2]從制造技術的發展變遷和面臨的新挑戰出發,分析了針對智能制造內涵及特征的認知發展過程,提出了智能制造理論體系總體架構,包括理論基礎、技術基礎、支撐技術、使能技術、核心主題、發展模式、實施路徑和總體目標。臧冀原等[3]在綜合研究智能制造范式的基礎上,提出了智能制造的三階段范式:數字化制造、數字化網絡化制造、數字化網絡化智能化制造。孟凡生等[4]通過實證分析研究了傳統制造向智能制造發展的影響因素模型,并提出了相關的政策建議。湯臨佳等[5]指出智能制造是新一輪產業向數字化、網絡化、信息化變革的關鍵技術領域,促使制造業的發展理念、競合關系等產生根本性轉變。二是對于構建公共智能制造系統的研究。王和龍[6]在探究智能制造系統標準化發展時,提出通過互聯網和云平臺等技術應用,實現企業之間信息共享的智能制造模式。呂文晶等[7]厘清了智能制造的內涵與主要維度,結合技術平臺相關理論,深度剖析了中國企業的智能制造實施模式、企業平臺建設過程與治理體系,為中國制造業企業實施智能制造、搭建工業互聯網企業級平臺提供了依據。

英文文獻對于智能制造體系的研究主要集中于相關技術對于提高智能制造系統效果的作用,提出了若干解決智能制造系統目前現存問題的方案。Bai[8]分析了智能制造系統的特點和意義,指出了智能制造系統面臨的問題,提出結合智能制造系統SDN 的概念模型。Cai 等[9]在比較制造系統和生物有機體系統的基礎上,提出并描述了智能制造系統的概念。Huang[10]結合目前智能生產線遠程監控的需求,建立一個具有無線網絡的物聯網平臺。Wang等[11]針對工業4.0,提出了一種基于云計算和裝配制造過程的柔性輕質板智能制造系統(LPIMS),該系統可以優化自動化生產制造工藝、節約原材料、提高生產效率。Zhu 等[12]提出了一種基于事件觸發的動態實時調度機制,該機制與制造系統的軟硬件分層兼容,便于系統的動態重構。Xu 等[13]鑒于目前的工業物聯網系統容易出現單點故障,無法提供穩定的服務,提出了一種基于區塊鏈的智能制造安全模型。

現有文獻對智能制造系統的研究集中在探討相關技術對建造智能制造系統的作用。目前還沒有文獻對5G 時代智能制造系統的投入成本和產能情況進行量化分析,也沒有文獻明確提出智能制造系統的建造及使用策略。

2 研究設計

2.1 核心概念

2.1.1 智能制造

智能制造,系指完全依靠智能機器而非人力來完成產品生產過程。智能機器是智能傳感技術、人工智能技術、物聯網技術與工業自動化技術的集成體,在產品生產功能方面具有完全取代人的能力。

2.1.2 智能制造系統

智能制造系統,系指由無人生產車間、遠程鏡像監控平臺、工業物聯網絡和相關輸入輸出接口組成的產品制造體系。其中,無人生產車間是由一系列智能機器組成的產品生產線,包括支持智能制造的邊緣計算系統;遠程鏡像監控平臺是對無人生產車間的遠程投影,主要功能是對無人生產車間進行實時動態監視,必要時進行遠程干預;工業物聯網絡承擔對生產設備實施的網絡鏈接;相關輸入輸出接口連接到生產訂單、定制指令、產品設計、質量檢驗、物流倉儲、客戶服務等環節。

2.1.3 公共智能制造系統

公共智能制造系統,系指對社會開放的智能制造系統。這里的開放,包括系統建造上的社會眾籌,以及系統使用上的社會共享。

2.1.4 爆炸效應

爆炸效應,系指一個變量相對于其基期的一個巨量膨脹式增長,增長倍數達到一個充分大的正數。

2.2 研究方法

2.2.1 投入分析方法

將智能制造系統的建造劃分為若干階段,測算各階段的建造成本,加總得到智能制造系統的投入成本函數;與傳統制造系統的建造成本進行比較,度量智能制造系統的投入爆炸效應。

2.2.2 產出分析方法

構建智能制造系統生產函數,分析智能制造系統的單要素產出效率和多要素匹配效率;與傳統制造系統的產出進行比較,度量智能制造系統的產出爆炸效應。

2.2.3 爆炸效應度量方法

投入產出爆炸效應采用比值度量法,即用智能制造系統的投入(或產出)量,除以傳統制造系統的投入(或產出)量。如果該比值為一充分大的正數,則可認定為爆炸。

3 智能制造系統投入爆炸效應

3.1 智能制造系統建造階段劃分

智能制造系統的建造過程,就是機器設備的感知化、網絡化和鏡像化過程。其中,感知化就是給機器設備嵌入足夠多的智能傳感器,賦予設備充分的智能感知功能;網絡化就是構建工業物聯網,將機器設備全部聯網,使得設備之間建立緊密聯系;鏡像化就是運用數字孿生技術構建制造系統在網絡空間的虛擬鏡像,讓機器實體與其鏡像之間建立實時互動關系。上述過程可概括為圖1。

圖1 智能制造系統的建造階段劃分

3.2 智能制造系統三化成本測算

3.2.1 感知化成本

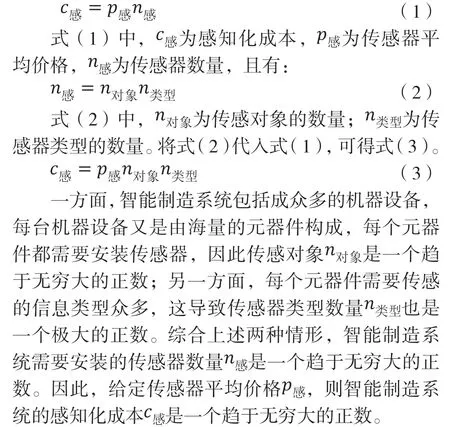

感知化是指為了使系統各部分機器設備具備感知能力,在設備中嵌入海量傳感器,構建傳感器網絡。感知化成本主要表現為傳感器成本,具體由傳感器數量和傳感器平均價格決定。智能制造系統的感知化成本函數可表達為式(1)。

3.2.2 網絡化成本

網絡化是指為了系統各部分機器設備之間的數據互傳,構建與實體系統相對應的網絡系統,實現機器設備的網絡鏈接。網絡化成本主要表現為建網成本,具體包括公共傳輸網絡建網成本和專用物聯網絡建網成本。其中,公共傳輸網絡建網成本是指本區域社會共用的5G 基礎網絡建網成本;專用物聯網絡建網成本是指制造系統專用的5G 應用網絡建網成本。制造系統專用的5G 應用網絡不止1 張網,其數量由系統內機器設備類型數量決定,原則上不同類型的機器設備都要單獨建網。智能制造系統的網絡化成本函數可表達為式(4)。

就公共傳輸網絡的成本而言,相比于4G 時代,5G 公共傳輸網絡的基站密度更大,兩個相鄰基站之間的距離縮小了約10 倍,每平方米基站數量增加了近100 倍。對于基站后續的維護成本,就同樣規模容量,5G 的功耗是4G 的3~4 倍,基站建成以后的用電成本,5G 相比于4G 增加了10 倍以上。因此,5G 公共傳輸網的基建成本至少要增加近3 000 倍。

專用物聯網成本由專用物聯網構建數量和單張專用物聯網平均基建成本決定。一方面,由于智能制造系統的環境條件變化眾多,每一類環境條件構建一張物聯網,眾多類型的環境條件形成眾多的物聯網。此外,系統要根據機器設備、產品實體的種類和網絡空間位置構建不同的物聯網,因此需要構建的專用物聯網數量是一個趨于無窮大的正數。另一方面,專用物聯網需要存儲和計算智能制造系統中的海量信息,單網成本是一個巨大的正數。

綜上,智能制造系統的公共傳輸網絡成本增加約3 000 倍,專用物聯網成本趨于無窮大,則智能制造系統的網絡化成本是一個趨于無窮大的正數。

3.2.3 鏡像化成本

鏡像是指實體系統的數字孿生。鏡像化是在感知化、網絡化基礎上,利用數字孿生技術將智能制造系統投影成為一個數字鏡像,并在虛實兩個系統之間建立實時的全息互動關系。鏡像化成本主要包括全息信息傳輸、鏡像投影、實時互動所產生的成本。智能制造系統的鏡像化成本函數可表達為式(8)。

綜上,由于全息信息傳輸、鏡像投影和實時互動都將產生極大的成本,智能制造系統的鏡像化成本是一個趨于無窮大的正數。

3.3 智能制造系統投入爆炸效應度量

3.3.1 三化成本匯總

智能制造系統三個階段的建造成本測算匯總于表1。由表1 可知,智能制造系統的感知化成本、網絡化成本和鏡像化成本都是趨于無窮大的正數,因此,智能制造系統的三化成本皆為趨于無窮大的正數。

表1 智能制造系統的建造成本匯總

3.3.2 投入爆炸效應分析

傳統制造系統的投入成本主要表現為機器設備的購置、安裝、調試及維護成本,而智能制造系統的投入成本除了機器設備成本,還包括感知化成本、網絡化成本、鏡像化成本。假設兩個系統的機器設備成本投入相同,則傳統制造系統的投入成本、智能制造系統的投入成本可分別由式(11)、式(12)計算。

式(13)表明,相比于傳統制造系統,智能制造系統的投入成本會增加M倍。由于M為充分大正數,故可以認為智能制造系統將會發生成本投入爆炸。

4 智能制造系統產出爆炸效應

4.1 智能制造系統生產函數構建

4.1.1 傳統制造系統生產函數

生產活動是通過要素投入而獲得產出的過程。設共有n種生產要素,則生產函數可表達為式(14):

4.1.2 智能制造系統生產函數

完全的智能制造系統是無人的。在智能制造系統中,智能機器整合了傳統的技術、資本、勞動三要素。首先,智能機器本身作為生產設備,直接體現了資本要素;其次,智能機器徹底取代人力,同時體現了勞動要素;最后,智能機器自主學習的智能特征,使其成為技術要素的載體。智能機器對傳統三要素的整合,使得傳統的多要素生產函數演變為單要素生產函數。基于式(15),可推導得出智能制造系統的生產函數如式(16):

4.2 智能制造系統產出效率增幅

4.2.1 勞動效率增幅

傳統制造系統中的勞動要素是指人的體力勞動。人的體力勞動受制于人類生物學屬性的限制,力量強度十分有限,操作精細度不夠,難以保持動作一致性,環境耐受性差,易出現肌肉疲勞和軀體損傷,需要足夠的休息和恢復時間。

智能制造系統采用智能機器取代人的體力勞動,在力量強度、操作精細度、動作一致性、環境耐受性、抗疲勞、抗損傷等方面都得到巨大的提升,工作時間不再受生物學恢復的制約。由此,智能機器代替人力,將帶來勞動效率的巨幅提升,提升幅度可表示為式(17):

4.2.2 資本效率增幅

傳統制造系統中的資本要素是指生產工具,主要表現為生產用的機器設備。傳統機器設備是沒有智能的,缺乏自主性和靈敏性,運作中離不開人的操控,因而易受人為操作因素的影響,從而影響生產效率的發揮。

智能制造系統采用智能機器取代傳統機器設備,可大幅度提升機器的自主性和靈敏度,運作過程不再受人為操作因素的制約,因而生產效率得到巨大的提升。由此,智能機器代替傳統機器設備,將帶來資本效率的巨幅提升,提升幅度可表示為式(18):

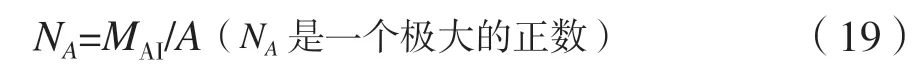

4.2.3 技術效率增幅

傳統制造系統中的技術要素是指人的腦力勞動,技術應用水平受限于人腦的學習能力。人腦受自身生物學屬性的限制,腦組織的生存及工作條件極其嚴苛,人腦細胞通常只適合在37℃、1 個大氣壓、地表大氣成分等條件下工作,條件稍微變動即會受損失活。并且人腦無力承受高速度、高強度的腦力活動,因為人腦若高速度、高強度活動會導致腦溫、腦壓升高,從而帶來不適、疲倦甚至不可逆性損傷。此外,因受生物學因素限制,人腦細胞的平均開發程度大約只有1%,而這1%當中能夠同時激活的又不足1%,即人腦充其量只能同時激活不足1‰的腦細胞。因此絕大多數腦細胞被閑置浪費,且經常會遺忘某些信息以緩解大腦壓力。此外,人腦極易受到主觀情緒的影響,從而大大降低學習決策的質量和效率。

智能制造系統采用智能機器取代人的腦力勞動,能夠全方位彌補人腦的生物學缺陷,在各種嚴苛環境下都能實現高速度、高強度的智力活動,最大程度地克服腦力閑置浪費、信息遺忘及情緒干擾等負面效應,從而極大地提升智力活動的效率。由此,智能機器代替人腦,將帶來技術效率的巨幅提升,提升幅度可表示為式(19):

4.2.4 要素匹配效率增幅

傳統制造系統中的勞動、資本、技術三要素之間存在協調磨合問題,三要素之間一般很難達到完全匹配,相互之間總是存在摩擦成本(記為f摩擦),因而會造成要素匹配效率損失。

智能制造系統中,智能機器將傳統的勞動、資本、技術三要素整合為一體,不再存在要素間的協調磨合問題,要素間的摩擦成本無限趨于0,從而使得要素間的匹配效率達到最大化。以兩大制造系統要素間摩擦成本倒數之比,可定義智能制造系統要素匹配效率增幅N匹如式(20):

4.3 智能制造系統產出爆炸效應度量

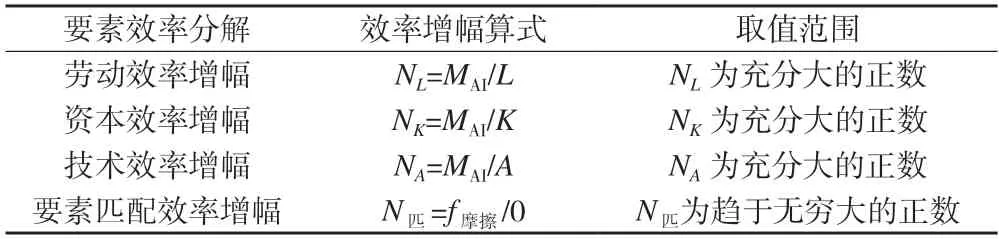

4.3.1 產出效率增幅匯總

智能制造系統的產出效率增幅匯總列于表2。由表2 可知,相對于傳統制造系統,智能制造系統的單要素產出效率增幅和要素匹配效率增幅都是趨于充分大的正數。

表2 智能制造系統的產出效率增幅匯總

4.3.2 產出爆炸效應分析

相比于傳統制造系統,智能制造系統的產出效率增幅趨近于一個充分大的正數。對比式(15)和式(16),可定義智能制造系統相對于傳統制造系統的產出增幅,其算式如式(21):

5 智能制造系統公共化建議

5.1 智能制造系統建造公共化

從以上分析可知,智能制造系統的投入成本遠遠高于傳統制造系統。以鋼鐵行業為例,目前國內該行業單個企業最大的固定資產規模約為147 萬億元;而即使只是初級的鋼鐵智能制造系統,其建造成本至少也要在105 萬億元水平,遠超現有企業的承受能力(參見表3)。

表3 鋼鐵行業制造系統的建造成本對比

智能制造系統在成本投入方面的爆炸式增長,使得單個企業再也無力獨自承擔智能制造系統的建造。有鑒于此,本文建議采用公共化的智能制造系統建造模式,即:以行業內全體企業為主體,采用社會化眾籌模式,面向全社會開放籌資建造本行業的智能制造系統。

5.2 智能制造系統使用公共化

從以上分析可知,智能制造系統的生產能力遠遠高于傳統制造系統。以鋼鐵行業為例,目前國內該行業單個企業最大的粗鋼生產能力約為9 600 萬噸;而即使只是初級的鋼鐵智能制造系統,其粗鋼生產能力至少也達106 萬噸水平,遠超現有企業的產能極限(參見表4)。

表4 鋼鐵行業制造系統的生產能力對比

智能制造系統在生產能力方面的爆炸式增長,使得單個企業再也無力獨自消化智能制造系統的產能。有鑒于此,本文建議采用公共化的智能制造系統使用模式,即:以行業內全體企業為主體,采用社會化共享模式,面向全社會開放使用本行業的智能制造系統。

6 案例分析

6.1 案例來源

本研究案例分析中提及的公司內部數據均由本研究項目組(以下簡稱“項目組”)深入企業調研獲得,本研究組于2021 年12 月共調研走訪了4 家企業,參觀了其智能車間、廠房,了解了其產品生產工藝,并與公司的高層管理人員、技術人員進行了深度交流,探析了其企業智能化建設過程中的經驗和卡點問題。

6.2 H 公司第一期項目簡介

H 公司是某市政府為了生產第8.5 代薄膜晶體管液晶顯示器件而與T 公司合資成立的項目公司,一期項目于2009 年11 月16 日簽約啟動,2010 年1月項目正式開工,并在9 月實現陳列廠房如期封頂,10 月份獲得銀團貸款后,繼續建設并于12 月主體廠房提前封頂,于2011 年陸續安裝生產設備后,正式投產。8.5 代線也是迄今為止國內首條完全依靠自主創新、自主團隊、自主建設的高世代面板線。

6.3 H 公司的建造模式

6.3.1 項目投資額度增幅分析

以TFT-LCD 面板產業為衡量標準,將中國第一代生產線的投資額作為基礎參照,對比分析我國面板產業的投資增幅。中國TFT-LCD 產業起步于1998年,長春的吉林彩晶電子股份有限公司從日本DTI引進了第一代生產線,基片尺寸300 mm×400 mm,投資1.5 億美元[14],按1998 年的匯率計算,第一代生產線的投資約為12.42 億人民幣。而H 公司第一期項目的預算總投資約是245 億元人民幣,是我國為了發展高世代液晶面板生產線而提出建設的項目,是某市有史以來的最大工業項目。對比分析,可知相比于第一代生產線,8.5 代生產線的成本提高了約20 倍,由于生產線貶值和貨幣貶值具有對沖性,并且生產線貶值一般會大于貨幣貶值,故此處可以不考慮時間因素對98 年投資金額的影響,則投資額度的對比可表示為表5。

表5 案例企業投資額度對比分析

總的來說,相比于第一代生產線,8.5 代生產線的投資成本發生了躍升,且據調研可知,目前H 公司生產車間的智能化水平仍處于初級階段,車間的傳感水平仍存在諸多缺陷,如粒子濃度的傳感不精確。為了克服現存的智能化缺陷,需進一步加大智能化建設,加大成本投入,因此在智能化升級的過程中,成本就會發生更大幅度的膨脹,到完全智能化則可能發生成本投入爆炸。

6.3.2 項目產能對比分析

在數據易得性的基礎上,利用市場占有率來衡量TFT-LCD 面板產業的生產能力,并進行對比分析,具體可表示為表6。從以上分析可知,1998 年我國第一代生產線的月生產能力為玻璃基板約3 萬張,年產10.4 英寸屏36 萬塊,在全國市場上的份額占比幾乎為0。而據H 公司統計,2020 年8.5 代生產線生產的55 寸電視面板市場占有率全球第一,國內市場占有率約為28%,月產能達到14.5 萬片/月,超出了當時的設計產能10 萬片/月。

表6 案例企業市場占有率對比分析

對比我國第一代生產線的產能情況,8.5 代生產線2020 年的市場占有率全球第一,且H 公司目前各種型號的面板市場占有率都位于全球前列,其產能不僅能夠覆蓋國內市場,甚至廣泛出口于歐非等地區。而隨著智能化的進一步升級,生產線的產能就會發生更高程度的躍升,面板的產能增幅將會趨于爆炸。

6.3.3 公共化建造策略

正是基于上述8.5 代生產線的建設項目投資巨大,T公司自身不具備單獨投資建造的能力,故2009 年,T 公司董事長向某市領導提出組建團隊自主建線的建議。2010 年初,某市政府同意與T 公司聯合成立8.5 代線的項目公司H 公司,由政府出資50%,T 公司出資50%,共同投資100 億元組建。在實際的建設過程中,政府也承擔了資源整合和政策扶持的角色。8.5 代線是我國第一條自主建造的生產線,政府在建設過程中參與了技術溝通、人才引進等事項,也給予了H 公司從原材料供應到后期生產銷售等活動的渠道支持。至此,8.5 代生產線建設項目不僅在建設模式上融合了政府參與,使資產帶有公共化性質,在建設過程中,政府的扶持也給該項目貼上了公共化的標簽。因此,H 公司的建設模式完全符合于本文提出的在單個企業無力獨自承擔建造成本的背景下,采用公共化策略建造項目的建議,也證明了本文所述智能制造系統項目建設的現實性。故建設行業內共同投資、產能共享的智能制造系統是解決成本過高、產能過剩問題的有效途徑。

6.4 非公共化建造存在的問題

6.4.1 生產線的通用性差

C 公司是國內著名的家電生產廠商,以其產品—55 寸電視機的生產為例,在借助物聯網的背景下,基于成本收益的角度,C 公司建立了自己的智能生產線,但與其他生產55 寸電視機的廠商相比,他們生產線的差異較大,且設備的協議不通,這就導致了即使是生產相同型號的產品,廠商間的生產線也不能相互借用,生產線的通用性極差。

6.4.2 成本過高、剩余產能難消化

就投資成本而言,單以其中的機芯生產工藝為例,C 公司的機芯自動化生產車間就投資巨大。具體來說,該車間約有15 條自動化機芯生產線,180余臺設備,每臺設備的成本都在400 萬元~800 萬元不等,也就是說,單機芯自動化生產車間就需要投入10 億元左右。而目前的智能化水平下,車間中仍有人工進行輔助操作,并未完成打通制造環節的所有數據壁壘,把人從生產的前臺轉移到后臺。此外,企業目前的智能化設備大多是定制的,在成本的限制下,智能化設備的傳感維度也受到限制,如空氣中雜質濃度無法測量。故若要進一步提高智能化水平,需加大成本投入。而隨著機芯車間智能化程度的進一步提高,需要投入的成本將會進一步膨脹,將給企業造成更大的壓力,且車間的產能也會膨脹,目前的產能已經能夠出口國外市場,故若企業不能完全消化,將造成極大的浪費。

因此,在此背景下,生產完全相同產品的企業建造自身獨立的生產車間不僅會給企業造成巨大的資金壓力,也會造成資源的浪費。此外,更高等級的智能化水平下,企業間共建共享也有助于分攤成本、充分利用產能,進一步解決企業間目前存在的設備孤島問題,提高生產線的通用性。

7 結論

本研究以傳統制造系統為參照,運用成本函數和生產函數工具,分析了智能制造系統的投入產出特征,測度了智能制造系統的投入產出爆炸效應,并提出智能制造系統公共化建議,運用具體案例進行了驗證分析。具體研究結論如下:

(1)將智能制造系統的建造過程劃分為感知化、網絡化、鏡像化3 個階段。其中,感知化是在生產設備中嵌入海量傳感器,賦予生產設備智能響應功能;網絡化是構建制造系統物聯網,賦予生產設備互聯協同功能;鏡像化是構建制造系統的數字孿生體,賦予生產設備虛實融合功能。

(2)構建智能制造系統的感知化成本、網絡化成本、鏡像化成本函數,從多維成本擴張視角分析智能制造系統的成本膨脹來源;并與傳統制造系統的建造成本進行比較,得出智能制造系統發生了成本投入爆炸。

(3)構建智能制造系統的單要素整合式生產函數,從要素嬗變與匹配視角分析智能制造系統的產出效率增幅來源;并與傳統制造系統的生產能力進行比較,得出智能制造系統發生了生產能力爆炸。

(4)基于智能制造系統的投入產出雙爆炸效應,提出智能制造系統的公共化建造與使用策略,以此破解單個企業無力承擔智能制造系統天量造價、無力釋放智能制造系統天量產能的難題,進而推動智能制造系統早日進入實用階段。