大直徑盾構隧道施工期內部箱涵的變形特征

張亮亮,張西文,孫文昊,何應道,李春林,劉俊巖,劉 燕

(1. 中鐵第四勘察設計院集團有限公司,湖北 武漢 430063;2. 濟南大學 a. 土木建筑學院,b. 山東省城市地下工程支護及風險監控工程技術研究中心,山東 濟南 250022;3. 濟南城市建設集團有限公司,山東 濟南 250131)

隨著城市地下空間的開發及交通建設的需求,盾構隧道建設速度和規模逐年攀升,逐漸向深埋、長距、大斷面方向發展。截至2020年11月,國內外建成了一大批超大直徑的海底隧道和城市道路隧道,建成和在建58項直徑大于14 m的盾構隧道,其中國外18項,國內40項。隨著超大盾構隧道修建技術的進步,內部交通布置一般設計為雙層車道或公路與軌道交通合建(簡稱公軌合建),單管雙層的結構型式越來越普遍[1]。根據施工工藝的不同,內部結構有現澆、預制以及現澆與預制相結合3種常見類型[2],其中現澆與預制相結合類型的內部結構具有施工機械化率高、施工進度快、綠色環保、盾構管片和內部結構可同步施工等優點,是目前最常用內部結構型式。與盾構管片相比,內部結構的拼裝質量、理論研究和設計方法還不完善,對隧道管片進行設計、驗算時,幾乎不考慮內部結構,并且設計內部結構時,也沒有明確的可以參考的規范,內部結構在施工期受到重型施工車輛荷載作用,在運營期則受到循環往復的車輛荷載作用,因此大直徑盾構隧道及其內部結構的受力變形特征相對較復雜。

很多學者對大直徑盾構隧道開展研究,Feng等[3]、Tan等[4]采用現場實測和有數值模擬的方法研究了大直徑盾構隧道拼裝時的力學性能,發現拱頂和拱底產生向內的位移,而兩側拱腰產生向外的位移,管片軸力及彎矩受拼裝過程的影響較大。Xie等[5]以上海迎賓三路隧道為例,研究了大直徑盾構隧道穿越沉降敏感區的施工參數控制,發現注漿參數對地層沉降的影響比掌子面推進壓力的影響更大。當大直徑盾構隧道穿越液化地層時,發生上浮的響應,連接螺栓承受更大的拉應力,因此需要重點驗算隧道縱向接頭的抗震性能[6]。

內部結構的設計和優化對大直徑盾構隧道空間的合理應用至關重要,在施工中也存在精確定位、接頭處理、施工機械設備研發、吊裝安裝等技術難點[7]。楊繼范[8]針對某越江隧道雙層設計方案和施工工藝進行優化分析,解決了上、下層同時進行施工的問題,縮短了施工的工期。周坤[9]對武漢三陽路公軌合建大直徑盾構隧道進行車輛振動響應數值分析,驗證了內部結構型式大直徑盾構隧道抵抗振動變形的性能。在動力研究方面,禹海濤等[10]針對預制結構逐漸應用于隧道內部結構的趨勢,采用動力時程方法,對比分析預制和現澆2種內部結構型式對盾構隧道管片抗震性能的影響,系統地評價了考慮內部預制結構的盾構隧道抗震性能。王志偉等[11]針對盾構隧道軌下預制裝配式結構,分析了列車動力響應和地震響應。大直徑盾構隧道一般埋深較大,承受巨大的土壓力和水壓力[12],大直徑盾構隧道的防排水性能是工程建設必須考慮的關鍵問題,一旦發生滲漏,對結構的穩定和安全產生較大影響[13]。何應道等[14]根據武漢三陽路長江隧道工程特點,采用雙道排水方案設計,有效改善了隧道的防水效果。

本文中對公軌合建大直徑盾構隧道內部箱涵在施工期的受力變形特征進行研究,通過現場實測和數值模擬,分析施工車輛在空車和滿載工況下經過測試斷面時,內部箱涵拼縫的張開變形、錯動變形以及螺栓軸力監測值等,總結內部箱涵的變形規律。

1 工程背景

現場試驗依托濟南市在建穿黃大直徑盾構隧道工程。該工程位于濟南市新舊動能轉換先行區內,南起濼口南路,北連309國道,采用雙管雙層公軌合建,線路全長4.76 km,盾構段長度為2.5 km,是濟南市重點建設工程[15]。該隧道盾構管片與內部結構的橫斷面示意圖如圖1所示。

圖1 濟南市在建穿黃大直徑盾構隧道盾構管片與內部結構的橫斷面示意圖

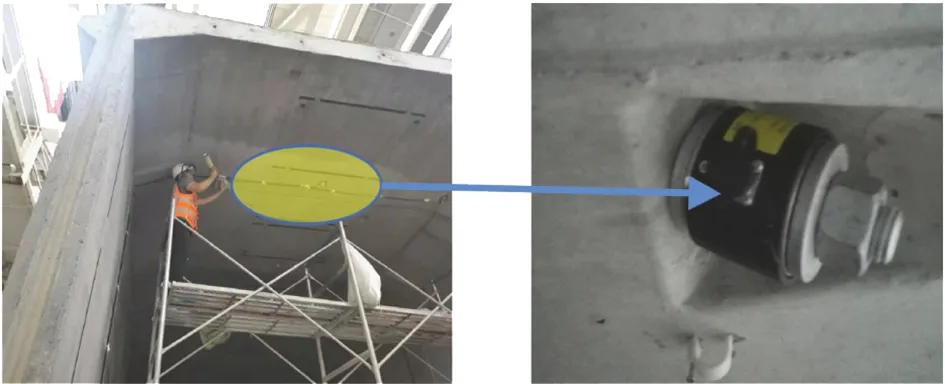

內部箱涵為預制結構,如圖2所示,每環的寬度為2 m,內部箱涵之間通過5根規格為M24的螺栓進行連接,內部箱涵連接螺栓與軸力監測如圖3所示。

2 現場試驗方案與數據分析

2.1 現場試驗方案

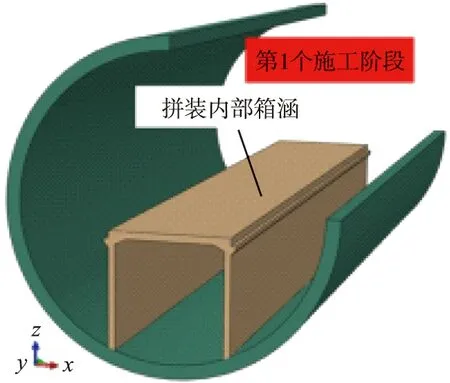

本次現場試驗時間為第1個施工階段,即只安裝內部箱涵,內部箱涵兩側車道板及現澆結構還未施工。主要重型施工車輛為管片運輸車。試驗過程中測試斷面與管片運輸車的位置關系如圖4所示。選取管片運輸車滿載和空車2種工況,運輸車沿內部箱涵頂面縱向行駛,通過測試點時,安裝的位移計和測縫計自動記錄內部箱涵之間的錯動變形和張開變形。

圖2 濟南市在建穿黃大直徑盾構隧道施工期預制內部箱涵橫斷面示意圖(單位為mm)

(a)螺栓連接

(b)軸力監測現場圖3 內部箱涵連接螺栓與軸力監測現場

內部箱涵錯動、張開變形測量示意圖與現場測量圖如圖5所示。位移計和測縫計選用DMWY型全橋應變式位移計,數據采集采用DM-YB1820型動靜態應變測試儀。另外在內部箱涵連接螺栓上安裝DMBH型應變式螺栓測力計監測錨桿軸力的變化。

2.2 施工期內部箱涵變形分析

試驗位置位于隧道東線745環與746環之間,前期調查結果是內部箱涵拼縫錯動量為37.61 mm,拼縫張開量為46.87 mm,2個螺栓松動,屬于東線內部箱涵拼裝較差拼縫。通過對拼裝質量較差箱內部涵施工期的變形分析,可以有效掌握該隧道內部箱涵施工期重型施工車輛作用下的變形和穩定性特征。

(a)縱向剖面

(b)橫斷面圖4 測試斷面與管片運輸車的位置關系

(a)錯動測量示意圖(b)張開測量示意圖(c)現場測量圖圖5 內部箱涵錯動、張開變形測量與現場測量圖

2.2.1 內部箱涵錯動變形

對管片運輸車空車(總質量約為26 t)和滿載(總質量約為80 t)2種工況進行內部箱涵拼縫變形的測試。管片運輸車經過測試斷面時內部箱涵拼縫的錯動變形時程如圖6所示。從圖中可以看出: 當管片運輸車空車經過時,內部箱涵左側錯動位移為-0.34 mm,右側錯動位移為0.075 mm;當管片運輸車滿載經過時,內部箱涵左側錯動位移為-0.88 mm,右側錯動位移為0.22 mm。可見,施工期內內部箱涵和管片沒有形成有效剛性連接,內部箱涵左右兩側的變形并不一致,滿載工況下拼縫的錯動位移和張開位移明顯比空載工況時大。

(a)空車工況

(b)滿載工況圖6 施工車輛經過測試斷面時內部箱涵拼縫的錯動變形時程

內部箱涵拼縫處橫向轉動角度α的計算公式為

tanα=|Δl-Δr|/B,

(1)

式中:Δl為內部箱涵左側的錯動位移;Δr為內部箱涵右側的錯動位移;B為內部箱涵的橫向寬度。經過計算,當管片運輸車空車經過時,內部箱涵拼縫轉動角度為0.005°;當管片運輸車滿載經過時,內部箱涵拼縫轉動角度為 0.012°;轉動量較小,施工期內內部箱涵橫向轉動較穩定。

2.2.2 內部箱涵張開變形

當管片運輸車空車(總質量約為26 t)和滿載(總質量約為80 t)經過測試斷面時,內部箱涵拼縫的張開位移時程如圖7所示。從圖中可以看出:當管片運輸車空車經過時,內部箱涵拼縫左側張開位移為0.29 mm;當管片運輸車滿載經過時,內部箱涵拼縫張開位移為0.54 mm,內部箱涵的張開變形左右兩側基本一致。

(a)空車工況

(b)滿載工況圖7 施工車輛經過測試斷面時內部箱涵拼縫的張開位移時程

2.2.3 內部箱涵變形小結

本次測試的施工階段為預制內部箱涵安裝就位,現澆弧形內襯和車道板等未施工。該施工工況下內部箱涵底部未完全固定,當施工車輛經過時,內部箱涵有一定程度的晃動,因此產生的變形相對較大。當現澆內襯與預制、現澆道路板施工完成后,內部結構整體性更好,內部結構的變形相對更小。另外,本次測試結果為內部箱涵相對變形,當施工車輛經過時,隧道管片也產生相應的變形和錯動,也導致內部箱涵拼縫發生相對變形。

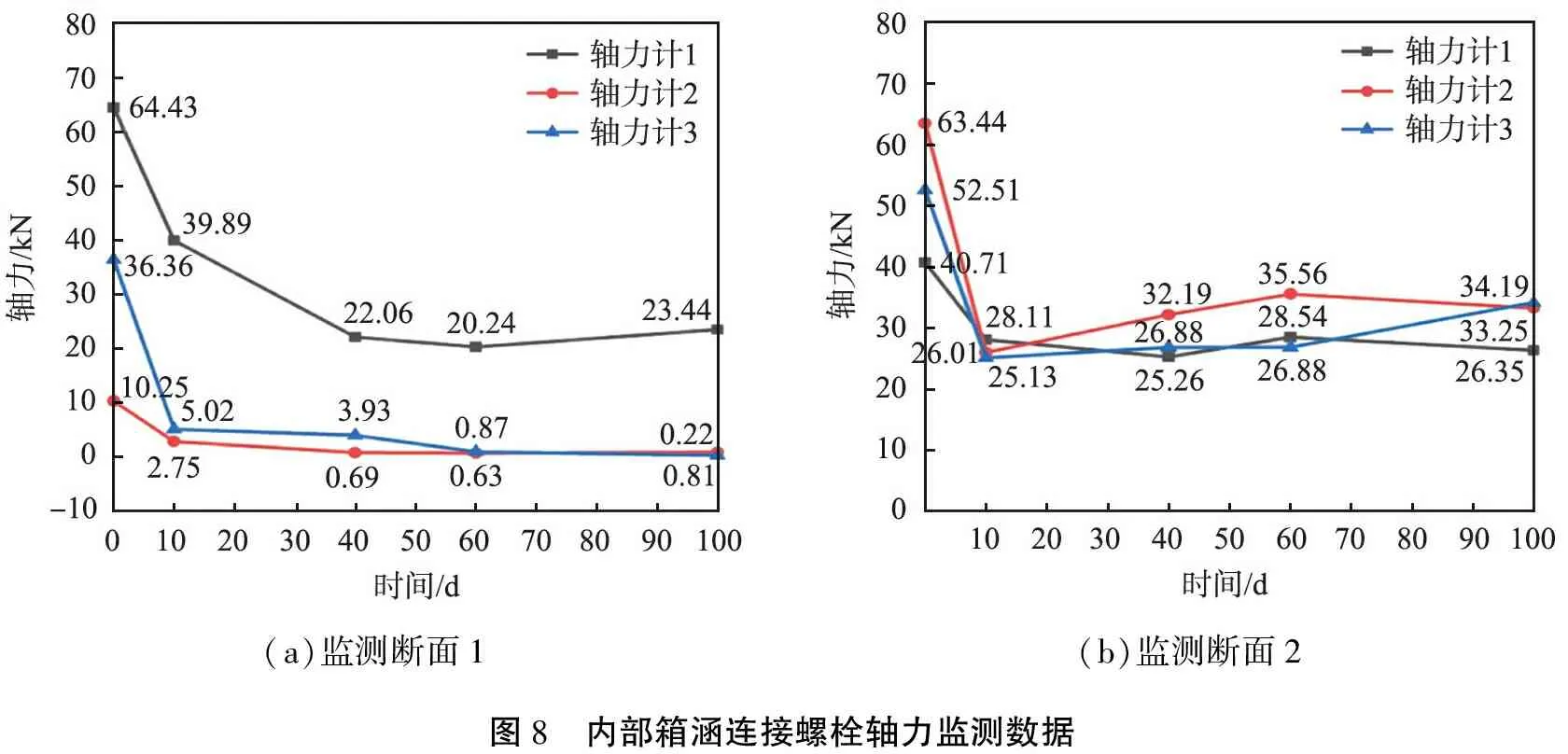

2.3 施工期內部箱涵連接螺栓軸力分析

在現場試驗中選取東線1 039環和1 034環2個斷面的6個連接螺栓,安裝DMBH型應變式螺栓軸力計進行螺栓軸力長期監測,監測時間為100 d,2個斷面的螺栓軸力監測值如圖8所示。從圖中可以看出,在螺栓安裝初期,軸力損失較快。在安裝40 d后,軸力損失較小,部分螺栓軸力出現增大現象。在安裝100 d時,平均軸力損失為62.12%,最差的一根螺栓軸力損失率達到99.36%。由此可知,該螺栓已基本喪失承載能力。通過施工期螺栓軸力的監測可見,在施工期管片運輸車輛作用下,內部箱涵之間的連接出現松動或連接力損失現象,因此在內部箱涵施工完成后,建議施工單位對連接螺栓進行二次緊固方可進行路面層的施工。

(a)監測斷面1(b)監測斷面2圖8 內部箱涵連接螺栓軸力監測數據

3 施工期內部箱涵變形數值分析

3.1 數值計算模型

采用大型有限元軟件ABAQUS對該公軌合建大直徑盾構隧道進行建模分析,數值計算模型如圖9所示,土層和結構均采用六面體單元。土層選用莫爾-庫侖模型,隧道管片和內部結構選用彈性單元。土層與結構參數如表1所示。

(a)幾何模型(b)有限元模型 圖9 濟南市濟濼路穿黃大直徑盾構隧道的數值計算模型

表1 數值計算模型中的土層與結構參數

3.2 數值計算結果

采用4個輪載模擬管片運輸車荷載,單個輪載設為P,不同輪載作用下內部箱涵頂面的豎向位移如圖10所示。從圖中可以看出,內部箱涵最大豎向位移發生在內部箱涵跨中位置,并且隨著輪載的增大,豎向位移基本呈線性增加趨勢。管片運輸車滿載工況時,車輛總質量為80t,單個輪載P=200 kN,支座處的豎向位移計算值為0.78 mm,現場試驗測得最大值為0.88 mm。管片運輸車空載工況時,車輛總質量為26 t,單個輪載P=65 kN,支座處的豎向位移計算值為0.25 mm,現場試驗測得最大值為0.34 mm。現場試驗與數值分析結果對比驗證了數值模型的可靠性。

圖11所示為當單個輪載為200 kN時,內部箱涵和模型整體的豎向位移云圖。從圖中可以看出,內部箱涵在軸載作用斷面的跨中位置豎向位移最大;在管片運輸車作用下,隧道管片與周圍土層發生相應的豎向位移,內部箱涵、管片及周圍土體變形相對較大,外圍土層變形較小。在施工荷載作用下,土體-管片-內部結構發生協同變形,內部箱涵的變形由內部箱涵、管片和周圍土層共同作用產生。

圖10 不同輪載P作用下內部箱涵頂面的豎向位移

(a)內部箱涵

(b)模型整體圖11 內部箱涵和模型整體的豎向位移云圖

4 結論

通過現場試驗與數值模擬的方法對公軌合建大直徑盾構隧道的內部箱涵施工期的受力變形特征進行了研究,得到以下主要結論:

1)公軌合建大直徑盾構隧道施工期的主要重型施工荷載為管片運輸車,空載時總質量約為26 t,滿載時總質量約為80 t。當管片運輸車滿載經過內部箱涵拼縫位置時,內部箱涵拼縫支座處錯動位移最大值為0.88 mm,張開位移最大值為0.54 mm,內部箱涵相對轉動角度為0.012°,總體上能夠滿足穩定性的要求。

2)對內部箱涵連接螺栓軸力進行長期監測發現,安裝初期鎖緊力損失嚴重,6根螺栓100 d平均軸力損失率為62.12%。在內部箱涵施工完畢、路面層鋪筑前,應對連接螺栓進行二次緊固才能保證內部箱涵的縱向連接作用。

3)采用ABAQUS軟件模擬不同輪載作用下內部箱涵變形特征的結果表明,輪載越大則內部箱涵豎向變形越大,豎向位移的最大位置位于內部箱涵跨中部位。在施工車輛作用下,內部結構、管片及周圍土層均發生豎向位移,上部土層變形,呈倒漏斗狀。