貯料設施增容項目中輸送系統改造方案探討

楊文君

(哈爾濱和泰電力設備有限公司,黑龍江 哈爾濱 150090)

0 引言

隨著國家“節能減排”“碳中和碳達峰”等一系列政策的實施,綜合土地、經濟、環保等方面因素的考慮,項目廠家在提升產能項目方案選擇時,越來越傾向于對原有項目進行改擴建增容的方案。改擴建增容工程是指,在項目原總體規劃基本確定、外部條件及周邊環境難以改變的情況下,對現有建筑、設施設備進行拆除、改造及再利用,增加設備機組容量,從而實現提升產能的項目目標。

在散料處理系統中,貯料設施的增容是擴建項目不可缺少的部分。如何充分利用原有設備、空間,采用最優的節能減排的改造方案,降低長期的運行成本,提高經濟效益至關重要。本文針對貯料設施增容項目中輸送系統改造方案,進行探討及對比說明。

1 工程概況

某工程輸煤系統按2×300 MW容量進行擴建,容量需要符合DL/T 5187.1—2016《火力發電廠運煤設計技術規程》 第1部分:運煤系統:規范要求。利用原有11號帶式輸送機來煤,直接向12號帶式輸送機(老煤倉間)輸送。原帶式輸送機均為雙路,帶寬B=1 200 mm,速度V=2.5 m/s,出力Q=1 000 t/h,三班制運行,每班運行4 h。老煤倉間利用帶式輸送機及犁式卸料器配倉,帶式輸送機落料點的導料槽與除塵器相連。

規劃利用原有11號帶式輸送機不動,利用增加班制及運行時間,實現新增煤倉間來煤。在來煤帶式輸送機另一側的位置新增加煤倉。實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換,同時還要保證原導料槽與原系統中除塵器連接。老煤倉間、新煤倉間與來煤帶式輸送機布置如圖1所示。

圖1 老煤倉間、新煤倉間與來煤帶式輸送機布置示意圖

2 改造方案優缺點對比

2.1 可逆帶式輸送機的方案

原有煤倉轉動帶式輸送機的機架及驅動均不動,將老煤倉間與新煤倉間打通,并將原帶式輸送機在新煤倉上方對稱延長,在帶式輸送機另一端增加一套驅動系統,帶式輸送機總長約330 m。可逆帶式輸送機方案如圖2所示。

圖2 可逆帶式輸送機方案示意圖

此方案利用老煤倉來煤帶式輸送機的機架及驅動等,與新煤倉來煤帶式輸送機直接連為一體,帶式輸送機采用頭尾兩套驅動系統。此方案改造簡單,但后期運行時,因改造后的帶式輸送機需橫跨兩路系統,帶式輸送機總長約330 m,分別向老煤倉、新煤倉輸送物料時,相當于帶式輸送機只利用了一半,后期運行成本偏高。而且可逆運行的帶式輸送機跑偏問題很難控制,影響輸送系統的穩定性。

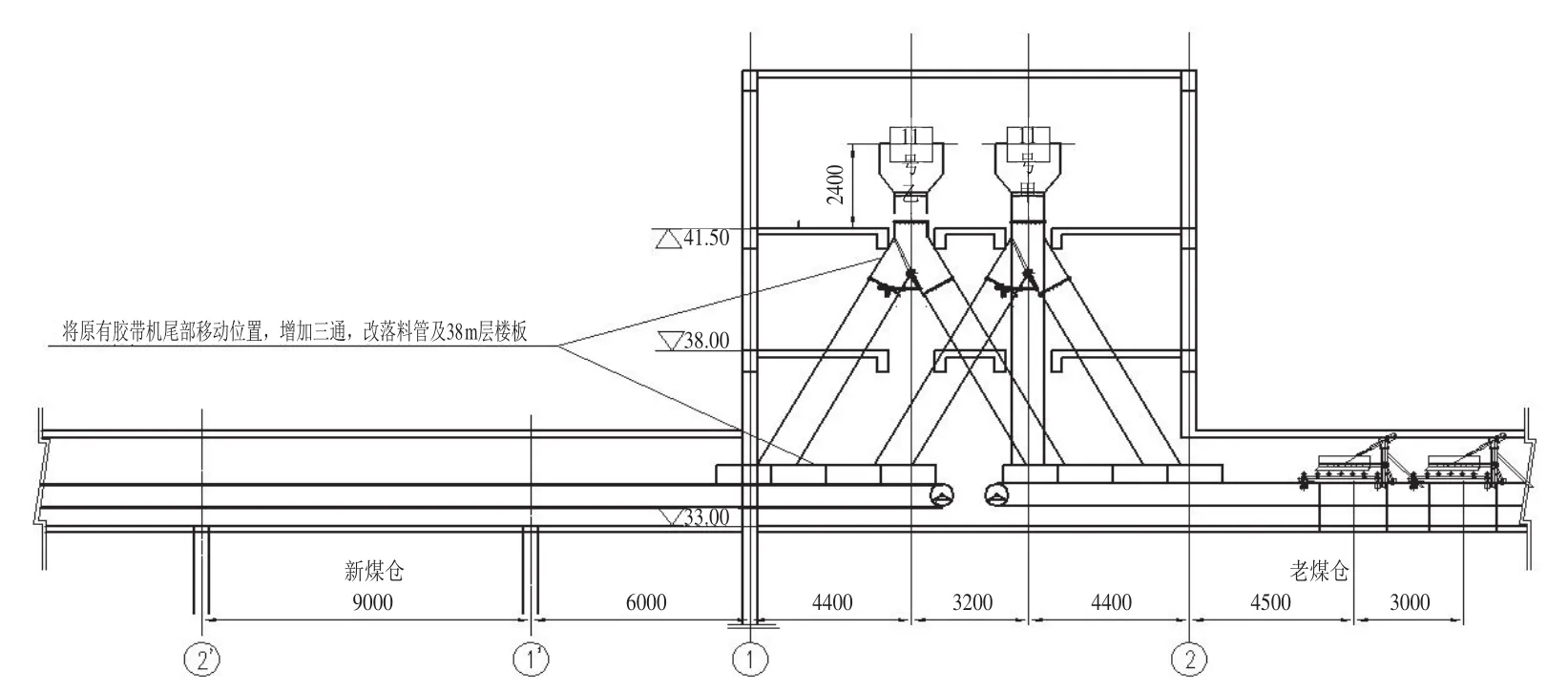

2.2 三通擋板換路的方案

利用三通擋板實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換,并將原有尾部改向滾筒及新增帶式輸送機的尾部改向滾筒,變更為原來煤的雙路帶式輸送機中心布置。此方案整體結構簡單,但因為落料管與水平面的傾角不宜小于60°[1],因此落料管路需要一定的高度空間,且此處轉運站的落料管路繁瑣,而且原38m層樓板需要改造,原系統的尾部改向滾筒需變更位置,整體土建成本高。三通擋板換路方案如圖3所示。

圖3 三通擋板換路方案示意圖

2.3 移動車將兩路帶式輸送機尾部連為一體的方案

原輸送系統向新、老煤倉間供煤帶式輸送機,原輸送機驅動不動,改為垂直張緊;新增一套帶式輸送機,也采用頭部驅動,用移動車將兩路帶式輸送機尾部連為一體,同時增加移動車軌道及驅動裝置,通過小車驅動及拉緊裝置,實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換。移動車將兩路帶式輸送機尾部連為一體的方案如圖4所示。

圖4 移動車將兩路帶式輸送機尾部連為一體的方案示意圖

此方案利用拉緊裝置補償伸縮量,小車運行驅動必須克服重錘的拉緊力,及兩條帶式輸送機的所有阻力[2],驅動力比較大;而相應老煤倉間的樓板需開重錘拉緊孔及檢修位置,比較繁瑣。

2.4 兩路帶式輸送機尾部分別設移動車聯動的方案

原輸送系統向新、老煤倉間供煤帶式輸送機,均采用頭部驅動,每條帶式輸送機尾部采用移動車形式,車體上安裝兩個改向滾筒,及對應帶式輸送機的相應部件,地面固定一個改向滾筒。利用增加的兩個改向滾筒,一個固定在地面上的改向滾筒,利用輸送機在車體上與地面的改向滾筒回程及移動托輥組,補償帶式輸送機尾部的伸縮量。小車移動采用程序控制,與煤倉間帶式輸送機連鎖。移動車各有一套驅動機構,分別拖動置于帶式輸送機尾部的車體,使車體沿軌道移動,達到兩輸送帶尾部換位的目的,兩車體同時控制,實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換[3]。兩路帶式輸送機尾部分別設移動車聯動的方案如圖5所示。

圖5 兩路帶式輸送機尾部分別設置移動車聯動方案示意圖

此方案利用輸送機在車體上與地面的改向滾筒回程及移動托輥組,補償帶式輸送機尾部的伸縮量。每套移動車運行驅動只需克服局部車體及托輥滾筒的滾動及軸承阻力即可,所以移動車驅動力非常小;只需在老煤倉間的樓板布置軌道即可,土建改動量較小。

由控制系統能實現兩尾部移動同步運行到其中任意的輸送帶的落料點的位置,從而實現原輸送系統向新、老煤倉間供煤帶式輸送機的換位。因兩路帶式輸送機分開布置,且均為單向運行,一是兩套輸送帶可充分利用,二是也避免了可逆帶式輸送機的跑偏現象,保證運行穩定。

同時兩系統共用一套固定式的導料槽,保證與原有除塵器連接,而且大大減化了系統管路的繁瑣程度,同時減少高度空間。使用位置簡單靈活,總體結構可滿足工藝要求。

3 尾部分設移動車聯動的工作過程及實施改進

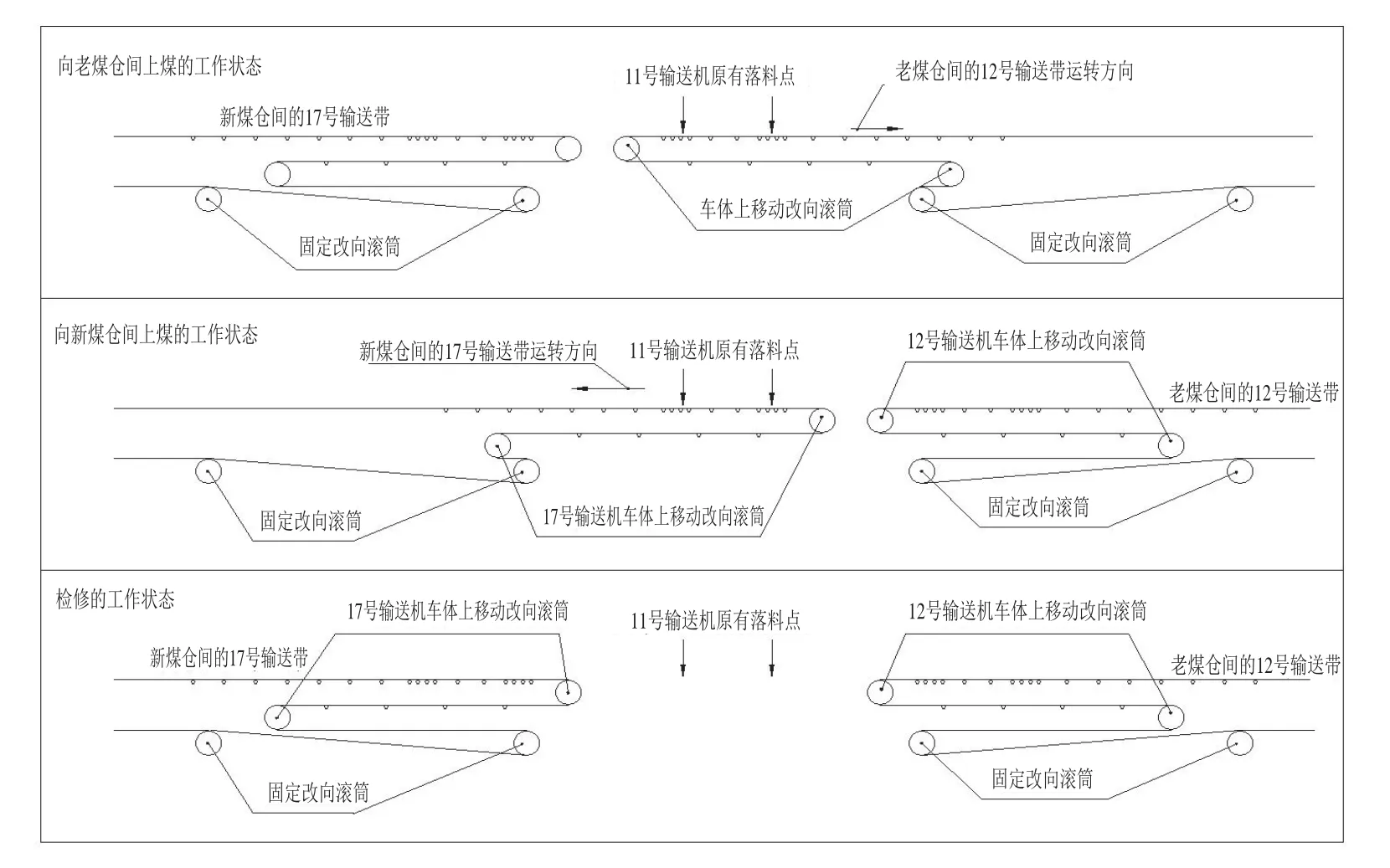

3.1 工作過程

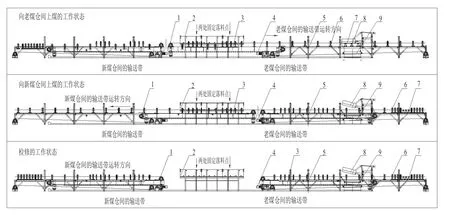

當向老煤倉間上煤時,11號帶式輸送機來煤全部向12號帶式輸送機(老煤倉間)輸送;

當向新煤倉間來煤時,11號帶式輸送機來煤全部向17號帶式輸送機(新煤倉間)輸送。

同時可設檢修的工作狀態,12號帶式輸送機與17號帶式輸送機尾部分開,方便檢修。

尾部分別設置移動車聯動的工作過程,如圖6所示。

圖6 尾部分別設置移動車聯動的工作過程示意圖

3.2 實施及改進

帶式輸送機的相應部件均布置在移動車體上,同時移動車上安裝兩個改向滾筒及配套托輥組及空段清掃器等,地面固定兩改向滾筒,同時在地面上布置固定機架設有移動托輥組,與兩條輸送帶配套使用,實現補償換位伸縮量。

移動車包含兩套驅動機構及兩套車體。驅動機構固定在地面,用于驅動帶式輸送機尾部的車體及相關部件沿軌道移動。通過控制系統實現兩條輸送機的尾部同步左移、同步右移、分開移動,從而利用原有空間及原有由11號輸送機,實現分別通過12號輸送機向老煤倉運煤、通過17號輸送機向新煤倉運煤,而且兩車體可分開,實現兩車體尾部檢修的功能。從而實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換。

在向老煤倉間輸送過程中,在移動托輥組范圍內需要布置一套犁式卸料器,否則會浪費一部分老煤倉的存貯量。而在向新煤倉間輸送過程中,車體與犁式卸料器重疊,移動車體與犁下漏斗的輸送帶下方的部分,車體移動時存在干涉問題。為了解決這個難題,增加移動漏斗,改變了可調變傾角托輥組的形式,同時在犁式卸料器前方加引料板,后側增加回流引板,從而徹底解決在伸縮行程范圍內布置犁式卸料器的難題,使之滿足系統使用要求。

同時核算整條帶式輸送機的張力,移動車存在傾翻趨勢,增加了防傾翻裝置;帶式輸送機啟動過程中,存在車體的不穩定性,又增加了錨定裝置。

在控制上,又增加了檢修工位,兩車體分開,便于維護及檢修。系統最終采用“老煤倉工位、新煤倉工位、檢修工位、調試工位”電控方案,既便于程控,也方便檢修。

尾部分別設置移動車工作狀態,如圖7所示。

圖7 尾部分別設置移動車工作狀態示意圖

4 結語

實現原輸送系統向新、老煤倉間供煤帶式輸送機的轉換,且兩皮帶不必采用可逆式,提高皮帶的利用率,同時也避免了可逆皮帶機的跑偏現象。兩系統共用一套固定式的導料槽壓縮工藝布置空間,減少管路及工藝布置的繁瑣。

移動車的驅動力相對很小,老煤倉間供煤帶式輸送機改動小,節約土建費用。同時對于老煤倉間供煤,解決在伸縮行程內布置犁式卸料器的難題。

系統能實現兩車同時同步運行到其中任意的皮帶的落料點的位置,又提供維修工位,便于維護及檢修。“老煤倉工位、新煤倉工位、檢修工位、調試工位”電控功能,同時提供位置信號(老煤倉工位、新煤倉工位、檢修工位、調試工位)、運行狀態(老煤倉方向運行、新煤倉方向運行、檢修、調試),控制狀態(就地、遠方)、故障信號,既便于程控,也方便檢修及調試。

尾部聯動方案結構緊湊、土建量小、運行可靠、維護方便等特點,適用于一套輸送系統對兩路系統轉換,可以廣泛應用于火電、冶金、化工、建材等行業的輸送系統中。