汽車前端框架性能及成型分析研究

朱長春 楊文葉 宋杰 李文中 李振興 郭秋彥

吉利汽車研究院(寧波)有限公司 浙江省寧波市 315336

1 前言

隨著汽車行業的快速發展及世界各國對汽車碳排放越來越苛刻的要求,汽車輕量化已經是汽車主機廠滿足碳排放要求的重要手段,也是汽車工業發展的重要方向。塑料前端框架作為一個集成性的產品,不僅可以簡化生產流程,提高生產效率,同時也可以降低整車重量。目前塑料前端框架的制造和裝配都有別于傳統的全金屬設計,相比于傳統的鈑金沖壓拼焊結構可減重約30% ~40%。塑料前端框架制造工藝為注塑成型,通過CAE 模流分析,可以模擬熱塑性塑料注塑成型的填充、冷卻和成型過程,分析澆注系統及模腔的溫度、壓力、剪切應力分布等,預知注塑機所需的注射壓力及鎖模力,根據模流分析結果優化澆口數目、位置和注塑成型工藝參數,避免產品制造時可能出現的短射、燒焦、不合理的熔痕位置和氣穴等缺陷。

本文研究一種一體注塑成型的塑料前端框架,重點研究塑料前端框架的性能優化和注塑成型的最佳方案。通過研究前端框架結構設計、CAE 力學分析、模流分析,得到最優的設計和成型方案,為前端框架制造提供理論支持。

2 前端框架介紹

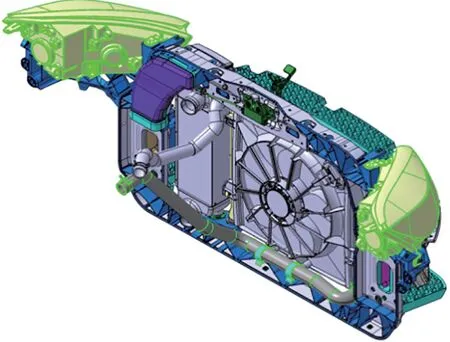

前端框架作為汽車前部位置的一個載體部件,其上集成了冷卻系統、照明系統、車身保護、外飾、傳感器、駕駛輔助系統及行人保護系統等。具有重量輕、集成度高、安裝簡便、并可集成裝配部件為主機廠模塊化一體供貨。圖1 為某車型前端框架模塊化供貨總成圖。

圖1 某車型前端框架模塊化供貨總成圖

傳統的金屬汽車前端通常包括幾十個散裝零部件,通過沖壓、拼焊、裝配成前端框架。這種金屬前端框架的設計運輸供貨、裝配效率低,物流和貯存管理復雜,而一體式注塑成型的前端框架在供貨前可以安裝大燈、散熱模塊、行人腿部保護梁等部件,形成模塊化集成供貨。相比傳統的全金屬前端框架,一體式的塑料前端框架設計不僅可以降低重量,實現模塊化的設計,也更容易組裝和提高主機廠產線生產節拍。

3 前端框架力學分析

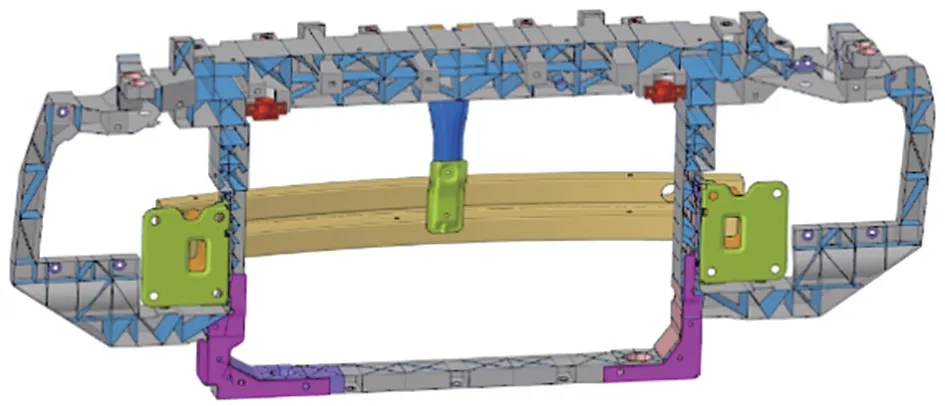

本研究設計并驗證一款新能源汽車的PP+LGF40 材料一體注塑成型的全塑前端框架。按照汽車主機廠對前端框架的性能要求,在3D 數據設計完成后(如圖2,待CAE 分析前端框架數模),需對前端框架結構進行CAE 仿真分析,判斷早期的結構設計是否能滿足性能要求,以便對早期的結構設計進行優化及完善,主要分析點如下:

圖2 待CAE 分析前端框架數模圖示

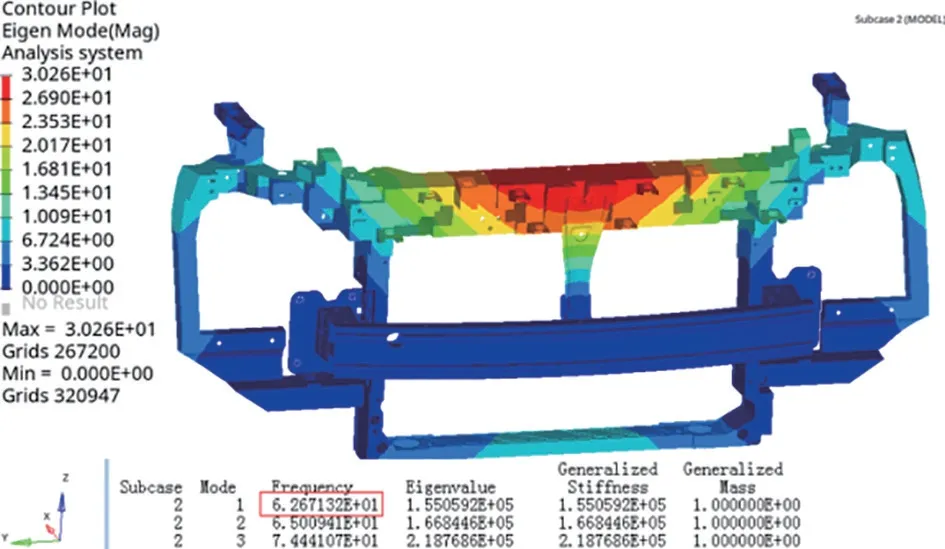

前端框架模擬裝配狀態一階固有頻率分析(不帶冷卻模塊),如圖3 示,要求全塑前端框架的一階固有頻率≥50Hz,實際分析結果62Hz,滿足該性能要求。

圖3 前端框架一階固有頻率仿真圖示

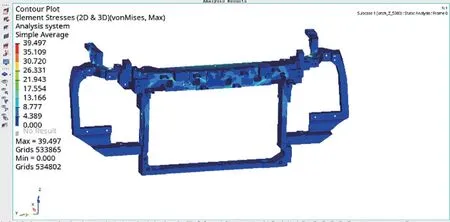

全塑前端框架安裝引擎蓋鎖位置強度分析,如圖4 所示,要求在向機蓋鎖扣中心點Z 向施加力5300N,鎖安裝區域結構沒有裂痕、破損等現象,最大應力小于材料屈服應力。從CAE 強度分析結果看,施加5300N 后,塑料框架沒有裂痕、破損等現象,最大應力為39.5Mpa,低于所用材料PP+LFG40 的屈服強度,滿足該性能要求。

圖4 前端框架引擎蓋鎖位置強度仿真圖示

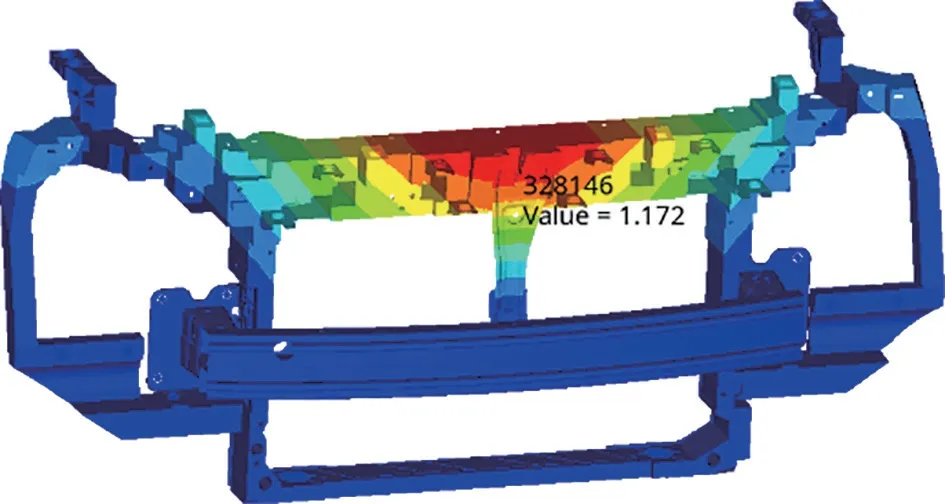

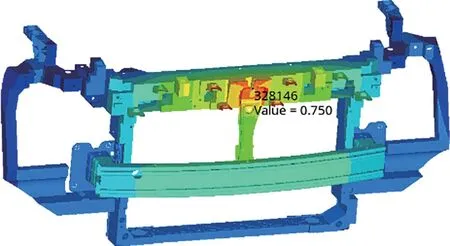

全塑前端框架安裝引擎蓋鎖位置剛度分析,如圖5、圖6 所示,要求+X 向對鎖扣中心點施加200N 的力,-Z 方向對機罩鎖扣中心施加400N 的力,最短加載時間為3 分鐘,X 向剛度≥200N/mm,Z 向剛度≥400N/mm。從分析結果看,X 向施加200N 力后,位移為1.172mm,得出剛度為170.6N/mm,不滿足X 向剛度要求,后續需要針對X 向剛度進行數據結構優化;Z 向施加400N 力后,位移為0.75mm,得出剛度為533N/mm,滿足Z 向剛度要求。

圖5 前端框架引擎蓋鎖位置X 向剛度仿真圖示

圖6 前端框架引擎蓋鎖位置Z 向剛度仿真圖示

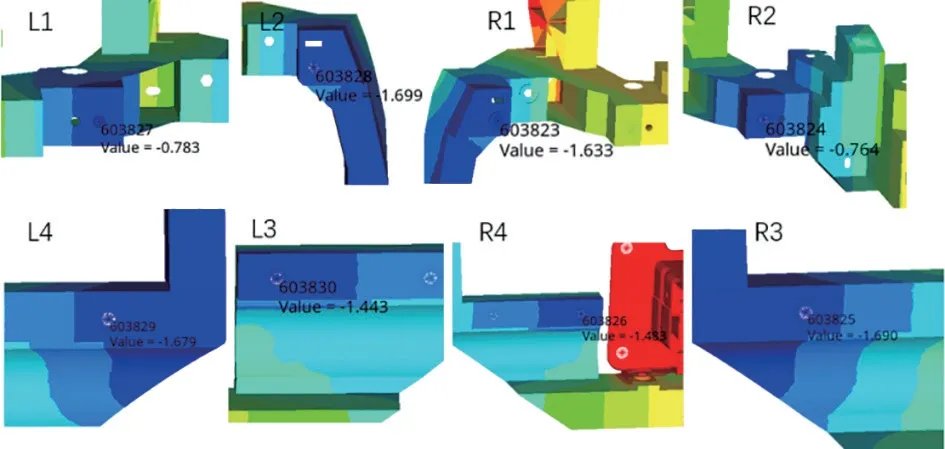

全塑前端框架大燈安裝點剛度分析,如圖7 所示,要求在大燈安裝點-Z 向加載300N 的 力,Z 向 剛 度≥300N/mm。從分析結果看,大燈安裝點施加300N 力后,L1-L4 安裝點位移分別是0.786mm、1.669mm、1.433mm、1.679mm,R1-R4安裝點位移分別是1.633mm、0.746mm、1.690mm、1.483mm;得出L1-L4 安裝點剛度值分別為383N/mm、176.6N/mm、207.9N/mm、178.7N/mm,R1-R4 安裝點剛度值分別為183.7N/mm、392.7N/mm、177.5N/mm、202.3N/mm,8 個安裝點中有6 個安裝點不滿足該性能要求,需要針對大燈臂剛度進行數據結構優化。

圖7 前端框架大燈安裝點剛度仿真圖示

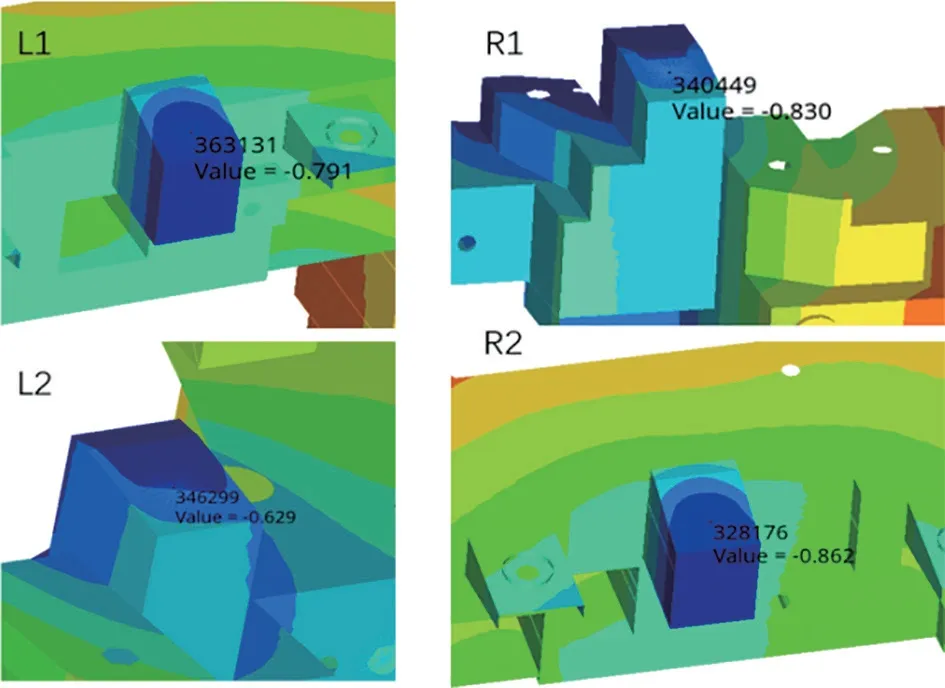

全塑前端框架機罩緩沖塊區域剛度分析,如圖8 所示,要求機罩緩沖塊區域-Z 向加載400N 的力,Z 向剛度≥400N/mm。從分析結果看,L1、L2、R1、R2 機罩緩沖塊區域施加400N 力后,位移分別是0.791mm、0.629mm、0.830mm、0.862 mm;得出L1、L2、R1、R2 安裝點剛度值 分 別 為505.7N/mm、635.9N/mm、481.9N/mm、494.0N/mm,滿足該項性能要求。

圖8 前端框架機罩緩沖墊區域剛度仿真圖示

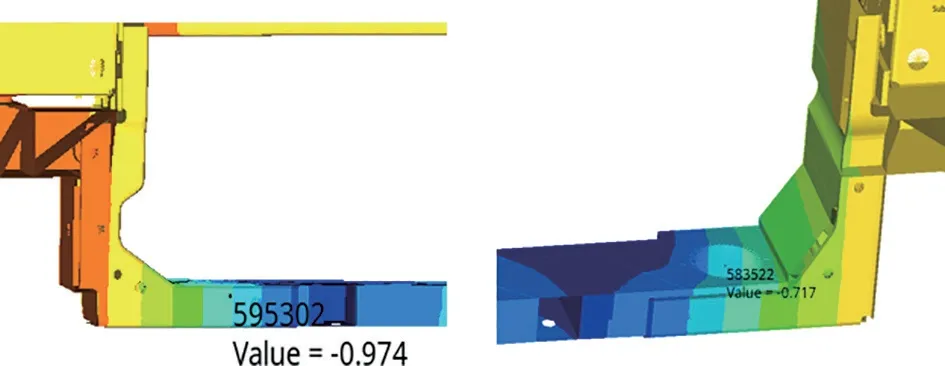

全塑前端給框架冷卻模塊承載安裝點靜剛度分析,如圖9 所示,要求在冷卻模塊承載安裝點-Z 向加載600N 的力,Z 向剛度≥600N/mm。從分析結果看,2 個承載安裝點分別位移0.974mm 和0.717mm,得出2 個承載安裝點剛度值分別為616N/mm、836.8N/mm,滿足該項性能要求。

圖9 前端框架冷卻模塊承載安裝點靜剛度仿真圖示

冷卻模塊非承載安裝點靜剛度分析,如圖10 所示,要求在冷卻模塊非承載安裝點-Z 向加載200N 的力,Z 向剛度≥200N/mm。從分析結果看,2 個非承載安裝點分別位移0.199mm 和0.191mm,得出2個非承載安裝點剛度值分別為1005.0N/mm、1047.1N/mm,滿足該項性能要求。

圖10 前端框架冷卻模塊非承載安裝點靜剛度仿真圖示

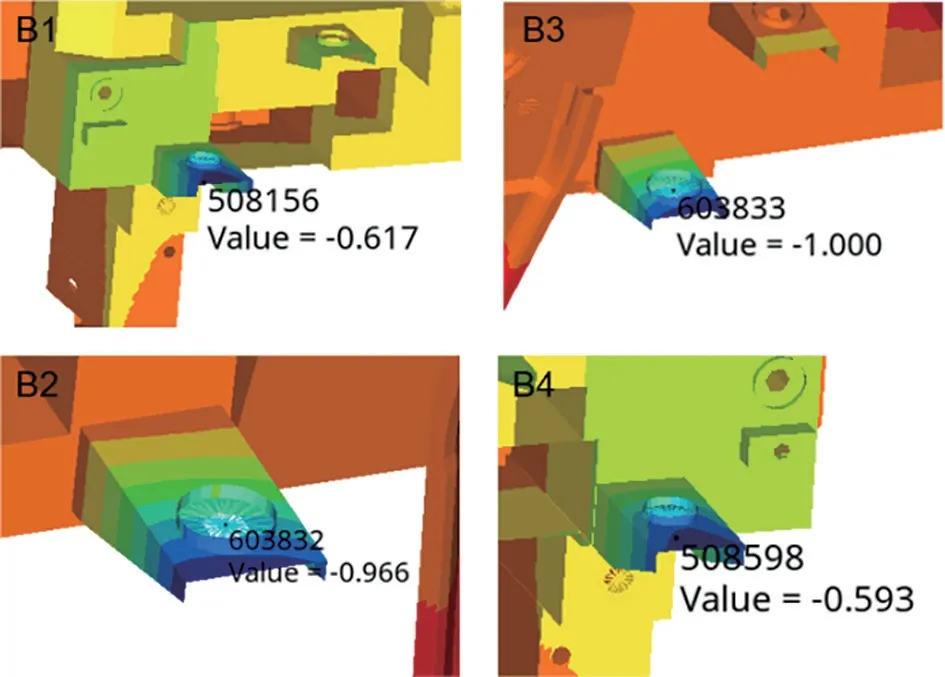

全塑前端給框架前保安裝支架剛度分析,如圖11 所示,要求在前保安裝支架安裝點-Z 向施加200N 的力,Z 向剛度≥200N/mm。從分析結果看,B1、B2、B3、B4 前保安裝支架安裝點施加200N 力后, 位 移 分 別 是0.617mm、1.000mm、0.966mm、0.593mm; 得 出B1、B2、B3、B4 安裝點剛度值分別為324.1N/m m、2 0 7.0 N/m m、2 0 0.0 N/m m、337.2N/mm,滿足該項性能要求。

圖11 前端框架前保安裝支架剛度仿真圖示

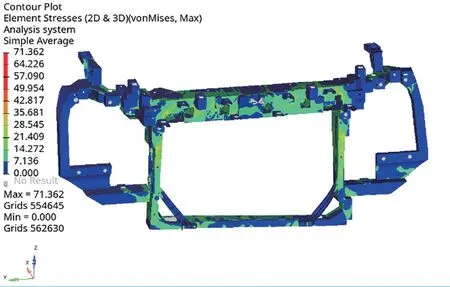

前端框架扭轉剛度分析,如圖12 示,將前端框架一側所有安裝點用螺栓固定,另一側安裝點裝配到工裝上,再將工裝繞Y軸進行12 度的扭轉,前端框架無裂紋、破損等現象,最大應力小于材料屈服應力。從分析結果看,繞Y 軸扭轉12 度后,前端框架沒有裂痕、破損等現象,最大應力為71.36Mpa,低于PP+LFG40 材料的屈服強度,滿足該性能要求。

圖12 前端框架扭轉剛度仿真圖示

4 前端框架膠注系統分析

本文研究的前端框架,采用PP+LGF40材料一體注塑成型。模流分析的研究,可以很好的仿真產品注射成型的過程,進行數字化模擬試模,從而幫我們分析及找出最佳的澆口數量、位置;分析冷卻系統的設計合理性;分析產品的設計不足及產品注塑成型可能存在的缺陷等,讓我們在模具實物制造前進行模具設計、產品設計、工藝設計的優化,節省開發時間及成本。

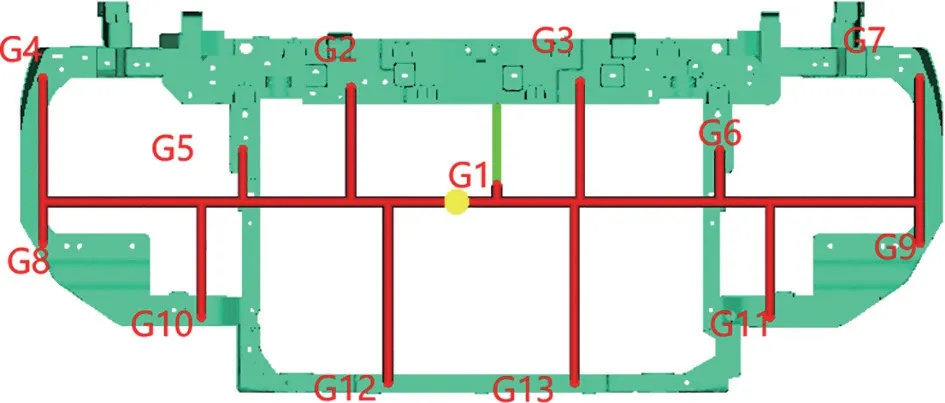

本前端框架,澆注系統經過多次設計優化后,最終選擇了以下方案,如圖13 示,采用帶時序控制的熱流道澆注系統,總計13 個進膠點,G1 進膠點閥針開啟時間為第0 秒,G2-G3 進膠點閥針開啟時間為第1.2秒,G4-G9 進膠點閥針開啟時間為第1.7秒,G10-G13 進膠點閥針開啟時間為第2.4秒,基于該澆注系統的模流分析如下:

圖13 前端框架澆注系統圖示

注塑填充分析,如圖14 示,充填時間4.61s,無明顯的遲滯,可接受;流動前沿溫度均在在232-10℃范圍內,材料推薦的注射料溫范圍210℃-250℃,屬于較理想的狀體,可接受;型腔充填最大壓力54.05Mpa,在合理范圍,可接受;最大鎖模力需求為897.9T,實際生產中,我們可能需要用1000T 或以上的注塑設備去生產。

圖14 前端框架模流分析圖示1

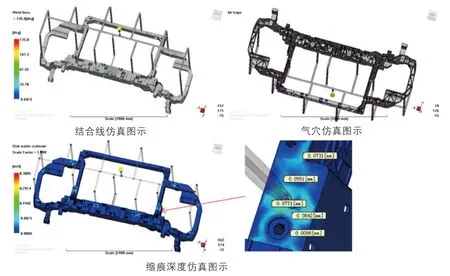

注塑缺陷仿真分析,如圖15 示,前端框架外觀處無明顯結合線,無嚴重或明顯困氣現象,最大縮痕均在0.1mm 以內,對于非外觀零件,可接受。

圖15 前端框架模流分析圖示2

注塑變形仿真分析,如圖16 示,前端框架整體最大變形值3.62mm,X 向變形 值-2.54mm ~2.39mm,Y 向 變 形 值-1.86mm ~1.70mm,Z 向變形值-2.69mm~3.46mm,對于一個長度1500mm 以上的前端框架來說,變形在預計的合理范圍內,但是前端框架需要提供車燈的安裝點,這樣的變形量還是可能會造成大燈裝配后的間隙、面差控制問題,因此在模具設計上需要提供反變形措施,以便更好的控制前端框架各安裝點的精度。

圖16 前端框架模流分析圖示3

5 結論

本文設計了一款高度集成的全塑前端框架輕量化結構,采用PP+LGF40 材料一體注塑成型。在初步結構設計完成后進行力學性能仿真分析,研究在前端框架安裝引擎蓋鎖、大燈支架、前保安裝點等區域的剛度、強度和模態是否滿足整車廠的性能要求,并進行結構優化。同時在實際制造成型前進行成型CAE 模流分析,研究澆注系統的設計、澆口布置、注塑壓力和溫度等工藝參數,開發最優的成型方案。結構設計、性能驗證和成型工藝模擬相結合的產品設計使全塑前端框架在模具開發前得到最優最輕量化的結構,節省了開發成本,縮短了開發周期。