一種準確測量渦輪葉片表面溫度的方法

曾聰,李楊

中國航發四川燃氣渦輪研究院,四川 成都,610000

0 引言

近年來,我國航空事業迅速發展,其核心部件航空發動機也在朝著更高的推重比、馬赫數和高穩定性方向發展。因此,航空發動機的壓氣機壓縮比必將增大,轉子轉速也會更高。更高的渦輪葉片轉速意味著更高的表面溫度,因此渦輪葉片將承受更大的熱負荷。渦輪葉片表面的復雜形貌會給它帶來較大的熱梯度,但較大的熱負荷與熱梯度都會對葉片造成嚴重的熱應力和應變,從而使渦輪葉片的蠕變性能大大降低,甚至出現葉片燒蝕、斷裂等情況[1-3]。可見,渦輪葉片表面溫度的精確測量對發動機的設計和維護意義重大。

針對渦輪葉片表面的溫度測量而言,熱電偶、示溫漆、紅外測溫、光纖測溫、SiC晶體測溫是幾種最常用的測溫方式。其中,SiC晶體測溫技術的優勢在于測溫晶體尺寸小、便于高密度布置測試點、不需要引線、測溫精度較高,特別是對渦輪葉片緣板、榫頭等特殊部位的溫度測量具有舉足輕重的作用。最早提出晶體測溫技術的是俄羅斯的庫爾恰托夫原子能研究所,其研究結果表明SiC測溫晶體可應用的測溫范圍為150~1450℃,已廣泛用于評估Bor-4和Bor-5航天飛行器在飛行試驗條件下從軌道降落至地球時的外部溫度載荷,評估結果已成功應用于暴風雪號軌道航天飛船的設計及飛行試驗。據報道,美國、俄羅斯、烏克蘭已經形成了較成熟的晶體測溫研究體系。2006年M.Annerfeldt等人在同一次試驗中,用晶體測溫技術測量了固定部件和旋轉葉片的溫度,并將采用三維傳熱共軛模型得到的溫度計算結果與實際測試結果進行了對比,得到了被測件的溫度場分布,可用于被測件的壽命預測。

國內晶體測溫技術的研究起步較晚。王鵬飛[4]等人針對航空發動機特殊結構部件高溫測試難的問題,開展了SiC晶體測溫技術的研究,著重研究了SiC晶體缺陷與退火的關系。由于國外晶體測溫核心技術的封閉和國內晶體測溫技術的匱乏,導致國內用戶必須支付高昂的費用給國外相關機構才能完成SiC晶體的溫度判讀。為此,基于對SiC晶體退火溫度特性的研究結果,本文針對SiC晶體測溫判讀技術進行了深入研究,建立了溫度判讀數據庫,并且通過VS2019軟件開發平臺設計并建立了溫度判讀軟件。

1 微型測溫晶體退火標定結果分析

將4英寸的SiC單晶進行一定劑量的中子輻照,再利用精密劃片機將SiC劃切成大小約為0.2mm×0.2mm×0.3mm的小晶體。

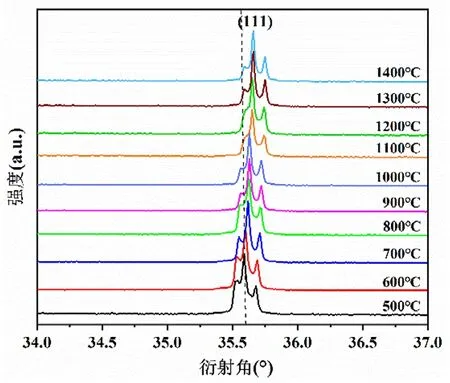

圖1所示為原始晶體與中子輻照晶體的X射線衍射圖,中子輻照晶體的(111)晶面衍射峰發生了明顯的左移。該現象與晶體內部產生了大量的離位缺陷有關,由于中子輻照使晶體內部產生大量晶格缺陷,從而造成晶格膨脹,根據布拉格方程2dsinθ=Kλ(式中,d為晶面間距,θ為衍射角,K為常數,θ為入射光波長)可知,晶格膨脹則衍射角θ減小。

圖1 輻照前后SiC 晶體的X 射線衍射圖

通過一系列退火標定試驗研究SiC晶格缺陷與溫度的關系,退火標定溫度為500~1400℃,標定時間為5分鐘。首先將標定爐加熱到目標溫度,待爐膛溫度穩定之后,采用特殊工裝將晶體快速推入爐膛進行退火。退火結束之后,快速抽出工裝將晶體冷卻至室溫。圖2為500~1400℃時,標定5分鐘后晶體的X射線衍射圖,可以看出經過退火處理后,SiC晶體的(111)晶面衍射峰逐漸右移,表明經過高溫退火之后晶格缺陷在逐漸湮滅,晶格逐漸收縮。

圖2 輻照前后及退火前后SiC 晶體的X 射線衍射圖

2 溫度判讀算法的建立

單晶SiC晶體經中子輻照后會產生大量晶格缺陷,但大部分晶格缺陷會隨著溫度的升高而逐漸修復[5],晶體內部缺陷的修復程度可以由其衍射角(2θ)來表示。因此可以依據晶格參數與退火溫度、退火時間的關系建立溫度判讀算法,然后根據晶體的晶格參數與溫度一一對應的關系反演出晶體經歷過的最高溫度。

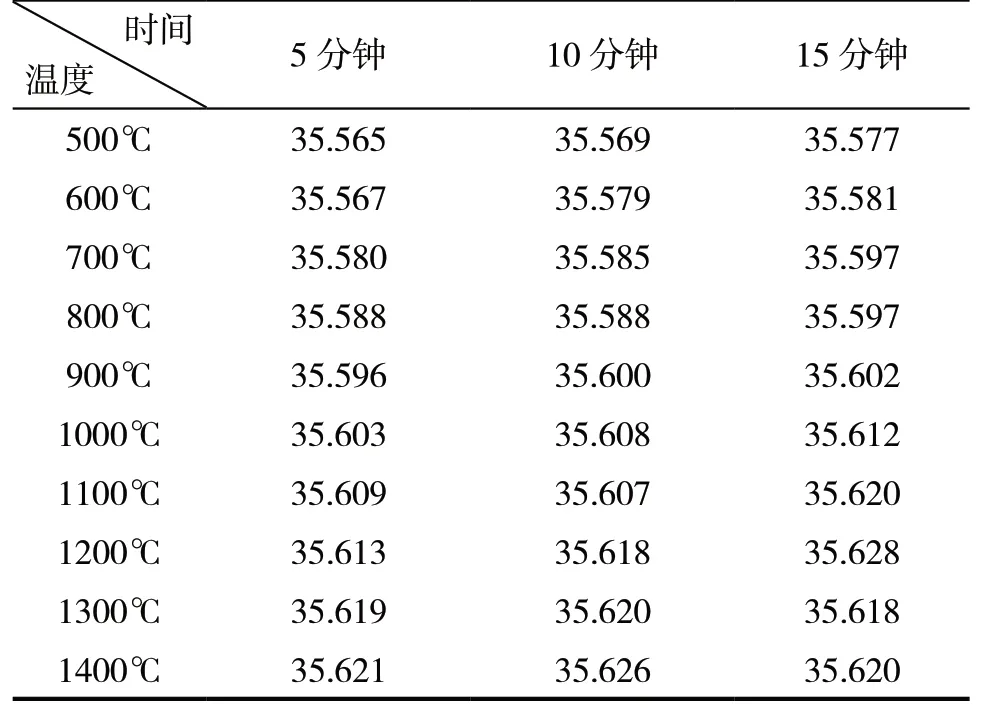

因為不同晶體的測試結果具有離散性,所以將同一批晶體進行多次標定試驗,第一次標定5分鐘,標定結束之后對晶體進行X射線衍射測試,重復標定試驗和X射線測試三次,相當于標定了5分鐘、10分鐘和15分鐘。標定所得多組溫度、時間和衍射角2θ的試驗數據見表1。

表1 SiC 晶體標定試驗數據—溫度、時間及2θ

采用四種擬合方式(p o l y11、p o l y12、poly21、poly22)對實驗結果進行擬合。擬合過程中將退火時間定義為變量w,退火溫度定義為變量y,晶格參數2θ定義為變量x。poly11表示對變量x、y的一階線性擬合;poly12表示對變量y的一階、y的二階線性擬合;poly21表示對變量y的二階、y的一階線性擬合;poly22表示對變量y、y的二階線性擬合。對四種方式擬合出多項式的和方差(SSE)、標準差()以及相關系數(R2)的數值進行對比,可以選出較好的擬合結果,對應數據見表2。

表2 不同擬合方式得出的和方差、標準差和相關系數

和方差計算的是原始數據與擬合數據的誤差平方和,計算公式如下:

標準差計算的是擬合數據與原始數據偏差平方和均值的平方根,計算公式如下:

SSE和RMSE的值越小,說明擬合數據與原始數據之間的偏差越小。

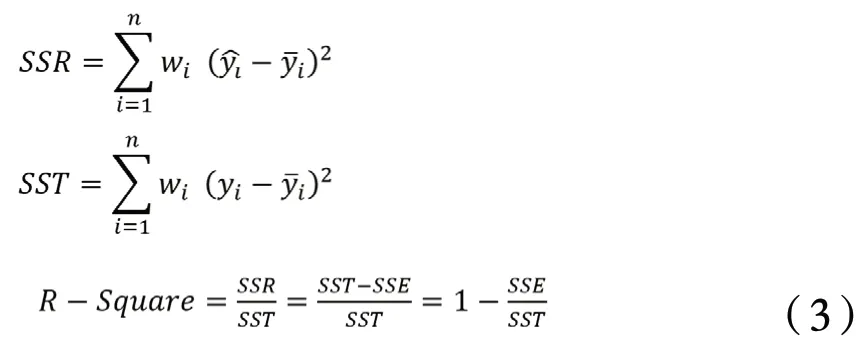

R2可以由擬合數據與原始數據均值之差的平方和(SSR)以及原始數據與原始數據均值之差的平方和(SST)計算求得。R2定義為SSR與SST的比值。具體計算方法如下:

由上式可知,R2的正常取值范圍為[0,1],當R2的取值越接近1時,表明擬合結果越好。

由表2可知,采用poly12的擬合方式可以獲得較好的擬合結果。使用Matlab軟件對退火時間、退火溫度及熱處理后采集的晶格參數2θ進行多項式擬合,可以得到一個經驗公式。對該公式做進一步優化,可以得到經驗公式:

式中,x為退火時間(分鐘);y為退火溫度(℃);z為晶格參數2θ(°);而A、B、C、D為常數,擬合結果分別為35.51、0.001067、0.0001146、-2.653×10-8。將該擬合數據與經典公式的擬合數據做對比,相關數據見表3。結果顯示本文得出的經驗公式具有更低的SSE和,并且R2值更高,表明該經驗公式可以更好地解釋原始數據。

表3 經典公式與經驗公式得出的和方差、標準差以及相關系數

圖3(a)為采用經典公式對退火時間、退火溫度和2θ的擬合結果示意圖,而圖3(b)為采用經驗公式對退火時間、退火溫度和2θ的擬合結果示意圖。

圖3 不同算法的擬合結果模型圖

基于建立的2θ溫度判讀算法公式(4),分別設置為 500、550、600、650、700、 ...、1400,繪制2θ與等效時間teqy的變量關系圖,即2θ標定曲線,該算法的溫度標定曲線如圖4所示。溫度標定曲線可以作為晶體經歷的最高溫度、最高溫度下的等效時間和衍射角2θ(或晶體經歷的最高溫度、最高溫度下的等效時間和FWHM)三個試驗參數的數據庫,是溫度判讀的依據。

圖4 基于2θ 溫度判讀算法的溫度標定曲線

3 溫度判讀

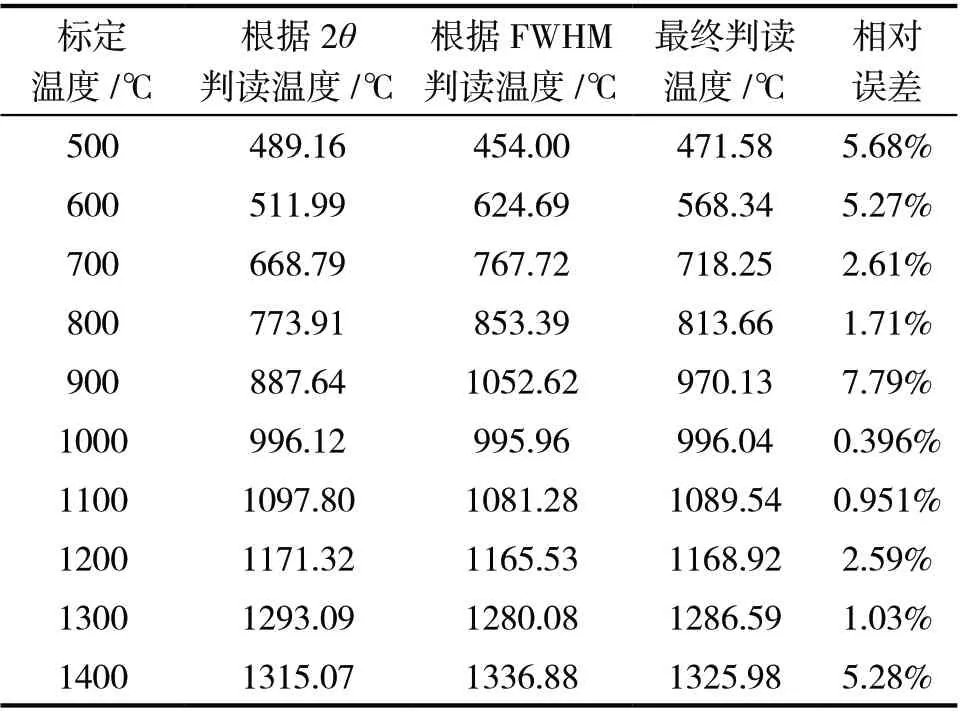

為了驗證軟件判讀的實用性和精確度,采用同一批切割的SiC晶體,進行500~1400℃的退火實驗,退火時間為5分鐘,測試退火后晶體的2θ值和FWHM值,分別進行溫度判讀得出對應的判讀溫度值,取兩判讀溫度的算術平均值作為最終的判讀溫度。溫度判讀結果誤差見表5,將退火溫度與判讀溫度進行對比得出了該判讀軟件的相對判讀誤差小于7.790%。

表5 溫度判讀結果誤差

4 結論

本文采用經中子輻照的SiC單晶作為測溫元件,研究了溫度對SiC晶格結構的影響規律,利用SiC晶格參數與溫度的關系進行了溫度判讀技術的研究,成功開發出了微型測溫晶體溫度判讀軟件,該判讀技術已成功應用于XXX型號航空發動機渦輪葉片表面的溫度測量。具體研究結果如下:(1)中子輻照SiC晶體的衍射角2θ隨溫度的升高而單調增大;(2)基于晶格參數與溫度、時間的關系,獲得了溫度判讀算法公式;(3)根據溫度判讀算法公式并結合插值法,搭建了溫度判讀數據庫;(4)溫度判讀范圍在500~1400℃,判讀誤差小于7.790%。