高精度倒裝焊機加壓機構的研究

郝耀武,郝艷鵬,王元仕,張文琪,狄希遠

(中國電子科技集團公司第二研究所,山西 太原 030024)

高精度倒裝焊機主要用于大規模集成電路器件制造的倒裝焊接工藝,完成芯片與基板的直接互連,使封裝具有更優越的高頻、低延遲、低串擾的電路特性,能有效提高電路、部件或系統組裝互連的可靠性[1]。倒裝焊機的主要工作過程包括:芯片-基板上料、芯片-基板調平、芯片-基板對位、芯片-基板鍵合、成品下料。為了滿足芯片與基板大面陣的發展要求,在鍵合過程中需要加壓機構滿足大壓力范圍的精確控制。

1 加壓機構的結構組成

加壓機構主要由Z軸運動平臺、芯片搖擺臺、壓力傳感器、芯片吸附加熱臺4個部分組成,如圖1所示。

圖1 加壓機構的構成

(1)Z軸運動平臺

Z軸運動平臺為加壓機構的執行部分,其行走位置精度直接影響加壓機構的位置精度及壓力控制的精確性。

(2)芯片搖擺臺

芯片搖擺臺又稱PR平臺,安裝于Z軸運動平臺下方,用于實現芯片相對于基板的平行調節。芯片搖擺臺采用球面氣浮導向,步進電機驅動精密螺旋推桿,使球凸產生運動,旋轉中心位于芯片附近。

(3)壓力傳感器

壓力傳感器安裝于芯片搖擺臺與芯片吸附加熱臺之間,為加壓機構的反饋裝置,用來檢測反饋芯片和基板當前的互連壓力,其測量精度直接影響最終的控制精度。

(4)芯片吸附加熱臺

芯片吸附加熱臺安裝加壓機構的底端,水冷系統保證它的外部能保持在室溫,采用鹵素燈產生紅外輻射的方式進行加熱,將熱量傳導至碳化硅材質的芯片夾具。芯片夾具的實際溫度通過Pt電阻測量。為了防止熱膨脹引起對位精度的偏離,加熱腔體采用熱膨脹系數極小的材料制造。

1.1 Z軸運動平臺設計

Z軸運動平臺為加壓機構的執行機構,行程150 mm,如圖2所示。其導向機構采用超精密級線性滾珠導軌,行走平行度高于1.5μm/200 mm。驅動電機采用連接有線性編碼器的交流伺服電機,額定扭矩5 N·m。絲杠采用外徑20 mm、導程4 mm的預壓型滾珠絲杠,剛性可達380 N/μm,預壓型滾珠絲杠可以消除反向間隙,保證定位時的高精度及加壓時的高剛性。

圖2 Z軸運動平臺

為了保證加壓時的最大壓力能夠達到4 kN,采用推力計算公式進行計算:

式中,η為絲杠傳動效率,T為電機扭矩,L為絲杠導程,取η=0.9,T=5 N·m,L=4 mm,帶入公式計算得F=7.065 kN,大于設計值4 kN,滿足設計要求。

Z軸運動平臺不僅要滿足設備最大焊接壓力達到4 kN,而且還要實現壓力的精確控制。為了實現壓力的精確控制,運動平臺要滿足高分辨率的要求,可實現微小步距。因此,反饋裝置采用超低膨脹系數的光柵尺+50 nm分辨率讀數頭的組合,分辨率為每步0.05μm,實現了位置的閉環控制,保證了Z軸運動平臺的精度,能有效提高焊接壓力的穩定性和精確度。

1.2 壓力傳感器設計

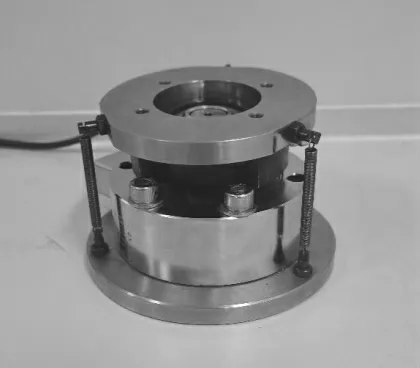

加壓機構控制芯片吸附加熱臺向下運動完成加壓,焊接壓力范圍較大。為了減小加壓過程對焊接芯片的沖擊,加壓采用分段控制[2]。加壓精度靠精準的測力系統來保證,壓力傳感器采用多量程測量方式,分別為0~25 N、25~550 N、550~4 500 N,可提高各壓力段的測量精度,壓力傳感器如圖3所示。

圖3 壓力傳感器示意圖

圖4為測力系統原理圖,主要由力傳感器和放大器組成。力傳感器采用應變橋式,應變橋A和應變橋B分別測試不同范圍的力。應變橋A輸出信號傳至放大器I,測力范圍0~4 500 N;應變橋B輸出信號同時傳至放大器II和放大器III,通過調節增益使放大器II測力范圍為0~550 N,放大器III測力范圍為0~25 N。由于壓力傳感器采用了3個量程的測量方式,實現了焊接壓力的精確測量,配合Z軸運動平臺精確控制運動位移,可實現焊接壓力的精確輸出。

圖4 測力系統原理圖

2 加壓機構控制原理

圖5為加壓機構的控制原理圖。加壓機構采用全閉環控制,工控機根據用戶設置好的加壓參數,將控制信號發送給加壓電機驅動器,驅動器通過電機驅動絲杠轉動,進而實現Z軸運動。

圖5 加壓機構控制原理圖

在空載階段,Z軸產生移動后,讀數頭將讀取光柵尺的位置信號直接反饋加壓電機驅動器,實現位置的閉環控制。在加壓階段,讀數頭讀取光柵尺的位置信號,壓力傳感器實時捕捉壓力信號,位置信號和壓力信號直接反饋加壓電機驅動器,通過驅動器內部的PID控制,通過精確的位置變化調整壓力,進而實現壓力的閉環控制。

由于壓力信號和位置信號都同時直接接入驅動器,響應時間變短,為最終壓力的精確控制提供了可靠的硬件保障。

3 壓力傳感器校準

壓力傳感器校準是指在試驗加載前,為確定傳感器的輸出值與對應的由標準所復現的量值之間關系的操作[3]。為了能夠更加精確的加壓,采用更高精度的標準壓力傳感器進行壓力校準,壓力傳感器如圖6所示。將標準壓力傳感器置于加壓機構的正下方,從0 N開始加壓,每次增加500 N直至4 500 N,確定壓力傳感器的輸出值與標準壓力傳感器輸出值的關系。

圖6 標準壓力傳感器

4 實際加壓效果

為了驗證加壓機構的性能,進行加壓實驗,實際壓力曲線如圖7所示。可見實際壓力曲線與設定壓力曲線較一致,跟隨誤差小,滿足設備對加壓機構壓力精確控制的要求。

圖7 實際壓力曲線

5 結束語

本文從芯片與基板的倒裝互連工藝出發,對加壓機構的機械結構和控制系統進行了設計及研究,并對壓力傳感器進行了校準。通過實際加壓實驗證明,該套加壓機構響應迅速,跟隨誤差小,有效地解決了倒裝焊機對加壓機構多梯度大焊接壓力精確控制的要求。