胺液在線凈化技術在脫碳裝置的應用

陳小龍 彭 勇 楊秀勤 馮 利 簡元超 吳孝平

(成都艾爾普氣體產品有限公司,四川 成都 611930)

在胺液脫碳工藝中,因胺液本身降解、原料氣中雜質、物料的帶入等原因,各種陰離子在系統內積聚、并生成熱穩態鹽(Heat Stable Salts),常見的有硫酸鹽、鹽酸鹽、甲酸鹽、乙酸鹽、草酸鹽、硫氰酸鹽和硫代硫酸鹽等。這類鹽不能通過加熱方式得以分解,在胺液系統中不斷積累,所以統稱為熱穩態鹽。為解決熱穩態鹽及其他雜質導致脫碳裝置經常發泡,脫碳效率下降等問題,某胺液脫碳裝置采用在線胺液凈化技術,使熱穩態鹽的質量分數降低83.4%,CO2最大負載提高41.8%,確保了脫碳裝置的高效、平穩運行。

1 脫碳裝置簡介

1.1 工藝介紹

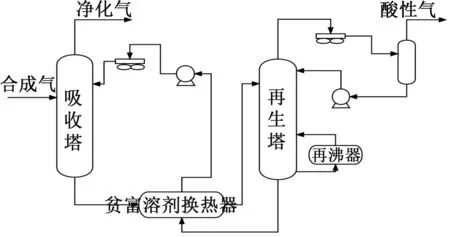

某合成氣制氫裝置的設計氫氣產能為1×105m3/h,合成氣2.83×104m3/h,采用天然氣蒸汽轉化法,即天然氣在經過預處理脫硫后,進入轉化爐進行反應,經過高溫變換后產生粗合成氣,粗合成氣氣體冷卻后用德國巴斯夫公司活性甲基二乙醇胺(aMDEA)溶液脫除CO2。富胺溶液經貧富溶液換熱器換熱后進入溶劑再生塔再生,在高溫低壓工況下CO2解析,經分液罐后出裝置。再生塔底的貧胺溶液由貧液泵經貧富溶液換熱器,泵送回吸收塔,繼續吸收CO2。脫除CO2后的工藝粗合成氣體經過變溫吸附(TSA)干燥后,送入冷箱進行深冷分離,粗氫氣產品經膜分離提純后送至客戶的氫氣管網。分離出的粗羰基合成氣與部分純CO混合后,一起作為羰基合成氣送至客戶的丁辛醇裝置作原料。裝置工藝流程見圖1。

圖1 工藝流程

1.2 脫碳裝置運行情況

裝置自2014年投入運行以來,已連續運行7年,胺液中甲酸根離子、氯離子等陰離子的熱穩態鹽質量分數持續上升,均已超過巴斯夫推薦指標,導致脫碳裝置經常發泡,夏季高溫、高負荷時段脫碳效果變差,給裝置后端深冷分離單元帶來凍堵風險。

1.2.1 脫碳出口CO2超標問題

在高溫、高負荷下,脫碳裝置出口CO2出現超標情況。根據分析報告,胺液CO2最大負荷為24.3 m3/t,低于專利商推薦的25 m3/t。胺液出現明顯發泡現象,通常只能通過頻繁添加消泡劑來解決這一問題。

1.2.2 設備和管線腐蝕問題

脫碳裝置部分設備和管線為碳鋼材質,運行多年后腐蝕嚴重,由于胺液中氯離子升高,2020年再生塔再沸器出口發生3次砂眼泄露事件。

1.2.3 換熱器堵塞

由于系統長期不清潔運行及腐蝕等原因,系統內懸浮物、機械顆粒等雜質增多,導致貧富溶液換熱器換熱效率下降,CO2吸收效果不佳。

2 胺液在線凈化技術及應用

2.1 胺液凈化技術

胺液凈化的工作原理為:胺液流經離子交換樹脂進行離子交換,樹脂交換基團上的—OH—與熱穩態鹽陰離子(如甲酸根、乙酸根、氯離子、硫代硫酸根、硫酸根、硫氰根、草酸根)交換,脫除胺液中的熱穩態鹽陰離子,復活胺液,達到凈化胺液的目的。當樹脂交換容量用盡達到飽和時,用強堿對樹脂進行再生,恢復其離子交換能力并循環使用。采用的胺液凈化專用離子交換樹脂須具有交換容量大、活性強、抗污染能力強、耐高溫、抗疲勞強度高、抗氨基酸和硫氰酸根中毒的能力強等特點,并能長期循環使用,才具有可操作性和經濟適用性[1]。

2.2 胺液凈化技術在脫碳裝置中的應用效果

為解決胺液脫碳裝置運行中存在的胺損大、易發泡、脫除精度不達標、易對裝置腐蝕、堵塞換熱器等問題,提高胺液脫碳效率及保持胺液的清潔性,決定對胺液進行在線凈化。

采用某科技公司胺液凈化技術對脫碳裝置340 t胺液進行凈化,在不影響脫碳裝置正常生產前提下,采用現場在線循環凈化方式對胺液進行凈化處理,以脫除胺液中存在的大量熱穩定性鹽和其他污染物。

該胺液在線凈化系統擁有3項專利:一種胺液凈化撬裝系統(專利號:CN 212375042 U);一種適用于胺液凈化的樹脂罐(專利號:CN 211767765 U);一種適用于胺液凈化的上布水器及其樹脂罐(專利號:CN 211752979 U)。該系統主要包含減壓、除油、懸浮物及機械顆粒過濾、換熱、離子交換、再生、防暴自動控制等模塊,通過可編程邏輯控制器(PLC)程序控制器對胺液凈化、樹脂再生、清洗樹脂等步驟進行全自動控制并進行遠程監控。工藝操作流程為:從脫碳裝置中引出一部分貧胺液,經兩級過濾和減壓、降溫后,流經樹脂床進行離子交換,樹脂飽和后,用堿液再生樹脂循環使用,產生的廢水送到污水處理站凈化合格后排放。樹脂再生完后,進入下一個周期,同時進行堿液配制,以備再生使用。

該胺液凈化系統最大限度地控制了胺損,減少了污水量及降低了污水中的化學耗氧量(COD)和氨氮質量濃度,使脫碳裝置進行在線凈化時能正常、平穩運行,大大降低了胺液凈化處理的風險和成本。

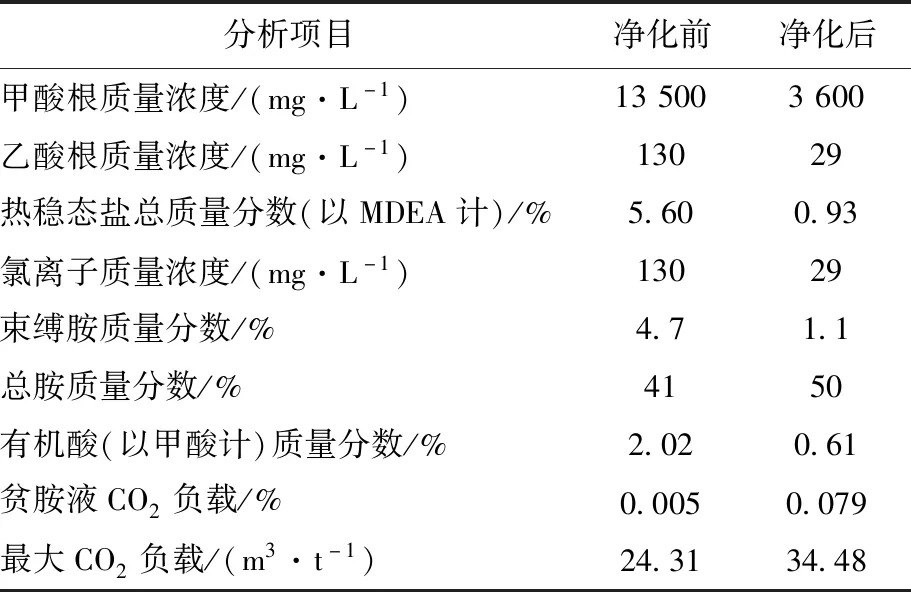

2021年5月中旬,開始對胺液凈化系統進行安裝、現場調試,2021年6月1日正式運行,定期進行離子色譜檢測,對污水COD、氨氮進行采樣分析,裝置連續運行100個周期,未出現故障和報警,2021年7月19日凈化處理結束,共處理胺液340 m3,使用堿液33 t。脫碳裝置胺液熱穩態鹽質量分數由5.60%降至0.93%,氯離子質量濃度由130 mg/L降至29 mg/L,各項指標均達到專利商推薦要求,具體數據見表1。

表1 分析結果

胺液在線凈化系統投用后,胺液發泡、固體雜質含量高等問題得到了很大緩解。消泡劑添加頻次大幅下降,裝置在高溫高負荷工況下未出現CO2穿透情況。

2.3 在線凈化系統運行中需注意的問題

2.3.1 胺液溫度

在線凈化系統采用離子交換樹脂對胺液進行凈化,樹脂受熱后會軟化,造成性能下降甚至失效,所以胺液進料溫度需低于50 ℃。選取貧胺液泵入口處的胺液作為在線凈化系統的進料,從再生塔底流出的胺液經貧富胺液換熱器、空冷器冷卻后,溫度低于40℃,符合凈化系統要求。如果胺液溫度較高,需經水冷器降溫后,再接入凈化系統。

2.3.2 再生廢液處理

因在線凈化系統需對樹脂進行周期性再生,每個周期廢水量約為2.5 t,整個過程產生廢水約250 t,廢水pH約為12.5,氨氮4.37 mg/L,COD為1 455 mg/L。該裝置位于化工園區內,廢水由園區污水廠統一處理,污水處理廠要求廢水pH為6~8,COD小于2 000 mg/L。由于凈化系統廢水pH遠超污水廠要求,該裝置先將凈化系統廢液排入裝置水處理系統中和池中,在廢液中加入少量鹽酸進行中和,待pH符合標準后,排入污水池,送至污水廠。

3 結語

該胺液凈化系統對酸根離子的脫除率高,堿耗低,胺損小,產生的廢水少。通過胺液在線凈化,能夠使熱穩態鹽質量分數大幅下降,胺液處理能力也得到了有效提升,胺液與CO2的反應速率明顯加快,酸氣負荷也有所提高;緩解了裝置腐蝕速度,杜絕了裝置腐蝕泄露點;脫碳系統在高溫、高負荷條件下實現了安全、平穩、高效運行,胺液發泡情況大為改善,消泡劑的用量和胺損大幅降低,大大降低了運行成本。