某型雙臂塔式起重機塔尖焊接數值仿真研究*

嚴浩東,馬思群,于佳田,蒼 松

(1.大連交通大學 機車車輛工程學院,遼寧 大連 116028; 2.遼寧軌道交通職業學院,遼寧 沈陽 110023)

0 引 言

塔式起重機作為特種設備之一,主要應用在交通運輸、傳統機械、核工業等領域,是一種典型的焊接結構,其安全性一直備受行業的高度重視。近年來,隨著計算機技術的不斷發展,數值模擬技術在焊接過程中的力學分析、能量分析、組織性能分析方面均得到越來越多的應用[1]。武漢理工大學的張凱[2]在熱彈塑性有限元法的基礎下,針對船體結構典型T型接頭角焊縫進行了焊接變形預測,研究了構件平面尺寸、焊接速度、焊角尺寸、板材的厚度以及焊接順序的變化等因素對焊接變形的影響。上海交通大學的朱琦峰[3]將熱彈塑性有限元法進行簡化,分析了不同焊接順序下箱體模型的溫度場、應力場以及焊接變形數值,對比不同方案下三者的變化規律。焊接產生的殘余應力會影響整座塔吊的安全應用,筆者基于熱彈塑性理論,采用雙橢球熱源模型,建立了二維網格模型,使用Hypermesh軟件和SYSWELD軟件對適合該雙臂塔式起重機焊接數值模擬的網格尺寸、熱影響區寬度進行了確定,還對焊接電流對焊接件溫度場、熔池形狀與焊后殘余應力的影響規律做了研究。

1 研究對象

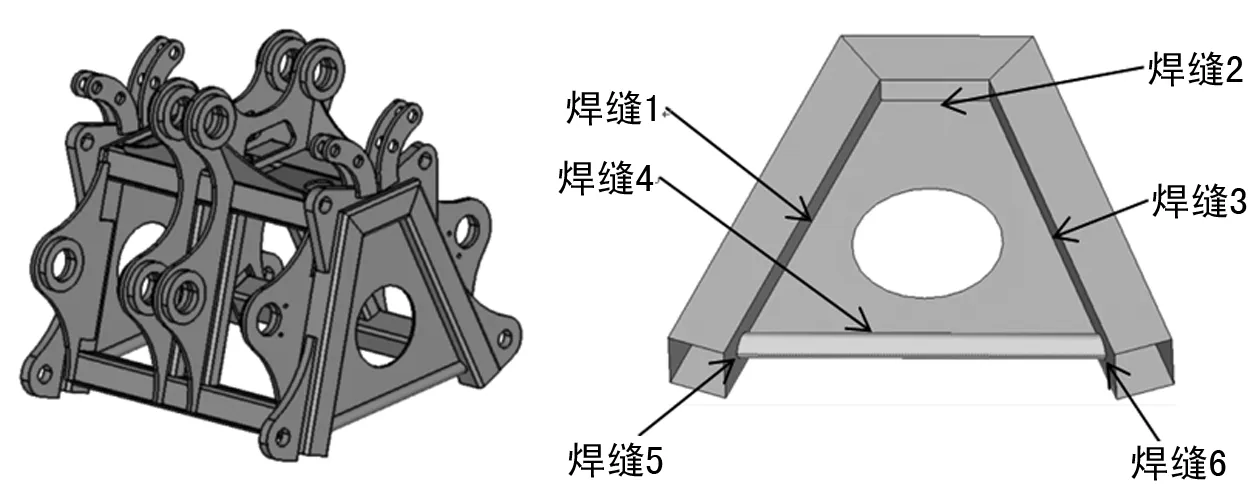

塔尖是主要承力機構,用來承受臂架和平衡臂拉繩傳來的上部荷載。文中以某型雙臂塔式起重機的塔尖為研究對象。如圖1所示,該塔尖由A字承力結構、鋼架和外部吊架等構件組焊而成。為了研究方便,首先對塔尖兩端起承力作用的A字結構開展焊接仿真的相關研究。該A字結構所用材料為Q345,由3 mm的鋼板、6 mm的中空圓管和7 mm的中空外架通過焊縫1~6焊接而成。焊縫1~6全為角焊縫且為單道焊接,焊縫5和焊縫6為環焊縫,其結構如圖2所示。

圖1 塔尖整體外貌圖 圖2 A字結構焊縫示意圖

2 熱源模型選取

熱彈塑性法是焊接數值模擬的一種基礎方法。熱彈塑性有限元法焊接分為以下兩步:首先分析焊接傳熱,隨后進行應力變形分析[4]。在使用熱彈塑性法進行數值模擬分析時,最為關鍵和基礎的是熱源模型的選取。常用的熱源模型有平面高斯熱源模型、雙橢球分布熱源模型、3D高斯圓錐形熱源模型等。相對于其它熱源模式,雙橢球熱源模型擁有更為復雜的熱流密度函數和較多的焊接定義參數,能夠較好地反應熱源分布情況,一般適用于手工電弧焊、熔化極氣體保護焊、熔化極活性氣體保護焊等焊接方法。

在實際焊接過程中,金屬材料在電流作用下熔化形成熔池,熔池內的能量因電弧移動呈不對稱分布,存在前后差異。以焊接方向為正方向,電弧后部的能量大于電弧前部的能量,雙橢球熱源模式對這一現象進行了很好地模擬,其由前后兩個不同的1/4橢球體組成,如圖3所示。

圖3 雙橢球熱源模型

a、b、cb、cf均為熱源參數;a影響熔池熔寬;b影響熔深;cb和cf的確定則需要一定的經驗和一定的時間精力。ff、fr為前后橢球的熱量輸入分布系數,利用雙橢球式可以得出前后橢球的熱流分布為[5]:

x≥0

(1)

x<0

(2)

前半部分的熱輸入為:

(3)

對于后半部分同理為:

(4)

由于:

(5)

所以:

(6)

3 網格尺寸及熱影響區對仿真的影響

3.1 網格尺寸對仿真結果的影響

圖4所示為本次焊接數值模擬的技術路線,由圖可知焊接仿真的結果與幾何模型的還原度、熱源的類型、材料性能等多重因素相關。劃分的網格在整個過程中起著決定性的作用。網格尺寸的大小會影響仿真的精度,也會影響計算的迭代次數以及仿真的所用時間。根據已有研究發現,網格尺寸越小,仿真精度越高,同時仿真時間增加。

圖4 焊接數值模擬技術路線

為了使仿真結果更加準確,需要研究網格大小對焊接數值模擬的影響。首先,使用Pro/E軟件對塔尖上的A字結構進行幾何建模。由于工藝設計的需要,此結構中存在著很多的倒角,這些倒角的刪除與否對焊接仿真的結果不會有影響,但是會增加網格劃分的難度,也會在一定程度上影響網格劃分質量。因此,在建模軟件中直接建立出了幾何清理后的中面模型。

其次,在HyperMesh中將建立完的中面模型劃分成兩種不同尺寸的網格,一種為5 mm的網格,如圖5所示,另一種為10 mm的網格,采用四節點四邊形單元為主,三節點三角形單元為輔的劃分方式。焊縫單元可以獨立于母材而被劃分成實體單元或者殼單元兩種形式,殼固耦合模型和純殼單元模型的仿真結果基本吻合。因此,在Visual-Weld和Visual-Mesh中對焊縫以及熱影響區進行二維單元的劃分。經過網格劃分,5 mm模型的單元數量為25 806,節點數為25 416;10 mm模型的單元數量為6 651,節點數為6 444。

圖5 5 mm網格離散圖

為了研究方便,對模型進行了以下合理的簡化:①熔池的液態金屬設定為不可壓縮性粘性流體,流動方式為層間流動[6];②不對焊件進行預熱處理,設置焊接初始溫度為20 ℃;③除了與溫度有關的參數以外,材料的其他參數都不隨溫度的變化而變化;④該塔吊采用的材料為Q345低碳鋼,熔化溫度為1 400~1 500 ℃,SYSWELD現有的材料庫中S355J2G3的性能與所需材料相似,直接采用該材料定義焊接母材以及焊縫單元。

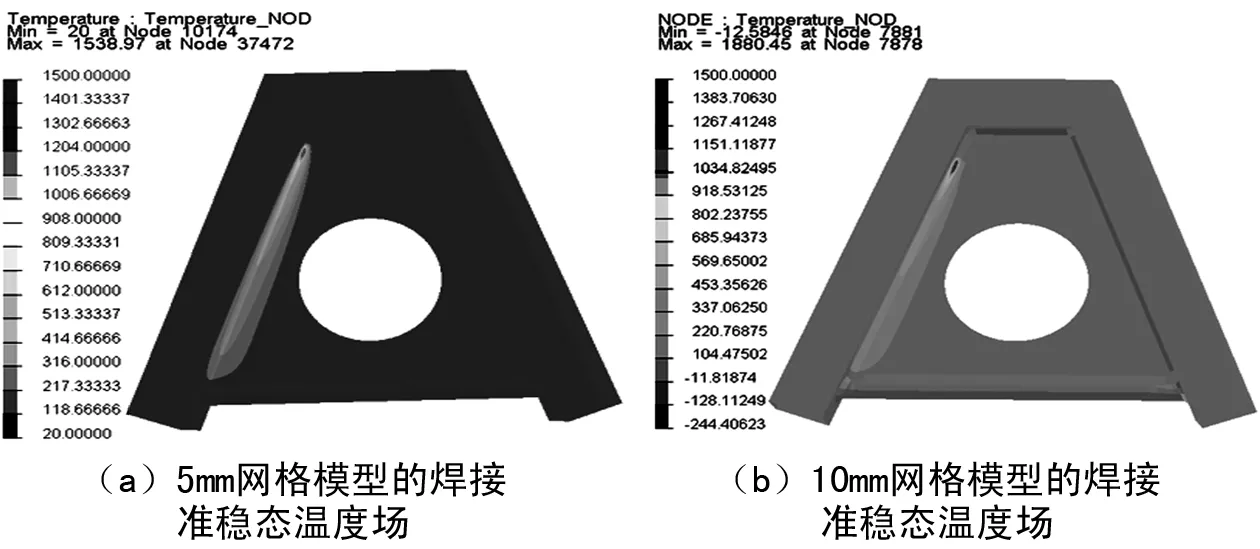

最后,采用控制變量法進行網格尺寸對焊接數值模擬的影響研究。在進行焊接導向設置的時候,需要保證熱影響區的范圍、模型的夾持條件、冷卻環境、焊接電流與焊接速度等焊接參數需保持一致(焊接電壓為25 V,焊接電流為250 A,焊接速度為10 mm/s,焊接熱效率為0.75),最終得到圖6中的兩種網格尺寸下的焊接仿真準穩態溫度場圖。由于焊縫周圍的金屬在1 500 ℃時已完全融化。因此,為了觀察方便,文中的溫度場上限全部調整為1 500 ℃。

從仿真結果可以看出,網格的尺寸會嚴重影響焊接仿真結果。觀察圖6(b)中的10 mm網格的準穩態溫度場發現,采用10 mm網格劃分的模型,最低溫度為-12.584 6 ℃,低于設置的室溫20 ℃;最高溫度為1 880.45 ℃,與所測的實際最高溫度相差較大。而且,觀察該網格尺寸下的整個焊接仿真過程發現,溫度負峰值始終會出現在熱源的前面,跟隨著熱源的移動而動,并且熔池形狀與采用的熱源類型所對應形成的熔池不同。因此,10 mm的網格無法準確地對該塔吊進行焊接仿真。

圖6(a)所示為5 mm的溫度場圖,準穩態峰值溫度為1 538.97 ℃,結果與實測結果相符,誤差在標準范圍之內。由此看來,選擇合理的單元尺寸尤為重要,在以后的焊接仿真研究工作中,需要根據模型的大小、仿真精度要求來選擇合適正確的網格尺寸。而且對此模型,10 mm單元和5 mm單元的計算所需時長相差不大。因此,對于一定規格的模型,在綜合考慮數值模擬的同時,可以優先考慮使用小網格,小網格單元質量更高,仿真結果更為準確。

圖6 兩種網格尺寸的焊接溫度場圖

通過觀察溫度場,還可以發現當達到焊接準穩態時,電弧前方的溫度梯度要大于后方的溫度梯度。這是因為電弧沿著焊接方向移動時,對電弧后方的焊接件會有類似預熱的過程,所以電弧前方的焊接件相對于后方的加熱時間短,熱輸入量小,因此電弧前方的溫度梯度較大,其前后的溫度分布不對稱,并且峰值溫度隨著電弧的前移而前移。

3.2 熱影響區的寬度對仿真結果的影響

焊接熱影響區的性能對焊接件的使用壽命有著很大的影響。對于工業生產常用的鋼材,根據每個區域的峰值溫度,可以將熱影響區劃分為粗晶熱影響區、細晶熱影響區、臨界熱影響區和亞臨界熱影響區。熱影響區的寬度與焊接方法、焊接工藝、母材厚度等多種因素有關,該塔吊采用的電弧焊的熱影響區寬度一般為6.0~8.5 mm[7]。

為了研究熱影響區寬度對焊件溫度變化的影響。在焊接電流250 A,焊接電壓25 V等其他焊接參數統一的情況下,建立了3 mm、6 mm、8.5 mm、10 mm、15 mm五種寬度的熱影響區。觀察各熱影響區寬度下的焊接仿真過程,發現當焊接時間為40 s時,焊接早已達到準穩態。因此,以該時刻的電弧中心到達的焊縫單元上的節點為觀測點,如圖7所示。

圖7 觀測點選取位置圖

在同一熱影響區寬度下,提取各個被選節點的溫度變化曲線,并求其平均值,進行數據整理之后,得到圖8中的不同熱影響區寬度下的溫度變化曲線。

圖8 不同熱影響區寬度的溫度變化柱狀圖

從圖8可以發現在焊接數值模擬仿真時,熱影響區的選取寬度會對焊接溫度場產生一定的影響。熱影響區選的寬度不夠大,即達不到熱影響區最低理論值時,會使仿真溫度峰值過大,無法正確指導實際焊接。當選取的熱影響區寬度大于或等于8.5 mm時,溫度場的峰值溫度不再發生變化,即當熱影響區范圍大于焊件匹配的熱影響區寬度的理論值時,就不會對數值模擬的溫度場產生影響,同一位置的溫度變化曲線相同。并且,將熱影響區寬度為6 mm的溫度變化曲線與8.5 mm以上的對比,發現各時刻的溫度值相差在10 ℃以內。這是因為熱影響區寬度與母材厚度有關,工件越薄,熱影響區寬度越接近理論值下限。因此,在確保結果準確性的基礎上,同時考慮建模的方便,對該A字結構進行焊接仿真時,焊接熱影響區統一選取為10 mm的寬度。在對轉臺、起重臂等其他雙臂塔式起重機部位進行焊接仿真時,熱影響區的寬度也可以統一選取為10 mm,能夠在結果可靠的基礎上大幅度地降低離散模型的難度。

4 焊接電流對焊接的影響

焊接過程會受焊接電流、焊接電壓、焊接速度等多個參數的綜合影響。由于篇幅限制,文中先對焊接電流這一焊接參數開展研究,并在特定的焊接電壓、焊接速度的前提下,確定適合該塔尖焊接電流大小。

4.1 焊接電流對溫度場的影響

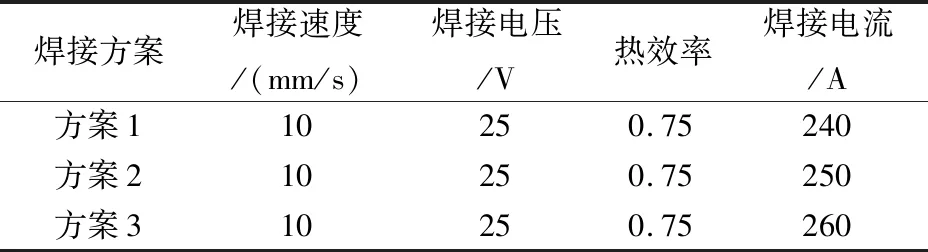

改變焊接電流會使焊接熱輸入量發生改變。如表1所列,在焊接電壓(25 V)、焊接速度(10 mm/s)、焊接熱效率(0.75)等其它焊接參數保持不變的前提下,確定了三組焊接方案,開展焊接電流對焊件焊縫周圍溫度變化影響規律的研究。同樣以圖7中的節點為觀察點,計算出每一焊接電流下的平均溫度變化值,得到圖9中的不同焊接電流下的溫度變化曲線。

表1 不同焊接電流對應的焊接方案

圖9 不同焊接電流下的溫度變化曲線圖

從圖中可以發現,隨著焊接電流的不斷增大,電弧前后的溫度梯度變大,溫度場的最大溫度不斷升高。當電流達到240 A時,焊接的穩態溫度達到1 465.63 ℃,已達到焊件所用材料的融化溫度范圍。但為了保證焊縫周圍的金屬能夠完全融化,需繼續提高焊接電流。當焊接電流達到250 A時,準穩態峰值溫度達到1 538.97 ℃,已超過碳鋼融化溫度的上限,確保焊件能夠完全融化。

4.2 焊接電流對熔池的影響

焊接熱輸入與焊接電流的大小有著密切的關系,其他參數不變,焊接電流一定時,焊接熱輸入即為固定值。把熔池看成一個由焊接熱輸入和熔池散熱引起的熱行為整體,則熔池的散熱量只與其本身的大小、溫度以及其周圍的溫度有關,且散熱的速度與熔池大小和溫度成正比,與周圍溫度成反比。在焊接起始階段,熔池較小且其內部溫度較低,散熱量小于吸熱量,熔池隨著電弧的前移而長大,散熱量也不斷增加,熔池內部的熱量增加速度和熔池長大速度變緩,直到熔池形狀達到一定的尺寸形狀,散熱量等于吸熱量,熔池形狀確定。熔池形狀變化如圖10所示。

圖10 不同焊接電流下的熔池形狀

根據圖10所示,穩態下的熔池的寬度和長度隨著電流的增加不斷增大。這是因為增加焊接電流,會使焊接熱輸入增加,焊接件上的焊縫處的各點的熱輸入也相應增加,導致該焊接件的溫度場分布范圍變大,熔池也逐漸增大。

4.3 焊接電流對殘余應力的影響

焊接電流是影響焊接殘余應力產生的重要因素,而焊后殘余應力會引起焊接件發生疲勞斷裂、失穩,是導致工件使用壽命減短的主要原因之一[8]。因此,在對塔尖該部位的焊接溫度場模擬的基礎上,還對該焊接件的應力場進行了有限元計算,得到如圖11所示的殘余應力云圖。

圖11 不同焊接電流下的殘余應力

從應力云圖中可以看出焊接電流為250 A的平均應力最大為315.03 MPa,260 A的平均應力最大為317.21 MPa,大的焊縫殘余應力發生在焊縫中心處,而且在其他焊接參數不變的情況下,焊后殘余應力會隨著焊接電流的增大而增大。而當焊接電流為250 A時,焊接準穩態峰值溫度就已達到Q345的熔點。

因此,在焊接速度為10 mm/s、焊接電壓25 V的實際焊接情況下,采用250 A的焊接電流較為合適。焊接完成后,可以通過整體熱處理、錘擊焊縫等方法降低焊接殘余應力。

5 結 論

文中針對某型雙臂塔式起重機塔尖的焊接問題,基于熱彈塑性理論,通過使用HyperMesh和SYSWELD軟件進行了數值仿真,得出了適合本塔式起重機仿真分析的網格尺寸與熱影響區寬度,并在特定的焊接電壓和焊接速度的情況下,確定了最佳的焊接電流,為該雙臂塔式起重機的焊接仿真以及實際生產提供了指導。

(1) 對焊接數值模擬的工件進行前處理時,要選取適合的單元尺寸和熱影響區寬度。5 mm是離散該塔尖較為理想的單元尺寸,10 mm的熱影響區寬度可以應用到整個塔吊的焊接模擬。

(2) 在焊接電壓為25 V,焊接速度10 mm/s的情況下,250 A焊接電流的峰值溫度已達到材料熔點,殘余應力也在材料允許值內。因此,采取250 A的焊接電流對該塔尖進行焊接較為合適。

(3) 當其他焊接尺寸不變時,焊接熔池的尺寸與殘余應力都會隨著焊接電流的增大而增大。

(4) 可使用SYSWELD對整體塔吊等其他大型焊接結構進行仿真模擬,能夠大大縮短產品的設計周期,從而降低生產成本。