渦輪盤表面凹槽埋偶結構設計與仿真研究*

梁歡歡,牛宏偉

(中國飛行試驗研究院,陜西 西安 710089)

0 引 言

近年來,軍用航空發動機不斷追求更高的推重比,這不可避免地導致了渦輪進口溫度的提高。目前我國在役軍用航空發動機的渦輪進口溫度約在700~1 200 ℃范圍內,這對渦輪部件尤其是渦輪葉片的結構強度帶來了極大挑戰,使渦輪葉片超溫、蠕變損傷、燒蝕等問題更加惡化,極大地限制發動機的安全性和耐用性。嚴重的超溫現象會在短時間內損壞葉片,甚至打壞發動機并損傷飛機,威脅著飛機的飛行安全,因此開展高溫、高轉速極限工況條件下的渦輪葉片溫度測量,準確測取渦輪轉子葉片的表面溫度及分布,對渦輪葉片熱強度及熱疲勞壽命評估、冷卻結構設計優化與驗證等至關重要,同時為保障飛行安全提供有效的監測手段[1]。

熱電偶的測溫范圍廣,在-200~2 500 ℃之間,堅固耐用,抗沖擊振動性好,測量端較小,測量準確度高[2],因此廣泛應用于渦輪葉片惡劣環境的溫度測量。主要瓶頸問題之一是熱電偶在高溫、高轉速環境下的粘結強度和壽命問題,目前業內主要通過表面刻槽埋偶方式對熱電偶進行固定。將熱電偶埋設在凹槽內,并利用熱噴涂技術在熱電偶表面制備一層涂層,利用涂層與葉片的結合力將熱電偶固定在內,涂層耐高溫性能好,結合強度高,能夠滿足渦輪葉片高溫高轉速工作環境。

與傳統制造業機械加工的銑床銑削加工刻槽“減材制造技術”相比,金屬零件3D打印就是利用各種快速成型技術直接制造金屬功能零件。其基本原理是采用“離散堆積、逐層添加”的方法制備金屬功能零件,相對于傳統的“減材成形”具有高度的柔性和工藝適應性[3],能夠制造傳統方法所無法制備的各類異形、中空、點陣結構的零件,當前主要有:選區激光燒結(Selective Laser Sintering,SLS)技術、直接金屬粉末激光燒結(Direct Metal Laser Sintering,DMLS)、選區激光熔化(Selective Laser Melting,SLM)技術、激光近凈成形(Laser Engineered Net Shaping,LENS)技術和電子束選區熔化(Electron Beam Selective Melting,EBSM)技術等。隨著技術的發展,基于激光增材制造凹槽的高溫高速旋轉件表面熱電偶集成方法采用了一種新的思路,在渦輪盤表面通過增加材料的方式來構造熱電偶埋設通道,能夠在不損傷原結構的前提下實現熱電偶的固定,所增加結構具有與原結構相近的力學性能,組織細小致密,避免了焊接所帶來的氣孔和性能退化問題[4],激光增材制造技術目前已用于受損渦輪葉片快速修復,具有較高的可靠性,尤其適用于空腔、薄壁結構表面熱電偶集成[5]。

某項目的空心冷卻渦輪試驗件溫度測量,需要對渦輪試驗件進行熱電偶改裝,渦輪盤內部由于冷卻設計采用空心結構,壁面最薄處僅數毫米。筆者根據渦輪葉片的溫度測試需求,分別基于銑削加工和激光增材制造技術設計渦輪盤表面凹槽用于鋪設熱電偶的導線和轉接段,通過有限元方法對設計的結構進行了結構強度仿真計算,分析兩種方案構造凹槽后渦輪盤結構的變形和Von-Mises應力分布,校核各部分結構是否滿足強度要求。

1 凹槽結構設計

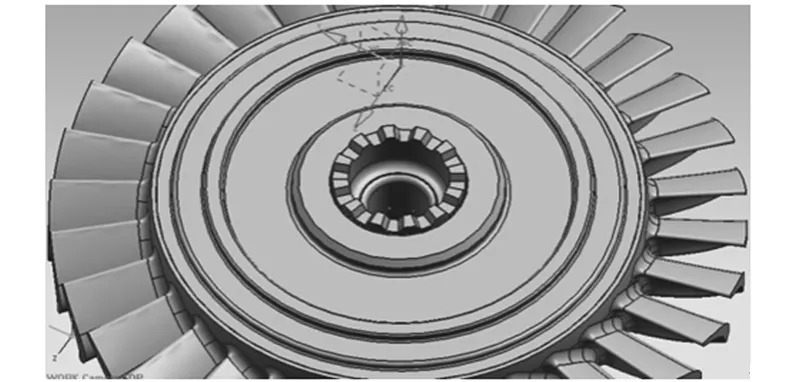

渦輪盤試驗件模型如圖1所示,通過布置熱電偶的方法來測量渦輪葉片表面的溫度,需要在渦輪盤表面構造熱電偶埋設通道,鎧裝熱電偶實物圖如圖2所示。渦輪盤工作的高溫、高壓環境對熱電偶的改裝實施造成很大的困難,另外熱電偶鎧裝段與引線段需要轉接頭過渡,而轉接頭體積和質量相對較大,在渦輪盤高速旋轉時產生巨大的離心力作用下容易甩飛出去,造成葉片損傷等安全隱患。熱電偶轉接頭處直徑約為6 mm,需要在渦輪盤上加工3 mm的半圓柱形槽來埋設接頭,后續通過點焊、熱噴涂、涂膠等方法對熱電偶轉接頭和引線進行固定。根據目前技術手段,考慮以下兩種可行的方法。

圖1 渦輪盤試驗件模型

圖2 鎧裝熱電偶實物圖 圖3 LDM工藝增加的組織結構參考

(1) 數控銑床銑削加工(以下簡稱“銑削法”)。將試驗件固定,使用高速旋轉的銑刀在試驗件上走刀,切出需要的形狀和特征。銑削加工可進行復雜外形和特征的加工,加工效率高、成本低,時間周期短,但銑削刻槽容易造成局部應力集中。

(2) 激光增材制造技術(以下簡稱“增材法”)。利用激光增材技術在渦輪盤表面增加與熱電偶直徑相當厚度的溝槽,作為埋偶通道。激光增材制造選用LDM工藝,即以送粉為技術特征的激光沉積制造(Laser Deposition Melting,LDM),是在已有渦輪盤結構上增加材料,達到改變材料結構的目的。粉末材料使用與渦輪盤相同材料的K4169鎳基合金粉末,LDM工藝增加的組織結構如圖3所示。激光增材制造技術不會破壞原有結構的完整性,避免了渦輪盤強度的下降,但對加工面有一定要求,曲面加工存在困難,加工成本高,成型效率和精度低。

使用“銑削法”和“增材法”構造渦輪盤表面半圓柱形凹槽結構設計方案如圖4所示。

圖4 渦輪盤表面半圓柱形凹槽的結構設計圖

2 靜強度仿真計算

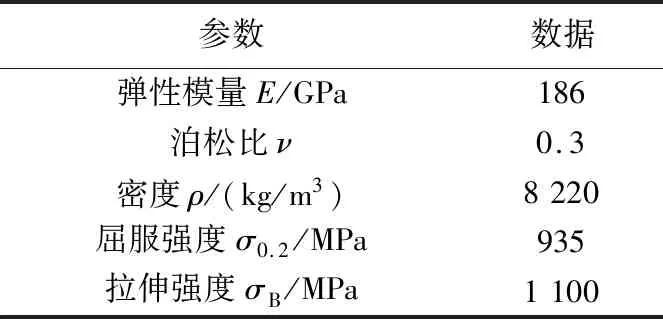

渦輪盤及其工裝的三維模型如圖5所示。渦輪盤使用K4169鑄造高溫合金材料加工而成,材料屬性見表1。由于模型較復雜,設計過程中為了減少工作量取四分之一模型,仿真計算時以旋轉軸為中心施加旋轉對稱,如圖6所示。

表1 K4169鑄造合金材料屬性

圖5 渦輪盤及其工裝的1/4模型 圖6 施加旋轉對稱

2.1 銑削法設計方案的仿真計算

有限元模型建立:有限元模型采用四面體網格劃分,對凹槽部分進行局部網格細化,劃分得到412 747節點,266 268單元,如圖7所示。

圖7 渦輪盤有限元模型網格劃分 圖8 約束施加示意圖

約束施加:渦輪盤與工裝各安裝面之間接觸設置為綁定接觸。在安裝渦輪盤的工裝一端施加固定約束,按照渦輪葉片的旋轉方向對全局施加最大旋轉速度21 000 r/min,如圖8所示。

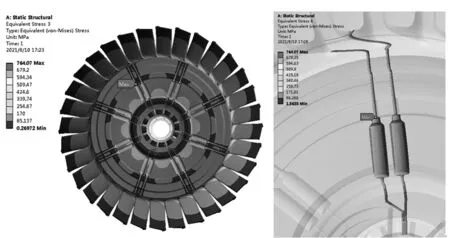

仿真計算結果分析:渦輪盤及其表面銑削加工凹槽的結構變形分布如圖9所示,可以看出旋轉過程中在離心力作用下,整個結構的變形從旋轉軸心向外逐漸增大,最大變形為0.32 mm,位于葉片的尖端。銑削法整個結構的Von-Mises應力分布如圖10所示,凹槽部分局部的Von-Mises應力分布如圖11所示,可以看出渦輪葉片應力從葉根到葉尖呈遞減趨勢,銑削加工凹槽部分對渦輪盤表面應力分布有明顯的改變,凹槽部分存在明顯的局部應力集中,最大應力為764.07 MPa,位于不同直徑凹槽的連接過渡部位。

圖9 變形分布云圖(銑削法)

圖10 Von-Mises應力分布云圖(銑削法) 圖11 銑削凹槽部分的局部應力云圖

2.2 增材法設計方案的仿真計算

增材法仿真計算的有限元模型建立及約束施加方法與銑削法相同。

仿真計算結果分析:渦輪盤及其表面增材制造凹槽的整體結構變形分布如圖12所示,可以看出整個結構的最大變形為0.34 mm,位于葉片的尖端。增材法整個結構的Von-Mises應力分布如圖13所示,最大應力為580.85 MPa,位于渦輪盤與工裝接觸面,如圖14所示,渦輪葉片應力從葉根到葉尖呈遞減趨勢。增材部分局部的Von-Mises應力分布如圖15所示,可以看出增材的凹槽部分與渦輪盤過渡處應力較大,局部最大應力大約為454 MPa。

圖12 變形分布云圖(增材法)

圖13 Von-Mises應力分布云圖(增材法)

圖14 最大應力位置 圖15 增材部分局部應力分布云圖

3 結 語

對比分析可以看出,銑削法和增材法方案設計凹槽的渦輪盤整個結構的變形分布規律相似,變形從旋轉軸心向外逐漸增大,最大變形位于葉片的尖端。銑削法和增材法構造凹槽都改變了渦輪盤表面原有結構的應力分布,渦輪盤銑削法加工會造成凹槽部分的應力集中,尤其在不同直徑刻槽的連接部位應力集中更加顯著,增材法加工部分附近的應力分布相對比較均勻。銑削法最大應力為764.07 MPa,增材法最大應力為580.85 MPa,兩種方法得到的最大應力都小于K4169材料的屈服強度935 MPa,滿足強度設計要求。與傳統銑削加工工藝相比,增材法對于局部應力集中具有明顯的改善,為空心冷卻薄壁結構渦輪盤的熱電偶改裝提供了一種新的思路。