某型發射裝置復合材料推臂結構輕量化研究*

何 潔,黃益民,劉 彬,梁攀攀

(1.中國空空導彈研究院,河南 洛陽 471009; 2. 陸裝駐洛陽地區航空軍事代表室,河南 洛陽 471009)

0 引 言

未來高性能戰機對結構重量的要求會越來越苛刻,因此輕量化材料在新型戰機中的應用也越來越多,大量應用具有優異比強度、比剛度以及結構、性能可設計性的先進復合材料已經成為一種趨勢[1]。

機載發射裝置一般多采用鋁合金或不銹鋼,其中大多選用硬鋁型材作為主承力件和次承力件,僅靠結構設計來實現減重太過被動局限,而選用比強度高出鋁合金6~10倍、比模量高出4倍的復合材料實現結構減重的目標就相對容易很多。機載彈射發射裝置輕量化設計是現階段機載武器系統的重點研究方向之一[2]。

目前,美國MMS公司研制的武裝直升機采用復合材料發射架,重量比金屬材料發射架減重約50%,且已通過軍用標準810 h的嚴格測試[3];英國Cobham公司研制的新一代導彈發射架AML(Advanced Missile Launcher),其前、后整流罩均選用復合材料,整個發射架重量≤30 kg,比同類金屬材料的發射架要輕30%[4];美國Raytheon公司研制復合材料發射架導軌,用增強材料和多層結構提高發射架的耐疲勞、耐腐蝕性能[5]。國內方面,復合材料在機載發射裝置領域的應用還不夠成熟,目前的研究還需要經過大量的試驗驗證才能應用于實際工程中。對于發射裝置而言,其重量直接影響武器系統的綜合性能,成為產品競標中的一項關鍵指標[6]。因此,發射裝置的輕量化設計研究已刻不容緩。

筆者以某型機載彈射發射裝置的碳纖維復合材料推臂為研究對象,建立了復材推臂的有限元模型,進行了強度仿真計算,隨后對其進行了靜力拉伸試驗,并跟隨整機進行了彈射試驗和環境試驗等,從而驗證了該復材推臂滿足設計要求,為機載發射裝置的輕量化設計研究奠定了基礎。

1 推臂結構數值模型

1.1 推臂結構組成

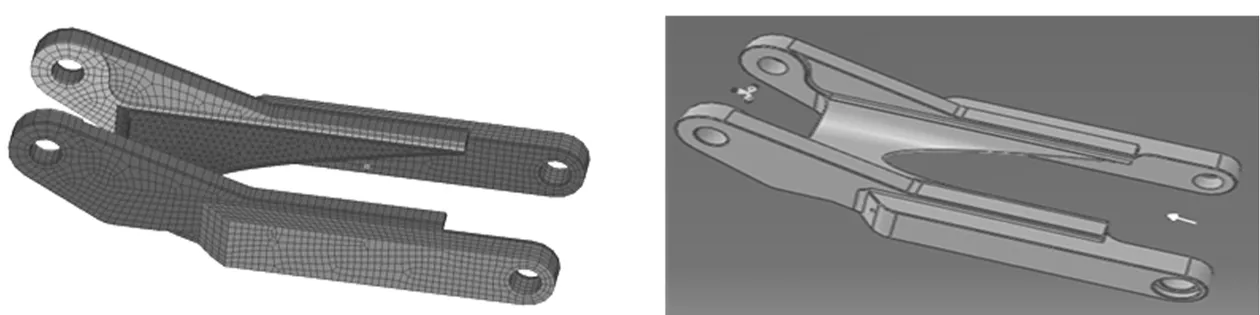

機載彈射發射裝置中,主推臂與副推臂組成彈射機構,用以將導彈安裝固定在發射裝置上,并實現對導彈的懸掛運載和彈射;彈射過程結束時,實現導彈分離;導彈分離后,保證重新回到運輸狀態,并鎖緊固定。文中選取的推臂作為副推臂,用來支撐主推臂,如圖1所示。為保證彈射機構的打開及收回,在發射裝置工作過程中,推臂承受短時間(100 ms)的面內壓縮載荷。

圖1 復合材料推臂結構模型

文中選用的推臂鋁合金試驗件已通過結構試驗的驗證,基于原鋁合金模型,該結構連接接頭處將采用混合結構,即在接頭處鋁合金結構作為主承力結構,通過膠接加螺栓連接將主承力鋁合金接頭與復合材料主體結構進行連接,傳遞載荷,同時在接頭附近區域進行補強設計,降低結構應變水平,使結構在給定載荷條件下滿足設計指標要求。

1.2 材料參數

根據發射裝置推臂的載荷要求,推臂主承力的連續纖維區域采用日本東麗T700碳纖維單向帶(牌號U7190)鋪層,根據工藝可制造性,表面結構采用平紋碳布(牌號CF3011)。采用樹脂傳遞模塑(RTM)成型工藝,樹脂基體采用中溫固化環氧樹脂(牌號XY3261),材料力學性能如表1所列。

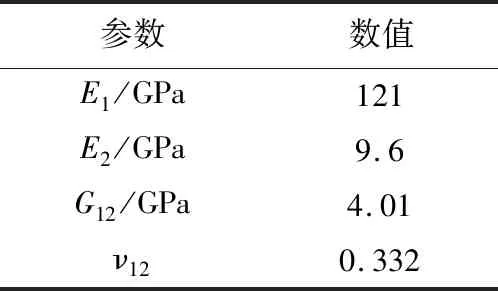

表1 U7190/XY3261復合材料力學性能

推臂復材選用0°、-45°、45°、90°的4種鋪層角度,在連續鋪層區,鋪層順序為:[0/45/-45/02/45/03/45/0/90/0/45/03/-45/02/90/03/45/02/45/03/-45/02/45/90/0345/02/-45/03/45/02],考慮推臂的載荷特點,承擔面內壓縮載荷的0°纖維盡量多,比例設計為65%;同時推臂還承擔面內彎曲載荷,因此45°纖維和-45°纖維比例均設計為14.5%。

基于航空航天部門復合材料的設計經驗,對本結構選材而言,壓縮強度許用值為4 500 με,拉伸強度許用值為5 000 με是相對合理的,也是相對保守的。

1.3 網格劃分及邊界條件

在復材推臂的建模過程中,推臂的側壁主承力區采用六面體單元進行網格劃分,按照復合材料鋪層定義進行單元的屬性定義,兩端端頭和中間的實體部分采用四面體單元進行網格劃分,按照各向同性材料進行單元定義,有限元模型如圖2所示。

圖2 推臂有限元模型圖3 推臂加載模型

對復材推臂裝配孔或者載荷施加孔處,均采用位移耦合單元進行位移約束或者載荷施加,推臂邊界條件為左端加固定約束(U1=U2=U3=0),受力可簡化為沿軸向承受78 kN的壓縮載荷,如圖3所示。

1.4 推臂計算結果

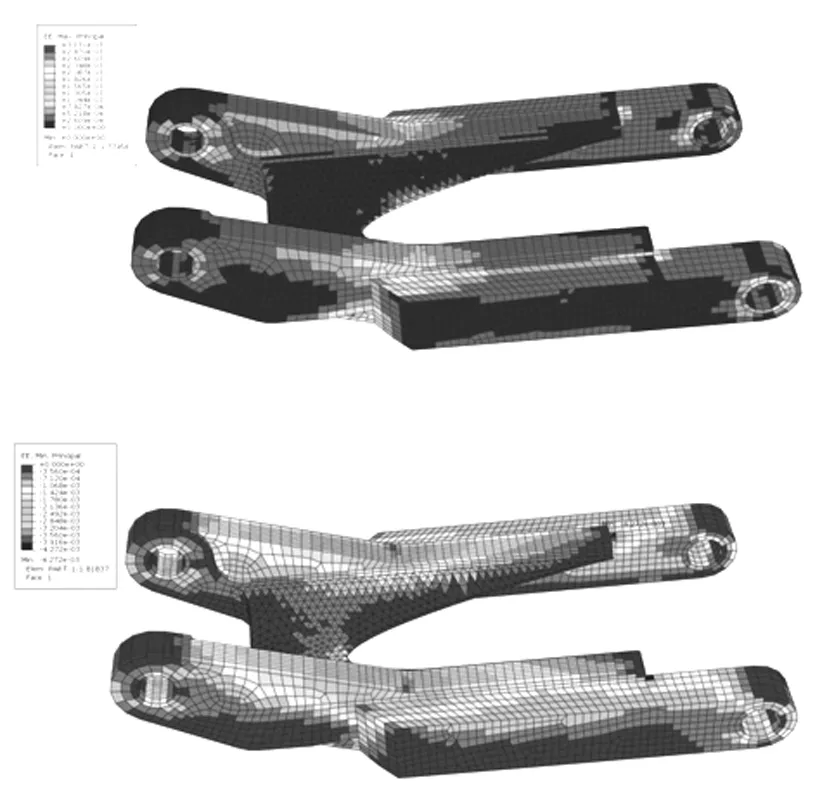

對復合材料推臂計算,應變云圖如圖4所示。

圖4 復合材料推臂計算結果

根據計算結果可知,推臂失效薄弱部分均分布在工字梁T型過渡處,最大拉應變為3 131 με,最大壓應變為4 272 με。考慮計算結果為點應變,除應力集中點外,其余部分最大應變在3 000 με以內。根據強度校核計算結果可知,推臂在載荷條件下滿足強度設計指標要求。

按照同樣的載荷要求計算同結構的原鋁合金材料推臂,應變云圖變化趨勢一致,說明該復材推臂經過結構設計和鋪層設計后,其整體載荷的分配比較合理,可判斷推臂結構設計和鋪層設計滿足設計要求。

2 靜力試驗

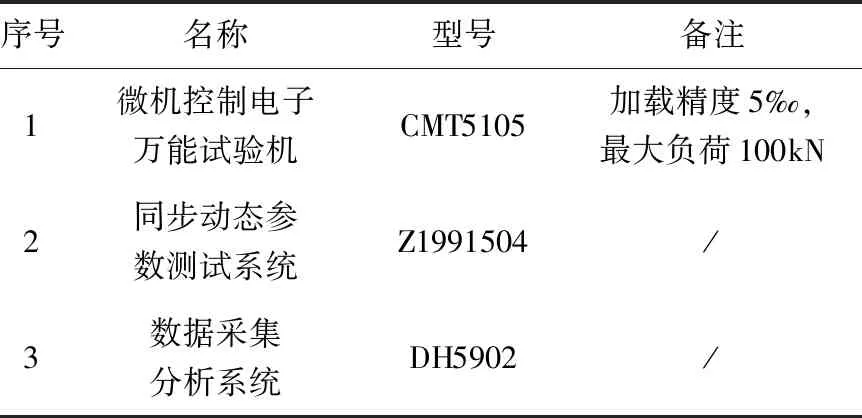

本試驗的目的主要是考核復材推臂的承載能力,同時驗證該推臂是否滿足強度設計要求。試驗件為T700/樹脂基復材推臂。本試驗采用的試驗設備如表2所列。

表2 試驗設備一覽表

將主推臂和副推臂組成一組試驗件,在拉/壓試驗臺上加裝后如圖5所示。將推臂用專用夾具固定在試驗臺上,以2 mm/min的速度加載,對兩軸施加壓縮載荷并進行測試。

圖5 推臂力學試驗

通過應變片監測推臂危險區域的應變來判斷其承載能力,載荷與應變結果如表3所列。

表3 試驗件加載力值與應變測量結果

將A、B、C點的應變值進行分析對比,應變與加載力值之間的關系如圖6所示。

圖6 復材推臂A、B、C點加載率-應變曲線

試驗結果表明,復材推臂在1.5倍的工作載荷下仍能保持結構的穩定性。

復材推臂在后期隨整機進行了各項試驗,如靜力強度、高低溫、溫度沖擊、功能振動、耐久振動、沖擊等,在試驗中和試驗后,推臂都能正常可靠工作,結構未發現有異常。此外,復材推臂根據GJB150.11A的要求,完成了鹽霧試驗,試驗后在復合材料及其與銅套裝配的部位均未發現有腐蝕現象,后續還需其他掛飛等復雜試驗驗證。

最后,對相同結構的鋁合金試件和復材試件進行稱重對比,發現同結構的復材推臂比鋁合金推臂質量要輕大約32%,減重效果明顯,為該材料在機載發射裝置上的應用提供了理論依據和數據支撐。

3 結 論

文中通過對某型機載發射裝置碳纖維復合材料推臂進行仿真計算和試驗,得出以下結論。

(1) 根據強度校核計算結果可知,推臂在載荷條件下滿足強度設計指標要求。按照同樣的載荷要求計算同結構的原鋁合金材料推臂,應變云圖變化趨勢一致,可判斷推臂結構設計和鋪層設計滿足設計要求。

(2) 通過對復材推臂進行靜力試驗、鹽霧試驗和整機試驗驗證,結合應變測量數據,證明其滿足強度、剛度和各種環境適應性要求。

(3) 對比同等鋁合金試件,復材推臂重量明顯減輕大約32%,減重效果顯著,為該材料在機載發射裝置上的工程應用提供了理論指導和試驗依據。