基于正交試驗(yàn)的盾構(gòu)機(jī)吊耳結(jié)構(gòu)尺寸優(yōu)化設(shè)計(jì)*

王 哲,王宏偉,周 俊,張 拓

(北方重工集團(tuán)有限公司,遼寧 沈陽 110000)

0 引 言

近年來,國(guó)內(nèi)諸多城市興起了大規(guī)模的市政工程,尤其一些大城市更是將地下軌道交通的建設(shè)作為重中之重。但由于受到道路交通和施工場(chǎng)地等因素的制約,諸多隧道施工方法難以適用,在此種情況下,對(duì)城市正常機(jī)能影響最小的地下施工方法——盾構(gòu)施工法得到了較為廣泛的應(yīng)用[1]。盾構(gòu)機(jī)盾體的重量和結(jié)構(gòu)尺寸較大,故而在吊運(yùn)運(yùn)輸時(shí)存在較高的風(fēng)險(xiǎn),若盾體在搬運(yùn)過程中吊耳出現(xiàn)損壞情況,那么無論是對(duì)于設(shè)備本身還是施工人員的安全,都會(huì)造成無法挽回的嚴(yán)重后果[2]。因此,采用合理的吊運(yùn)方式和安全可靠的吊耳設(shè)計(jì)就具有了重要的意義。

李超峰[3]以成都地鐵6號(hào)線隧道建設(shè)工程為例,指出了盾構(gòu)機(jī)吊運(yùn)施工所需的前期準(zhǔn)備工作及吊具、吊耳的選擇,并驗(yàn)證了該工程吊運(yùn)作業(yè)的安全性。侯學(xué)綱等[4]分別構(gòu)建了大型非標(biāo)吊耳的數(shù)學(xué)模型和有限元模型,并將兩種計(jì)算結(jié)果進(jìn)行了對(duì)比,證明了有限元計(jì)算的優(yōu)勢(shì)。筆者主要以北方重工集團(tuán)有限公司生產(chǎn)的某型號(hào)土壓平衡盾構(gòu)機(jī)的前盾吊耳為例,探索了吊耳的布置及其結(jié)構(gòu)尺寸的優(yōu)化設(shè)計(jì),為實(shí)際吊耳設(shè)計(jì)提供了一定的參考價(jià)值。

1 盾體吊耳設(shè)計(jì)的理論基礎(chǔ)

前盾吊耳一般要求成對(duì)選用,起吊時(shí)要求每組吊耳盡可能受力均勻,且為確保吊耳使用的安全性和可靠性,吊耳生產(chǎn)前務(wù)必要進(jìn)行強(qiáng)度校核。

1.1 吊耳使用的基本要求

(1) 吊耳生產(chǎn)前務(wù)必經(jīng)過設(shè)計(jì)計(jì)算。

(2) 吊耳孔中心距吊耳邊緣的距離不得小于吊耳孔的直徑。

(3) 吊耳與設(shè)備的焊接須選用與母材相適應(yīng)的焊條。

(4) 吊耳與設(shè)備的焊接須由合格的持證焊工施焊。

(5) 吊耳焊接完成后,務(wù)必進(jìn)行探傷作業(yè)。

(6) 可根據(jù)實(shí)際情況設(shè)置吊耳加強(qiáng)筋。

1.2 吊耳布置

盾體在起吊時(shí),吊具會(huì)穿過吊耳的耳孔并通過吊索進(jìn)行起重起吊。吊耳的位置布置主要取決于盾體的內(nèi)部結(jié)構(gòu)和吊運(yùn)條件,吊耳通常焊接在盾體的上部,呈對(duì)稱布置,且盡量焊接在盾體內(nèi)部布置筋板的位置。當(dāng)采用4個(gè)吊耳起吊時(shí),無論任何結(jié)構(gòu)形式的吊耳,其總公稱吊重均應(yīng)大于工件重量的2倍,起吊工件時(shí)鋼絲繩和水平面的夾角應(yīng)不小于60°。

1.3 吊耳受力理論計(jì)算

(1) 拉應(yīng)力計(jì)算

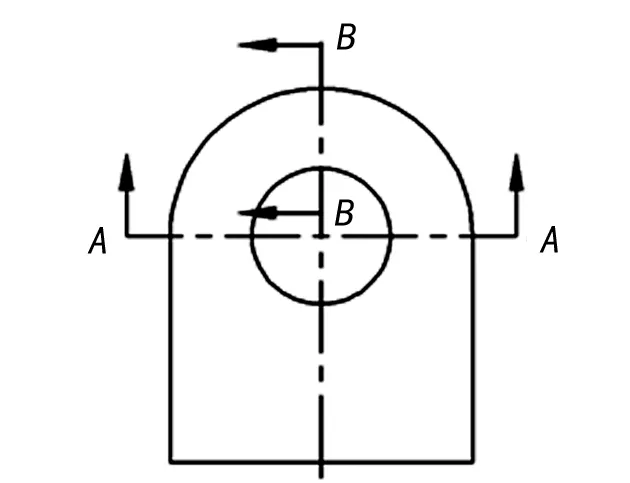

吊耳拉應(yīng)力最不利的位置在A-A截面,如圖1所示,其強(qiáng)度計(jì)算公式:

圖1 吊耳拉應(yīng)力分析

σ=N/S1

(1)

σ≤[σ]

(2)

式中:σ為拉應(yīng)力;N為荷載;S1為A-A斷面處的截面積;[σ]為鋼材允許拉應(yīng)力。

(2) 剪應(yīng)力計(jì)算

剪應(yīng)力的最不利位置在B-B截面,如圖1所示,其強(qiáng)度計(jì)算公式為 :

τ=N/S2

(3)

τ≤[τ]

(4)

式中:τ為剪應(yīng)力;S2為B-B斷面處的截面積;[τ]為鋼材允許剪應(yīng)力。

2 前盾吊運(yùn)有限元分析

2.1 吊運(yùn)設(shè)計(jì)

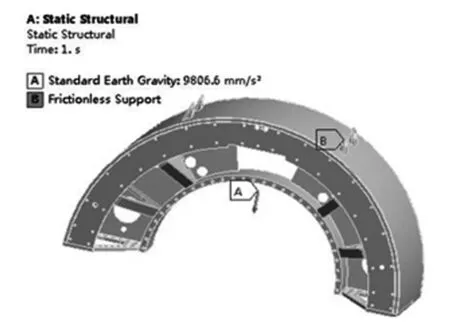

因現(xiàn)場(chǎng)施工條件的限制,文中所涉及到的盾體要求能夠進(jìn)行分半吊裝,所以主要討論前盾上半盾體的吊運(yùn)問題。根據(jù)上述吊耳設(shè)計(jì)的理論基礎(chǔ)和實(shí)際工程案例,初步設(shè)計(jì)了4個(gè)起重吊耳,并繪制了前盾上半盾體的吊運(yùn)示意圖,如圖2所示。

圖2 前盾吊運(yùn)示意圖

2.2 有限元仿真模型的建立

有限元仿真軟件ANSYS Workbench提供了兩種幾何建模方法,一種源于Design Modeler程序,能夠直接使用特征描述和參數(shù)化進(jìn)行簡(jiǎn)單的2D草圖和3D實(shí)體模型的繪制;另外一種是載入其它三維軟件生成的3D模型以進(jìn)行項(xiàng)目分析。由于盾體的3D模型相對(duì)復(fù)雜,所以文中首選在SolidWorks軟件里面構(gòu)建3D模型,然后導(dǎo)入ANSYS Workbench里進(jìn)行仿真分析。

網(wǎng)格劃分是有限元分析過程中重要的一環(huán),網(wǎng)格的數(shù)量、質(zhì)量、分界點(diǎn)和分界面等因素直接影響軟件的計(jì)算規(guī)模和精度,適當(dāng)增加網(wǎng)格數(shù)量會(huì)提高計(jì)算精度,但過多的網(wǎng)格會(huì)增加計(jì)算時(shí)間[5]。對(duì)模型整體采用四面體網(wǎng)格劃分,吊耳區(qū)域網(wǎng)格大小設(shè)置為60 mm,其他部分網(wǎng)格大小設(shè)置為70 mm,劃分后共獲得322 556個(gè)節(jié)點(diǎn),178 087個(gè)單元。

盾體吊運(yùn)時(shí)主要受自重和吊具對(duì)吊耳的拉力作用,加載與約束相對(duì)簡(jiǎn)單。對(duì)整個(gè)模型施加重力載荷,然后在四個(gè)吊耳的中心孔設(shè)置無摩擦的支撐約束,如圖3所示。

圖3 盾體吊運(yùn)時(shí)的加載與約束

2.3 仿真結(jié)果分析

吊運(yùn)過程中前盾的等效應(yīng)力云圖如圖4所示,最大等效應(yīng)力數(shù)值為48.121 MPa,位置出現(xiàn)在圖4中左側(cè)下方的吊耳孔附件,由于該數(shù)值遠(yuǎn)小于吊耳材料(Q355NB)的屈服極限355 MPa,故滿足使用要求。圖4中沿盾體軸線方向不同位置的吊耳及吊耳周邊盾體的表面呈現(xiàn)了等效應(yīng)力數(shù)值不同的情況,這主要是因?yàn)閳D4中上方兩個(gè)吊耳連接的盾體內(nèi)側(cè)有板筋支撐,減小了吊耳及其周邊區(qū)域的變形,降低了該區(qū)域的應(yīng)力。前盾吊運(yùn)時(shí)的位移云圖如圖5所示,最大位移出現(xiàn)在盾體上、下半接合面處,數(shù)值為0.47 mm,這表明盾體在吊運(yùn)的過程中出現(xiàn)了形變,但其變形量在可接受范圍內(nèi),故不影響盾體使用。

圖4 前盾吊運(yùn)時(shí)等效應(yīng)力云圖 圖5 前盾吊運(yùn)時(shí)的位移云圖

3 基于正交試驗(yàn)的結(jié)構(gòu)尺寸優(yōu)化設(shè)計(jì)

3.1 結(jié)構(gòu)優(yōu)化設(shè)計(jì)的流程

結(jié)構(gòu)優(yōu)化設(shè)計(jì)是指在滿足給定要求的前提下,設(shè)計(jì)出具有最優(yōu)結(jié)構(gòu)形狀、尺寸的零部件,它是將優(yōu)化技術(shù)與有限元分析技術(shù)相結(jié)合而形成的一種設(shè)計(jì)方法[6]。優(yōu)化問題的實(shí)質(zhì)是指確定最小化或最大化,即在滿足一定約束條件的前提下,選取優(yōu)化變量使目標(biāo)函數(shù)值達(dá)到最小或最大,其數(shù)學(xué)模型(以最小化為例)一般形式可以表示為:

(5)

式中:gu(X)≤0為不等式約束條件;f(X)為設(shè)計(jì)變量組成的矩陣;hv(X)=0為等式約束條件。

優(yōu)化三要素包括目標(biāo)函數(shù)、優(yōu)化變量和約束條件,針對(duì)盾體吊耳的優(yōu)化設(shè)計(jì)即尋找在約束條件限制下使目標(biāo)函數(shù)值最小或者最大的結(jié)構(gòu)尺寸。

3.2 正交試驗(yàn)設(shè)計(jì)

正交試驗(yàn)設(shè)計(jì)簡(jiǎn)稱正交設(shè)計(jì),它基于“均衡分散、整齊可比”的思想,應(yīng)用正交試驗(yàn)表在考察范圍內(nèi)均衡抽樣,力求通過少量的試驗(yàn)次數(shù)來獲得良好的試驗(yàn)結(jié)果[7]。正交試驗(yàn)流程包括:明確影響因素與評(píng)價(jià)指標(biāo);繪制因素水平表;試驗(yàn)并獲取相關(guān)數(shù)據(jù);分析試驗(yàn)數(shù)據(jù),并選出較優(yōu)水平數(shù)據(jù);驗(yàn)證最優(yōu)試驗(yàn)結(jié)果。

3.3 吊耳使用性能影響因素

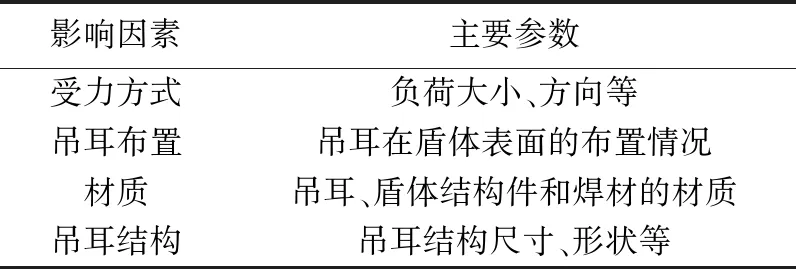

影響盾體吊耳使用性能的因素有很多,大致可歸納為以下幾類,見表1所列。

表1 影響吊耳使用性能的因素

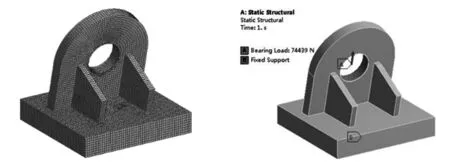

本節(jié)主要研究盾體吊耳在靜載加載時(shí)的力學(xué)性能,因此可僅選取吊耳、筋板和部分盾體結(jié)構(gòu)作為研究對(duì)象,以此簡(jiǎn)化分析模型,如圖6所示。

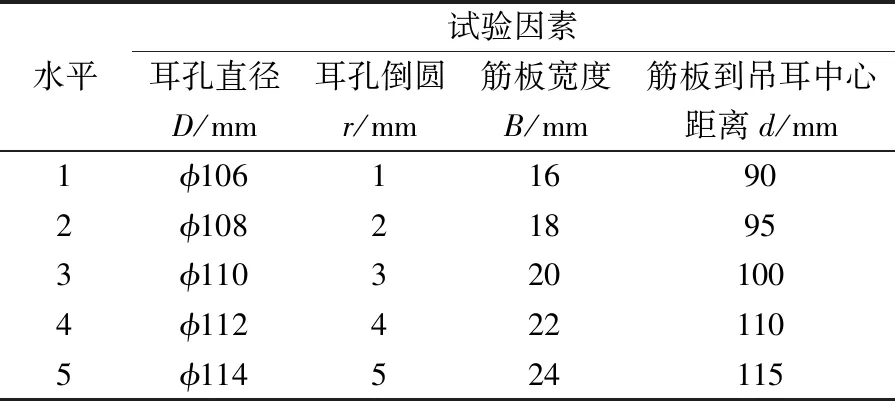

吊耳各主要結(jié)構(gòu)尺寸的優(yōu)化選取范圍應(yīng)接近原有結(jié)構(gòu)尺寸,因此文中選擇的主要結(jié)構(gòu)尺寸范圍為:耳孔直徑D:?106~?114 mm;耳孔倒圓r:1~5 mm;筋板寬度B:16~24 mm;筋板到吊耳中心距離d:90~110 mm。

3.4 正交試驗(yàn)

本節(jié)采取四因素、五水平的正交試驗(yàn)表L25(54)進(jìn)行設(shè)計(jì)試驗(yàn),因素水平表見表2所列。

表2 正交試驗(yàn)因素水平表

將簡(jiǎn)化后的吊耳3D模型導(dǎo)入ANSYS Workbench中,用六面體網(wǎng)格劃分模型,網(wǎng)格大小設(shè)置為8 mm,共產(chǎn)生了167 967個(gè)節(jié)點(diǎn),40 096個(gè)單元。如圖7所示為吊耳的有限元模型。依據(jù)上半盾體的實(shí)際重量,對(duì)吊耳施加74 439 N的軸承載荷,同時(shí)對(duì)模型的底面進(jìn)行全約束操作,如圖8所示為吊耳的加載與約束模型。

圖7 吊耳有限元模型 圖8 吊耳加載與約束模型

根據(jù)上述列出的正交試驗(yàn)因素水平表進(jìn)行25組仿真求解,獲得了如表3所列的正交試驗(yàn)結(jié)果,該表可為后續(xù)分析各因素對(duì)吊耳最大等效應(yīng)力的影響規(guī)律及尋找最優(yōu)的結(jié)構(gòu)尺寸組合提供數(shù)據(jù)支持。

表3 正交試驗(yàn)結(jié)果記錄表

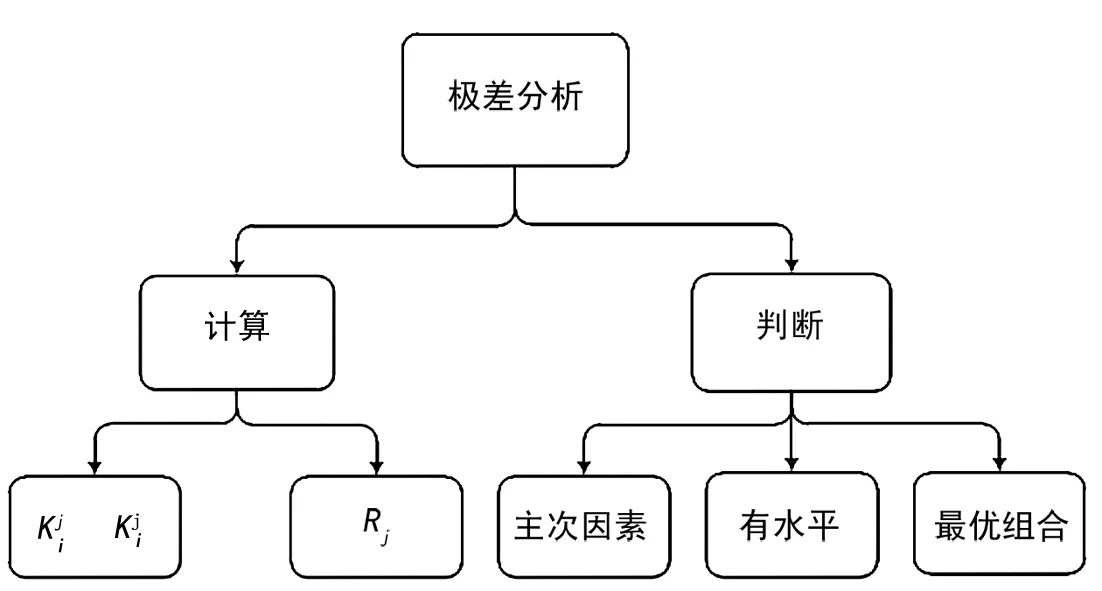

常規(guī)的正交試驗(yàn)結(jié)果分析方式主要包括極差分析法和方差分析法,其中極差分析法計(jì)算簡(jiǎn)便、效果直觀,因此在對(duì)正交試驗(yàn)結(jié)果的分析過程中得以廣泛應(yīng)用[8]。極差分析法可分為判斷和計(jì)算兩個(gè)部分,能夠獲得各因素對(duì)試驗(yàn)指標(biāo)影響的主次順序、影響趨勢(shì)及最優(yōu)組合方案,如圖9所示。

圖9 正交試驗(yàn)極差分析組成示意圖

(6)

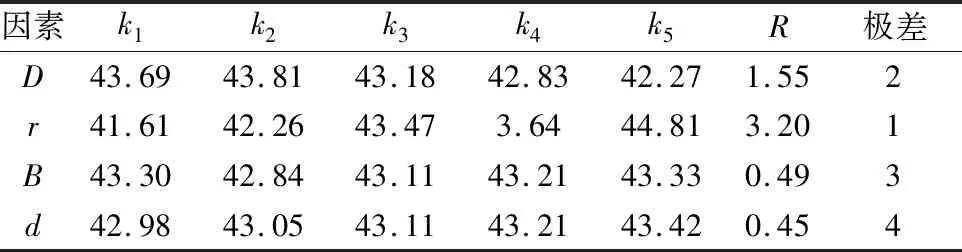

因素的極差計(jì)算結(jié)果越大,則表明該因素對(duì)評(píng)價(jià)指標(biāo)的影響程度越明顯,進(jìn)而可以獲知各因素影響評(píng)價(jià)指標(biāo)的主次順序,計(jì)算結(jié)果如表4所列。

表4 極差分析表

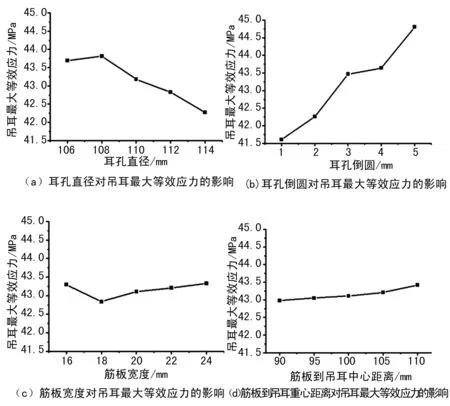

由上述極差分析可知各因素對(duì)吊耳最大等效應(yīng)力的影響程度由大到小依次為:耳孔倒圓r、耳孔直徑D、筋板寬度B、筋板到吊耳中心距離d。如圖10所示展示了各尺寸因素對(duì)吊耳最大等效應(yīng)力的影響趨勢(shì)。

圖10 各因素對(duì)吊耳最大等效應(yīng)力的影響趨勢(shì)圖

綜上分析可知,若想吊耳承受的最大等效應(yīng)力降至最低,選取的吊耳最優(yōu)尺寸組合為r1D5B2d1,即:耳孔直徑尺寸D為?114 mm、耳孔倒圓r為1 mm、筋板寬度B為18 mm、筋板到幾何中心距離d為90 mm。

3.5 算例及實(shí)物

建立尺寸優(yōu)化后的吊耳三維模型,再次對(duì)其進(jìn)行有限元分析,獲得了吊耳的等效應(yīng)力云圖和位移云圖,如圖11、12所示。

圖11 吊耳等效應(yīng)力云圖 圖12 吊耳位移云圖

此時(shí),吊耳最大等效應(yīng)力的位置出現(xiàn)在耳孔兩側(cè),最大等效應(yīng)力41.045 MPa,相比原標(biāo)準(zhǔn)吊耳最大等效應(yīng)力的數(shù)值44.088 MPa降低了7.4%,該數(shù)值小于吊耳材料的屈服強(qiáng)度,且吊耳的變形量較小,故滿足設(shè)計(jì)要求。圖13和圖14分別為盾構(gòu)機(jī)及前盾吊耳實(shí)物照片。

圖13 盾構(gòu)機(jī)實(shí)物 圖14 前盾及其焊接吊耳

4 結(jié) 論

文中依托具體的盾體吊運(yùn)工程案例,將有限元分析技術(shù)和正交試驗(yàn)法相結(jié)合,探索了盾體吊耳的布置、主要結(jié)構(gòu)尺寸對(duì)最大等效應(yīng)力的影響規(guī)律及吊耳的最優(yōu)尺寸組合,得到了如下結(jié)論。

(1) 盾體吊耳宜布置在盾體內(nèi)側(cè)有筋板的位置,能有效地降低盾體和吊耳的受力。

(2) 通過極差分析可知,各尺寸對(duì)吊耳最大等效應(yīng)力的影響程度由大到小依次為:耳孔倒圓、耳孔直徑、筋板寬度、筋板到吊耳中心距離。

(3) 將有限元仿真和正交試驗(yàn)法相結(jié)合能夠獲取盾體吊耳的最優(yōu)尺寸組合,優(yōu)化后相比原標(biāo)準(zhǔn),吊耳的最大等效應(yīng)力降低了7.4%,對(duì)今后吊耳的設(shè)計(jì)有著積極的參考意義。