大冷柜BD-625箱體結構設計*

李艷芹,張德海,王 濤

(鄭州輕工業大學 機電工程學院, 河南 鄭州 450002)

0 引 言

伴隨著全球經濟的不斷增長,人們的物質生活水平不斷提高,冰柜的出現,很大程度上滿足了人們對高品質物質生活的追求;除此之外,冷凍儲存可以有效防止細菌滋生,對于食品安全及人類飲食健康起到很大促進作用。家用冷柜是一種全天候工作的家用電器,日常工作中會消耗大量的電能,而且每年仍有超過9 000萬臺冰箱在中國制造并銷入市場。目前,能源緊缺、大氣污染、地球溫室效應等問題是全球面臨的重大難題,作為家庭中使用的最普通的電器,冰箱冰柜在家用用電中占到相當大的比例。我國本來就是一個能源短缺的國家,節能減排是我國的新興戰略。因此冰箱冰柜的節能不僅對節約能源而且對環境保護均具有十分深遠的影響[1]。

冷柜,也稱冷藏柜。通過制冷元器件壓縮機、蒸發器等進行制冷,箱體和門體組成封閉空間來保冷,綜合達到制冷的效果。冷柜按照用途可以分為臥式展示柜SD、冷藏冷凍箱可轉換BC/BD、冷藏冷凍箱BCD 、酒品儲藏柜JC、立式展示柜 SC等。其中臥式展示柜多用于超市食品保鮮冷凍以及展示;轉換型冷藏冷凍箱可進行冷藏和冷凍之間的轉換;酒品儲藏柜的觀賞性和實用性并重,需結構美觀大方并能維持一定溫度不變等等。

根據市場上對于冷柜的需求來看,冷柜今后的研究發展方向和發展趨勢主要表現為:節能化、多功能化、小型便捷化、大型化、智能化、環保化等[2]。中國作為世界上最大的冰箱生產國,在全球發展的大環境下,生產研發綠色、節能、環保型冰箱冷柜已是大勢所趨,這也是設計人員今后著重研究的發展方向。

筆者針對大冷柜BD625的箱體進行結構設計,采用系列實驗對比的方法對制冷系統中的蒸發器、冷凝器、壓縮機進行了優化匹配和改進;對絕熱層進行優化設計計算,確立了70 mm超厚保溫層作為最終尺寸;研究了微孔發泡技術的優點并應用于該產品設計;為減少冷氣泄露,選用雙門封結構阻止冷氣泄露,以達到降低能耗等級的目的,此次研究為國內家電行業進行節能設計研究提供了借鑒價值。

1 冷柜箱體結構設計

臥式冷柜的發泡箱主要由箱體外殼、箱內膽、箱框和箱底板等結構通過相關的密封手段進行密封,然后灌注一定量的泡料進行發泡形成有一定承載能力的箱體。發泡箱使冷柜產品具備合適的空間和足夠的強度來存放商品,與此同時滿足了終端用戶對于諸如功能、安全、外觀、廣告展示、搬運、維修保養等使用要求。臥柜產品箱體的專用件主要有箱體外殼、箱框、箱內膽和箱底板,其他零部件為借用件和通用件[3]。

1.1 箱體內殼設計

根據內容積625 L以及壓縮機高度250 mm來計算確定內殼尺寸。箱內殼是由前圍板A、后圍板B、底板三個零件通過拼接及膠帶固定裝配而成的。箱內殼作為冷柜的內表面,與冷凍物直接接觸,因此必須滿足以下要求:保證密封性,不容易腐蝕,傳熱快并且發泡時能與泡料粘合但是不容易變形。同時還要求成本低,容易成型,可塑性強等。基于以上要求以及參考以往的冷柜產品,BD625適合采用壓花鋁板作為箱內殼的成型材料,此材料不僅具有良好的傳熱性能,還具備易于加工的特點,可以提高組裝的效率。

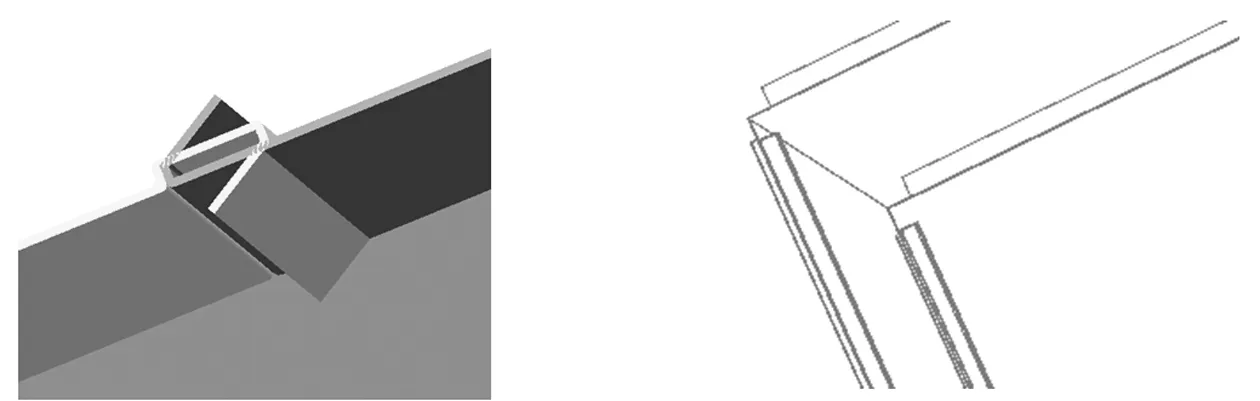

前圍板A與后圍板B的裝配采用了扣接拼合的方式(圖1),這一裝配方式運用了壓花鋁板易于定型的特點,不僅保證了外觀不受影響,而且增強了內膽的密封性;參考已有的冷柜產品,對內膽底板的邊緣進行折彎(圖2),以便與拼接完成的內膽圍板進行裝配,底板設計了一個帶壓型特征的排水孔,壓型結構是為了排水更加有效;底板還需要進行折Z彎處理,這是由于冷柜的壓縮機安裝在底部右側位置,需要一定空間。

圖1 扣接拼合 圖2 折彎拼合

1.2 保溫層設計

保溫層的主要作用是隔絕熱量,不讓外面的熱量進入箱內,減少箱內的冷氣散失。因此,好的保溫層可以減少冰箱啟動次數,從而達到節電的目的。冷柜多數將硬質聚氨酸發泡用于隔熱層,其阻熱性能良好,更利于在流水線上生產制造,箱體的內外兩個殼在發泡制造之后被粘連形成一個整體,變得堅固,而且無需對箱體做任何的防潮措施處理。絕熱層厚度的設計將會影響用電量和箱體的外形尺寸大小。箱體設計時希望售價低,耗電少,制冷效果良好。所以會盡可能地減少絕熱層的厚度,又降低能耗。

現有一種先進的發泡材料-微孔泡沫塑料,它是一種泡孔直徑在0.1~10 um(比普通泡沫塑料小幾百倍),泡孔密度(單位體積的泡孔數量)在109~1015個/cm3左右的泡沫塑料,材料密度可比發泡前減少5%~95%。在保證一樣的保溫效果的條件下使用此種泡沫塑料制做冰冷柜的保溫層,保溫層的厚度可減少很多,從而就可制得希望得到的“超薄”冷柜[4]。

1.3 冷柜箱體外殼設計

采用新的發泡技術后,下一步需確定發泡層厚度(均采用70 mm發泡層),根據內膽尺寸和發泡層厚度,可計算得箱體外殼尺寸。臥式冷柜的箱體外殼是由板式冷軋板經過沖孔、壓型、折彎、焊接等工序制作而成的。選擇冷軋板Q235A作為箱體外殼的成型材料,主要是因為箱體外殼作為支撐起整個冷柜的結構元素,不僅要求有一定的強度,還要有一定的硬度,不容易斷裂、破碎,而且不容易腐蝕。箱體外殼作為冷柜的外觀直接呈現給用戶,要求美觀有光澤。同時,要求箱體外殼易于密封,并且能夠在發泡時與泡料產生粘合。外殼厚度0.5 mm,噴涂后0.55 mm。

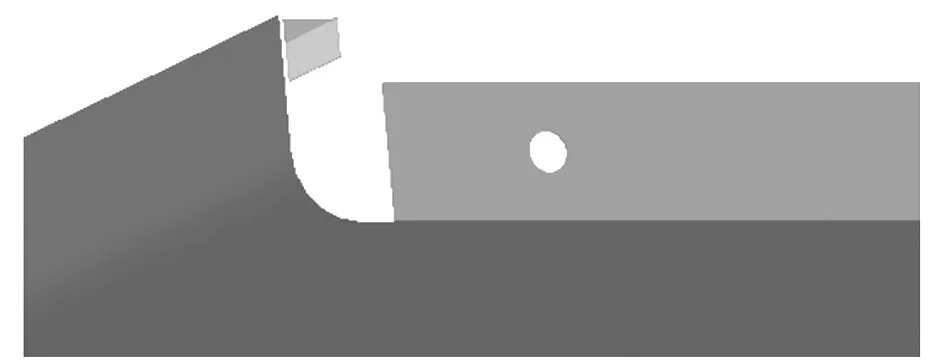

箱體外殼四個面的底部都折了直角彎(圖3),目的是加強底部的強度,使得整個箱體不易變形,同時方便箱底板及底部加強鐵的安裝;壓縮機安裝的位置需要安裝一副底部加強鐵以增強該位置的承載能力。

圖3 箱體外殼折彎

1.4 箱框及箱底板設計

采用ABS747作為箱框的成型材料,壓塑成型,其優點是可塑性強,表面可以拋光成富有光澤的外觀面,具有一定強度并不易變形,而且可以與泡料粘合。

由于金屬底板具有不易腐蝕,強度高,易于裝配且容易密封而不漏泡,發泡完成后不容易變形等特點,BD625優先考慮選用金屬底板+PP中空板的組合,既保證結構合理,又可以控制材料成本。

1.5 發泡層校核

因為通過箱體結構形成熱橋的漏熱量Qc不用計算,所以冷凍室箱體漏熱量只包括箱體隔熱層漏熱量Qa和通過箱門與封條漏熱量Qb兩部分:

QF=Q1F+Q2F+Q3F=25.553+5.206+24.235

=54.994 W

(1)

冷凍室絕熱層厚度最薄處在門體和側面,計算時取箱外空氣對箱體表面的傳熱系數α0=11.3 W/(m2·℃),傳熱系數k=0.320 W/(m2·K),環境溫度32 ℃。箱內空氣溫度-18 ℃。按下式計算:

(2)

復核所計算的保溫層厚度不出現凝露就是校核標準。在相對濕度為75%下查空氣的h-d圖,其露點溫度為28.2 ℃,可見,不會出現凝露現象。

2 降低能耗設計

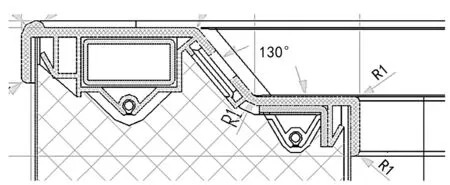

2.1 采用雙門封結構

采用雙門封結構能夠有效防止冷氣外露,提高制冷效果。雙門封結構的箱框(圖4)內有方鋼作為增加強度的結構。

圖4 箱框結構

2.2 蒸發器、冷凝器、毛細管、壓縮機的性能提高

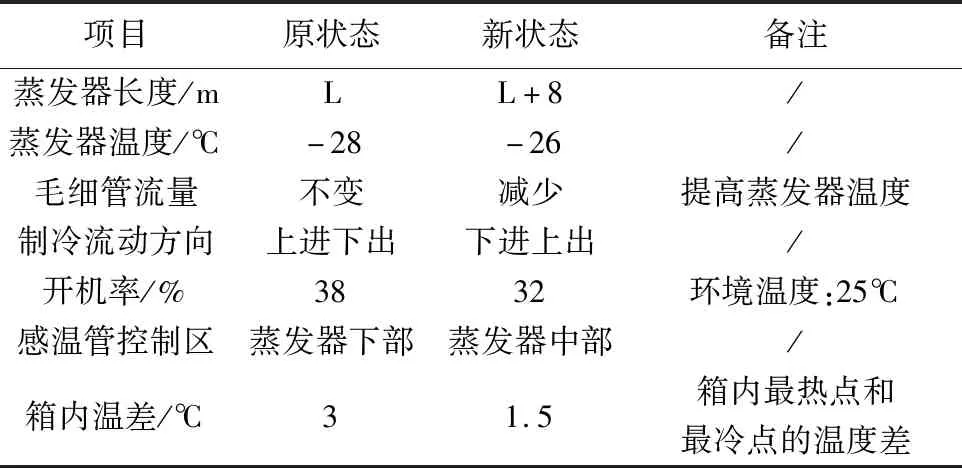

如表1所列,蒸發器的優化主要有三點:①增加蒸發面積、蒸發溫度。即采用五面蒸發器,提升制冷能力;②提高蒸發器的蒸發效率。使箱體內的溫度分布盡量均勻,減少較熱的點,提高制冷性能;③將蒸發器內的制冷劑的流向改變。采用下進上出的方式,使得制冷劑蒸發充分。

表1 制冷系統結構及參數匹配

為實現冷凝器換熱強化和液體過冷循環改造,新的冷凝器的優化通過兩個措施來實現。首先,將冷凝器規格由原來的φ4.76×0.71變更為φ4.0×0.5,即管徑由原來的φ3.34更改為φ3。其次,增加冷凝器的管長,使制冷劑冷凝溫度進一步降低,將節流前的制冷劑液體冷卻到低于冷凝溫度的狀態,即為液體過冷。

選用R600a高效壓縮機QD35Y,蒸發器和冷凝器進行了優化后, 制冷系統的冷凝溫度下降, 同時蒸發溫度提高, 制冷劑流量也就相應加大。系統制冷劑流量加大, 毛細管的流量也要相應加大, 否則蒸發溫度就會降低, 制冷性能也隨之降低, 能耗相應增大。因此, 毛細管流量必須作一定程度的調整。經過試驗對比, 毛細管流量調整后, 耗電量相應減少。

本次研究的BD625型大冷柜原是五級能效,質量可達到國際一般水平,通過此次的冷柜箱體的機械結構優化來達到進一步節能的效果,能效等級提高到四級,實現了節能降耗的目的。

3 結 語

文中主要開展了大冷柜BD625的箱體結構設計研究,通過系列實驗對比的方法對制冷系統中的蒸發器、冷凝器、壓縮機進行了優化匹配和改進;通過對冷柜絕熱層進行優化設計計算,確立了70 mm超厚保溫層作為最終尺寸;通過研究微孔發泡技術并將其應用于該產品設計;通過這次的箱體結構設計研究,驗證了制冷系統可以繼續完善,并使冷柜的能耗等級提高到四級,從而達到減少碳排放的目的,同時也達到了減少企業制作成本,提高商品市場競爭能力的目的。