旋轉配流盤式恒壓變量斜軸柱塞泵建模與仿真

馮偉, 李紅巖, 劉會祥, 苗克非, 李娜

(1.北京精密機電控制設備研究所,北京 100076;2.航天伺服驅動與傳動技術實驗室,北京 100076)

0 前言

旋轉配流盤式恒壓變量斜軸柱塞泵具有恒壓變量的特點,是液壓伺服系統的核心動力元件。與直軸式柱塞泵相比,斜軸式柱塞泵的特點是排量調整范圍大、使用壽命長、極限壓力高、功率密度大、容積效率高,被廣泛應用在重型機械、工程機械、礦山冶金設備等領域。柱塞泵用作系統動力源,尤其是伺服系統動力源時,常常要求具備恒壓變量的功能,其輸出流量與負載流量實時匹配,沒有溢流損失,為伺服系統提供恒定的油源壓力,具有效率高、發熱少的優點。和斜盤式軸向柱塞泵相比,傳統的恒壓變量斜軸式柱塞泵更加復雜,斜軸泵的變量機構需要推動配流盤及轉子擺動,改變傳動軸與轉子軸線之間的傾角實現變量。變量時轉子既要在主軸帶動下繞軸線旋轉,又要在變量機構和配流盤推動下轉動,處于耦合運動狀態。很多學者對恒壓變量泵變量機構開展了研究,但多是集中于斜盤式恒壓變量柱塞泵,關于斜軸式恒壓變量柱塞泵的研究也都是集中于擺動缸體式變量機構。而本文作者分析的旋轉配流盤式恒壓變量斜軸柱塞泵采用旋轉配流盤的方式實現恒壓變量,泵的傳動軸與轉子軸線之間傾角保持不變,結構簡潔,變量機構轉動慣量小,穩定性好。油泵工作時,調壓變量機構處于動態平衡狀態,其動靜態特性直接影響到油泵出口壓力的穩定性和流量響應的快速性。因此變量機構的參數匹配設計是恒壓變量型油泵設計的重點,其特性分析對評估恒壓變量油泵的整體特性具有重要的參考意義。

AMESim(Advanced Modeling Environment of Simulation)是一款多學科領域的系統建模和仿真平臺,包含機械、液壓、氣動、電控等多學科領域的庫和模塊,具有多種接口。針對恒壓變量斜軸柱塞泵恒壓變量機構特性分析以及設計參數匹配存在的難點,本文作者利用AMESim仿真軟件搭建了較為精確的整泵模型,將仿真結果與試驗結果進行對比和分析,對系統動靜態特性開展了研究。

1 旋轉配流盤式恒壓斜軸變量柱塞泵概述

旋轉配流盤式恒壓變量斜軸柱塞泵主要由配流盤組件、殼體組件、柱塞組件、轉子、傳動組件和機械密封等部分組成。它將電機輸入的機械能轉化為液壓能,為伺服機構提供高壓工作介質。在內部變量機構的作用下,柱塞泵在額定流量狀態與零流量狀態之間自動轉換,以滿足系統不同工作狀態的需求。

斜軸柱塞泵將原動機的旋轉運動通過泵的傳動組件、轉子、柱塞等零部件轉換為柱塞隨轉子的旋轉運動及在轉子中的往復運動,利用轉子孔與柱塞形成的容腔體積的不斷變化吸油或者排油,電動機帶動柱塞泵不斷運轉,完成機械能到液壓能的轉化并實現高壓工作介質的不斷泵出。

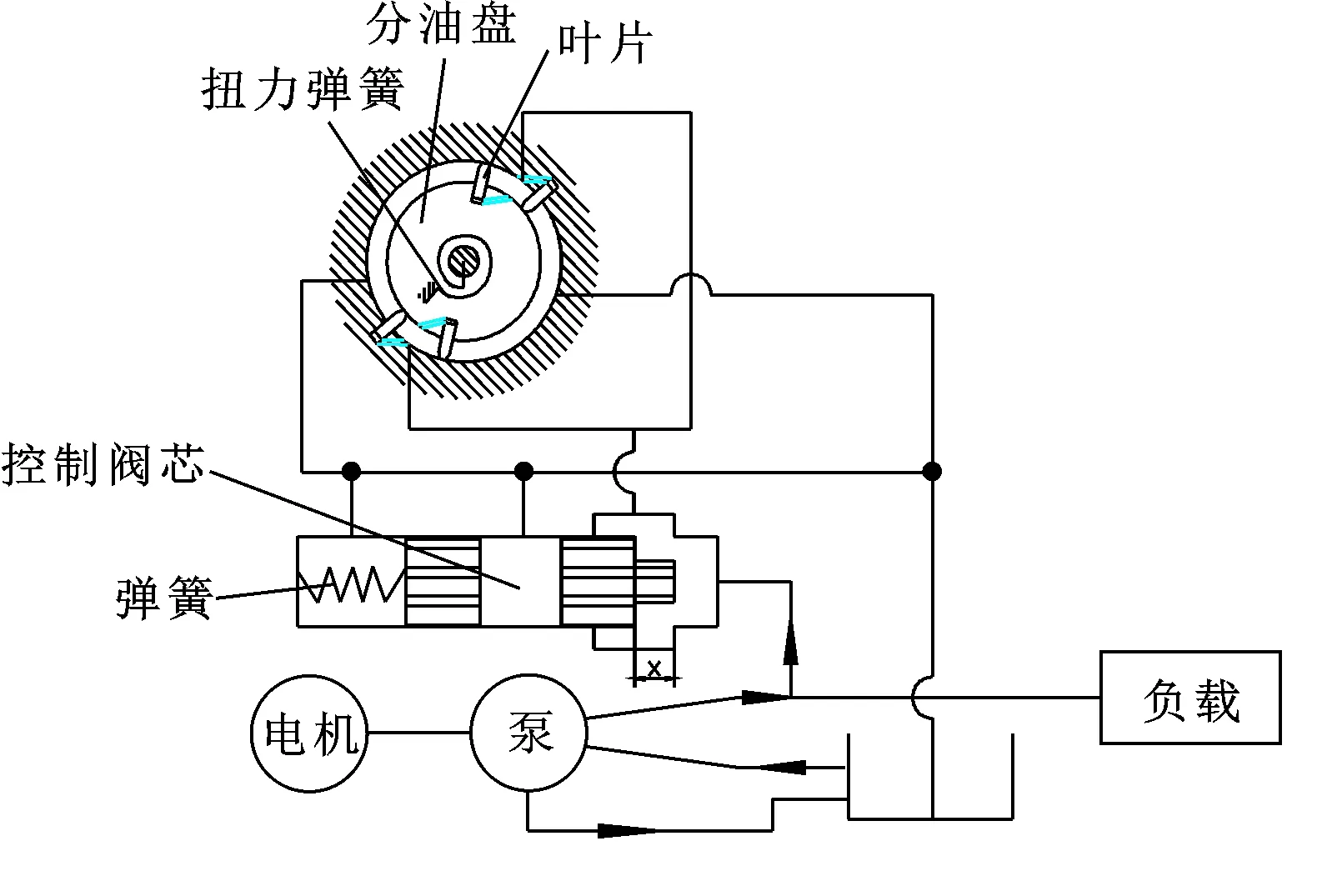

該泵變量機構為旋轉配流盤式結構,圖1所示為變量機構原理圖。該變量機構實質是一個閥控擺動馬達,其原理是通過一個壓力補償閥門控制油泵的高壓出口壓力,當壓力達到預設壓力值時,閥門開啟,使高壓油作用到與配流盤相連的葉片上,葉片帶動配流盤旋轉,當配流盤旋轉一定角度時,配流盤上的低壓腰形槽與高壓腰形槽將分別跨過上、下死點,當某個柱塞通過上死點,柱塞和轉子形成的容積不斷縮小,處于壓油行程,此時該容腔未與高壓腰形槽溝通,而仍然與低壓腰形槽溝通,那么該行程階段的液壓油被壓進低壓腰形槽,回到油泵低壓接口。而在某個柱塞運動到下死點的時候,柱塞和轉子形成的容積不斷變大,處于吸油行程,部分高壓油液從高壓腰形槽被吸走,油泵高壓出口油液減少。隨著壓力的增加,配流盤旋轉角度變大,最大為90,這時柱塞壓縮的高壓油全部進入低壓進口,輸出到系統的流量接近于零,完成了恒壓變量的功能。

圖1 變量機構原理

2 柱塞運動分析和變量調壓機構數學模型

2.1 柱塞運動分析

柱塞泵通過柱塞的往復運動實現泵油功能,完成該功能最基本的單元就是柱塞。傳動軸帶動轉子及柱塞一起作圓周運動,同時柱塞在轉子孔內作往復直線運動。

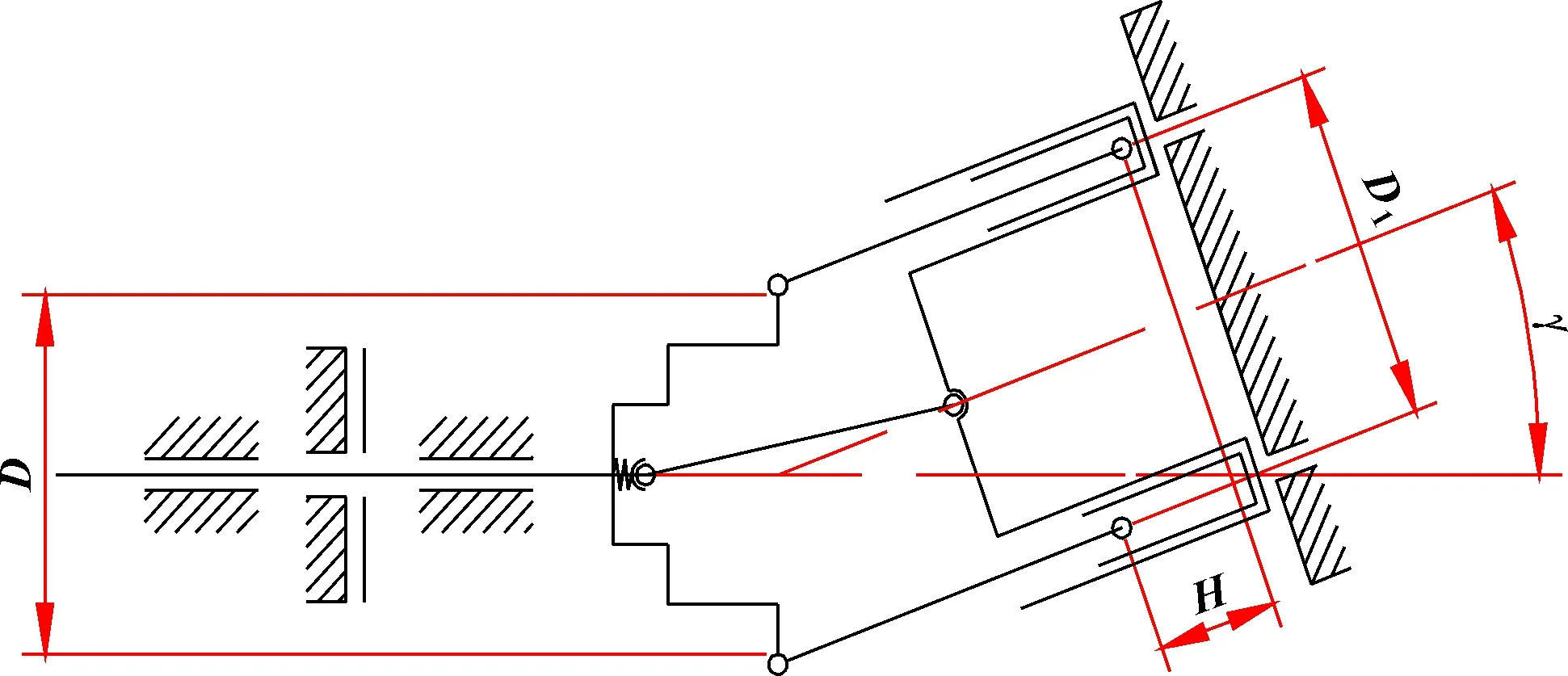

柱塞泵柱塞工作形式簡圖如圖2所示,柱塞球頭分布圓直徑為,傳動軸與轉子的夾角為。

圖2 柱塞運動分析簡圖

文中分析的泵為雙鉸型斜軸柱塞泵,轉子與傳動軸旋轉速度相等。考慮一般性,當轉子轉角為0°時柱塞位置作為柱塞位移的起點,則轉子旋轉到任意角度位置時,柱塞在轉子孔內的位移可以表示成:

(1)

式中旋轉角是時間的函數,對求導,可以推導得到柱塞行程與轉子旋轉角度的函數表達為

(2)

可得出柱塞行程對時間的導數為

(3)

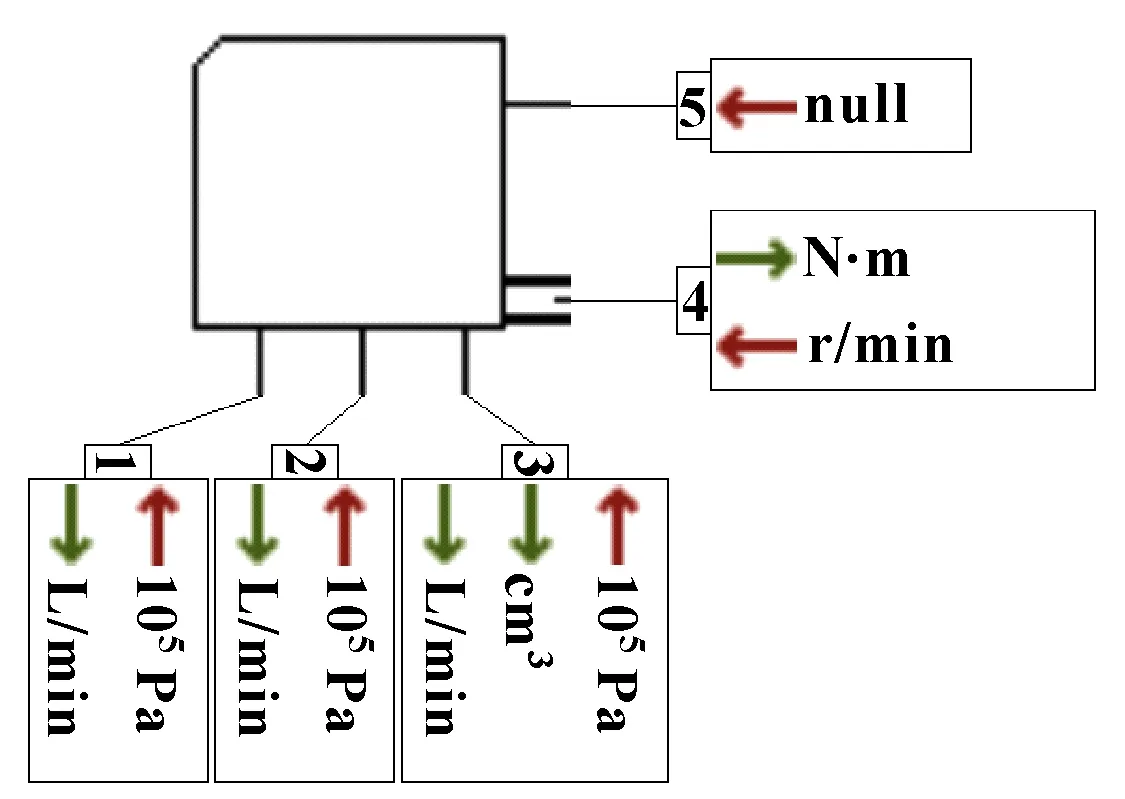

2.2 單柱塞模型

圖3是根據上述數學模型搭建的單柱塞AMESim模型。其中4號接口接收轉子轉速信號。通過公式(3)計算出輸入轉速,轉化成柱塞沿軸方向的速度,進而推動活塞運動。5號接口接收旋轉配流盤轉角信號,并將該值和轉子旋轉角相加,此時配流盤模塊得到的角度信號為配流窗口和柱塞窗口的相對運動角度。通過對轉子柱塞孔和配流盤溝通面積的計算構建了通流面積表格,將得到的相對角度信息輸入表格可得到該角度下的實際通流面積和接通狀態(與高壓窗口或低壓窗口接通)。在柱塞窗口運動到與低壓窗口溝通,配流盤模塊利用表示低壓窗口的節流模型溝通2號低壓接口和柱塞腔,節流模型的節流面積可通過查表法得到,進而可以準確地模擬配流過程。在柱塞運動至高壓窗口區,通過同樣的方法進行判斷及轉換。

圖3 單個柱塞AMESim模型

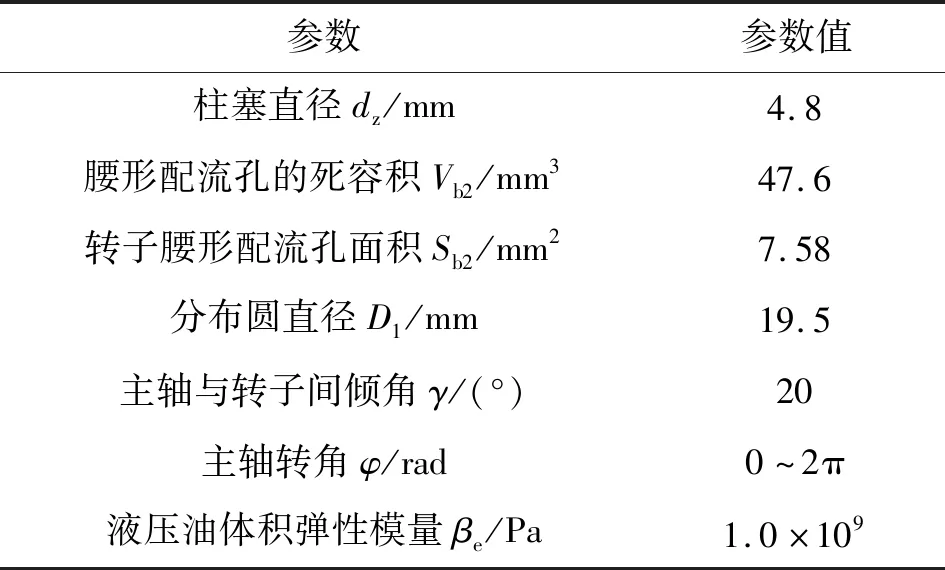

單個柱塞模型參數如表1所示。

表1 柱塞基本參數

構建單個柱塞超級元件如圖4所示,其中預留接口分別對應圖3所示的5個接口。

圖4 柱塞超級元件模型

2.3 變量機構模型

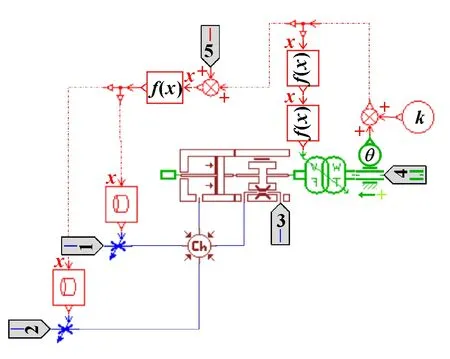

圖5為利用AMESim軟件搭建的變量機構仿真模型,主要參數見表2。變量機構模型主要由分油活門模型和旋轉配流盤模型兩部分構成,變量機構模型輸入為泵出口壓力油液,輸出為配流盤旋轉角度。為了更加真實地模擬變量機構特性,模型充分考慮分油活門阻尼力、摩擦力和泄漏的影響,同時考慮了葉片及配流盤的阻尼力、摩擦力及泄漏等因素。

圖5 變量機構模型

變量機構仿真參數如表2所示。

表2 變量機構基本參數

2.4 旋轉配流盤式變量柱塞泵模型

圖6為利用上述對旋轉配流盤式柱塞泵工作原理的分析以及搭建的變量機構、柱塞模型,搭建出的整泵的仿真模型。利用柱塞組件超級元件模型表示柱塞泵9顆柱塞,利用2個RMECHN0模塊連接9顆柱塞,分別用來接收配流盤旋轉角度信號和轉子的轉速信號。柱塞組件超級元件模型中1號、2號、3號接口分別與高壓出口管路,低壓吸油管路、泄漏油管路相連接,完成泵的吸油排油功能。

圖6 旋轉配流盤式變量柱塞泵仿真模型

3 仿真分析與驗證

3.1 穩態特性分析與驗證

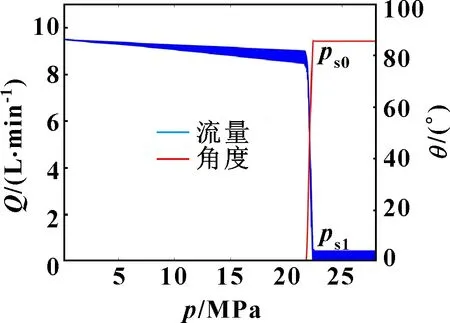

通過不斷提高模型中加載模塊溢流閥壓力得到旋轉配流盤式變量泵出口壓力-流量-配流盤角度特性曲線,如圖7所示。和全流量最大壓力相比,當斜軸柱塞泵出口壓力較小時,液壓油無法提供足夠的推力推動分油活門運動,在扭簧的作用下,配流盤旋轉角度為0,此時柱塞泵的排量最大,處于全流量狀態;隨著加載壓力的升高,柱塞出口壓力比全流量最大壓力大時,液壓油推動分油活門移動,進而推動配流盤旋轉,由上文原理可知,隨著配流盤轉角變大,柱塞泵的排量變小。同等轉速下輸出流量隨出口壓力的增加而漸漸變小,最終的輸出流量等于泵在該壓力下的泄漏流量,此時配流盤旋轉角度為85.5°,柱塞泵出口壓力為零流量壓力。此外從圖中也可以看出,泵流量脈動隨壓力的變大而不斷變大。

圖7 壓力-流量-角度特性曲線

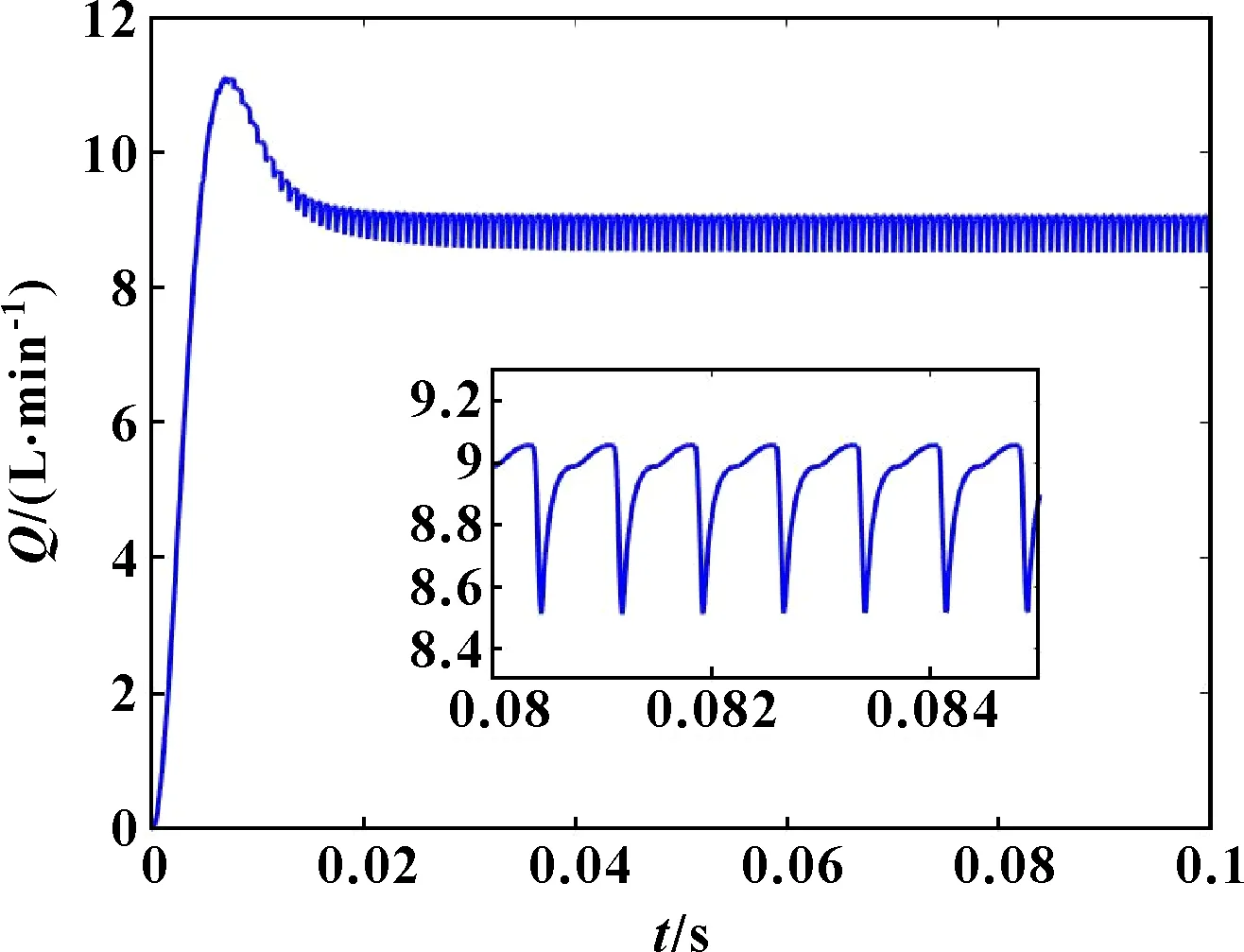

圖8所示為泵出口處(考慮出口容腔容積)流量曲線(驅動電機速度為9 000 r/min),此時泵工作在最大全流量壓力工況下,溢流閥壓力設置為21.5 MPa。由圖可知,此泵的平均流量是8.92 L/min,在該轉速下的理論流量為9.54 L/min,從而可計算出容積效率:

圖8 泵出口流量特性曲線

(4)

通過試驗測得電機轉速為9 000 r/min時此柱塞泵的實際流量是8.8 L/min,得出容積效率92.24%,相較于仿真結果基本無異。

3.2 流量脈動分析

瞬時流量最大值減去最小值的差值與理論平均流量的比值稱為流量不均勻系數,即:

(5)

由圖8中數據計算得到:

(6)

柱塞泵流量不均勻系數可通過柱塞運動方程計算,其中九柱塞泵該系數的理論值為1.53%,相較于仿真結果相差較大。流量不均勻系數的理論計算中忽略了液壓油的可壓縮特性及實際泵配流盤結構中預升壓角度的存在,只計算了柱塞運動時容積腔變化產生的輸出油液。

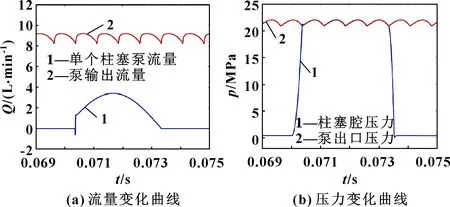

泵輸出流量脈動及壓力脈動與某單個柱塞輸出流量及柱塞腔壓力對比如圖9所示。可以看出:在0.07~0.070 35 s期間,柱塞從上死點位置運動到和高壓出口腰形槽接通,由于預升壓角的存在,該時間段內柱塞腔處于封閉狀態,液壓油不能排出,并且該閉死容腔的體積隨著柱塞的運動不斷變小,導致柱塞腔中壓力不斷升高,因為在此時間段內柱塞腔沒有和高壓腰形槽接通,因此該柱塞腔沒有流量輸出;柱塞運動到0.070 35 s時與配流盤高壓腰形槽連通,此時柱塞腔壓力為21.35 MPa,小于泵出口處壓力21.5 MPa,發生了油液由泵出口到柱塞腔的倒灌,但因為壓力差值較小,倒灌時間很短,流量也較小,隨后柱塞腔內的液壓油隨著柱塞的相對軸向運動通過高壓腰形槽被排出到泵出油口。

圖9 泵出口流量壓力脈動與柱塞流量壓力曲線

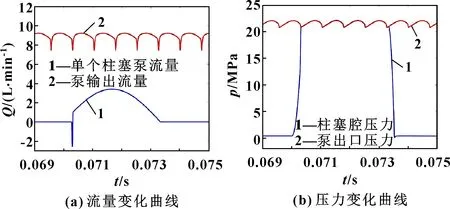

配流盤的預升壓角度決定了柱塞腔和高壓腰形槽接通時柱塞腔壓力的大小,如果減小該型泵的預升壓角度,仿真結果如圖10所示。可以得到:此時柱塞容腔預升壓在0.07~0.070 25 s時間內,容腔壓力升高至12.1 MPa,此時柱塞容腔與配流盤高壓腰形槽溝通,因為壓力差值較大,產生的流量倒灌效應更強,泵的輸出流量變小,形成流量波谷如圖10 (a)所示,造成柱塞泵的流量不均勻系數變大。

圖10 泵流量壓力脈動與柱塞流量壓力曲線(改變預升壓角)

3.3 動態特性分析與驗證

旋轉配流盤式變量柱塞泵工作時泵高壓壓力與系統負載及控制指令相關,將會在最大全流量與零流量壓力之間動態調整。此過程中泵的壓力調整響應時間以及瞬時最高壓力等技術指標對伺服機構的特性有較大影響,是變量泵性能描述的關鍵指標。

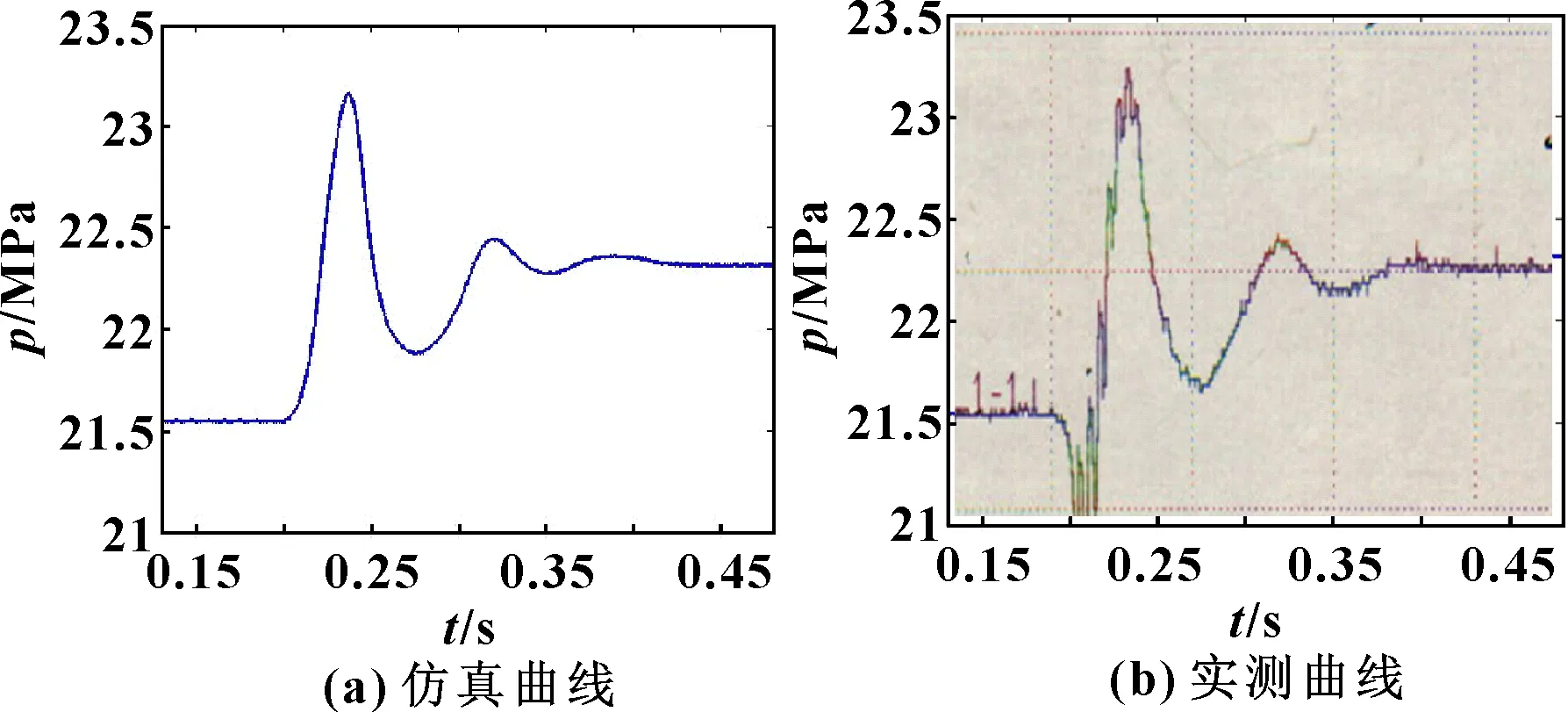

參照實際試驗系統,在模型中同樣使用比例溢流閥實現系統負載壓力的調節,模擬最大全流量壓力到零流量壓力的切換。圖11 (a)為搭建的AMESim仿真模型中負載壓力切換時變量柱塞泵出口處壓力波動仿真結果,其響應時間不大于0.05 s,最大瞬時壓力不大于24 MPa,過渡時間不大于0.3 s。圖11 (b)所示是在相同的切換條件下該泵的試驗曲線,與仿真結果基本一致。

圖11 最大全流量壓力切換到零流量壓力的波動曲線

4 結論

本文作者描述了旋轉配流盤式恒壓變量斜軸柱塞泵的結構以及工作原理,推導了其運動方程,運用AMESim軟件針對泵設計參數匹配與旋轉配流盤式恒壓變量機特性研究過程中的難點搭建了仿真模型,與文獻[5-8]中搭建的模型對比,此仿真模型全面考慮分油活門阻尼力、摩擦力和泄漏的影響,另外也考慮了配流盤及其葉片的摩擦力、阻尼力和泄漏的影響,更加真實反映了泵尤其是變量機構的工作狀態。利用仿真模型對泵尤其是變量機構的動、靜態特性以及參數匹配開展了分析與研究,得到了以下結論:

(1)該泵旋轉配流盤式恒壓變量機構設計合理,動態性能好,可實現快速變量的要求。

(2)合理設計配流盤的預升壓角對流量脈動和泵的振動噪聲降低有很大的幫助,實際應用中需綜合泵在系統中的工作狀態及載荷開展設計。

(3)此仿真模型完成了配流盤旋轉驅動以及柱塞泵恒壓變量輸出的模擬,和實驗結果對比,準確性較高,可以為類似柱塞泵的參數化設計提供一定的理論依據和快速設計方法。