電磁摩擦與磁流變聯合傳動性能研究

劉明,張海波,黃金

(重慶理工大學機械工程學院,重慶 400054)

0 前言

磁流變液(Magnetorheological Fluid,MRF)是一種新型智能材料,主要由磁性顆粒、基礎載液和添加劑組成,其流變特性隨外加磁場的變化而變化。在無外加磁場情況時,MRF表現為類似牛頓流體的特性;當有外加磁場時,MRF的黏性、塑性等流變特性能在極短的時間(幾毫秒)內發生急劇變化轉變為類固體的狀態,表現出Bingham模型的特性。因MRF這種固液狀態轉化快速、連續、可逆且易于控制的特點,MRF裝置廣泛應用于汽車、機械、航空、建筑等領域。

磁流變傳動裝置是利用MRF在外加磁場作用下產生剪切屈服應力來傳遞運動和轉矩的裝置,常見的有離合器、制動器和阻尼器。目前國內外研究學者已經對MRF傳動進行了大量相關研究。EL WAHED和BALKHOYOR研究了幾種工作模式下磁流變液的傳力性能,結果表明在混合模式下運行時磁流變液的傳力性能大大提高。HUANG等從理論上推導了圓筒式MRF制動器的傳遞轉矩方程,基于這一方程,許多關于圓筒式MRF體積、寬度、厚度的計算問題都能得到解決。單慧勇等對MRF離合器的磁路設計進行了研究,系統地分析了磁路設計中的材料選擇、線圈參數、結構設計等對磁路的影響。喬臻等人利用ANSYS軟件分析了不同線圈纏繞方式對圓筒式MRF離合器輸出轉矩的影響,結論表明雙級異向繞組線圈在工作間隙產生的輸出轉矩最大。

目前MRF傳動裝置的局限性在于剪切屈服應力較小,不能滿足某些工況要求,同時機構工作時溫度升高也會導致MRF的傳動性能下降,所以為了彌補MRF傳動裝置轉矩不足,許多學者都提出了關于MRF復合傳動的裝置。陳松等人設計了一種MRF和形狀記憶合金復合傳動裝置,對該裝置傳力性能進行分析,推導出傳力公式,結果表明該裝置傳力效果較高且傳動性能更加穩定。黃金等人提出了一種形狀記憶合金驅動的MRF和滑塊摩擦復合傳動方法,該裝置傳遞的轉矩主要由MRF和摩擦滑塊兩部分構成,通過計算分析得出該裝置彌補了因溫度升高導致的MRF傳遞轉矩性能下降的問題,使裝置傳動更加穩定。任衍坤等設計了一種多盤式磁流變液傳動裝置,利用Maxwell軟件進行了磁路設計和磁場仿真,為磁流變液傳動裝置的結構優化設計提供了參考和依據。

上述對于MRF傳動性能提升的改進裝置雖然取得了較好效果,但是為了增大傳遞轉矩需要增大裝置尺寸和傳動盤數目,這些都會增加裝置的結構復雜度和質量,無法滿足某些特定工作條件。因此,本文作者設計一種電磁摩擦和磁流變聯合傳動裝置,在傳統的圓筒形MRF傳動裝置基礎上進行改進,添加2組電磁吸力驅動的摩擦盤。對該裝置進行磁場分析,研究該裝置對MRF傳動性能的影響,并做進一步的優化。該裝置中的MRF和主從動摩擦盤的傳力特性巧妙地共同通過勵磁線圈產生的磁場控制,節約能源的同時優化了裝置結構。

1 工作原理

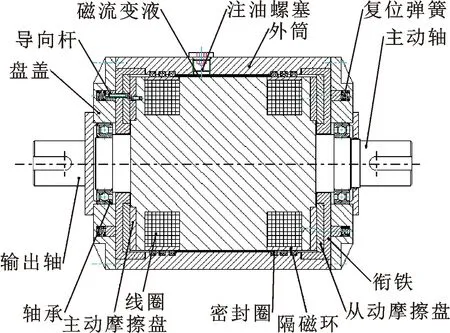

電磁摩擦傳動的工作原理:利用電磁吸力擠壓兩摩擦盤,使它們相互壓緊從而產生摩擦力來傳遞運動或轉矩。電磁摩擦與磁流變擠壓傳動裝置結構如圖1所示。該傳動裝置主要由輸出軸、軸承、密封圈、主動摩擦盤、從動摩擦盤、銜鐵、線圈、隔磁環、外筒、主動軸、導向桿和MRF組成。其中,主動軸中段圓筒與外筒內壁之間的1 mm縫隙為MRF工作區域。

圖1 電磁摩擦與磁流變聯合傳動裝置

傳動裝置的工作原理如下:

(1)初始狀態下,主動軸在外源動力牽引下進行回轉運動。主動摩擦盤與從動摩擦盤保持0.2 mm初始間隙;勵磁線圈未通電流,MRF表現為牛頓流體狀態,所產生的黏性轉矩極小,依靠MRF的黏性轉矩不能帶動輸出軸轉動。此時傳動裝置處于脫開狀態。

(2)勵磁線圈通電,勵磁線圈產生的磁通貫穿MRF的工作間隙,MRF中的磁性顆粒沿磁通方向排列成鏈狀結構,產生較大的剪切屈服應力,依靠此應力能傳遞轉矩;與此同時,線圈產生的電磁力吸引銜鐵,推動從動摩擦盤壓緊主動摩擦盤。依靠MRF的剪切應力傳遞的轉矩與摩擦盤的摩擦轉矩共同作用帶動輸出軸轉動,其傳動轉矩顯著增大。此時傳動裝置處于接合狀態。

(3)勵磁線圈斷電,MRF又恢復為牛頓流體狀態;同時線圈產生的磁場消失,從動摩擦盤與主動摩擦盤在復位彈簧的驅動下分離,摩擦盤與主動盤脫離接觸,壓緊力消失。此時傳動裝置恢復為初始脫開狀態。

2 磁場有限元分析

2.1 建立磁路有限元模型

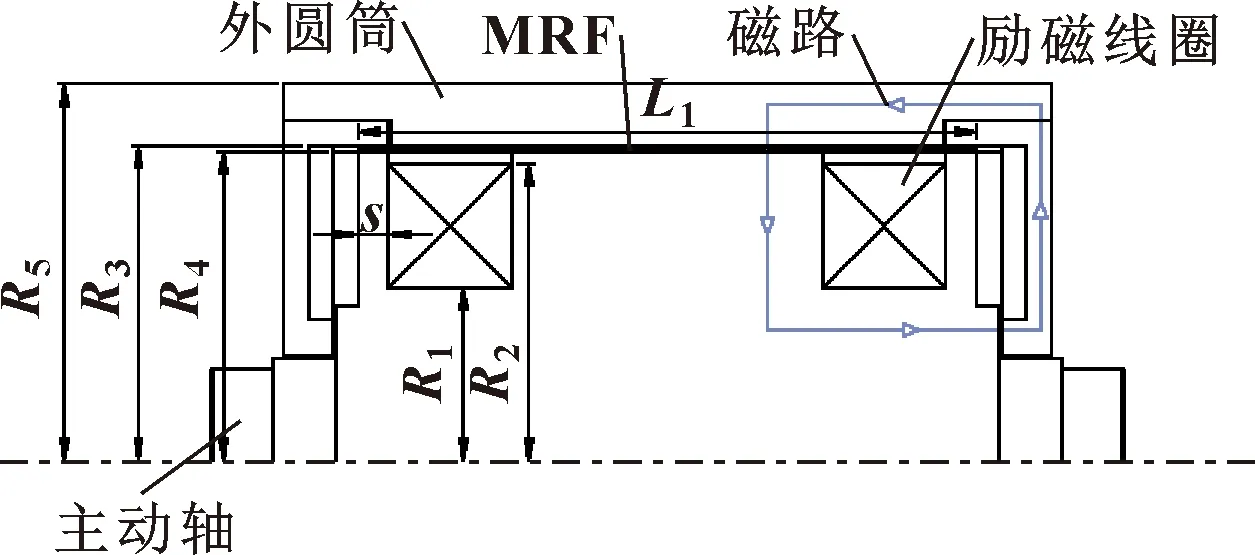

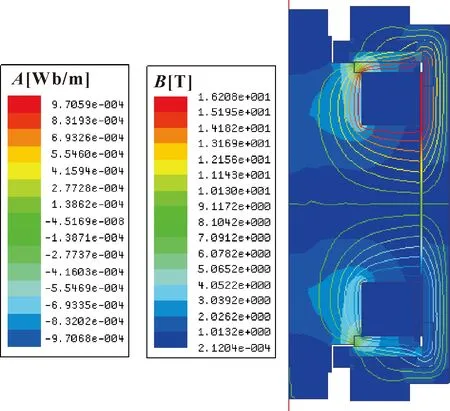

磁場的磁路應當使MRF磁化方向與傳動裝置中MRF剪切流動方向垂直,并且要盡可能滿足MRF工作間隙內的磁場強度足夠大。由于該圓筒形磁流變傳動裝置采用軸對稱結構,故選取其1/2應用Maxwell軟件進行二維靜態磁場分析,繞對稱軸進行求解計算。MRF兩端為密封圈,因此內外圓筒之間除MRF部分外充滿了空氣。該裝置的磁場分析簡化模型如圖2所示,結構尺寸參數如表1所示。

圖2 磁場分析簡化模型

表1 裝置結構參數 單位:mm

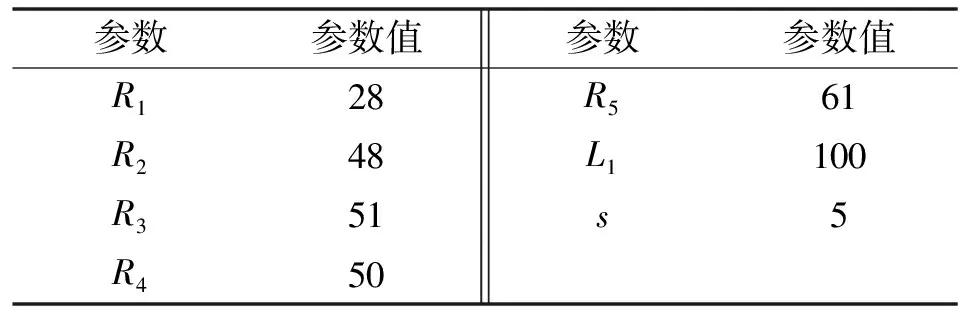

2.2 定義材料屬性

在Maxwell磁場分析中,需要定義各部分的材料屬性,其中內圓筒和主從動摩擦盤的材料均選用鐵,銜鐵的材料選用低碳鋼Steel1008,外圓筒的材料選用Steel1010,MRF選用MRF-140CG,線圈和隔磁環材料選用銅。銅的磁導率與空氣近似,文中將其相對磁導率設為1,鐵的相對磁導率設為4 000。外圓筒、銜鐵和MRF-140CG的磁導率為非線性,分別輸入材料的磁化曲線。

Steel1008、Steel1010的磁化曲線如圖3所示,MRF-140CG的材料屬性如圖4所示。

圖3 Steel1008、Steel1010磁化曲線 圖4 MRF-140CG材料屬性

根據圖4將MRF-140CG的磁場強度和磁感應強度關系曲線擬合成三次函數:

=2451+1814+2793+5676

(1)

MRF-140CG的動態屈服應力與磁場強度的三次擬合函數為

()=0000 002 015-0001 866+

0583+1314

(2)

2.3 添加邊界條件和激勵并求解

在Maxwell磁場分析過程中,設置分析方式為軸對稱靜態磁場分析,材料屬性定義完成后,添加balloon邊界條件。根據裝置結構尺寸計算得線圈橫截面積為400 mm,銅絲線圈允許流過的最大電流為1.5 A,定義勵磁線圈激勵=1 A,=600匝,則可得線圈電流密度,線圈纏繞方式選擇兩級異向繞組。

(3)

由式(3)可知電流密度=1.5×10A/m。

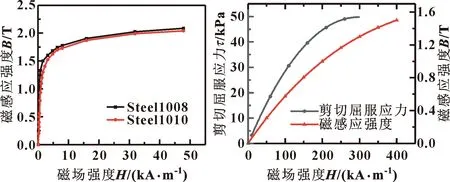

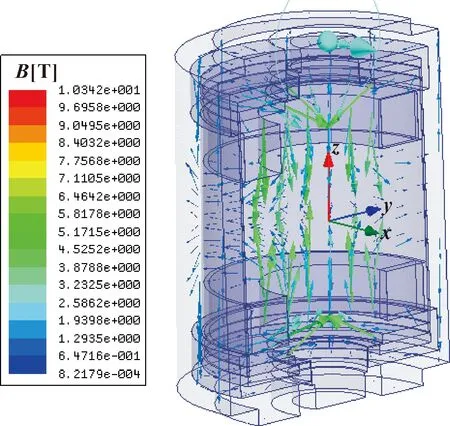

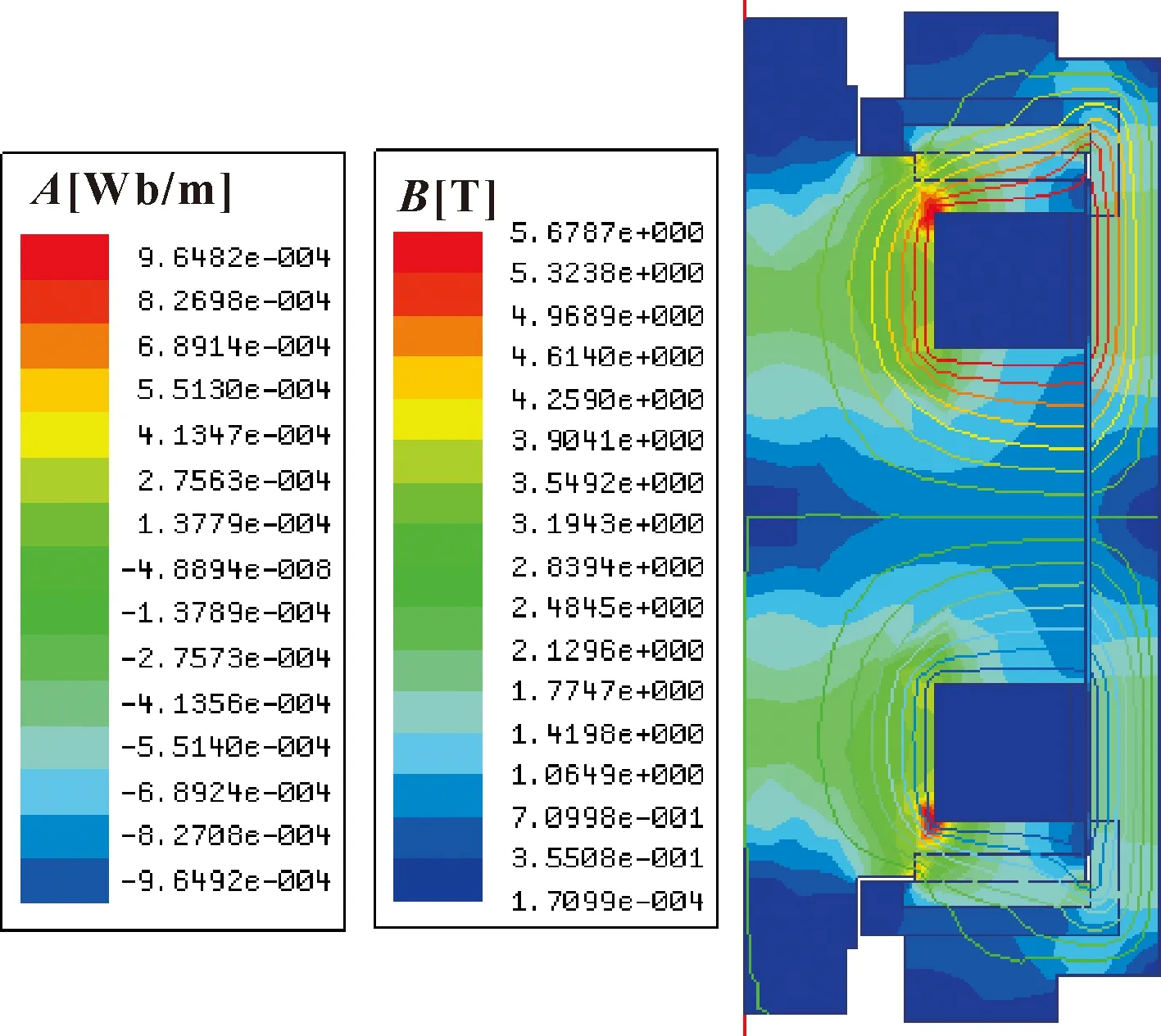

完成設定后經過仿真分析計算,得到磁力線分布情況和磁感應強度分布如圖5所示。可看到:在電磁摩擦與磁流變聯合傳動裝置中,勵磁線圈通電產生磁場,磁力線經內圓筒穿過MRF工作區到外圓筒,再從外圓筒穿過MRF工作區和主從動摩擦盤到內圓筒,形成閉合回路。其中,在MRF工作區可以看到,磁力線大部分都是垂直穿過,且磁力線全部分布在裝置內,說明該裝置的結構設計和材料選擇符合要求。

圖5 磁力線和磁感應強度分布

從圖5還可以看出,該裝置磁感應強度較高的區域主要集中在勵磁線圈周圍、MRF工作區和主從動摩擦盤接觸區,利用Maxwell軟件求解得MRF工作區域沿軸向距離的磁感應強度分布情況如圖6所示。

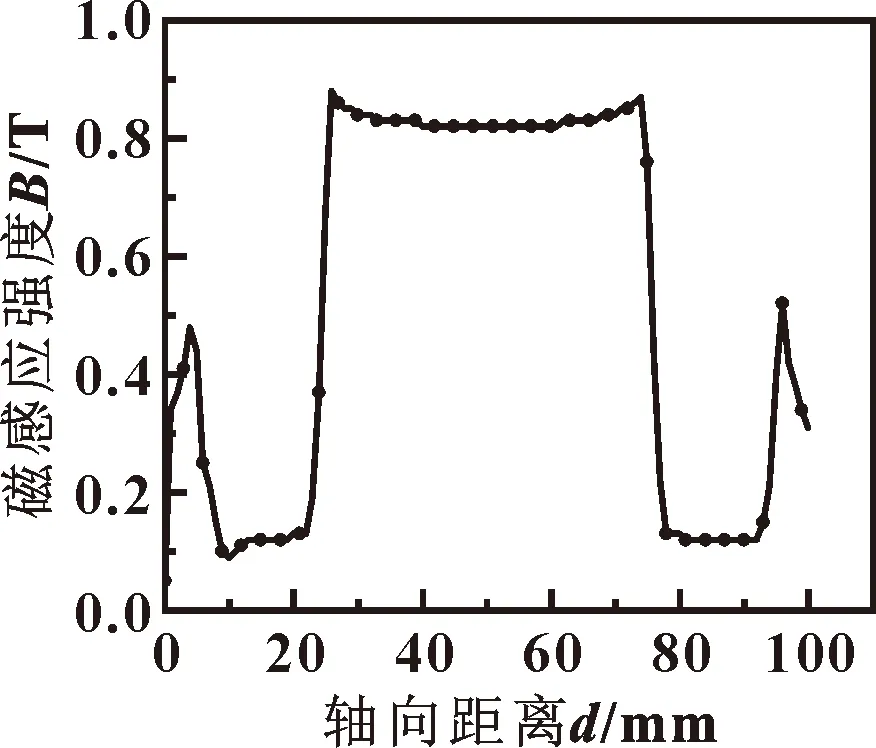

圖6 工作間隙沿軸向磁感應強度分布

由圖6可知:工作間隙磁感應強度分布為0.053~0.889 T,中間部分磁感應強度分布較為均勻且集中,沿工作間隙軸向每隔2 mm取一個點算出平均磁感應強度為0.522 T。

3 線圈分布位置對磁路的影響

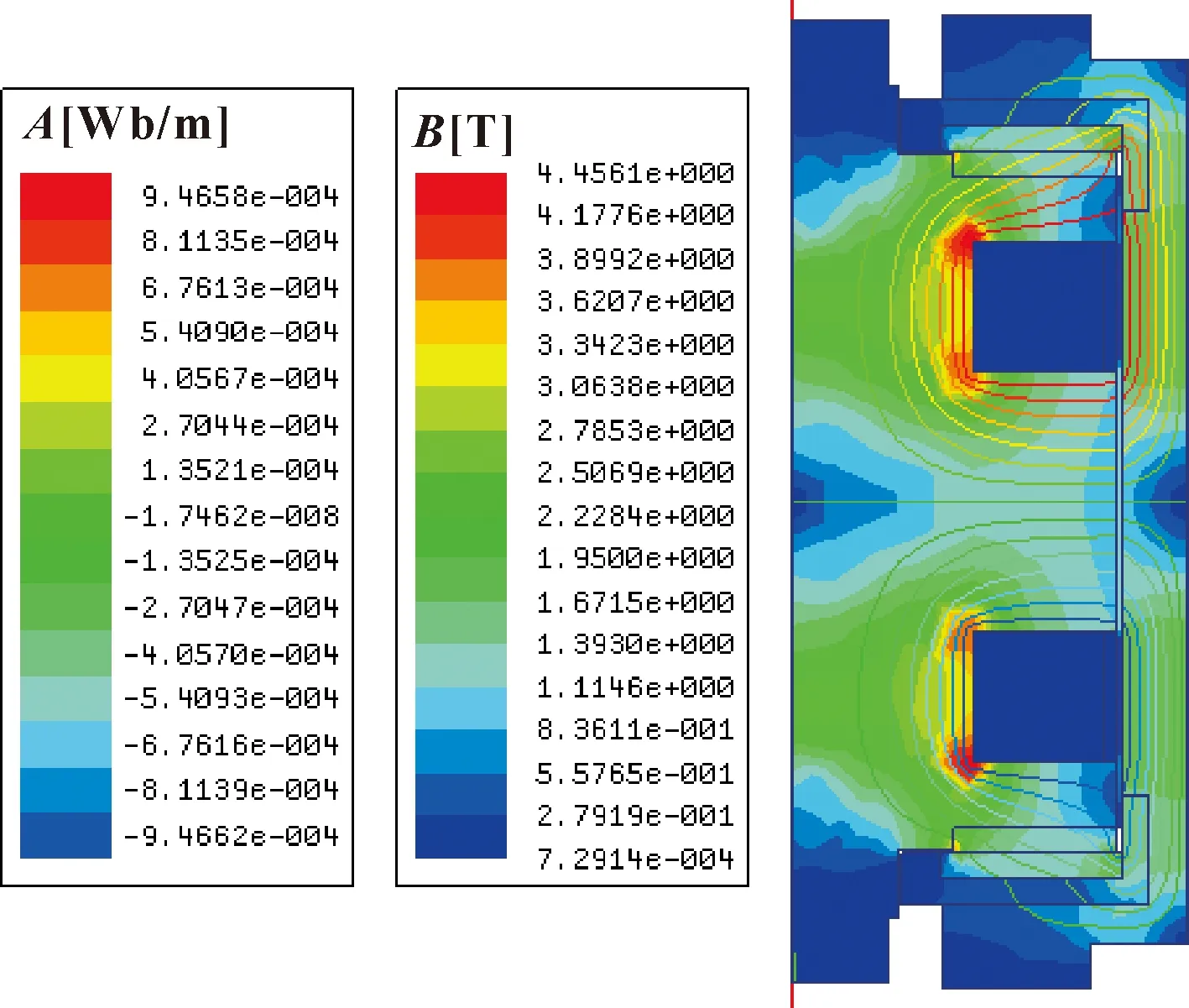

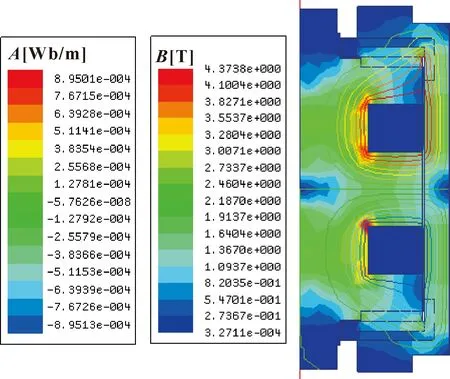

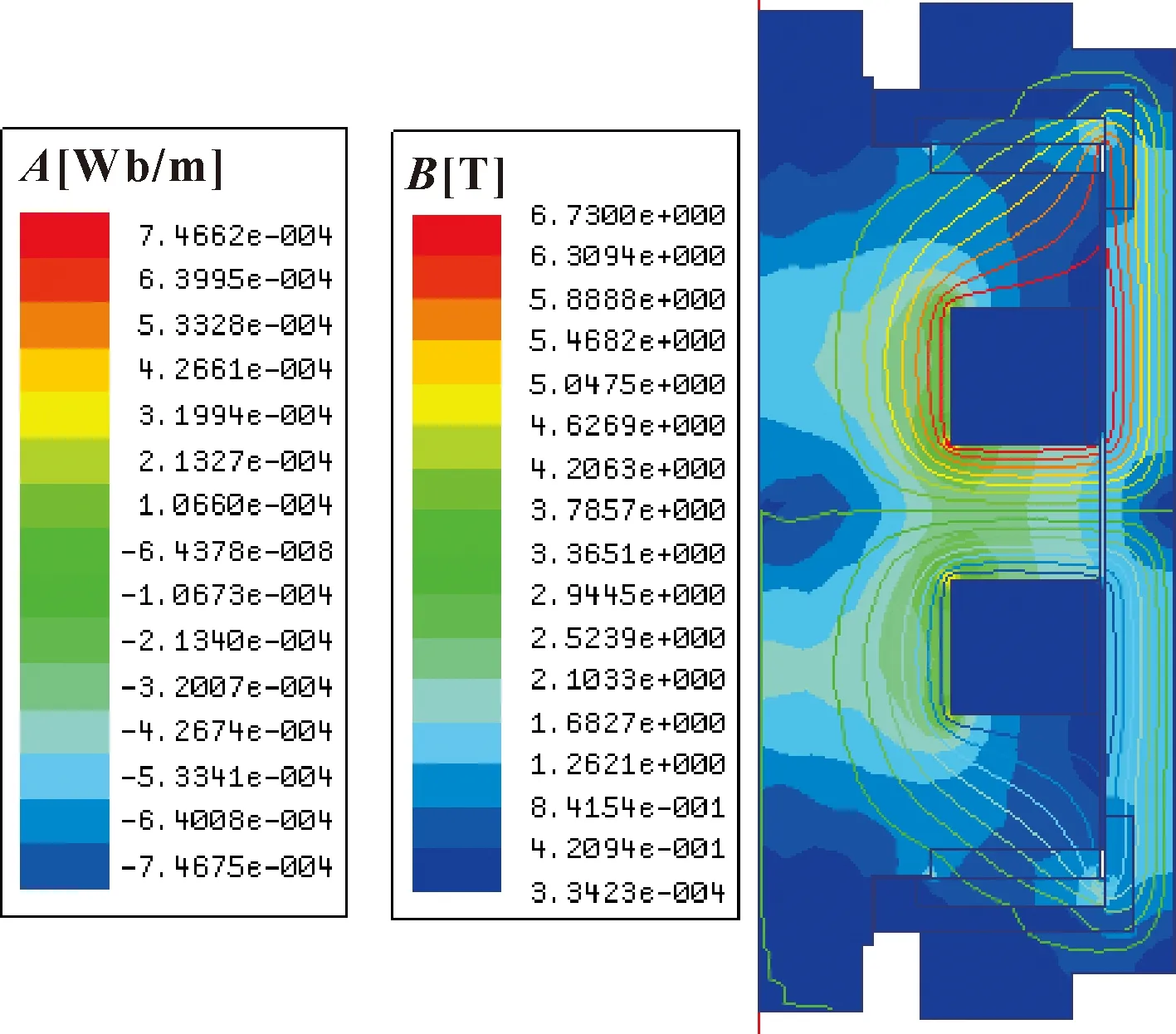

為研究裝置線圈分布位置對磁路的影響,使勵磁線圈在主動軸兩端對稱分布,距摩擦盤的距離設為,內外圓筒長度和寬度保持不變,MRF工作區域保持不變,取5個特殊的線圈分布位置對裝置進行磁場分析,對應的分別為0、5、10、15、20 mm,其磁場仿真結果分別如圖7—圖11所示。

圖7 s=0 mm時磁感線分布和磁場強度云圖

圖8 s=5 mm時磁感線分布和磁場強度云圖

圖9 s=10 mm時磁感線分布和磁場強度云圖

圖10 s=15 mm時磁感線分布和磁場強度云圖

圖11 s=20 mm時磁感線分布和磁場強度云圖

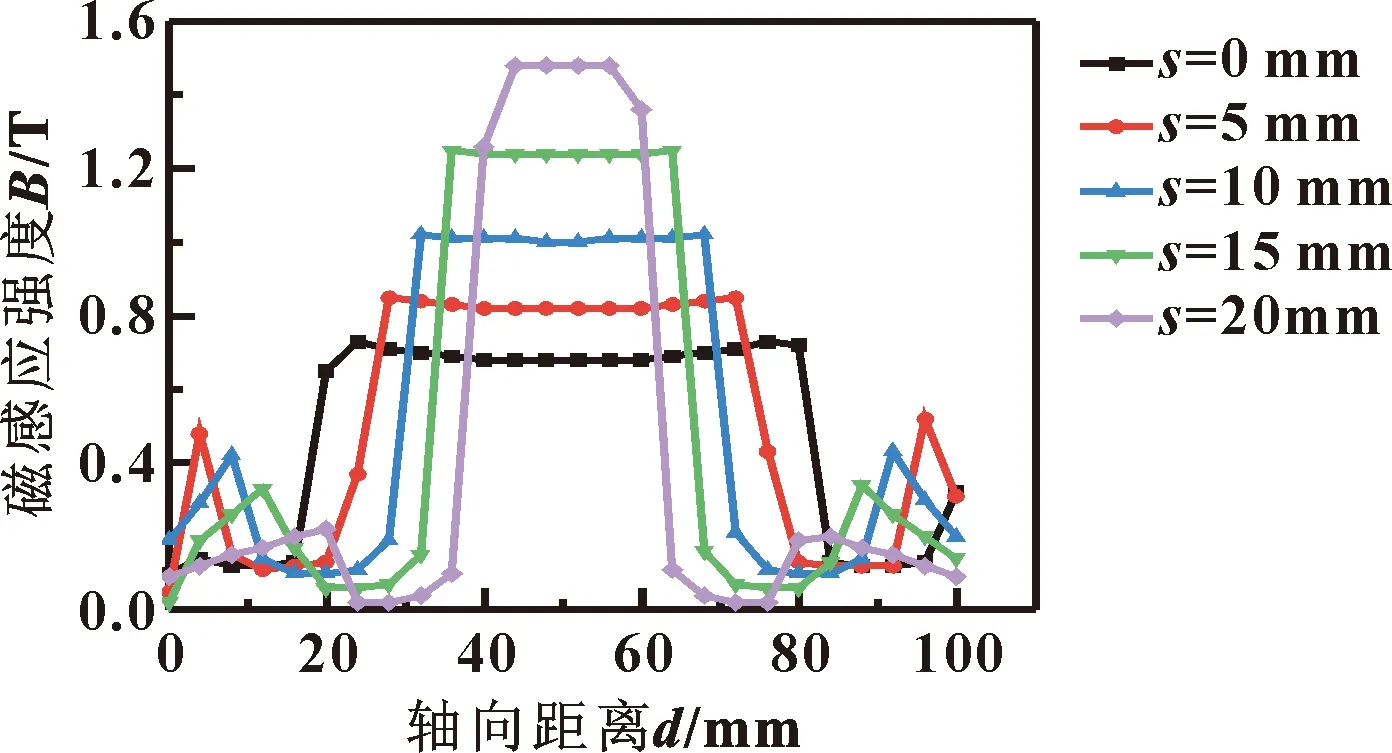

由圖7—圖11可知:MRF工作間隙的磁場強度分布與磁感應強度分布類似,隨著線圈距摩擦盤距離的增大而增大;而主從動摩擦盤接觸區內的磁場強度分布與磁感應強度分布正好相反,隨著線圈距摩擦盤距離的增大而減小。在整個變化過程中,MRF工作間隙的磁感應強度沿軸向距離分布如圖12所示。

圖12 s取不同值時工作間隙沿軸向磁場強度分布

由圖12可以看出:由于隔磁環的作用,兩異向繞組的勵磁線圈產生的磁力線,穿過工作間隙的兩端較少,中部較多且比較均勻。隨著勵磁線圈分布位置離摩擦盤距離逐漸變遠,穿過MRF工作間隙中部的磁場磁感應強度逐漸增大,由0.78 T增大到1.55 T,但是MRF工作區產生磁流變效應的有效工作長度逐漸減小,由64 mm減小為20 mm。

4 轉矩分析

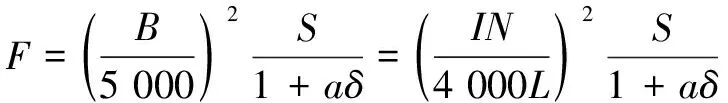

4.1 MRF傳遞轉矩分析

圓筒式MRF傳動裝置工作時,MRF位于內圓筒和外圓筒之間,在主動內圓筒以角速度旋轉時,工作間隙內的MRF受到剪切,從而帶動從動外圓筒以角速度轉動。

圓筒形MRF器件在磁場作用下傳遞轉矩由兩部分組成:一部分是由MRF剪切屈服應力形成的剪切阻尼力矩,另一部分是類似于普通流體流動產生的黏性阻力矩。其公式具體表示為

(4)

式中:為內圓筒半徑;為外圓筒半徑;Δ為內外圓筒轉速差,Δ=-;為產生磁流變效應的有效工作長度;為MRF在圓筒間的實際工作長度;()為不同磁場強度下MRF的剪切屈服應力,具體數值由圖4所示的MRF材料特性曲線可知;為MRF零磁場下的黏度,該裝置選用的MRF為Lord公司生產的MRF-140CG,其=0.28 Pa·s。

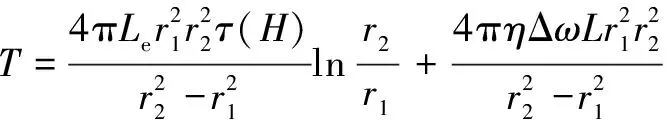

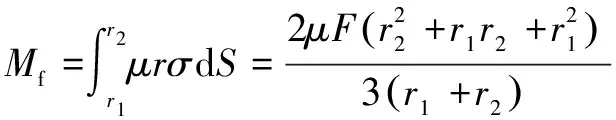

根據圖12,沿工作間隙每2 mm取一個數據點算出平均磁感應強度,再根據式(1)(3)可求得工作間隙動態屈服應力。不同線圈分布位置下工作間隙沿軸向平均磁感應強度、平均磁場強度和動態屈服應力如表2所示。

表2 MRF工作區磁場性能

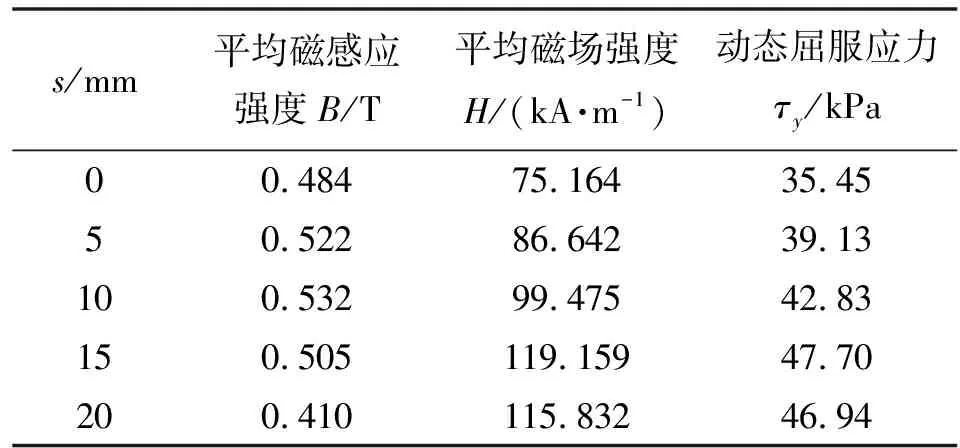

4.2 電磁摩擦傳動特性分析

電磁摩擦傳遞轉矩部分依靠的是線圈通電產生的電磁吸力吸引銜鐵擠壓主動摩擦盤與從動摩擦盤接觸,從而產生的摩擦轉矩。由于氣隙磁場分布復雜,準確計算磁導率非常困難,文中假設空氣磁導率系數為常數,把銜鐵表面看作等磁位面,磁力線都垂直于銜鐵表面。電磁吸力的計算公式近似表示為

(5)

其中:為磁感應強度;為磁路截面積;為線圈電流;為電磁線圈匝數;為磁路長度;為氣隙長度;為修正系數,取=4。

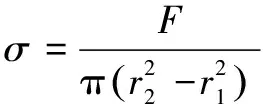

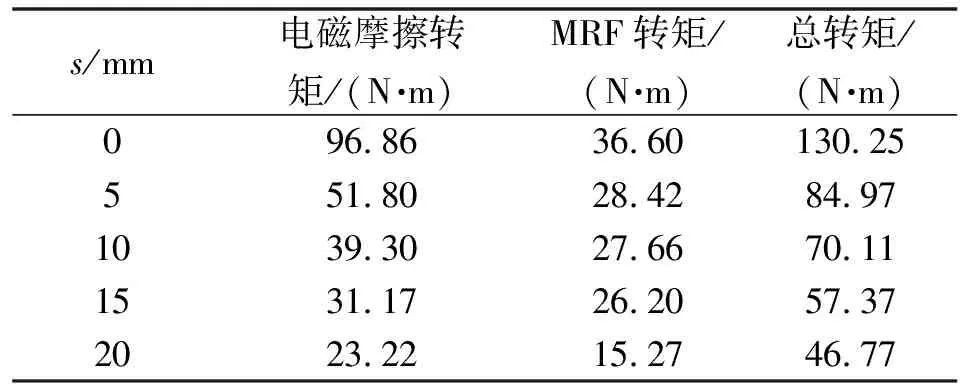

銜鐵在電磁吸力的作用下擠壓主動摩擦盤與從動摩擦盤接觸,此時摩擦盤上的應力為

(6)

其中:為摩擦盤的內徑;為摩擦盤的外徑。

取距摩擦盤圓心距離為的微圓環,微圓環的寬度為d,則微圓環的面積d為

d=2πd=πd

(7)

從而,該微圓環所能傳遞的轉矩為

(8)

對上式進行積分,積分限為內徑到外徑,求得摩擦盤所傳遞轉矩為

(9)

式中:為兩摩擦盤接觸面的摩擦因數,取0.2。

4.3 聯合傳動轉矩

傳動裝置工作時,內圓筒以一定轉速帶動工作間隙內MRF轉動,勵磁線圈通電,MRF在極短時間內由液體轉變為類固體狀態傳遞轉矩。同時,隨著勵磁線圈通電,電磁吸力吸引銜鐵擠壓主從動摩擦盤接觸,從而傳遞轉矩,進一步提升裝置的傳遞轉矩。綜合以上情況可知,該裝置的聯合傳動轉矩分為兩部分:一是MRF傳遞的轉矩,二是電磁吸力吸引摩擦盤接觸產生的摩擦轉矩。該裝置的聯合傳動轉矩可表示為

=+

(10)

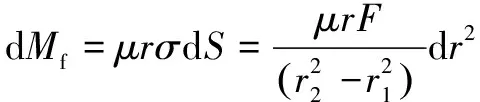

當=800 r/min,=710 r/min時,由表2和式(2)(8)(9)得出該裝置不同部位傳遞的轉矩如表3所示。

表3 裝置各部分傳遞轉矩

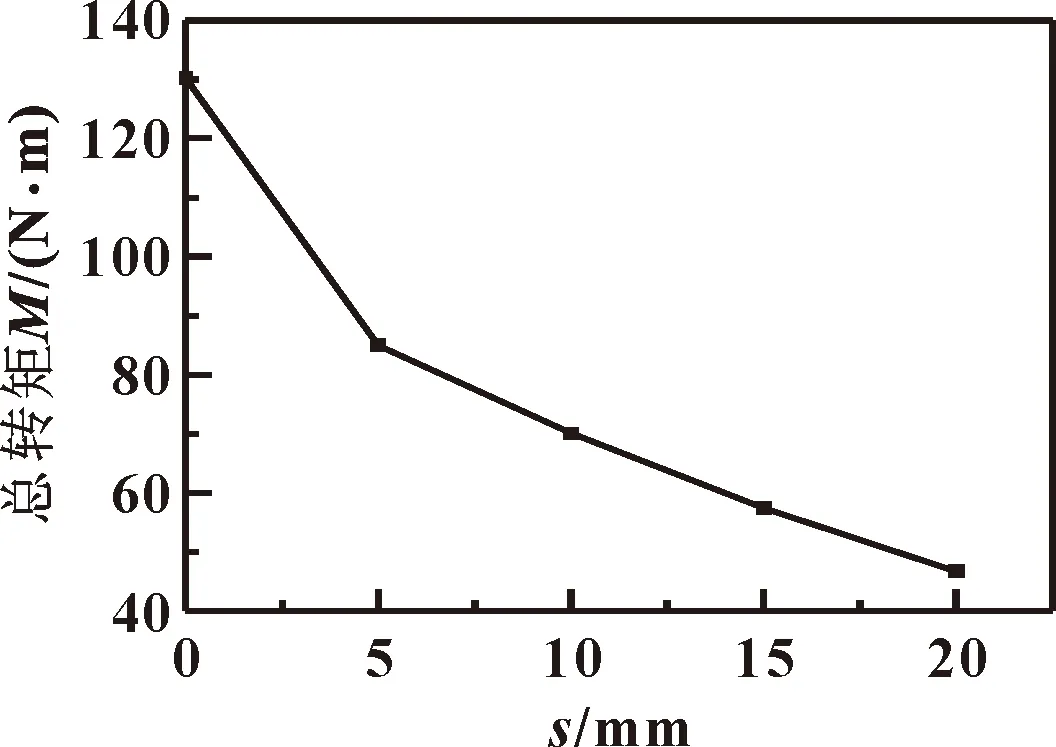

由表3可知:電磁摩擦部分傳遞的轉矩隨勵磁線圈離兩摩擦盤和銜鐵距離的增大而減小,這是由于隨著線圈離銜鐵和摩擦盤距離增大,穿過電磁摩擦工作區域內的磁感應強度和磁場強度減小,電磁力減小;MRF傳遞的轉矩隨勵磁線圈離兩摩擦盤和銜鐵距離的增大而減小,這是由于隨著線圈離銜鐵和摩擦盤距離增大,MRF有效工作長度大幅減小。該裝置總的傳遞轉矩與不同線圈分布位置的關系如圖13所示。可知:該裝置聯合傳動轉矩隨勵磁線圈離兩摩擦盤和銜鐵距離的增大而減小,由130.25 N·m下降到46.77 N·m。

圖13 總轉矩與線圈位置的關系

5 總結

本文作者提出了一種MRF和電磁摩擦聯合傳動裝置,將勵磁線圈產生的磁力線運用在MRF和電磁摩擦2個部分,并介紹了其工作原理。通過磁場有限元分析研究了不同勵磁線圈分布位置對裝置傳遞轉矩的影響,對雙級異向繞組勵磁線圈的幾種分布位置對應的不同輸出轉矩分別進行了計算。結果表明:隨著線圈位置與摩擦盤距離變遠,裝置傳遞的總轉矩越小;當線圈位置距摩擦盤20 mm時,裝置傳遞轉矩為46.77 N·m;當線圈位置距摩擦盤0 mm時,裝置傳遞轉矩為130.25 N·m,與單一磁流變液傳動相比,性能提升255%;在線圈位置從20 mm調整到0 mm時,該裝置傳遞轉矩增大了約1.78倍。因此,可認為通過調整線圈位置,可大幅提高磁流變液和電磁摩擦傳動裝置的性能。