RFID物料主動感知的車間AGV云-邊協同計算框架模型

溫博強,張富強,邵樹軍,杜超

(1.長安大學道路施工技術與裝備教育部重點實驗室,陜西西安 710064;2.長安大學智能制造系統研究所,陜西西安 710064;3.陜西法士特齒輪有限責任公司,陜西西安 710119)

0 前言

基于工業物聯網(Industrial Internet of Things,IIoT)的智能工廠和智能車間設計中,通過在物理底層部署各類智能傳感設備,包括智能終端、嵌入式系統等,將現場實時狀態數據進行邊緣側處理,并與倉儲管理系統(Warehouse Management System, WMS)、制造執行系統(Manufacturing Execution System,MES)等軟件系統集成交互,可實現生產物流的高效化智能管控。但是,車間底層大量IIoT傳感設備接入及與上層云端服務器之間信息頻繁耦合交互產生的海量實時異構數據,將導致控制系統的信息傳輸延遲率上升,甚至發生數據丟包以及網絡堵塞問題。為了提升數據處理能力,降低服務器的計算壓力,避免工件物流狀態信息頻繁地、大規模地與云端進行直接數據交互,將自動導引運輸車(Automated Guided Vehicle,AGV)配置嵌入式系統部署成移動邊緣節點(Mobile Edge Node,MEN),將部分時間敏感型或計算不密集型的實時計算任務部署在MEN節點完成,如物料感知、AGV動態運行數據處理、配送需求響應決策等。

本文作者在射頻識別技術(Radio Frequency Identification,RFID)物料主動感知的基礎上,提出一種面向車間AGV的云-邊協同計算框架模型,并對數據采集與交互、邊緣側數據處理、云-邊協同計算等關鍵技術做了討論,并經過案例驗證了計算框架模型的可行性。

1 國內外研究現狀

云-邊協同計算作為一種具有廣大前景的大規模工業物聯網計算模式,已被應用到各個領域,例如,智能建筑、智能醫療和智能制造等。丁凱等人通過對底層車間配置固定式邊緣節點與移動式邊緣節點,提出一種基于云-邊協同的智能工廠工業物聯網架構與自治生產管控技術,為人、機、物共融自治化生產提供了理論技術支持。張耿通過在傳統制造車間引入制造IIoT技術,通過基于工業物聯網的智能制造服務主動感知與分布式協同優化配置方法研究,為底層車間的制造資源主動感知與協同優化提供了理論參考。張映鋒等基于最新的CPS(Cyber Physical System)技術、IIoT技術和變粒度自適應協同控制策略,提出一種基于物聯技術的制造執行系統實現方法與關鍵技術,實現了AGV與智能加工設備具備自主決策和主動感知交互,在生產物流領域具備重要的借鑒價值。李廣博運用RFID標簽綁定生產物料信息的方式,并結合AGV搬運物料的定位信息與加工設備提供的在加工物料狀態信息,基于OPC UA技術實現了對離散制造車間的動態監控。

然而,在車間生產物流智能管控方面,尚缺乏基于AGV視角的云-邊協同計算的應用研究。基于RFID物料主動感知,將邊緣計算與車間AGV物理實體結合,并與上層云計算協同,提出云-邊協同計算框架模型應用于智能車間部署,將有助于生產物流過程的智能化轉型。

2 基于IIoT的車間AGV云-邊協同計算框架

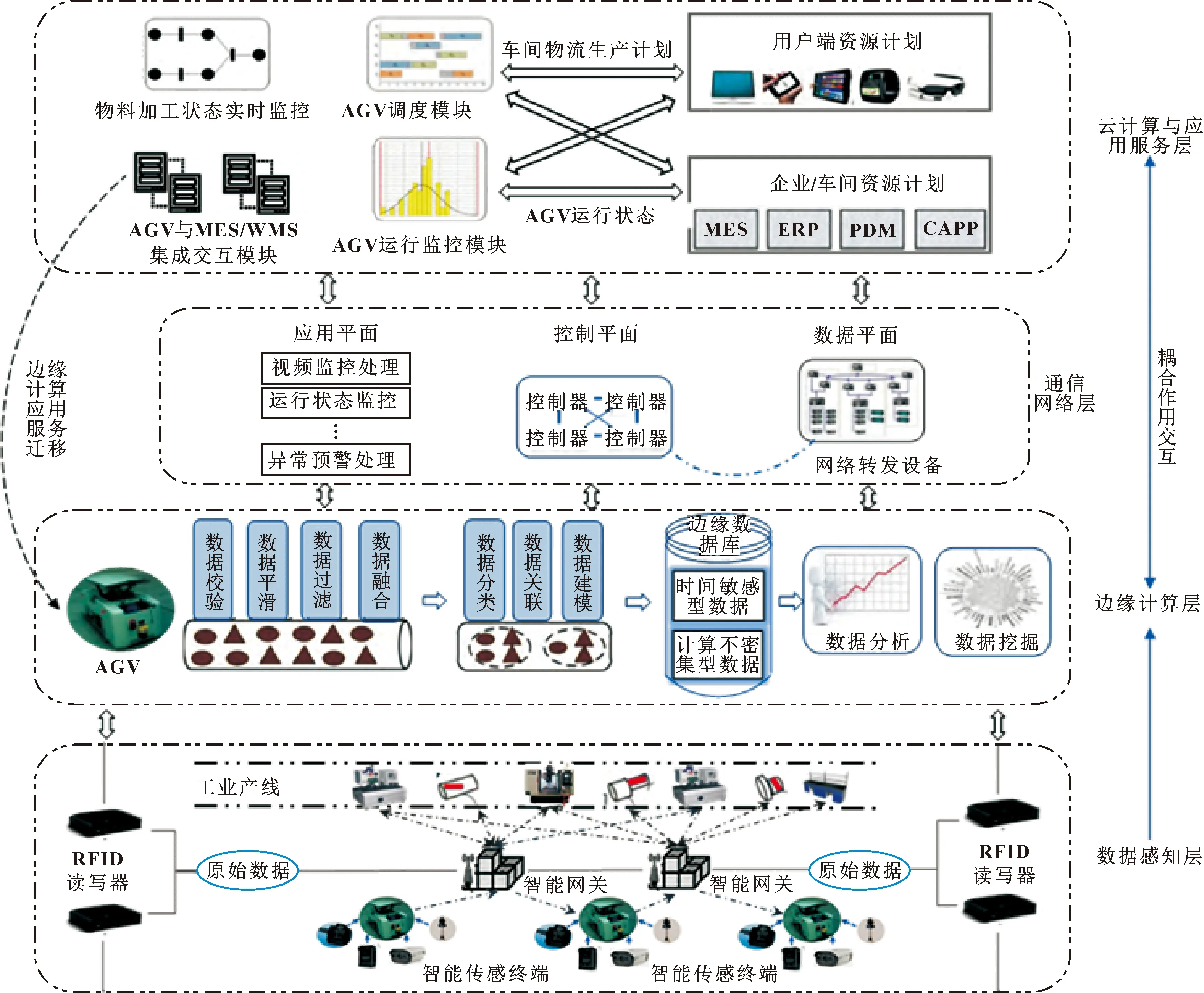

在AGV配置邊緣節點與MES云端應用服務的基礎上,建立了基于IIoT的車間AGV云-邊協同計算框架結構體系,如圖1所示。

圖1 基于IIoT的車間AGV云-邊協同計算框架

(1)數據感知層

為實現對AGV運行狀態與在加工物料狀態的全面數據感知與透明化,該層為AGV小車等物理資源配置異構IIoT傳感設備,例如:承重監測、防碰撞的視覺傳感器、聲音傳感器等,通過不同的通信接口協議采集的實時數據,為生產物流做運輸資源準備。

(2)邊緣計算層

將車間AGV部署成移動邊緣節點MEN,進行自身運行狀態與生產物流生產計劃的預處理和分析。MEN配置獨立的邊緣數據庫,用來存儲關聯的數據感知層設備屬性和節點屬性信息等多源數據。MEN調用RFID數據預處理、數據計算分析等應用服務對數據感知層上傳的原數據進行處理。其中,由嵌入式設備完成數據預處理,如配置有MCU的STEM32等,而數據計算分析由邊緣計算網關服務器實現,且數據預處理為數據計算分析提供有效的多元數據。

(3)通信網絡層

該層是連接邊緣計算層與云計算層和應用服務層的橋梁,是云-邊協同互作用的基礎。采用軟件定義網絡,搭建由應用平面、控制平面和數據平面構成的柔性可擴展的網絡架構。

(4)云計算層與應用服務層

云計算層部署云端數據庫服務器和有強大性能的計算服務器,為企業/車間端和用戶端提供計算服務。各類云端應用服務部署在應用服務層,在提供應用服務的同時,亦可對AGV進行邊緣應用服務遷移。需指出的是,應用服務層中還包括多個AGV-MEN應用服務包,如AGV調度模塊、AGV運行監控模塊、AGV與MES/WMS集成交互模塊等,為AGV的應用服務遷移提供支持。該層部署的公有云數據庫包含兩種,分別是非結構化數據庫和結構化數據庫,用于分類化、高效化存儲生產物流階段的制造大數據和各類配置屬性信息。

3 關鍵技術

為了支撐生產物流過程的準確、高效執行,依據MEN邊緣節點和MES云端服務的不同,重點對數據采集與信息交互、邊緣側數據處理技術和云-邊協同計算技術等關鍵技術進行討論。

3.1 AGV狀態數據采集與信息交互

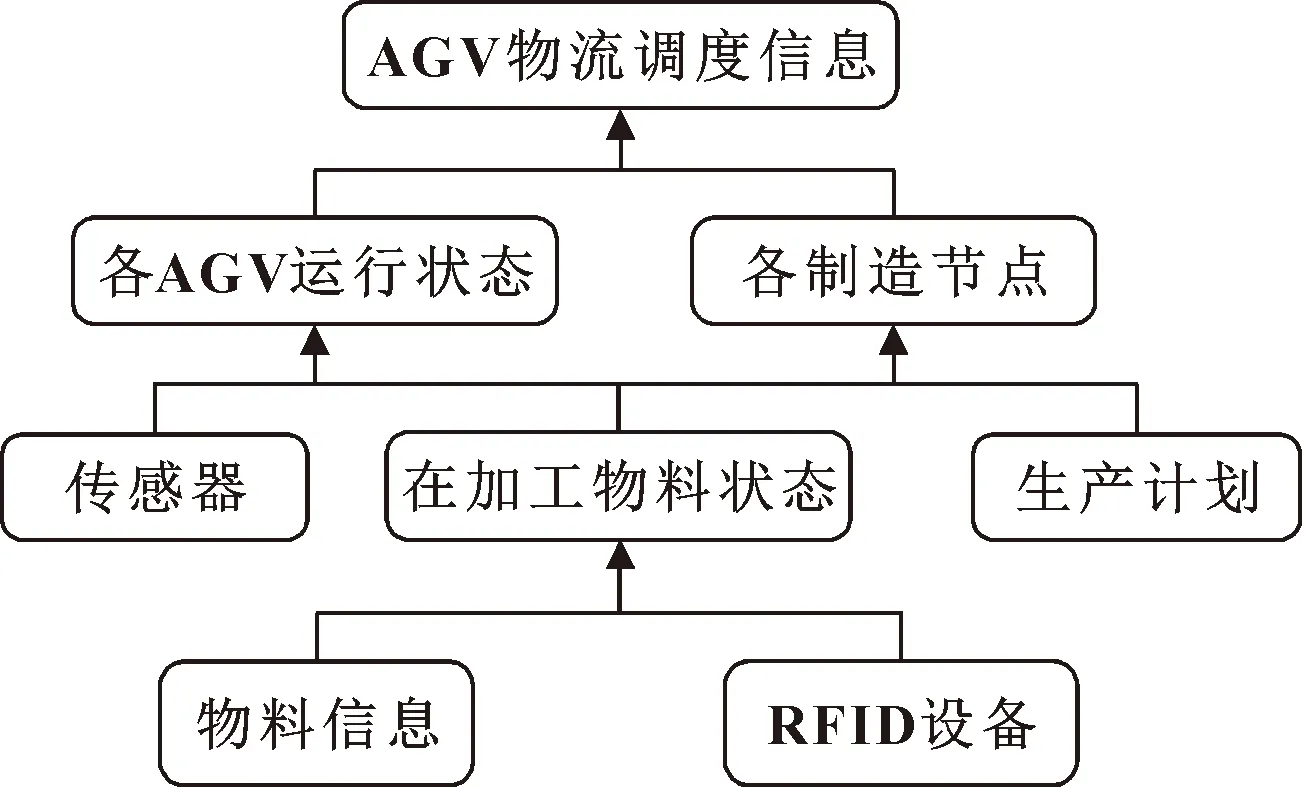

車間生產物流需求的信息主要為AGV運行狀態信息和在加工物料狀態信息,據此云端與邊緣端可計算分析獲得車間各加工物料生產物流緊急度信息,多AGV運用各邊緣節點分析計算進行自主協商決策,選擇最優的目標完成物流運輸任務,并進行當前物料生產運輸任務動態規劃更新。

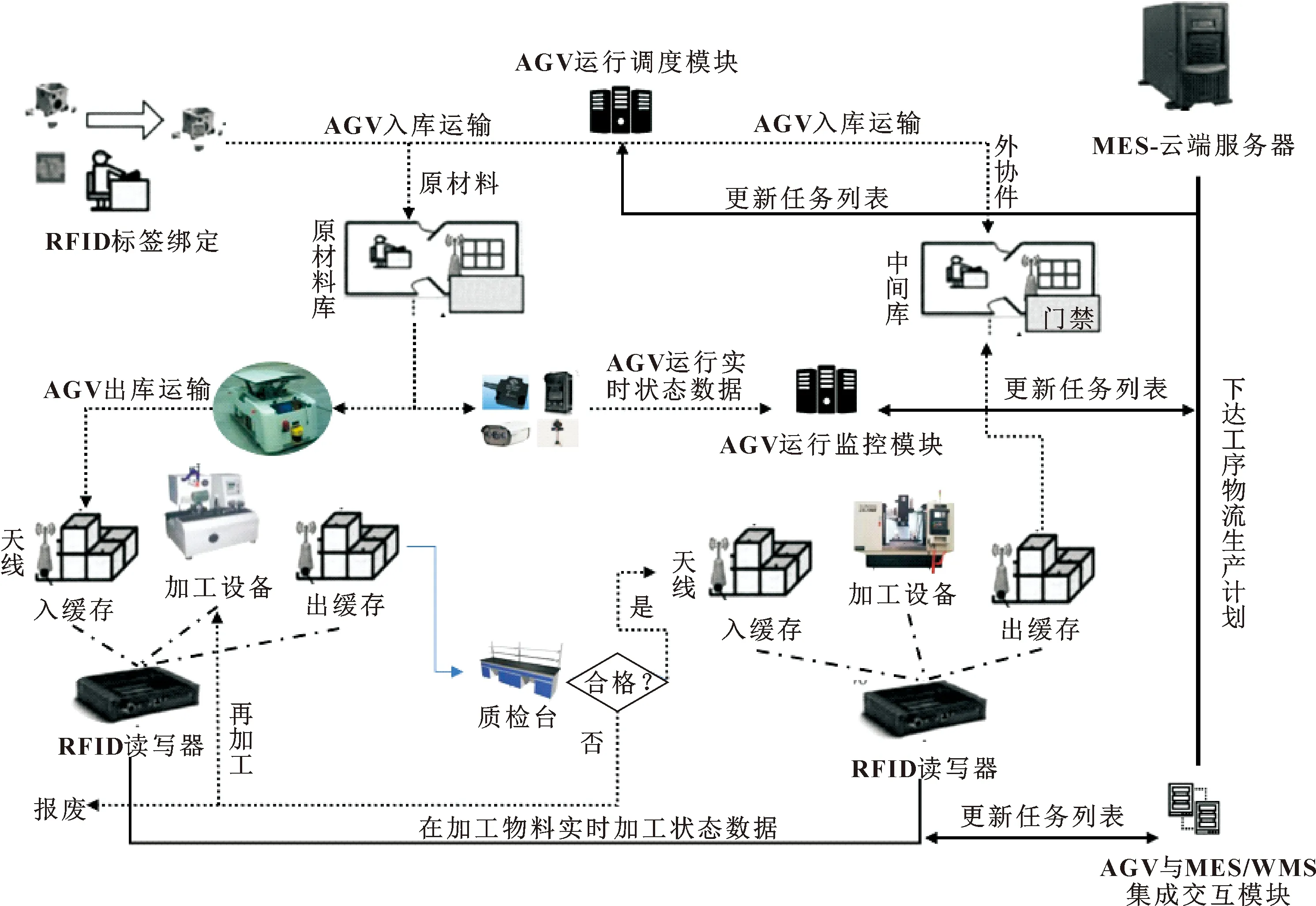

對于采集AGV運行狀態數據信息,在執行MES下達的生產物流生產計劃之前,通過部署在AGV自身的各種檢測裝置與傳感器,進行AGV運行狀態數據采集,以確保生產物流時各個資源就緒、可用、到位。當MES-云端服務器將生產制造計劃下發給車間底層節點,各AGV在邊緣端對新增生產物流任務進行本地化仿真與沖突檢驗,確認無誤后更新運行數據并運送物料至指定工位節點,進行第一道工序加工。信息獲取流程如圖2所示。

圖2 AGV物流調度信息獲取流程

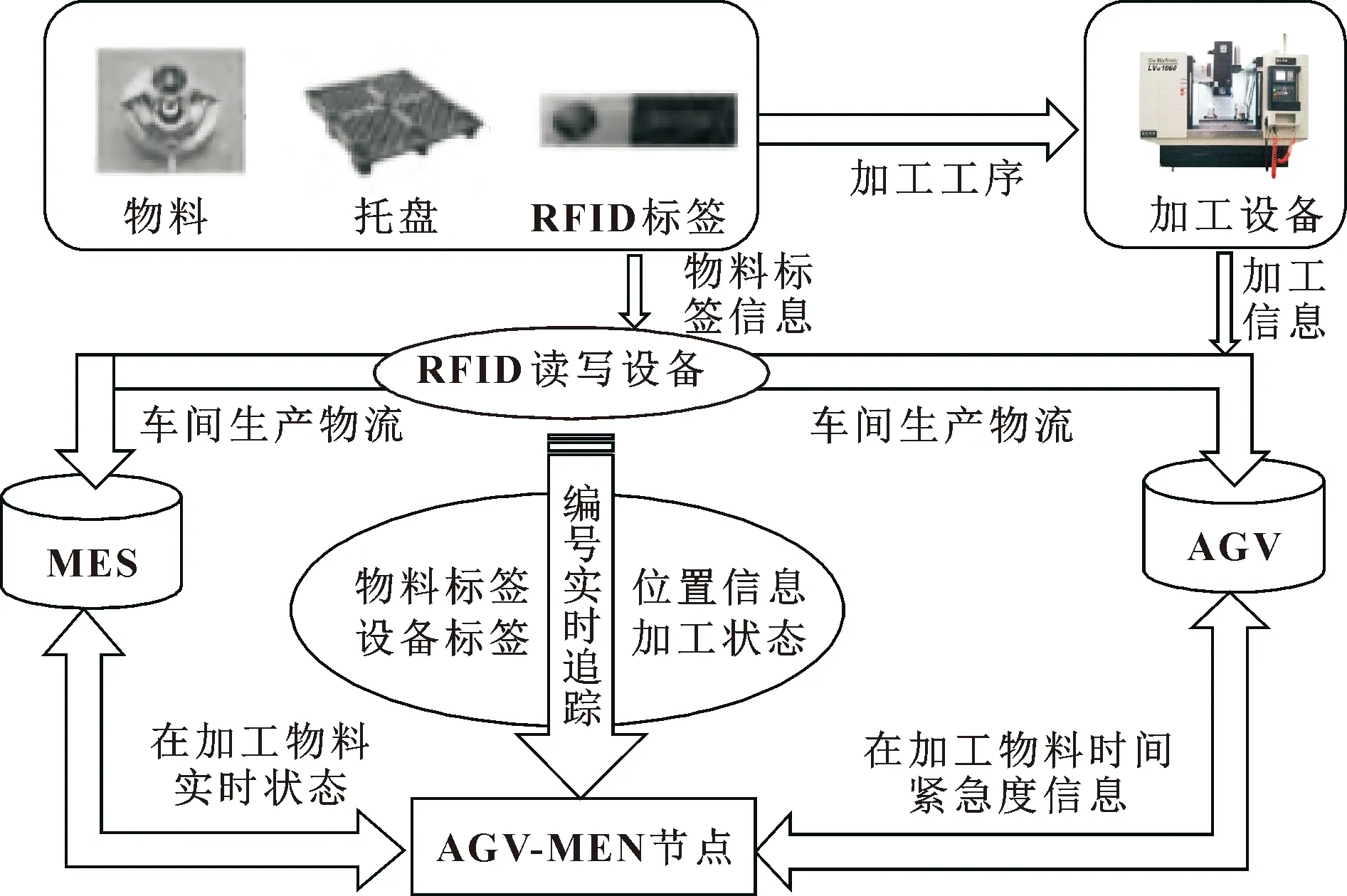

對于在加工物料狀態信息,具體獲取流程為:車間制造生產物流階段物料上都貼有唯一包含自身信息的RFID標簽,物料的編號通過RFID設備掃描可以獲取,目標物料的在加工狀態信息通過編號就可以實時追蹤;AGV將物料與托盤運送到工位上,運送過程的配送情況可以通過AGV位置信息得到。加工設備識別貨物RFID標簽上的加工信息開始加工,并將加工信息寫入RFID中。至此MES通過物料標簽可以查詢在加工物料加工狀態,并實時響應給AGV,實現AGV與生產物流的實時信息交互、生產設備與加工物料生產狀況的實時信息獲取。各節點實時動態響應如圖3所示。

圖3 車間生產物流各節點信息實時動態交互圖

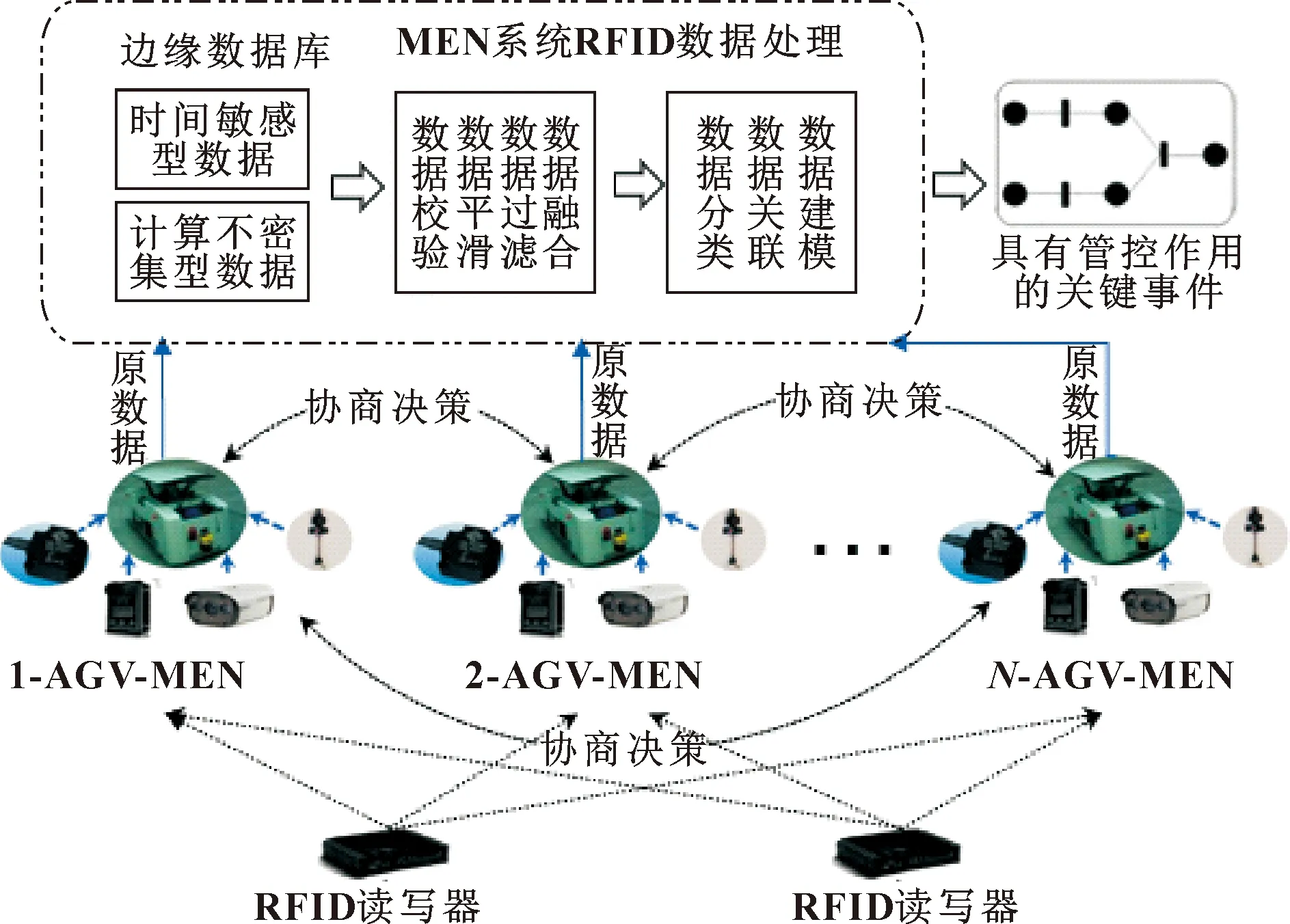

3.2 邊緣側RFID數據處理技術

將邊緣計算技術應用到制造車間中,在車間AGV和各制造工位上配置邊緣節點,形成具有計算能力的信息物理融合系統計算資源節點。通過RFID和傳感器等數據采集設備,將實時狀態數據類型中時間敏感型數據與計算不密集型數據傳輸到車間AGV邊緣節點,在邊緣節點內對狀態數據進行計算和處理,推理出有管控作用的關鍵事件,并運用部署MEN協同決策系統進行調度決策,最后通過邊緣節點向AGV傳輸調度指令,保證生產過程的持續進行。AGV邊緣端數據處理模型如圖4所示。

圖4 AGV邊緣端數據處理模型

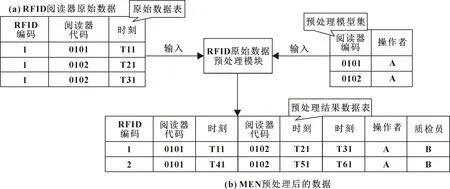

AGV邊緣數據庫獲取底層加工車間RFID原始數據(Raw Date),MEN系統運用數據清洗技術對原始數據進行校驗、平滑、過濾、融合處理,與標準數據進行對比,判斷數據的有效性,得到有效數據;再對有效數據進行分類、關聯、建模,依據規定好的數據結構,分析出標簽名稱、標簽讀取時間和標簽讀取地點信息;并將這些信息組成基本生產物流信息單元(Id,Time,Place)上傳至MES云端服務器。圖5中的(a)為RFID閱讀器得到的原始數據,(b)為經過MEN預處理后得到的數據,其數據可以直接通過檢索得到,在AGV配置的MEN系統中可以用來在車間生產物流中進行在加工物料監控、物流監控等功能。RFID原始數據經過AGV邊緣端就可以實現(a)到(b)的轉換。

圖5 AGV邊緣側RFID數據預處理

3.3 云-邊協同計算技術

根據車間生產物流任務數據和制造資源實時狀態數據,由云端調用應用服務生成生產物流計劃,將計劃指令解析成車間物理設施可直接理解的信息,下發至各AGV-MEN,通過對工件的感知以及生產物流的計算決策,運用AGV調度模塊中的“生產-物流任務競價”應用服務,擇取目標最優AGV實現工件運輸任務。其基本原理是:將生產-物流任務集成規劃過程視為一個馬爾科夫過程,將物流工序與生產工序序列按時間排序并看作一條可見觀測鏈,并將實現上述工序的AGV與加工設備序列看作一條隱含狀態鏈,則可構建一個用于此云-邊協同計算框架模型的生產物流集成規劃隱馬爾科夫模型(Hidden Markov Model,HMM),在生產物流實施過程中,該模型的參數將實時更新。構建的模型如下:

={,,,,}

={,,…,}

?,∈={,,…,}

={,,…,}

?,∈={,,…,}

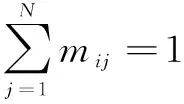

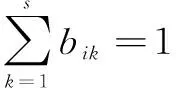

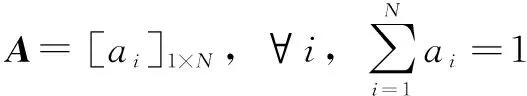

=[]×

?,,=(+1=|=)

=[]×

?,,=(=|=)

其中:表示待加工任務的生產-物流工序流;表示與生產-物流工序流對應的最優設備序列;表示不同設備之間任務切換的概率矩陣,且表示在制品從設備轉移到的概率;表示工序任務之間切換的概率矩陣,且表示在前一工序由設備完成的條件下,執行下一工序的概率;表示初始概率矩陣,且表示第一道工序由設備執行的概率;表示制造工序、物流工序的全集;表示智能工廠內的加工設備、物流設備等設備全集。

已知待加工任務的生產工序序列,依據HMM,采用Vertibi算法預測滿足訂單任務需求的概率最大的物流序列,即確定了生產-物流工序任務的物流計劃。具體求解過程如下:

(1)定義時刻下具有最大狀態轉移概率的設備序列為

,…,)

(2)從第一道工序開始到當前時刻下的工序,迭代計算與工序序列相對應的具有最大狀態轉移概率的設備序列:

圖6 車間生產物流AGV任務集成規劃方案

4 案例驗證

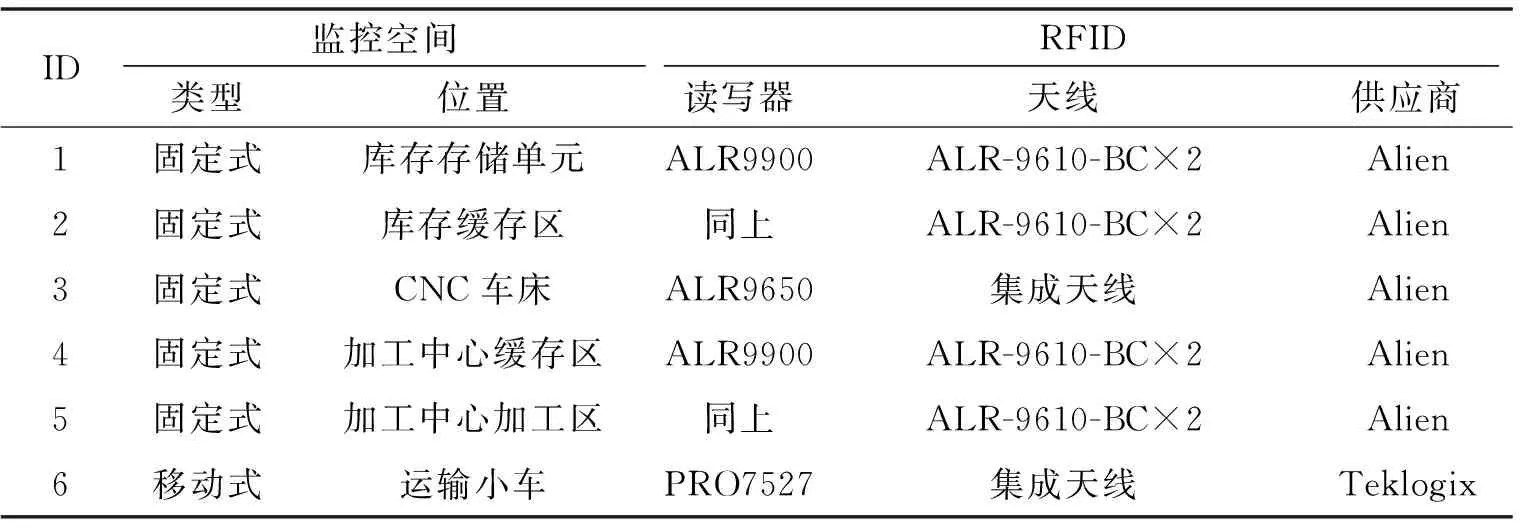

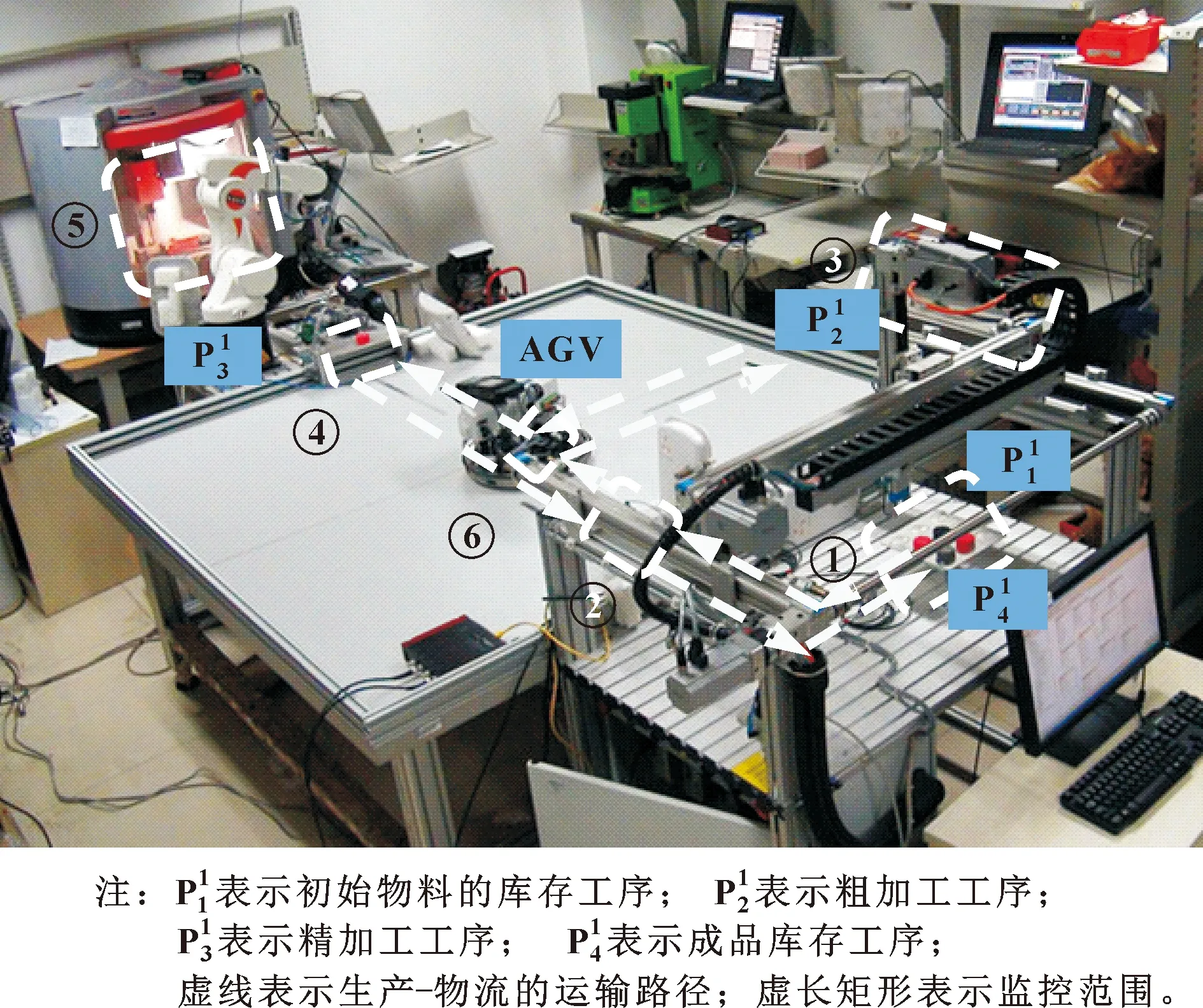

結合某微型制造中心實驗室搭建IIoT網絡環境,以軸類零件加工為例驗證基于RFID物料主動感知的AGV云-邊協同計算框架模型。圖7所示為車間生產過程中包括的4道制造工序,即初始物料的庫存工序,粗加工工序,精加工工序和成品庫存工序。其中,由6個RFID區域空間來主動感知加工物料K的狀態變化;監控空間的RFID配置清單如表1所示。

表1 面向車間生產物流的RFID配置方案

圖7 包括4道工序的生產物流案例

具體步驟如下:

(1)在車間底層通過布置各類檢測裝置和傳感裝置,獲取實時的物理資源狀態信息,如AGV、加工物料、操作人員、加工工位等。

(2)配置有STEM32、RFID讀寫器和多個傳感器的AGV-MEN具有獲取上述步驟中物理資源狀態數據信息的能力,并應用RFID物料主動感知技術實時數據采集,使生產物流任務中AGV的執行過程具有動態調整性和實時監控性。

5 結論

通過云-邊協同計算技術,利用云端服務器的高計算性能和車間AGV上MEN有限的計算能力,提出一種基于RFID物料主動感知的車間AGV云-邊協同計算模型框架,闡述了AGV數據采集與信息交互、AGV邊緣側RFID數據處理技術和云-邊協同計算技術等關鍵技術,以支撐上述計算框架模型邏輯準確、高效執行。最后通過上述制造邏輯建立了HMM模型以及案例研究,驗證其可行性,為生產物流的智能化升級提供支撐。