直角切削剪切角與剪切帶有限元仿真分析

丁宇星,俞建超,魯治鍇

(福州大學機械工程及自動化學院,福建福州 350100)

0 前言

有限元方法是研究切削過程中應力、應變和溫度分布的有力方法。對于剪切角,國內外大量學者都對其作出了不同程度的深入研究。目前應用最為廣泛的是MERCHANT根據最小能量原理得出的剪切角公式以及LEE和SHAFFER根據最大剪切應力與主應力方向呈45°夾角所得到的剪切角公式。然而,由于Merchant與Lee-Shaffer的剪切角預測模型都是在一些簡化模型上建立起來的,沒有考慮刀具以及材料的影響,并且實際切削加工過程更為復雜。因此,其預測模型所求得的剪切角往往與實際剪切角有較大出入。林海龍通過實驗測得的主切削力,利用能量平衡方程,并結合SEETHALER和YELLOWLEY所提出的摩擦角計算方法,對45鋼的剪切角進行了合理的預測;并與Merchant與Lee-Shaffer的剪切角公式所得到的結果進行對比,發現Merchant公式計算結果偏大,而Lee-Shaffer公式計算所得到的剪切角偏小;并得出了隨著切削速度增大、剪切角增大的結論。ZVORYKIN進行了大量直角切削實驗,通過擬合實驗數據,得到了Zvorykin剪切角經驗計算公式;但由于Zvorykin公式中的待定常數對于不同材料有著不同的值,并且沒有較好的理論解釋,因此并未得到廣泛應用。郭建英利用有限元方法,對比Zvorykin公式以及其他公式所得到的剪切角,認為在實際工程應用中,有限元數值模擬方法與Zvorykin公式都是較為準確的剪切角預測模型。劉勇等人利用有限元方法研究了鋁合金211z.1的剪切角,并修正了Merchant公式。WANG等也利用有限元方法研究了單晶銅各向異性的剪切角。

對于第一變形區剪切帶寬度的研究,也有許多結論。CHIFFRE通過快速停刀試驗,認為剪切帶厚度為切削厚度的一半,其結論也被廣泛應用。SHI等建立了剪切帶厚度的解析模型,并結合試驗結果與仿真模型進行了對比分析;但由于其涉及到的變量過多,求解過程過于復雜,因此并未得到廣泛應用。GRZESIK考慮到剪切帶的厚度與切削深度和剪切角有關,認為隨著切削厚度的增大,剪切帶寬度增大;隨著剪切角的增大,剪切帶寬度減小,并建立了相應公式。實際上,GRZESIK所建立的剪切帶模型,是基于剪切帶長寬比為10的假設。在實際切削加工中,剪切帶長寬比會隨著切削條件的變化而改變。MOLINARI等在研究鈦合金鋸齒形切屑時,也總結了相應的剪切帶厚度公式。然而目前對于第二剪切帶的研究較少。

LALWANI等基于解析模型,建立了不依賴于實驗結果求解剪切角、第一和第二變形區剪切帶厚度的解析模型。通過刀屑接觸面的流動應力與平均剪切應力相等、刀尖點的正應力與刀屑接觸面的平均正應力、切削力最小原理來分別約束剪切角、第一變形區剪切帶長寬比以及第二變形區厚度系數。其模型的特點在于:將第一變形區與第二變形區作為一個整體進行分析,并考慮了加工硬化對剪切角的影響,但也忽略了第二變形區剪切應變對切屑厚度的影響。剪切角、剪切帶是研究切削機制的重要途經。對于剪切角與剪切帶的測量,可以通過制作切屑根部的金相來獲取,且精度較高。但切屑根部金相制備過程極為復雜。相比之下,有限元方法則更容易獲得剪切角、剪切帶以及應力、應變、應變率、溫度等相關數據。

本文作者通過Deform2D建立直角切削模型,分析第二變形區剪切應變對切屑厚度的影響,從而建立了新的剪切角求解模型;并探究了第一和第二變形區剪切帶厚度與切削速度、切深的關系。

1 仿真模型與方案

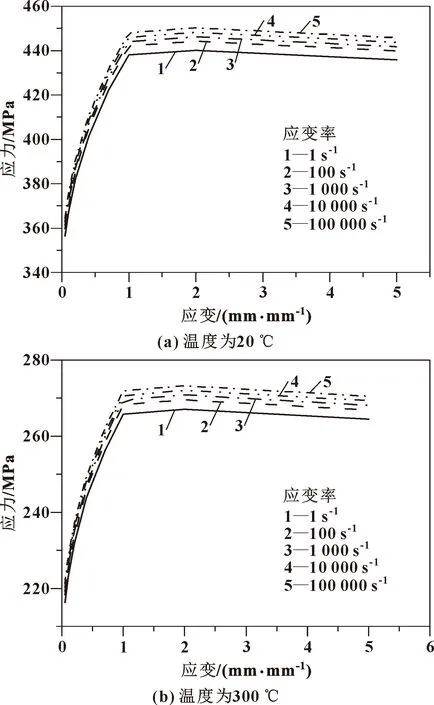

本文作者旨在利用有限元方法探究剪切角、剪切帶與切削速度、切削深度的關系,因此材料本構模型、物理參數皆取Deform2D內置參數。選取Al6061_Machine(JC)為工件材料,刀具材料選擇Coating-AlO涂層刀具。環境溫度設為20 ℃,刀屑接觸面傳熱系數設為45 W/(m·K),摩擦因子設為0.6。刀具前角、后角都為5°,刃口半徑為0.01 mm。采用Deform自適應網格劃分,材料分離準則為Nomalized Cockcroft & Latham準則。Al6061_Machine(JC)部分內置應力應變曲線如圖1所示,材料物理參數如表1所示。

圖1 部分應力應變曲線

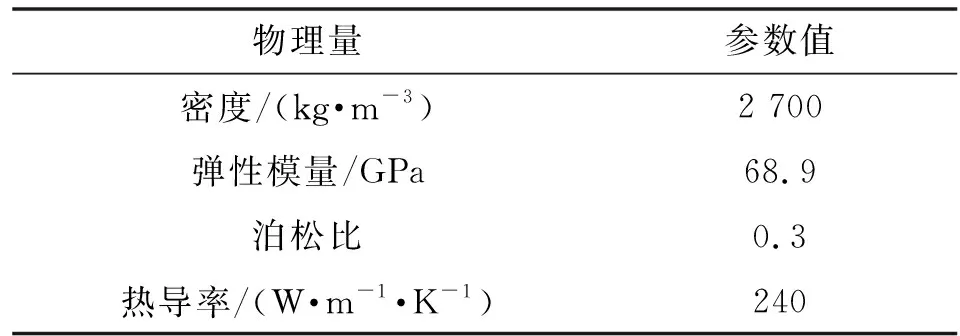

表1 Al6061_Machine(JC)材料屬性

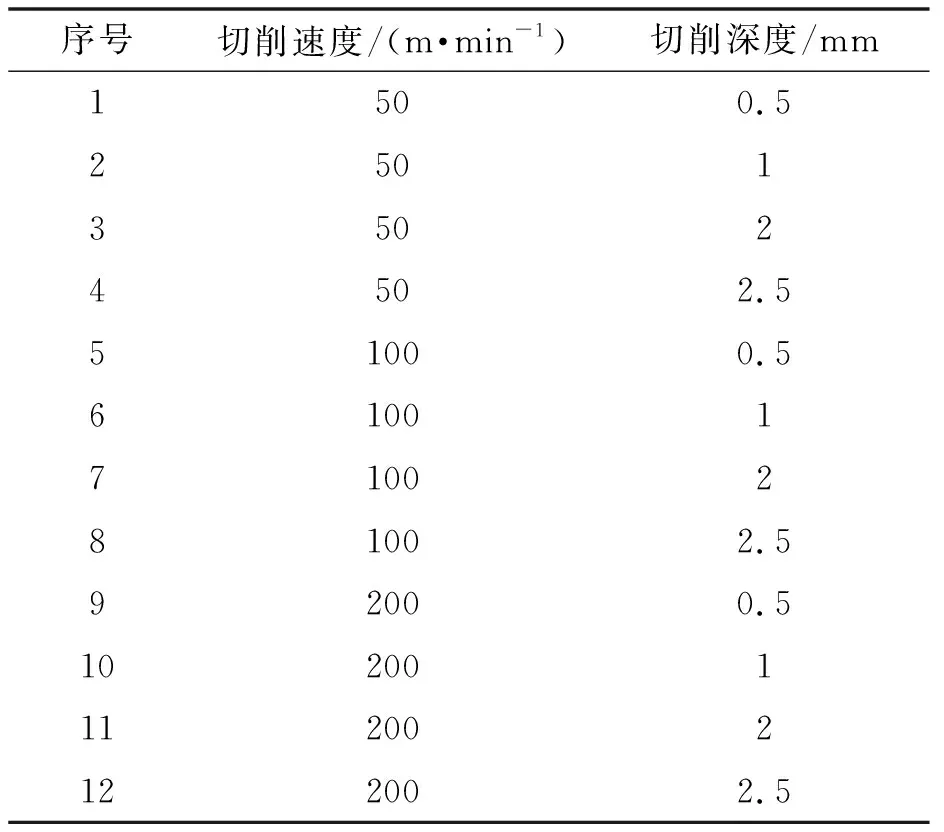

選取切削速度為50、100、200 m/min,切削厚度分別為0.5、1、2、2.5 mm。加工參數組合如表2所示。

表2 加工參數

2 仿真結果與分析

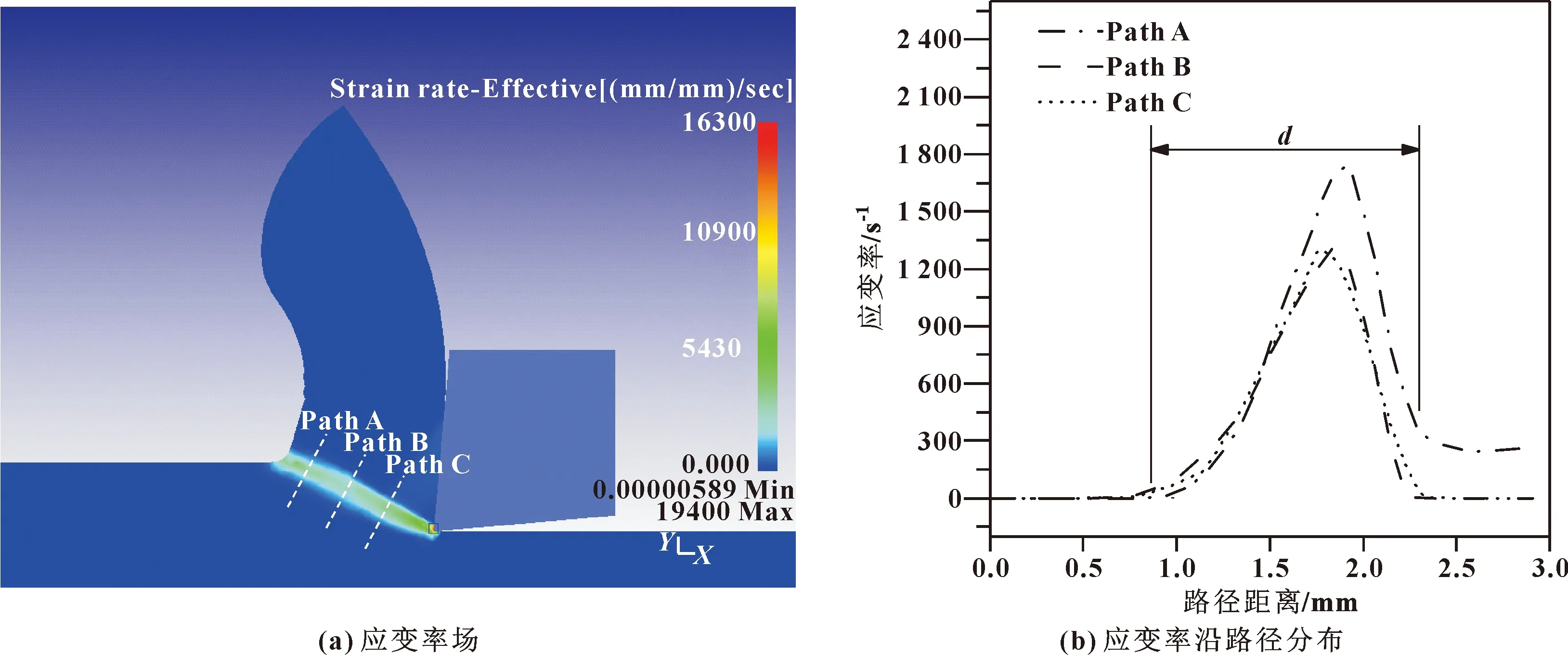

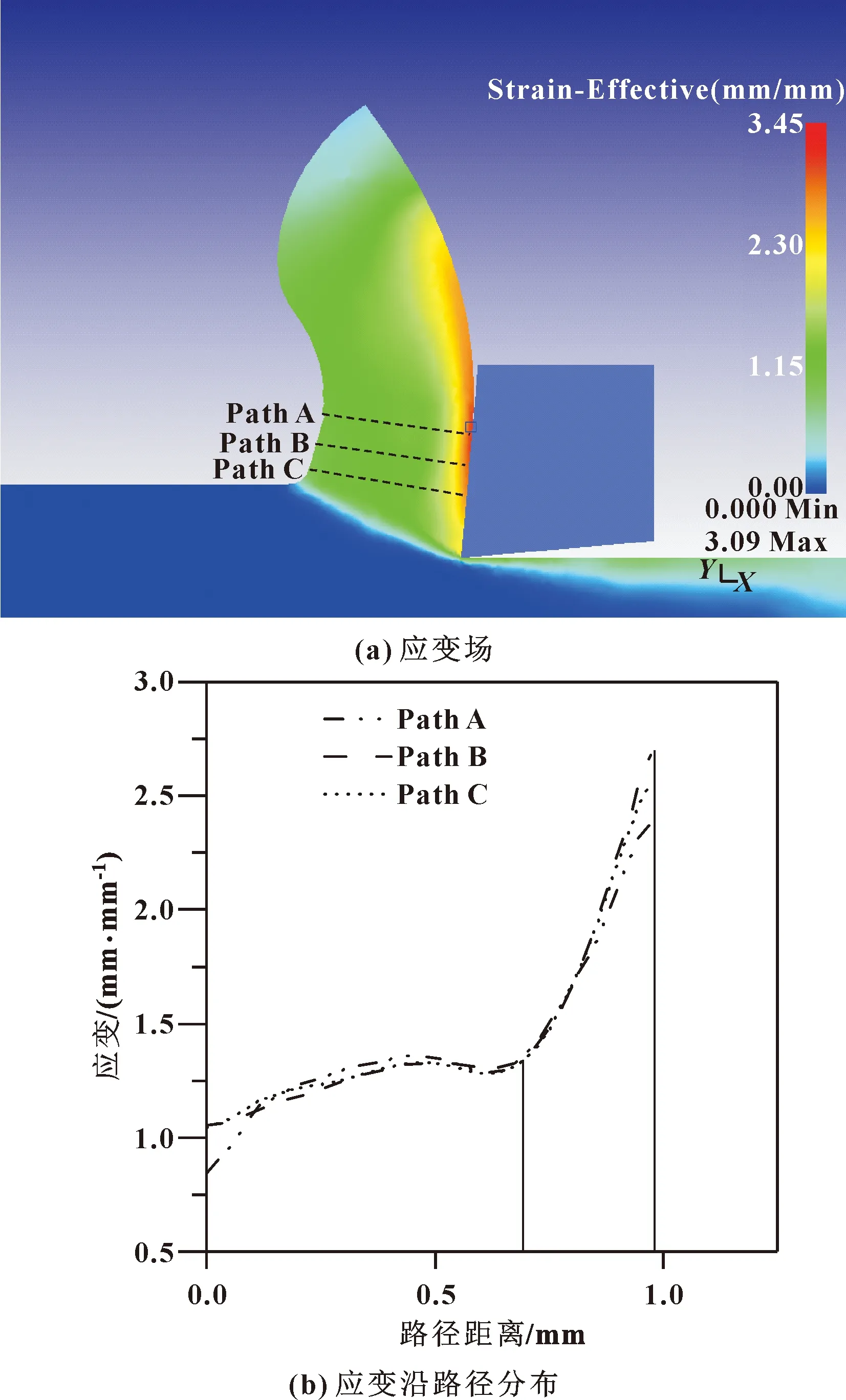

通過Deform后處理程序量取剪切角、剪切帶。剪切角通過剪切帶長度與切削厚度計算得到。第一變形區厚度通過應變率分布圖來確定。分別沿著垂直于剪切帶的方向,在不同位置設置3條路徑,通過應變率分布來確定第一變形區的厚度。最后取3條路徑上厚度的平均值作為最終剪切帶厚度,如圖2所示。第二變形區厚度通過應變分布圖來確定。在刀屑接觸面分別取不同的3點,沿著垂直于刀屑接觸面的方向設置3條路徑,根據路徑上的應變分布來確定第二變形區厚度,并取平均值作為第二變形區厚度,如圖3所示。

圖2 確定第一變形區厚度

圖3 確定第二變形區厚度

2.1 剪切角分析

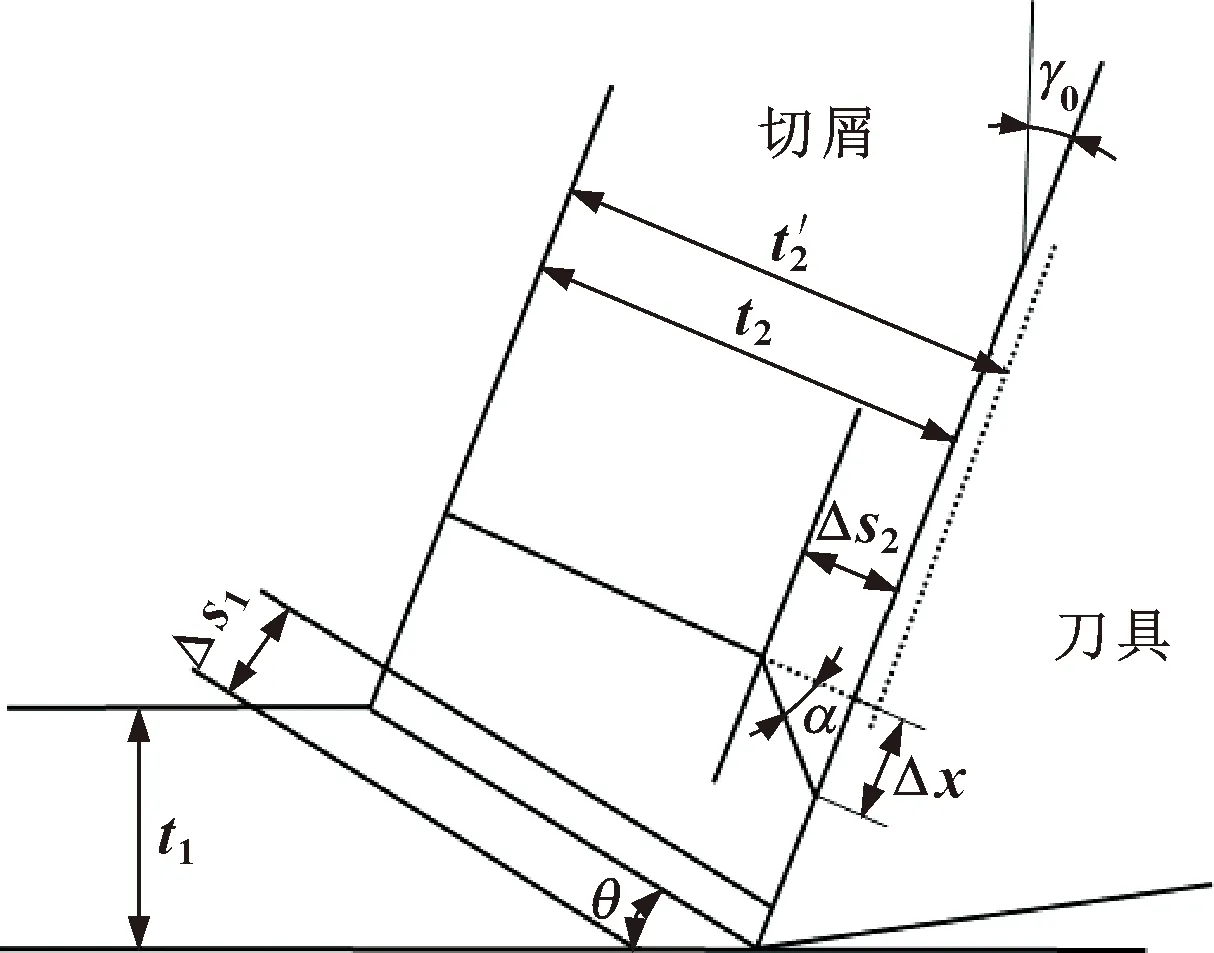

圖4 剪切二維模型

(1)

(2)

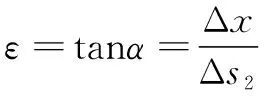

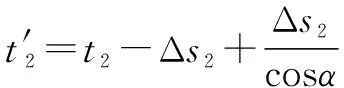

因此,在考慮第二變形區剪切應變的情況下,提出了新的剪切角計算公式,如式(3)所示:

(3)

(4)

聯立式(2)—(4)得到最終修正的剪切角如式(5)所示:

=

(5)

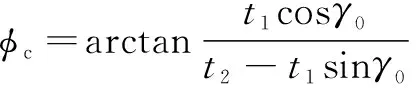

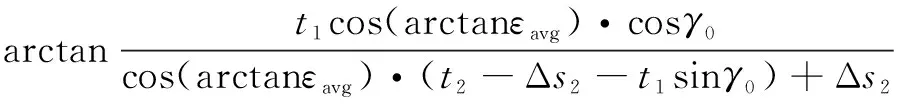

應當注意的是:第二變形區的剪切應變非均勻分布,因此采用平均剪切應變。平均剪切應變可以由Deform后處理界面測量,假設應變沿著刀尖點到刀屑分離點線性增加,通過刀尖點和刀屑分離點應變值差的一半作為平均剪切應變。圖5為測量剪切角與不同模型計算所得剪切角對比。通過計算得到的誤差為4.15%,的誤差為2.12%。

圖5 不同模型剪切角與測量剪切角

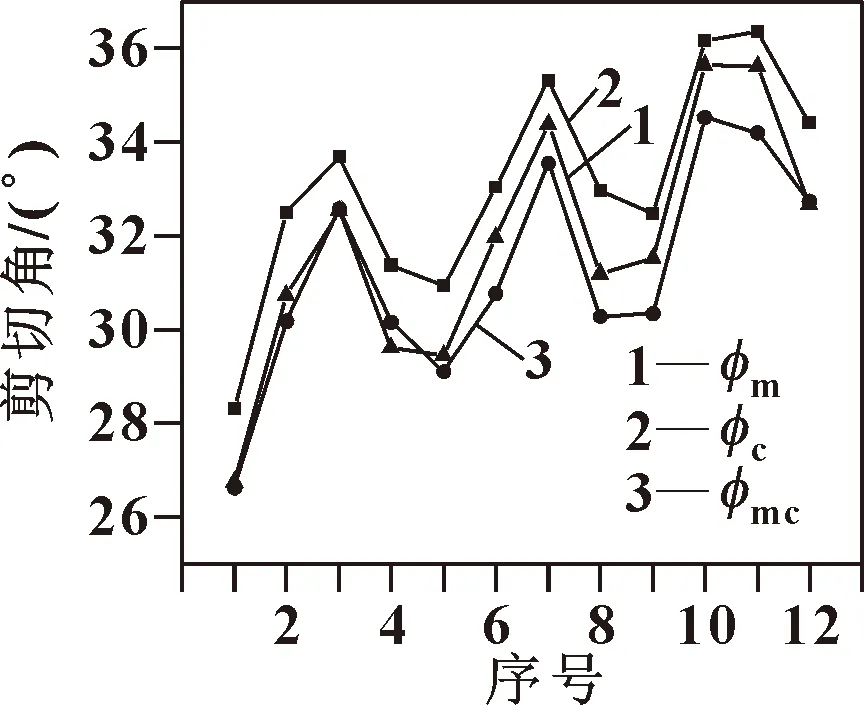

根據OXLEY平行剪切帶模型,主切削力的計算公式如式(6)所示。

(6)

式中:為切削寬度;為剪切應力;為摩擦角。大量的切削實驗表明,剪切帶最大應力不隨切削條件而改變,只與材料參數有關。MERCHANT根據最小能量原理,假設剪切面的剪切應力不變,求得剪切角公式如式(7)所示:

(7)

SCHULZ根據實驗數據總結出關于切削速度與摩擦因數的經驗公式,如式(8)所示:

(8)

其中:為常數;<0;為切屑流出速度。根據式(7)—(8)可知,隨著切削速度增加,切屑流出速度增大,摩擦因數減小,摩擦角減小,剪切角增加,這與仿真結果相符。

將式(7)代入式(6),得到關于摩擦角與切削力的關系式(9):

(9)

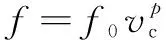

可以看出:隨著摩擦角增大,減小。結合式(8)可以得出結論:隨著切削速度的增加,摩擦因數減小,主切削力減小。圖6顯示了不同切削厚度下,切削速度與主切削力和剪切角的關系。

圖6 不同切削厚度下切削速度與主切削力和剪切角的關系

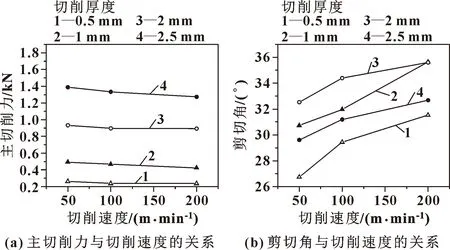

2.2 第一、第二剪切帶分析

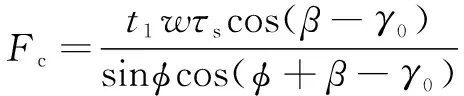

圖7是剪切帶厚度在不同切削速度下與切削厚度的關系。對于第一變形區,從圖7(a)可以看出,剪切帶厚度隨著切削厚度的增加而增加,這與CHIFFRE和GRZESIK的結論相符。但切削速度對剪切帶厚度的影響較小。根據前述結論,切削速度增加,剪切角增加。結合GRZESIK認為剪切角增加、剪切帶厚度減小的結論,應當有切削速度增加、切削厚度增大的結論。然而仿真結果表明,剪切帶厚度與切削速度并無明顯的單調關系,這與GRZESIK的理論相違背,即剪切帶長寬比不為定值。對剪切帶厚度與切削厚度進行線性回歸擬合,得到式(10):

圖7 不同切削速度下不同切削厚度與剪切帶厚度的關系

Δ=0484-0042

(10)

可以看出剪切帶厚度約為切削厚度的1/2,這與CHIFFRE的結論相符合。

對于第二變形區的剪切帶厚度,可以通過OXLEY擴展模型的迭代得到。但由于迭代過程過于復雜,難于找出第二變形區厚度與切削要素和材料性能的直接關系,因此建立第二變形區厚度與切削厚度、切削速度擬合關系更具有實際意義。從圖7(b)可以看出:剪切帶厚度主要與切削厚度有關,隨著切削厚度的增大而增大。切削速度影響較小且并無明顯單調關系。因此,可以假設第二變形區剪切帶厚度僅與切削厚度有關,對其進行線性回歸擬合,得到式(11)。

Δ=0519-0061

(11)

可以看到,第二變形區厚度也約為切削厚度的一半。

3 結論

本文作者通過建立Deform2d仿真模型,利用后處理程序,探究剪切角與剪切帶與切削厚度、切削速度的關系,并建立新的剪切角求解模型。得到結論如下:

(1)對比了實際剪切角與計算剪切角的關系,并在考慮第二變形區剪切的情況下,建立了更加接近實際剪切角的新的剪切角求解模型;

(2)對剪切角與切削速度的關系進行了分析,隨著切削速度的增加,剪切角增大,與仿真結果相符;

(3)探究切削速度、切削厚度對剪切帶的影響,第一、第二變形區剪切帶厚度主要隨著切削厚度變化,隨切削厚度增大而增大。并且第一、第二變形區剪切帶厚度約為切削厚度的一半,與CHIFFRE的結論相符合。