石油煉制及化工儲水罐的熱損失

孫莉娜

(洛陽瑞澤石化工程有限公司,河南洛陽 471000)

在石油煉制及化工行業,加工及儲存的介質多為火災危險性大的液體、氣體。隨著工藝裝置及存儲設備(特別是液態烴球罐)的大型化,消防用水量進一步加大。此外,《石油化工企業設計防火標準》GB 50160—2008(2018年版)規定,大中型石化企業的消防用水量應在規定的基礎上,額外增加不小于 1萬m3的儲存量。因此,石化企業消防儲水量一般都比較大,甚至可達2~3萬m3。為節約占地,石油煉制及化工行業的消防水儲存設施一般均設置成消防水罐。因為消防水罐一般為露天設置,儲存水長期處于非流動狀態。因此,在冬季溫度低于5℃的地區,行業內多采取為消防水罐提供伴熱來保證消防儲水的安全性。

但是,在現行的國家及行業設計規范、標準中,并沒有關于水罐的冬季伴熱計算的相關內容。本文參照油罐的伴熱規定闡述消防水罐等的冬季伴熱計算。

根據熱量的來源,伴熱保溫通常分為蒸汽伴熱、熱水伴熱、導熱油伴熱和電熱帶伴熱等[1],其中消防水罐的伴熱多采用蒸汽伴熱和熱水伴熱。根據伴熱管道布置的位置,通常又分為罐內伴熱、罐外伴熱。

本文重點介紹蒸汽外伴熱的計算,并介紹蒸汽內伴熱、熱水外伴熱、熱水內伴熱與蒸汽外伴熱的不同點。

1 蒸汽外伴熱計算

儲罐的總散熱由三部分組成,分別為罐壁散熱、罐頂散熱和罐底散熱。在理論上,只要保證冬季時供熱量滿足儲罐的總散熱量,維持罐內溫度即可,一般不考慮儲罐介質的溫升過程。

1.1 儲罐總散熱量Q計算

1.1.1 罐壁散熱量QtW計算

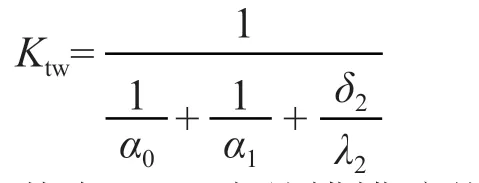

(1)儲罐罐壁傳熱系數Ktw計算:

其中,Ktw為儲罐罐壁傳熱系數,W/(m2·℃)。α0為保溫隔熱層表面至周圍空氣給熱系數,W/(m2·℃)。α0=11.62+6.97×W,W為當地冬季平均風速,m/s。W值可以參考《給水排水設計手冊 第01冊 常用資料》7.3章節數據。

α1為設備外壁至保溫隔熱層內側空隙間空氣的給熱系數,W/(m2·℃)。一般取11.62~13.95W/(m2·℃)[1]。

δ2為保溫隔熱層厚度,m。

λ2為保溫隔熱層的導熱系數,W/(m·℃)。在材料導熱系數未知時,λ2取值可以參照《石油化工設備和管道絕熱工程設計規范》(SH/T 3010—2013)表6.1.4。

(2)儲罐最高液位的罐壁面積計算:

其中,Atw為儲罐罐壁面積,m2。

D為儲罐直徑,m。

H1為最高液位高度,m。

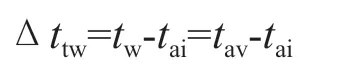

(3)罐壁傳熱溫差計算:

其中,Δttw為罐壁傳熱溫差,℃。

tw為儲罐的外壁溫度,近似等于儲罐內介質最低維持溫度tav,℃。一般取5℃或10℃。

tai為周圍環境溫度,℃,一般取當地最冷月平均氣溫。tai值可以參考《給水排水設計手冊 第01冊 常用資料》7.3章節數據。

(4)罐壁散熱量Qtw=Ktw×Atw×Δttw。

其中,Qtw為罐壁散熱量,W。

1.1.2 罐頂散熱量Qtr計算

(1)儲罐罐頂傳熱系數Ktr計算:

儲罐罐頂傳熱系數Ktr計算可以取經驗值。根據《油品儲運設計手冊》(石油工業出版社)表5-5-6,當介質表面溫度小于40℃,Ktr為1.2W/(m2·℃)[2]。故在工程計算中,可以粗略取值為1.2W/(m2·℃)。

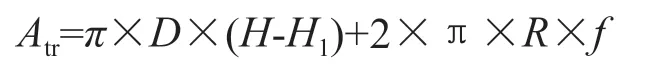

(2)儲罐最高液位以上的罐壁面積與拱頂面積之和Atr計算:

其中,Atr為儲罐罐頂面積,m2。

H為罐壁高度,m。

R為拱頂曲率半徑,m。

f為拱頂高度,m。

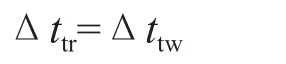

(3)罐頂傳熱溫差Δttr計算:

其中,Δttr為罐頂傳熱溫差,℃。

(4)罐頂散熱量Qtr=Ktr×Atr×Δttr。

其中,Qtr為罐頂散熱量,W。

1.1.3 罐底散熱量Qtb計算

(1)儲罐罐底傳熱系數Ktb計算:

儲罐罐底傳熱系數Ktb計算可以取經驗值。根據《油品儲運設計手冊》(石油工業出版社)Ktb推薦數值,Ktb一般可采用0.23~0.47W/(m2·℃)。

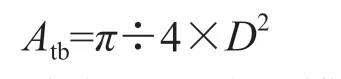

(2)儲罐罐底面積Atb計算:

其中,Atb為儲罐罐底面積,m2。

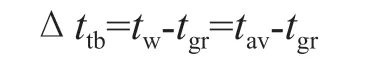

(3)罐底傳熱溫差Δttb計算:

其中,Δttb為罐底傳熱溫差,℃。

tgr為項目所在地區最冷月份的地表溫度,℃,當沒有數據時,可以取(tai-3)。

(4)罐底散熱量Qtb=Ktb×Atb×Δttb。

其中,Qtb為罐底散熱量,W。

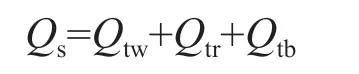

1.1.4 水罐總散熱量Qs計算

其中,Qs為水罐計算總散熱量,W。

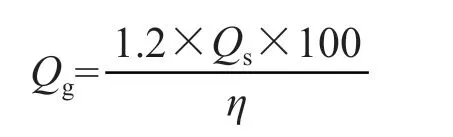

1.1.5 伴熱系統最小供熱量Qg計算

工程設計中,一般考慮20%的余量,故實際需熱量按照冬季總散熱量的1.2倍計。同時應考慮伴熱管熱量傳遞給被伴熱介質的效率,一般情況下,外伴熱時傳熱效率可取40%~60%,內伴熱時傳熱效率可取85%~95%。

其中,Qg為伴熱系統最小供熱量,W。

η為伴熱系統的傳熱效率,%。

1.2 蒸汽質量流量Qm、體積流量Qv計算

考慮到廠內蒸汽產生單元到用戶的管道的熱量損失,工程設計時,一般會適當調低飽和蒸氣壓的壓力值,比如蒸汽伴熱系統采用的是公稱壓力為1.0MPa的蒸汽,實際計算時按照用戶裝置邊界飽和蒸汽壓力值為0.8MPa計。

蒸汽經過換熱后,在管道末端設置疏水閥組,疏水閥后凝結水的壓力應盡可能低,但同時應能滿足返回凝結水站的壓力要求,一般公稱壓力1.0MPa的蒸汽換熱后凝結水壓力可取0.4~0.5MPa。

根據《給水排水設計手冊 第01冊 常用資料》5.12章節可以查到不同飽和蒸氣壓下蒸汽和水的飽和溫度、含熱量和蒸汽密度。

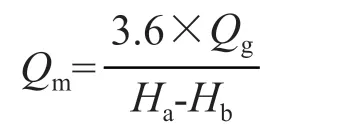

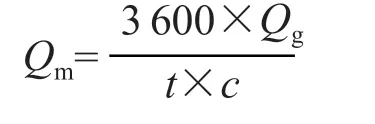

(1)蒸汽質量流量Qm計算:

其中,Qm為伴熱蒸汽的質量流量,kg/h。

Ha為伴熱管進口蒸汽焓值,kJ/kg。

Hb為伴熱管出口凝結水焓值,kJ/kg。

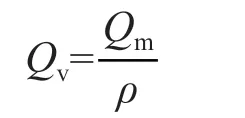

(2)蒸汽體積流量Qv計算:

其中,Qv為伴熱蒸汽體積流量,m3/h。

ρ為伴熱管進口蒸汽密度,kg/m3。

1.3 伴熱管傳熱系數K、伴熱管傳熱溫差Δt計算

儲罐伴熱管材質一般為碳鋼,導熱系數可取45W/(m·℃)。

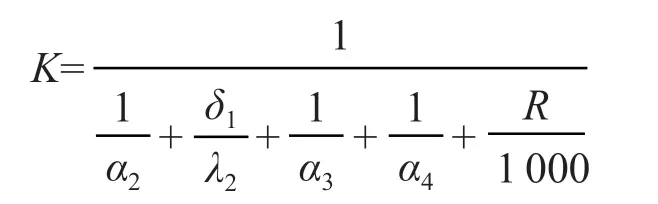

(1)伴熱管傳熱系數K計算:

其中,K為伴熱管傳熱系數,W/(m2·℃)。

α2為伴熱管內蒸汽冷凝給熱系數,一般取11622 W/(m2·℃)。

δ1為伴熱管厚度,m。

λ1為伴熱管的導熱系數,W/(m·℃)。

α3為伴熱管至保溫隔熱層內空氣的給熱系數,W/(m2·℃)。根據《油品儲運設計手冊》(石油工業出版社)表3.0.1-1數據,伴熱介質溫度在120~180℃,管徑在DN25~DN50時,α3為18.36~21.85W/(m2·℃)。α3可以在該范圍內取值。

α4為保溫隔熱層內空氣至儲罐的給熱系數,W/(m2·℃)。根據《油品儲運設計手冊》(石油工業出版社)表3.0.1-2數據,伴熱介質溫度在138~164℃時,α4為13.37~14.53W/(m2·℃)。α4可以在該范圍內取值。

R為伴熱蒸汽的污垢熱阻,m2·℃/kW。在沒有設計參數時,可以參考《化工原理(第二版)》表4-5數據。

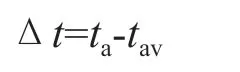

(2)伴熱管傳熱溫差Δt計算:

其中,Δt為伴熱管傳熱溫差,℃。

ta為伴熱蒸汽平均溫度,℃,取蒸汽進口溫度和出口溫度的平均值。

1.4 伴熱面積S、伴管長度L、伴熱管內蒸汽流速v 計算

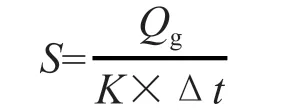

(1)伴熱面積S計算:

(2)伴熱熱水的質量流量Qm計算公式為:

其中,S為伴熱面積,m2。

其他各參數意義均參照上述。

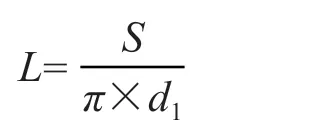

(2)伴熱管長度L計算:

其中,L為伴熱管長度,m。

d1為伴熱管外徑,m。

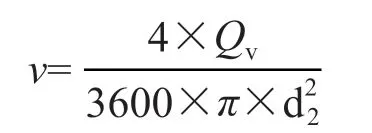

(3)伴熱管內蒸汽流速v計算:

其中,Qm為伴熱熱水的質量流量,kg/h。

t為伴熱管內熱水的平均溫度,即為熱水進水溫度和出水溫度之和的一半,℃。

c為伴熱管內熱水的平均溫度的比熱容,J/(kg· ℃)。

(3)伴熱熱水的體積流量Qv計算時,ρ為伴熱熱水密度。

(4)熱水外伴熱,伴熱管傳熱系數K時,計算公式為:

其中,v為伴熱管內蒸汽流速,m/s。

d2為伴熱管內徑,m。

根據以上計算,計算結果為設定參數下的計算最小值,在實際設計中,一般會考慮適當增大伴熱供 給量。

2 不同伴熱型式與蒸汽外伴熱的比較

2.1 蒸汽內伴熱與蒸汽外伴熱相比的不同處

(1)一般情況下,內伴熱時傳熱效率可取85~ 95%。

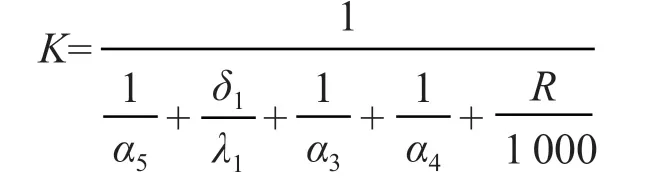

(2)伴熱管傳熱系數K時,計算公式為:

其中,α5為水與伴熱管的強制對流給熱系數,W/(m2·℃)。根據《化工原理(第二版)》4-13節數據,水的自強制對流換熱給熱系數為1000~8000W/(m2·℃)。K值計算結果主要影響因素在R值,α5的取值對K值計算結果影響不大。

R為伴熱熱水的污垢熱阻,m2·℃/kW。在沒有設計參數時,可以參考《化工原理(第二版)》表4-5數據。

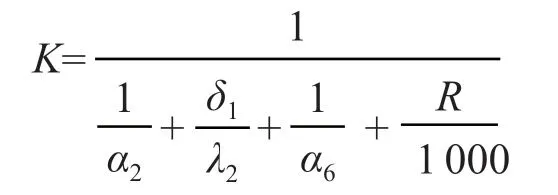

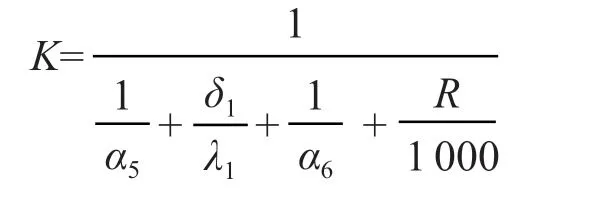

(5)熱水內伴熱,伴熱管傳熱系數K時,計算公式為:

其中,α6為水與伴熱管的自然對流給熱系數,W/(m2·℃)。根據《化工原理(第二版)》4-13節數據,水的自然對流換熱給熱系數為200~1000W/(m2·℃)。K值計算結果主要影響因素在R值,α6的取值對K值計算結果影響不大。

2.2 熱水伴熱與蒸汽外伴熱相比的不同處

(1)一般情況下,內伴熱時傳熱效率可取85%~ 95%。

3 結論

當采用不同的伴熱型式時,計算方法略有差異。通過計算,可得到合理的伴熱熱源供給量,進而選用合理的伴熱管徑和伴管長度。