膜法減量-旁路煙道蒸發處理脫硫廢水零排放工程實踐

林錦松

(三達膜環境技術股份有限公司,福建廈門 361000)

隨著新的環境保護法的嚴格實施和“水十條”的發布,對電廠用水和排水要求愈加嚴格。部分省份對新建燃煤機組環評明確要求廢水實現零排放,不留廢水排放口;同時對老舊機組廢水處理設備升級改造,逐步減排廢水,最終達到廢水零排放。脫硫廢水作為火電廠水梯級利用的最后一個環節,污染物濃度高,含有的雜質主要是懸浮物、Cl-鹽、過飽和的SO32-鹽、SO4

2-鹽以及各類重金屬,處理難度較大,只要解決好脫硫廢水的零排放,就可實現全廠廢水的零排放。

1 工程概況

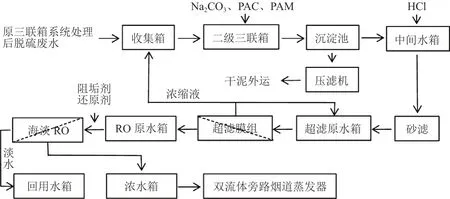

廣西壯族自治區某2×320MW燃煤機組火電廠,其脫硫廢水零排放項目處理原三聯箱系統出水,其設計進水水質為:pH:6~9、懸浮物≤70mg/L、CODcr≤95mg/L、Cl-≤15000mg/L、SO42-≤6000mg/L、Ca2+≤3000mg/L、Mg2+≤4500mg/L、TDS≤30000mg/L,經系統處理后實現廢水零排放。采用的主體工藝路線:“混凝沉淀+砂濾+柱式超濾+海淡RO+雙流旁路煙道蒸發”如圖1所示,處理水量10m3/h。

圖1 零排放系統工藝流程

在原有三聯箱系統出水上,采用“混凝沉淀+砂濾”的預處理工藝,降低廢水的結垢離子,并去除懸浮物、降低濁度后,采用“柱式超濾+海淡RO”雙膜法減量工藝,回收60%的淡水,剩余40%濃縮液進入雙流體旁路煙道蒸發實現零排放。本文擬對系統工藝設計進行闡述,并對運行效果進行分析。

2 主要設備及工藝設計說明

2.1 混凝沉淀

采用“三聯箱+澄清池”:

(1)三聯箱:原三聯箱系統加入石灰調節pH,反應沉淀后,進入一聯箱,加入Na2CO3降低鈣鎂離子,有效停留時間≥1h;二聯箱加入PAC混凝劑起凝聚的作用,有效停留時間≥15min;三聯箱加入PAM絮凝劑使小的凝聚體形成大的礬花,有效停留時 間≥30min。

(2)澄清池:采用φ4000mm×5700mm碳鋼防腐輻流式澄清池,表面負荷≤0.8m3/(m2·h)、有效沉淀時間≥4h,不設置斜板,沉淀的污泥送至板框壓濾系統進行壓濾,澄清池上清液進入砂濾系統過濾。

(3)板框:新增200m2的板框壓濾機,對污泥進行壓濾,產生的污泥外運。

2.2 砂濾

采用φ1400mm×3380mm砂濾罐,過濾速度7m/s,石英砂濾料有效填充高度1.5m,采用汽水反洗方式,水反洗強度5.0L/(m2·s),氣反洗強度 15L/(m2·s),一天自動反洗一次,反洗液回至收集箱。砂濾系統主要去除澄清池沉淀上清液帶出的細小懸浮物,保證后端超濾系統穩定運行,過濾后的廢水進入超濾原水箱。

2.3 超濾系統

采用陶氏柱式超濾膜組件,設計通量25L/(m2·h),采用汽水反洗方式,反洗通量100L/(m2·h),單支膜面積40m2。運行方式:運行30min—反洗2min—運行30min—反洗2min,循環運行。系統去除廢水當中的細小微粒,控制SDI≤5,保證進入海淡反滲透的水質條件。

2.4 反滲透系統

反滲透膜芯采用陶氏海淡反滲透膜組件,單支膜面積37m2,采用單級一列6芯裝設計,綜合考慮設計水質及長期運行通量衰減,膜設計通量10L/(m2·h)。采用大回流工藝設計,反滲透系統濃縮液一部分回至RO原水箱,高壓泵揚程采用5.0MPa。廢水進膜前加入阻垢劑和還原劑保證穩定運行,系統回收率60%,回收60%淡水達到工業用水標準,剩余40%濃縮液進入雙流體旁路煙道進行蒸發結晶。

2.5 雙流體旁路煙道蒸發

如圖2所示,旁路煙道蒸發器采用雙流體形式,電廠2×320MW機組,系統采用一爐兩塔設計,設置4臺處理量均為1.0m3/h的旁路煙道蒸發器,蒸發器支架利用原有鍋爐鋼架進行改造。經RO系統處理后的濃縮液利用氣液兩相噴槍,在蒸發器內通過壓縮空氣切割霧化成細小霧滴,霧滴粒徑D32≤35μm,噴嘴材質要求:CR76哈氏合金。蒸發器從空預器前端、SCR出口煙道引入少量煙氣(煙氣溫度330~390℃),此煙氣具有巨大的熱容量,霧化的霧滴與高溫煙氣迅速進行傳熱、傳質、蒸發,完全蒸發后形成的結晶鹽與水蒸氣隨煙氣一起并入空預器與低溫省煤器之間煙道(出口煙溫≥160℃),結晶鹽隨粉煤灰一起在除塵器內被捕捉去除,水蒸氣則進入脫硫系統在噴淋冷卻作用下凝結成水,間接補充脫硫系統用水。蒸發器引入電廠煙道內少量高溫煙氣,利用煙氣余熱為霧化后廢水蒸發提供熱量,無需增加其他熱源。經系統處理后實現廢水零排放。

圖2 旁路煙道蒸發器DCS系統界面圖

3 運行情況分析

3.1 預處理系統運行情況分析

脫硫廢水水質受電廠燃煤、石灰、工業用水水質及運行工況的影響,水質波動較大,廢水的鈣鎂離子含量高,如要完全去除廢水當中的鈣鎂離子,藥劑成本較高,綜合系統整體運行成本,預處理系統主要考慮去除廢水當中的懸浮物及一部分的結垢離子。如圖3所示,預處理系統通過加入石灰控制系統pH,運行過程中,pH在6.5~8.5波動,忽略其中6.5特例值,系統運行pH控制在8上下、PAC投加量250×10-6、PAM投 加 量1.0×10-6、Na2CO3投 加 量2500×10-6,經沉淀后出水Mg2+含量為283~1343mg/L、SO42+含量為2063~3215mg/L、Ca2+含量為38~160mg/L。

圖3 沉淀系統出水水質

沉淀系統出水經砂濾系統去除懸浮物,進入超濾系統進一步去除細小顆粒,達到反滲透的進水要求。

3.2 反滲透系統運行情況分析

超濾系統產水進入反滲透系統進行淡水回收。進入反滲透系統前加入15×10-6阻垢劑、5×10-6還原劑。如圖4、圖5所示,進膜前的ORP值為190~326mv,系統處理的進水量為10~11.6 m3/h,產水量為6~7.1 m3/h,回收率為58%~70.9%。系統回收率達到設計要求。

圖4 反滲透系統回收率

圖5 反滲透系統進水ORP值

如圖6所示,反滲透進水電導率為5524~ 114986μs/cm,進水平均電導率為8636.96μs/cm,該電廠的實際處理水質受電廠燃煤及運行工況的影響,且經預處理系統軟化后,優于設計水質。

圖6 反滲透系統脫鹽率

產水電導率為6.12~647μs/cm,產水平均電導率為188.59 μs/cm。運行期間,委托第三方進行單次產水水樣測試,pH 6.68、電導率123.8μs/cm、0.065mg/L、氟 化 物0.032mg/L、Cl-40.55mg/L、1.18mg/L、Ca2+14.89mg/L、Mg2+0.75mg/L、溶解性固體61.5mg/L、總有機碳6.43mg/L。系統脫鹽率為92.04%~99.91%,平均脫鹽率為97.31%。產水水質優于廠區工業用水水質要求。

3.3 旁路煙道系統運行情況分析

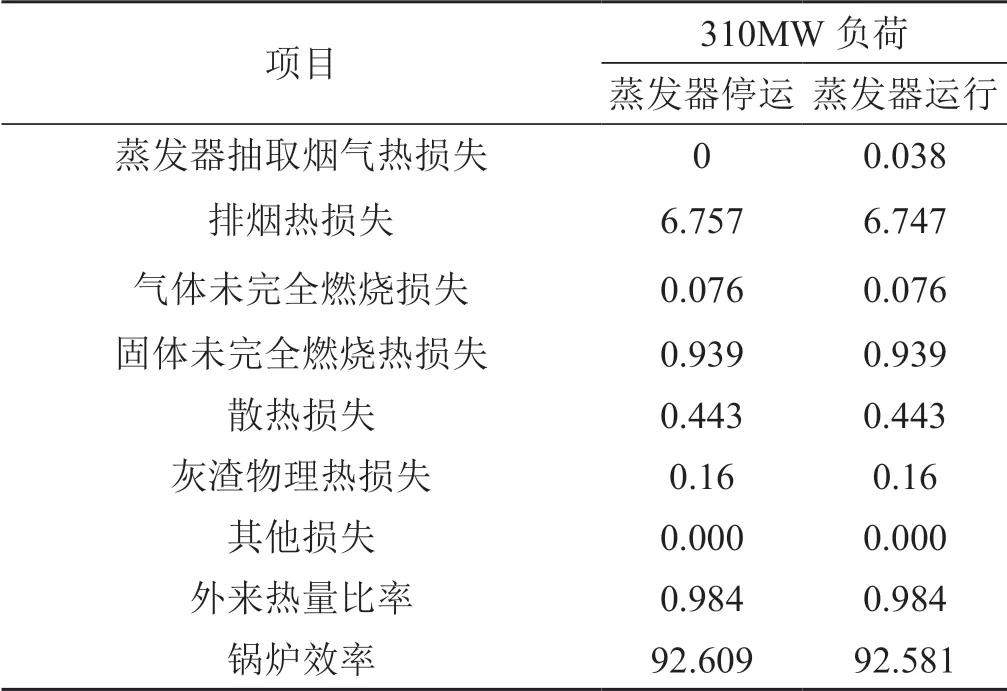

旁路煙道蒸發結晶器投產后,委托第三方對鍋爐性能影響進行測試,測試結果:燃用試驗煤質,機組負荷310MW(蒸發器停運)工況和機組負荷310MW(蒸發器運行)工況試驗下,鍋爐熱效率分別為92.609%、92.581%。蒸發器運行蒸發2t/h脫硫廢水,蒸發器(運行)較蒸發器(停運)時鍋爐效率下降0.028%,如表1所示。

表1 試驗工況下鍋爐效率計算 %

3.4 主要技術經濟指標

系統新建一個膜系統處理車間,新建車間充分考慮構筑物的協調性、美觀性,保持舊廢水樓高一致,采用兩層設計,新增建筑物占地18m×18m=324m2。旁路煙道蒸發結晶器利用鍋爐鋼架進行改造,不需要額外占地。

系統運行加藥費用為10.11元/m3,運行電費為7.28元/t,處理脫硫廢水合計運行費用為17.39元/m3(不含鍋爐影響費用)。

4 結束語

1)脫硫廢水的水質波動較大,含鹽量高,懸浮物含量大,成分復雜,含有各類重金屬,采用兩級物化沉淀軟化,能有效去除廢水中的懸浮物,并降低廢水中的鈣鎂離子。

2)軟化后的澄清液,經砂濾和柱式超濾進行過濾,可滿足反滲透系統的進水要求。反滲透系統采用大回流工藝,能夠有效避免反滲透的結垢傾向。系統回收率為58%~70.9%、脫鹽率為92.04%~99.91%、產水水質優于廠區工業用水水質要求。

3)濃縮液進入雙流體旁路煙道蒸發結晶器進行蒸發結晶,在機組負荷310MW工況下,運行蒸發2t/h廢水,鍋爐效率下降0.028%。

4)廢水當中的鹽分蒸發后隨粉煤灰一起在除塵器內被捕捉去除,不產生額外結晶鹽。

5)系統回收了100%的水資源,反滲透回收了60%的淡水,剩余40%濃縮液經旁路煙道蒸發形成水蒸氣,經脫硫島噴淋冷卻回用到脫硫島中。

6)系統處理電廠水梯級利用最后一個環節的廢水,實現了脫硫廢水的零排放,進而協助電廠實現全廠廢水的零排放。