液化氣脫硫醇產品質量提升技術改造效果評價

袁海東,鄭勝興

(1.中國石油大連石化分公司,遼寧大連 116031;2.寧波中一石化科技有限公司,浙江寧波 315000)

現階段廣泛應用于液化氣脫硫醇的技術主要是纖維膜脫硫醇技術[2-4],但是由于脫硫醇過程采用堿液,勢必產生堿渣等廢棄物,為了減少堿渣排放,脫硫醇堿液再生技術應用較為廣泛的包括深度脫硫(LDS)技術的超重力堿液再生[1]及堿液高效氧化再生(LiFTHR工藝)。中石油某石化公司采用纖維膜脫硫醇及堿液高效氧化再生技術(LiFT-HR工藝),自2014年改造后運行至今,通過實際運行及同類型裝置對標,發現本裝置液化氣脫硫醇效率較低,經常出現換堿后產品質量仍然不合格的問題,但通過對流程、采樣等分析判斷,最終確定并非液化氣脫硫醇效率低而是由于再生堿液氣提效果不佳導致二硫化物返加硫現象所致,從而明確了系統改造思路,本文重點介紹了改造思路以及改造后的效果。

1 系統概況

1.1 主要工藝流程介紹

胺洗脫硫后的液化氣在聚結分離夾帶的胺液后,至預堿洗罐,與液膜反應器反應后的循環堿液接觸先進行預堿洗,預堿洗后的液化氣至過濾器,過濾后進液膜反應器(本裝置設有一組液膜反應器),然后經過水洗,再經過砂濾塔出裝置;堿液由預堿洗罐底部至堿液再生塔,與氧氣接觸進行再生后,到氣提塔氣提后作為再生后堿液回到液膜反應器。

1.2 原料及產品情況

裝置液化氣設計處理能力30~80t/h,年開工時間8400h,原料總硫含量≤100mg/m3,產品總硫分析方法采用SH/T0222,要求的質量指標≤30mg/m3。

2 改造前主要問題

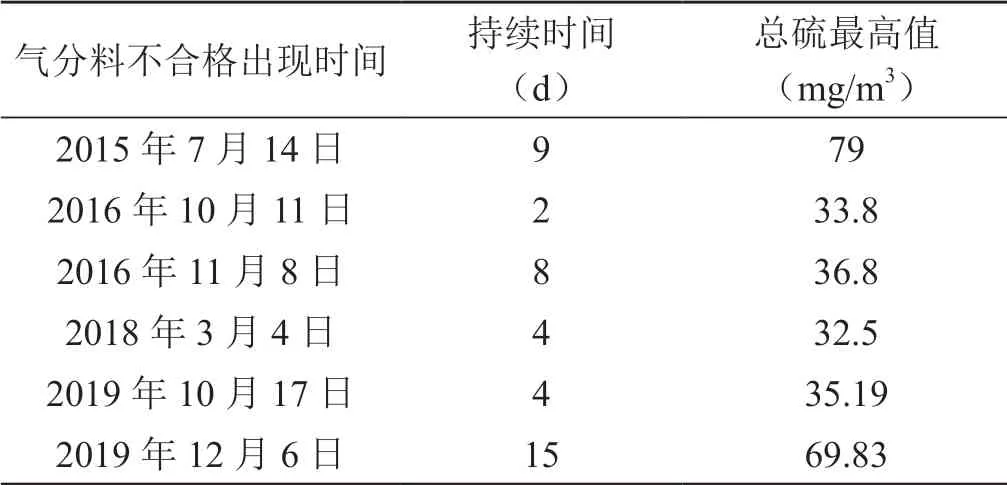

改造前主要問題為產品質量定期出現持續較長時間的不合格。經過統計,如表1所示,自系統運行以來,每年均會出現持續時間不等的氣分料總硫不合格問題,總硫最高值出現高達79mg/m3的情況。

表1 氣分料持續不合格情況統計

2019年問題比較突出,如圖1所示,全年共出現4次質量超標問題,10月17日出現超標后換堿2次,每次換堿100t,在持續4d氣分料總硫不合格后成績達標;12月6日出現超標后,更換100t堿液后,產品質量有所好轉,但不久后產品質量再次出現不合格,隨后再次換堿100t,更換堿液后經過一段時間運行氣分料總硫最終合格。

圖1 2019年脫硫醇后液化氣總硫含量變化趨勢

3 改造思路的確定

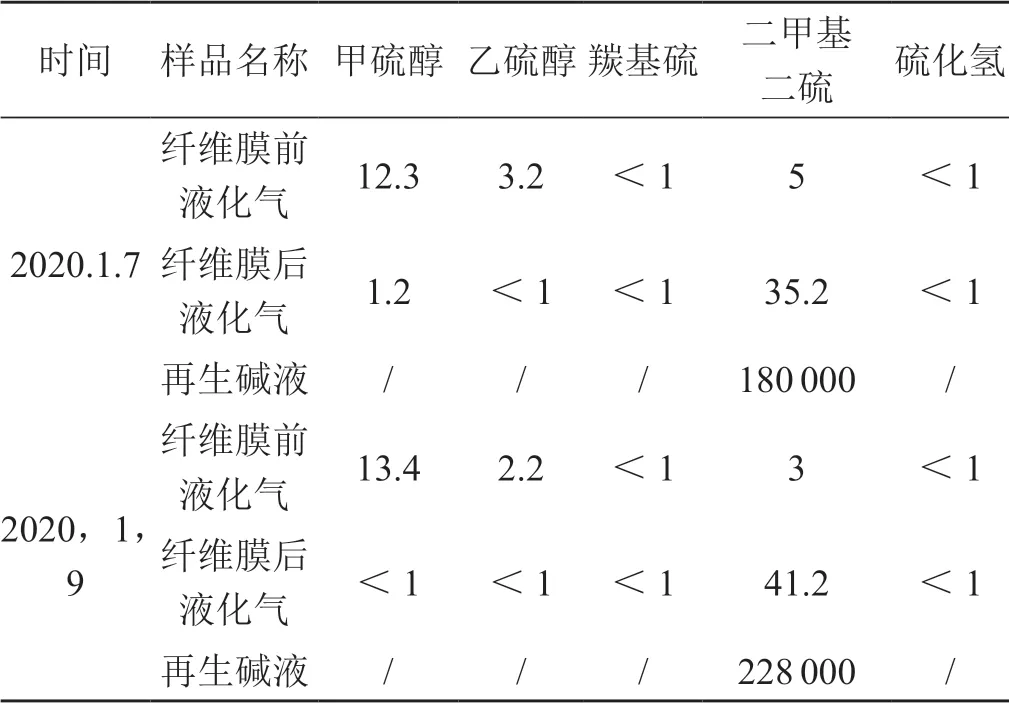

為確定引起液化氣總硫不合格的原因,對液膜反應器前后液化氣進行硫形態分析,并對氣提塔后再生堿液進行總硫分析,最終確定問題所在。其中相關分析數據見表2所示。

表2 液膜反應器前后液化氣硫形態/再生堿液二硫化物含量(mg/m3)

由表2數據可見,液化氣經過纖維膜脫硫醇后,硫醇基本脫除干凈,但其中二甲基二硫含量大幅上升,而再生堿液中的二甲基二硫含量已經超過設計的120000mg/m3。為此可確定引起液化氣總硫不合格的原因主要在于再生堿液中二硫化物未能分離徹底而導致返加硫效應。

4 具體改造內容

針對問題所在,并考慮裝置運行時間,提出對應改造內容。即對纖維膜反應器進行清洗維護,并對氣提塔的氣提方式進行升級改造,即新增一套除二硫化物的設施——超微泡發生器來優化堿液氣提效果,從而確保再生堿液中二硫化物含量滿足設計要求。

超微泡發生器的原理是通過中壓渦流旋轉攪拌、切割,將溶于堿液中的氣體打碎,形成納米級氣泡。從而使得在相同氣體流量下,氣泡直徑越小,氣泡的總表面積越大,傳質效果越好。增設超微泡發生器后,在氣提氮氣總流量保持不變的情況下,氣提氣泡總表面積是改造前氣提氣泡總表面積的2~3.9倍。對于堿液氣提,氣泡的表面積越大,其氣浮脫除二硫化物的效果越理想。

增設超微泡發生器后,堿液氣提流程變為再生堿液泵P-3301出口堿液管線引出一路堿液和來自氮氣管線的氮氣在超微泡發生器中形成超微泡后進入堿液氣提塔T-3303。相應流程見圖2。

圖2 增設超微泡發生器后 流程圖

5 改造后效果評價

5.1 原料硫含量對比

圖3,為改造前后原料硫含量的比較,從圖3可以看出,2021年較改造前原料硫含量有明顯增加,2021年原料硫含量均值為0.258%,2019年原料硫含量均值為0.203%。

圖3 改造前后原料硫含量比較

5.2 脫硫醇系統進料總硫含量對比

脫硫醇系統的原料硫含量分析頻次不固定,一般在氣分料總硫比較高時會加樣進行化驗分析,如表3所示,比較2019年和2021年胺洗后液化氣總硫,可以看出,在氣分料總硫偏高時,2021年液化氣脫硫醇系統進料總硫高于2019年,且2021年平均值高于設計值(≤100mg/m3)。

表3 脫硫醇系統進料總硫情況比較

5.3 再生堿液濃度對比

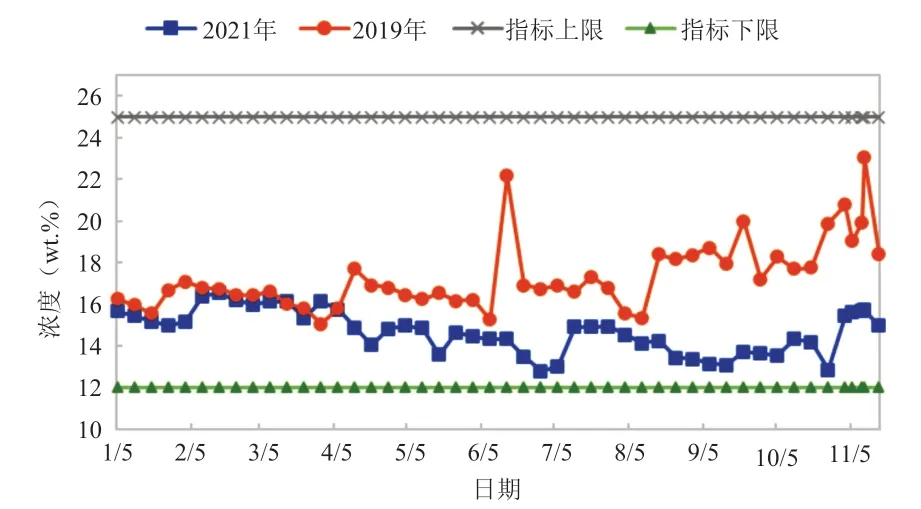

對比了改造前、后再生堿液濃度,如圖4所示,改造前后再生堿液濃度均處于指標區間范圍內,其中2019年再生堿液濃度高于2021年,根據脫硫醇反應機理,在一定的范圍內,再生堿液濃度高更有利于脫硫醇效率的提高。

圖4 改造前后再生堿液濃度比較

5.4 改造后氣分料總硫情況

為改造后2021年氣分料總硫的變化趨勢,圖5可以看出,全年出現3次總硫不合格的現象,總硫不合格后,更換一次堿液,氣分料總硫含量即可滿足要求。

圖5 改造后氣分料總硫變化趨勢

6 結論

脫硫醇后的堿液中含有較高濃度的硫醇鈉,這部分硫醇鈉在堿液氧化再生時中會產生二硫化物,若堿液中的二硫化物分離不徹底,將會在液化氣堿洗脫硫醇的過程中被萃取到液化氣中,造成液化氣反加硫,導致總硫含量超高。

通過液化氣脫硫醇系統改造,改造后在原料硫含量升高0.5%以上、液化氣脫硫醇系統進料總硫偏高甚至超過設計值、再生堿液濃度較改造前略有降低的情況下,氣分料總硫不合格次數和持續時間顯著下降,證明改造達到了提升產品質量的效果,該方法思路可以作為同類型其他裝置改造提升的依據。