電去離子技術在壓水堆核電廠蒸汽發生器排污系統中的應用

黃怡彬

(深圳中廣核工程設計有限公司,廣東深圳 518057)

蒸汽發生器排污系統(SGBS)通過持續凈化回收蒸汽發生器二次側排污水,對核電站二回路水質進行控制,其核心功能是去除排污水中的離子,減少二回路腐蝕。傳統SGBS系統使用除鹽床設備去除離子,設備中填充的離子交換樹脂需要頻繁更換,增加了系統運行成本、操作人員工作量和受輻照風險。

電去離子(Electrodeionization,簡稱EDI)技術是一種新型先進除鹽技術,具有自動化程度高、使用周期長、占空間小等優點,已在電力、電子、化工、醫藥、石化等各個行業超純水制備工藝中得到廣泛應用。2005年瑞典Ringhals核電站首次將EDI技術應用于蒸汽發生器排污系統[1],AP1000核電站SGBS系統中也采用了EDI技術進行排污水凈化。相對傳統除鹽床技術,EDI技術特點更加適合核電站使用需求,具有良好的應用前景。

本文通過分析EDI技術和除鹽床技術特點,結合壓水堆核電廠SGBS系統典型配置,說明EDI技術在SGBS系統中的應用方式及應用優勢。

1 EDI設備與除鹽床設備工作原理對比

1.1 除鹽床設備工作原理

除鹽床設備樹脂罐中填充離子交換樹脂,通過樹脂上離子基團(H+和OH-)與溶液中離子的交換,將雜質離子從溶液中分離去除。

離子交換樹脂使用一段時間后會被雜質離子替換飽和,此時需要對樹脂進行更換或再生,否則無法繼續有效去除溶液中雜質離子。

1.2 EDI工作原理

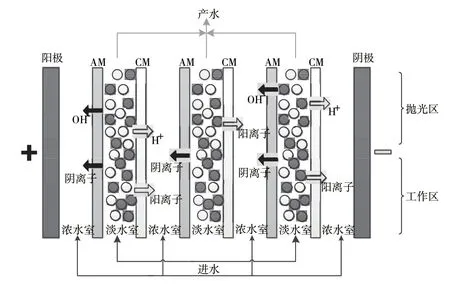

EDI設備由兩端電極、間隔排列的陰(AM)、陽(CM)離子交換膜和填充的離子交換樹脂組成,水在離子交換膜間的濃、淡水室流動[2],如圖1所示。EDI設備工作過程分為兩個階段:

圖1 EDI設備結構原理圖

第一階段在設備進水口附近(工作區),強電解質離子在電場作用下通過樹脂定向遷移;淡水室中離子遷移至膜表面時,由于極性相同,能夠通過膜進入濃水室;濃水室中離子與隔離膜極性相反,無法進入淡水室,從而淡水室離子濃度不斷降低。

第二階段在設備出水口附近(拋光區)。由于淡水室中的離子濃度已非常低,離子交換膜附近會發生濃差極化,水分子被解離成H+和OH-,持續再生樹脂。同時H+和OH-可以與弱電解質結合,將其去除。

這兩個階段使EDI設備在去除溶液中離子的同時完成樹脂的再生,從而使EDI設備能夠連續除鹽。過程中產生的H+和OH-使EDI設備能夠更好地去除弱電解質。

1.3 EDI設備與除鹽床設備應用對比

除鹽床設備是傳統除鹽技術,應用較為成熟。設備中填充樹脂,除鹽樹脂對進水的溫度和壓力有一定要求。為了防止被雜質堵塞,進水需要預處理。除鹽樹脂通常在使用2~6個月后需要進行更換。

EDI設備模塊中填充離子交換樹脂,其對水溫和壓力要求與除鹽床類似。同時EDI模塊內部有精密的離子交換膜組件,設備更換周期為3年以上,對進水水質和壓力控制要求更高。同時EDI設備采用測量控制集成、自動控制和遠程控制,對測量儀控設計要求較高。

與傳統除鹽床技術相比,EDI技術在核電廠的應用具有以下優勢:

(1)EDI設備可自身再生,不需要更換樹脂。

(2)EDI設備正常運行僅消耗電能,核電廠可以使用廠用電,更加經濟。

(3)EDI設備對弱電解質的去除效果更好,硅去除可達99%以上[1]。

(4)EDI設備體積較小,易于布置和安裝。

(5)EDI設備使用壽命較長,通常為3~5年,在水質好的情況下可以達到10年[3]。

(6)EDI設備自動化程度高,遠程精確控制,不需現場維護。

總體而言,在SGBS系統中采用EDI先進技術要對系統設計提出更高要求,但相對除鹽床設備,EDI設備具有更大的優越性。

2 在SGBS中的應用方案

2.1 應用除鹽床的SGBS配置

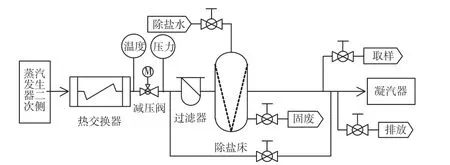

如圖2所示,使用除鹽床的SGBS主要根據除鹽床對進水溫度、壓力、水質以及更換樹脂的要求進行配置,具有以下幾個特點。

圖2 應用除鹽床的SGBS結構圖

2.1.1 排污水降溫降壓

樹脂工作溫度不得超過60℃,配置熱交換器對蒸汽發生器二次側高溫排污水進行冷卻。

樹脂工作壓力不得超過1.6MPa g,配置減壓閥對蒸汽發生器二次側高壓排污水進行降壓。

2.1.2 進水預處理樹脂易被雜質堵塞,配置前置過濾器去除排污水中不溶固體雜質。

2.1.3 樹脂更換

更換樹脂時需要將廢樹脂沖入固體廢物系統處理,配置除鹽水管線沖洗樹脂,固廢管線接收處理。

2.1.4 處理后取樣

樹脂根據處理后水質監測情況進行更換,配置管線至取樣系統,定期取樣分析水質。

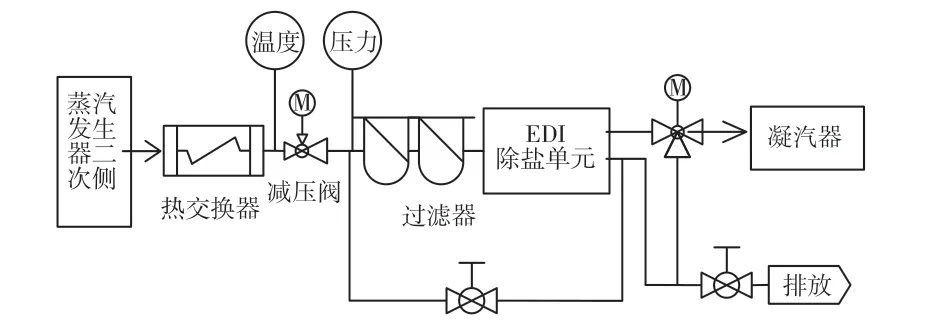

2.2 應用EDI設備的SGBS系統配置

如圖3所示,EDI設備也對進水溫度、壓力及固體雜質有一定要求,與使用除鹽床的SGBS系統類似,排污水需要先經過降溫降壓和過濾預處理,后進入EDI除鹽單元。EDI除鹽單元根據EDI技術特點進行模塊化設計,與傳統系統設計差異較大,其結構如圖4所示。

圖3 應用EDI的SGBS結構圖

圖4 EDI除鹽單元結構圖

相比使用除鹽床設備的SGBS,使用EDI設備的SGBS系統有以下幾個特點。

2.2.1 進水預處理

EDI設備精密,對進水要求更高,設置串聯兩臺高精度過濾器,去除排污水中小粒徑雜質。

2.2.2 壓力控制

EDI設備中的離子交換膜對壓力波動較為敏感。為保持設備穩定運行,在EDI設備上游設置減壓閥,在濃、淡水出口分別設置背壓調節閥,維持EDI設備壓力合適穩定。

2.2.3 濃淡水流量配合

為保證處理后的高水質,設置濃水流量控制閥和濃淡水出口背壓調節閥,滿足設備對濃淡水流道流量比和壓力差的要求[4]。

2.2.4 濃水排放

排污水經EDI設備處理后,約90%為凈化后淡水,可進行復用;10%為富離子濃水,需連續排放,設置管線將濃水排往廢液排放系統處理。

2.2.5 二回路補水

濃水的排放會造成二回路水量損失,需要由二回路補水系統進行補充。更改二回路補水方式為連續補水模式。

2.2.6 設備模塊自動化控制

EDI設備內部,多個膜堆并聯設置,采用可編程邏輯控制器(PLC),根據系統排污流量智能選擇投運膜堆數量,輪流運行膜堆,平均各膜堆運行時長。

2.2.7 儀控測量集成

基于對EDI設備保護要求,EDI模塊入口設置在線壓力、溫度、流量和電導率測量儀表;基于系統對處理后水質要求,在濃、淡水出口設置在線放射性和電導率測量儀表,實時監測凈化前后排污水水質。取消取樣管線及樣品回流管線,將凈化和取樣進行集成,簡化系統設計,結構更加緊湊。

3 SGBS方案對比

使用EDI設備與使用除鹽床設備的SGBS方案存在較大差異。以某三代核電廠為例,在系統控制運行簡潔性、廢物及退役處理復雜性以及經濟性等方面,對兩種SGBS比較分析如下。

3.1 系統控制運行簡潔性

除鹽床設備1a需更換8次樹脂,更換時需將排污水降低至50%設計流量,二次側水質有惡化風險。且樹脂更換需不同系統配合,較為繁瑣。

EDI設備能夠在3~5a內連續穩定除鹽,膜堆數量冗余設計,在少數膜堆故障的情況下,系統仍然能夠按100%設計流量運行,且膜堆更換、檢修便利,可靠性更高。設備主要由PLC自動控制,監測參數在主控室顯示,基本不需手動操作及現場維護。

3.2 廢物及退役處理復雜性

除鹽床一年約產生25m3廢樹脂,電站60a壽期內產生含有潛在放射性的廢樹脂總體積約1500m3。

EDI設備產生的固體廢物以更換的膜堆體積估計,電站60a壽期內總體積約30m3。且EDI膜堆通過電去離子過程,能夠去除樹脂上放射性離子,具有“自清潔”作用[1],減少固體廢物放射性。可見使用EDI技術產生固體廢物量遠低于使用除鹽床技術,可簡化核電站廢物及退役處理。

3.3 技術經濟性

兩種系統方案中輔助設備類似,投資相當;經濟性對比主要分析EDI設備和除鹽床設備本身差異(以一臺機組為單位比較)。

(1)初期投入。

使用除鹽床設備,SGBS系統配置4個樹脂罐,總價約100萬元。

使用EDI設備,凈化相同流量膜堆總價約100萬元,儀控機柜約需100萬元,總價約200萬元。

采用EDI技術的SGBS初期投入比采用除鹽床技術的SGBS高約100萬元。

(2)運行成本。

除鹽床運行時樹脂更換頻率約8次/a,更換費用約130萬元/a。全壽期內總更換費用約7800萬元。

EDI設備運行主要消耗電能,以全年持續運行計算,需要電費約20萬元。同時由于濃水持續排放所需二回路除鹽水補水成本約為10萬元/a。EDI膜堆模塊的更換周期為3~5a,每次更換費用與初期膜堆投入相當,約為100萬元,按3a更換一次進行計算,年均更換費用約33萬元。因此,EDI設備運行成本約為63萬元/a,全壽期內總費用約3780萬元。可見,采用EDI技術的運行成本不到采用除鹽床技術的一半。

從以上對比可以看出,僅考慮初期投入和運行成本,電站60a壽期內,采用EDI技術成本約為采用除鹽床技術一半,總計節省金額約4000萬元。若考慮廢物處理成本方面的節約,則經濟效益更加顯著。

3.4 布置空間

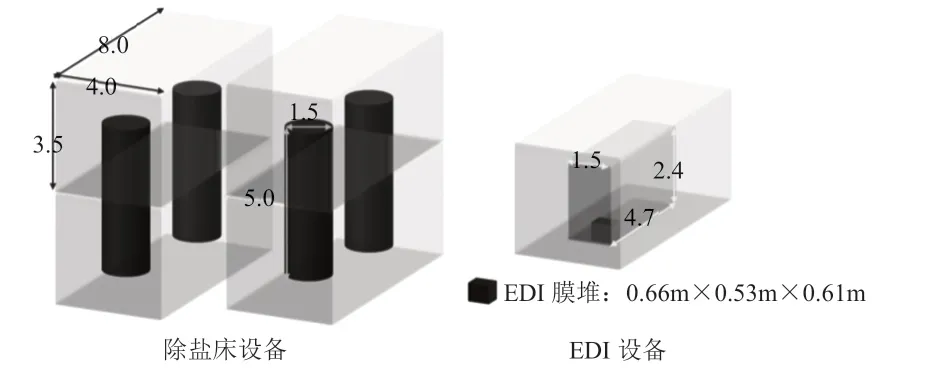

以某核電廠核輔助廠房為例,除鹽床4個樹脂罐共需占據4間廠房(每個除鹽床需貫穿兩層廠房,如圖5所示)。

圖5 EDI和除鹽床占用布置空間

EDI模塊組合成機柜后可置于1間廠房中,相較除鹽床可節省3/4布置空間。

4 EDI設備在核電廠的其他應用

EDI設備除了能夠應用于核電站SGBS系統,在核電站超純水供應、二回路凝結水精處理等方面也能夠代替除鹽床設備進行應用。相對除鹽床設備,EDI設備能夠更好地去除硅等弱電解質,從而能夠減少二回路和乏燃料水池產生硅垢的可能,降低乏池燃料儲存風險。

EDI設備體積小、使用周期長、模塊化配置靈活的特點使其適合小功率堆、海上堆等堆型的特定應用需求,未來可在新研發堆型中得到更廣泛應用。

5 結論

通過分析EDI技術和除鹽床技術的特點,對比使用兩種技術的壓水堆核電廠SGBS系統典型配置,說明EDI技術在SGBS系統中的應用優勢及特點。主要結論如下:

1)在SGBS中使用EDI技術,需要在設備配置、儀控設計、接口系統等方面進行配合,系統設計要求較使用除鹽床更高;

2)對比顯示,使用EDI技術的SGBS相對傳統SGBS在經濟性、控制運行簡潔性及廢物退役處理復雜性方面具有明顯優勢;

3)EDI技術在核電行業具有良好應用前景,應開發研究該技術的潛在應用可能,利用先進技術助力核電設計優化。