鉭材在真空蒸鍍設備中的應用

程靜靜,段彪王,李 寧

(西安優耐特容器制造有限公司,西安 710201)

真空蒸鍍(vacuum evaporation),簡稱蒸鍍,是指在真空條件下,用蒸發源加熱蒸發待蒸發物質,并使之氣化,氣化后粒子飛至基片表面凝聚成膜的工藝方法。蒸鍍是使用較早、用途較廣泛的氣相沉積技術,具有成膜方法簡單、薄膜純度和致密性高、膜結構及性能獨特等優點。

2018年《科技日報》報道的35項“卡脖子”技術中真空蒸鍍機位列第5位。真空蒸鍍工藝有多種分類,由于電阻加熱蒸鍍裝置簡單、操作方便、成本低和鍍膜易控制及模擬,被廣泛應用。電阻加熱蒸鍍裝置的主要組成有:真空室、襯底、蒸發源、蒸發加熱器。電阻加熱蒸鍍裝置如圖1所示。

圖1 電阻加熱蒸鍍裝置

1 制約我國真空蒸鍍設備發展的因素

制約我國真空蒸鍍機發展的因素眾多,其中用于制造蒸鍍機蒸發源的關鍵原材料鉭材及鉭材制零部件加工的問題尤為突出。鉭及鉭合金由于其熔點高、穩定性能好和高溫下蒸汽壓低等性能,適合制作真空設備中的支撐附件、加熱器和隔熱屏等[1]。目前國內從事真空蒸鍍機用鉭制零部件生產的企業寥寥無幾,導致真空蒸鍍機用鉭制零部件嚴重依賴進口,并且國內真空蒸鍍機用鉭制零部件生產制造存在諸多難點。

1.1 鉭原材

蒸發溫度1 000~2 000℃的材料常采用電阻加熱作蒸發源。一般要求蒸發源材料的熔點比蒸發工作溫度高1 000℃左右,平衡蒸汽壓低,高溫冷卻后脆性小,并且在真空環境中均有良好的化學穩定性。故鉭材是真空蒸鍍蒸發源常見制作材料。

鉭是略帶藍色的淺灰色金屬,密度大(16.5×103kg/m3)、熔點高(2 996℃)、線膨脹系數小(0~100℃之間為6.5×10-6K-1),富有延展性,韌性比銅更好,冷加工可拉成細絲或制成薄箔。鉭在300K時的熱導率為52.1W·(m·K)-1,室溫下彈性模量為192×103MPa[2]。國內常見純鉭化學成分見表1[3]。

表1 國內常見純鉭化學成分

表1中Ta1的鉭含量大于90.35%;Ta2的鉭含量為大于79.50%。然而普通真空蒸鍍用鉭材要求鉭材純度大于99.95%,在高端OLED蒸鍍機用鉭零件甚至要求鉭材純度大于99.99%。顯然采用現有牌號和標準,無法達到真空蒸鍍用鉭材的基本要求,高純度鉭材的生產已經成為制約真空蒸鍍機用鉭制零部件國產化的關鍵因素。

鉭材內其他金屬元素的熔點低(如Fe、Ni等)或平衡蒸汽壓高(如W)或穩定性低(Ti),低純度鉭材在高溫蒸發時,其他金屬元素則有可能分解蒸發或與蒸鍍室內的其他分子進行反應,造成薄膜成分偏離蒸發物材料成分。所以采用高純度鉭材零件進行真空蒸鍍可以顯著減少蒸發源材料對鍍膜的污染。

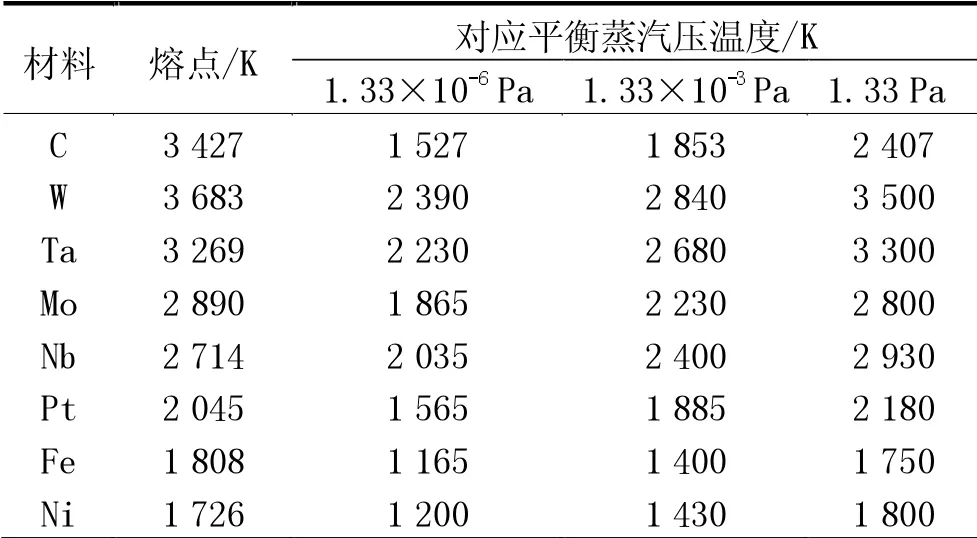

一般要求蒸鍍材料的蒸發溫度小于蒸發源材料在蒸汽壓1.33×10-6Pa時對應的溫度。常見金屬熔點和對應平衡蒸汽壓溫度見表2[4]。

表2 常見金屬熔點和對應平衡蒸汽壓溫度

1.2 鉭材零件的加工難點

蒸發源的形狀各異,常見簡單的蒸發源形狀有螺旋線狀、錐形籃狀、筒狀、舟狀和箱狀等。常見的蒸發源形狀如圖2所示。

圖2 常見蒸發源形狀

螺旋線狀及錐形籃狀蒸發源均為柱形蒸發源,常見的線徑為0.5~2 mm。箱狀、舟狀和筒狀蒸發源均為平面蒸發源,通常采用鉭箔制成,鉭箔厚度0.05~0.15 mm。隨著對蒸發源形狀的深入研究,目前也研發出了一些形狀比較復雜的蒸發源,如圖3所示。

圖3 復雜形狀蒸發源

復雜形狀的鉭蒸發源成形也是鉭蒸發源制造過程中的難點之一。鉭蒸發源在成形過程中經常會由于模具設計不合理而出現各種各樣的成形缺陷,如減薄、起皺和撕裂等問題,且各部位的位置精度、形狀精度難于控制。對于鉭蒸發源的成形零件如本文中的Tolansky形蒸發源、Jacques形蒸發源等,其變形過程極其復雜,根據傳統的經驗和公式很難預測成形缺陷,按照傳統方法設計出來的模具也很難滿足實際產品的質量要求,特別是對于成形質量要求很高的復雜件更是如此。3D打印技術可以解決復雜鉭蒸發源成形中的各種問題,然而國內鉭材的3D打印技術,在鉭材純度和力學性能指標等方面遠不能達到蒸發源的各種要求。

鉭制加熱器表面粗糙度要求極高,通常在0.1 μm以上,過于粗糙的表面不利于加熱器表面的待蒸發物蒸發。鉭材常溫下布氏硬度為890 MPa,硬度較軟,鉭制加熱器成品之前要經過多個工藝的周轉,所以鉭材蒸發源在加工時表面容易出現劃傷、凹坑和壓痕等表面缺陷。鉭材蒸發源制作完成后需要進行表面處理,常見的表面處理有機械拋光、超聲波拋光、化學拋光和電化學拋光等,其中超聲波拋光常用于常規工具不易到達的拐角和狹窄的部位,且可達到無磨削紋理。

鉭材零部件的車削鉆銑加工十分困難,一方面由于切削加工時熱量的急劇增加,鉭材很容易與空氣中的氧氣、氫氣和碳等發生反應;另一方面,加工時鉭屑容易與刀具黏結,造成加工精度的降低。所以在鉭材零部件的機械加工時,易選擇高速鋼刀具,刀具慢速旋轉,進給量小,并應選擇冷卻速率高的冷卻液,在精加工時經常使用氟碳化物基的潤滑劑[5]。

1.3 鉭材的焊接難點

由于鉭材十分昂貴,蒸發源的支撐夾持部件及一體成形十分困難的蒸發源多數情況下都采用分段成形,再組焊成整體的制造方法。鉭材在高溫下極易氧化,形成固溶體、金屬間化合物,導致強度、硬度增大而塑性、韌性下降,易出現晶粒粗大,形成氣孔及裂紋,對焊接造成了極大的困難;鉭的熱導率高,焊接需要的耗能偏大,但是焊接熱輸入偏大時易引起晶粒粗大;焊接熱輸入偏小時熔池熔化不良,因此,鉭的焊接必須選擇合適的焊接熱輸入以保證焊縫質量[6]。

目前國際上主要的鉭焊接方法包括鎢極惰性氣體保護焊、激光焊、電子束焊和爆炸焊等,由于熱影響區組織調控的需求,高能量密度的激光焊、電子束焊成為目前主流的焊接方法;鎢極惰性氣體保護焊由于在高溫階段升溫速度慢、易形成粗大的熱影響區組織,作為第一代熱源已逐步被替代[7]。由于蒸發源零件厚度薄,焊接過程容易出現熔化量過大導致變形、焊穿等問題,因此激光焊接是比較適合鉭蒸發源焊接的方法。

2 結束語

隨著真空蒸鍍領域科學技術持續發展,真空蒸鍍的應用行業也越來越多。蒸鍍按照應用領域的不同可以分為:光學功能鍍膜、電學功能鍍膜、機械功能鍍膜和化學功能鍍膜等裝飾鍍膜等。蒸鍍技術在光學功能鍍方面最重要的應用就是在生產OLED屏的過程中,要通過真空蒸鍍的工藝將OLED有機發光材料精準、均勻、可控地蒸鍍到玻璃基板上。蒸鍍工藝是OLED屏生產過程中難度最高的環節之一。真空蒸鍍機被譽為OLED面板制程中的“心臟”,然而目前我國在高端真空蒸鍍機制造中沒有什么發言權。

核心技術及核心部件的缺失,阻礙了國內高端領域行業的健康發展。在高端領域行業我國與歐美國家仍存在較大差距,希望從事鉭材生產加工的教授、工程師、企業及高校,從基礎材料生產做起,努力攻克真空蒸鍍機用鉭材生產及鉭零部件加工的“卡脖子”隱憂,從而助力我國從“制造大國”變成“制造強國”。