滑動鉆進造斜率預測與分析

王舸 黃文君 高德利

中國石油大學石油工程教育部重點實驗室

底部鉆具組合(BHA)是井眼軌跡控制的核心部件,其造斜率的準確預測和控制是復雜結構井工程的關鍵技術之一[1-10]。國內外學者對導向鉆具造斜率的預測方面做了大量的研究,其預測方法主要經歷了幾何法[11]、力學法[12-13]、軌跡法[14]、極限造斜率法[15]的過程。

幾何法假設BHA處于小變形狀態或鉆具組合長度較短的情況下,將鉆頭、下穩定器、上切點當作同一圓弧上的3個點,求解該圓弧的曲率作為BHA的造斜率,然而該方法并未考慮鉆具剛度及鉆井參數[16-17]。力學法采用靜力學計算導向鉆具組合鉆頭處的機械合力,將合力作用線與井眼軸線的夾角作為導向工具造斜率的預測結果,但該方法并未考慮鉆頭切削性能和地層各向異性[18-21]。軌跡法通過計算鉆頭側向力和鉆壓聯合作用下的合位移,確定合位移方向與鉆頭軸線的夾角,闡明了鉆進過程中的運動趨勢,但是鉆進趨勢角與造斜率之間缺少明確的定量關系,不利于造斜率的準確評估。極限曲率法采用了最小勢能原理,將鉆頭側向力為0或趨近于0時的井眼曲率作為導向工具造斜率的評價標準,但是未充分考慮鉆頭切削性能和地層各向異性的影響。總之,目前造斜率的計算方法仍存在不足,加之參數的不確定性,使得導向工具造斜率的理論計算值與實際值存在較大的誤差。

本文在前人研究的基礎上,綜合考慮工具結構、鉆井參數、軌跡參數及鉆頭-地層相互作用等影響,建立了基于零側向鉆速準則的滑動鉆進造斜率計算方法,并從“杠桿效應”和“鐘擺效應”的角度揭示了造斜率的影響機理,為導向鉆具組合的結構設計、造斜率預測、鉆具優選及鉆井參數優化等提供了分析手段。

1 滑動鉆進鉆具受力分析

1.1 導向鉆具力學模型分析

在定向鉆進過程中,導向工具受到鉆壓、扭矩、支反力、自重等載荷作用。將BHA分解成多個梁的組合,針對每一段梁,考慮縱向和橫向載荷的作用來計算梁的變形,建立BHA的三維力學模型。由于鉆頭處在井斜平面、方位平面內都會存在側向力的作用,在鉆壓、側向力的作用下,井下管柱所受多種載荷的大小、方向也會進行相應變化,鉆出的井眼軌跡為三維曲線,因此可將三維力學問題轉化為兩個二維力學問題進行求解,控制方程為

式中,k=1代表井斜平面,k=2代表方位平面;uk為管柱在井斜平面或方位平面上的橫向位移,m;s為管柱任意一點的弧長,m;EI為相應的抗彎剛度,N· m2;F為軸向力,N;KB為管柱的浮力系數,KB=1?ρd/ρs;ρd為鉆井液密度,g/cm3;ρs為管柱的材料密度,g/cm3;qk為管柱線重投影到井斜平面或方位平面的分量,N/m;由于井斜平面與方位平面相互垂直,管柱線重qk在方位平面上的投影始終為0,即q2為0。

本文利用加權余量法求解了導向鉆具組合的變形問題,需要構造BHA的變形試撓度函數作為控制方程的近似解,即可令BHA第j跨的試撓度函數為

式中,Ck,i, j為井斜平面和方位平面的待定系數,無因次;n表示導向鉆具單元節點個數,節點包括BHA的結構彎角、穩定器、管柱與井壁的接觸點等。

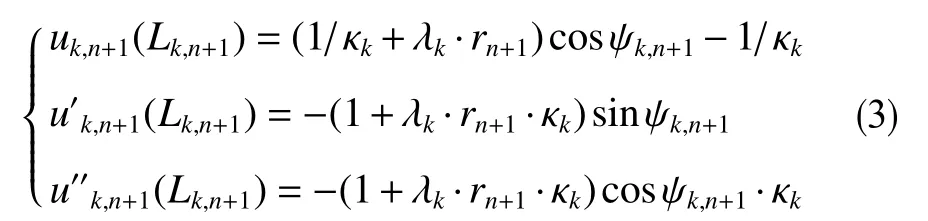

假定底部鉆具的下部邊界為鉸支約束,鉆具上端躺在井眼底邊,即

將式(2)代入到邊界條件式(3)中可得到關于Ck,i, j的線性方程,將式(2)代入到控制方程式(1)并利用子域法可得到關于Ck,i, j的線性方程。由于鉆具上切段長度是待定的,因此需要采用迭代法求解所有的未知量。

鉆頭處(j=1)的軸向力F1和支反力Nsk,1可表示為

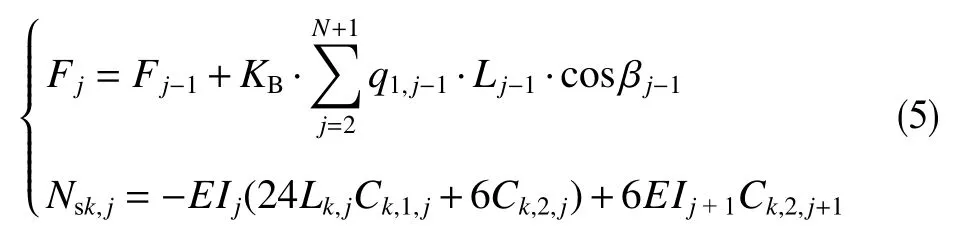

其余各跨節點 (j=2,···,n+1)的軸向力Fj和支反力Nsk,j表示為

式中,Wob為鉆壓,一般無論對于井斜平面還是方位平面,鉆頭處的軸向力F1等于鉆壓,N;Nsk,1為鉆頭處的支反力,可表示為鉆頭處井斜平面和方位平面的側向力,N;L j?1為管柱第j?1 跨的弧長,m;Lk, j為管柱在井斜平面和方位平面第j跨的弧長,m;βj?1為管柱第j?1 跨的井斜角,rad。

1.2 滑動鉆進時鉆具軸向摩阻計算

在定向造斜過程中,一般采用滑動鉆進方式進行導向鉆進。然而在實際工況中,接觸點產生較高的摩阻會使得BHA難以連續滑動,甚至會大大降低管柱的軸向力傳遞效率,因此需要合理計算滑動鉆進時管柱的摩阻分布。依據式(4)、式(5),可得到三維井眼中各跨段管柱的軸向載荷和摩阻計算公式。

式中,Fr, j為第j跨管柱的實際軸向載荷,N;fj為第j跨管柱的摩阻,N;μ為管柱的軸向摩阻系數。

2 滑動鉆進造斜率計算方法

2.1 鉆進軌跡三維鉆速方程

在鉆頭與地層相互作用的影響下,鉆頭的位移方向并非與其機械合力方向一致。為了得到更加精確的造斜率計算模型,本文考慮BHA實際鉆進過程的影響,即側向鉆速為0,建立滑動鉆進造斜率的計算方法。

根據式(4),進一步考慮鉆頭與地層相互作用[18],建立井斜平面和方位平面上的鉆速方程。

式中,Ra、Rk分別為沿井眼軸線方向、井斜以及方位

平面側向方向上的鉆速分量,m/h;Dn為標準(法向)鉆井效率;R為井底坐標與地層坐標的轉換矩陣;S為井底坐標與鉆頭坐標的轉換矩陣;Irk為地層各向異性指數;Ib為鉆頭的各向異性指數。

由于式(3)中的井眼曲率κk并未得到解決,因此第1次迭代所得到鉆頭在井斜平面和方位平面處的側向力Nsk,1中含有井眼曲率κk。為了確定式(3)中的井眼曲率κk,需要在第1次迭代的基礎上,基于零側向鉆速準則,對式(8)再次進行牛頓迭代求解,可構造目標函數為

考慮滑動鉆進過程中工具面的影響,結構彎角的存在會導致BHA的作用方向線與管柱軸線構成一個工具面。在滑動鉆進時,由于鉆頭側向力的變化,導致工具造斜能力無法用某一特定的工具面去進行表述,因此需要通過調整裝置角從0°到 360°的變化范圍來表征結構彎角的方位,如圖1所示。

圖1 滑動鉆進工具面的示意圖Fig.1 Schematic diagram of the tool face during sliding

圖1中x、y、z軸相互正交并構成了井斜α平面和方位φ平面,交點為鉆頭;N表示正北方向;Φc為裝置方位角,rad;Azc為導向鉆具投影在水平面上的方位角,rad;ω為高邊模式中,工具面與井底平面的交線所轉過的裝置角,rad;θ為導向鉆具的結構彎角值,rad。

根據圖1,結構彎角的方位表示為

根據式(9),利用牛頓迭代法進行求解,并引入式(10)中結構彎角方位變化的影響,將側向鉆速為0時井眼曲率作為滑動鉆進的造斜率,計算公式為

式中,κL為滑動鉆進在某一工具面下的理論造斜率,κ1,ω和κ2,ω分別為BHA在某一工具面對應的造斜率在井斜平面和方位平面上的投影,rad/30 m。

2.2 折算系數反演法

根據鉆速方程式(8)可知,鉆頭各向異性指數Ib和地層各向異性指數Irk的確定是準確預測工具造斜率的關鍵所在。一般地,Ib和Irk可以通過實鉆資料進行反演計算。當Ib=1時,鉆頭為各向同性;當0<Ib<1時,鉆頭的軸向切削能力強,并且當Ib越小時,鉆頭的軸向切削能力越強;當Ib>1時,鉆頭的側向切削能力強。然而,即使在均質的各向同性地層條件下,鉆頭實際的運動軌跡也并非沿著機械合力的方向。對于Irk而言,在考慮地層層面各向差異和Ib的影響下,會使得Irk確定更加困難。因此,本文假設地層為各向同性的均質地層(Irk=1),進一步簡化了式(8)計算的復雜性,并引入折算系數對式(11)進行修正,得到實際造斜率的計算公式為

式中, κA為滑動鉆進時真實造斜率,rad/30 m;λ為折算系數,無因次。引入折算系數,可將地層各向異性、實鉆過程等參數引入到造斜率預測模型中,λ的取值范圍大致為0.3~0.9。

3 實例分析

3.1 折算系數反演

以涪陵地區一口頁巖氣水平井為例,該井完鉆井深 4 734 m,水平段長度 1 930 m (包括口袋長度30 m),造斜點深度 489 m,水平位移 2 421.45 m。該井的水平井段長,地層承壓能力低,密度窗口窄,鉆進時易發生竄氣、竄水等復雜情況,致使在滑動鉆進過程中,隨著井深的增加,摩阻越來越大,井眼軌跡難以得到良好的調控。現場施工在造斜段中使用的鉆具組合及對應的工況參數如下。

鉆具組合:?215.9 mm 混合鉆頭+?172 mm×1.25°單彎螺桿+浮閥+?127 mm無磁承壓鉆桿+LWD短節 (411×410)+?127 mm 無磁承壓鉆桿+?127 mm 加重鉆桿×9 根。參數:鉆壓 120~160 kN,方位角 180°,鉆井液密度1.39 g/cm3,鉆頭各向異性指數0.2。

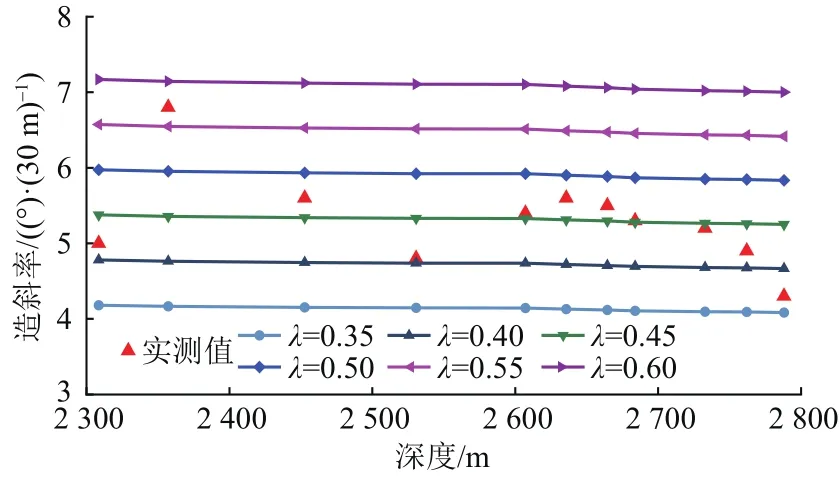

依據該井的實鉆軌跡數據、鉆具組合參數、工況參數以及鉆頭的切削特性,反演計算了滑動鉆進工具的造斜率,繪制了造斜率折算系數反演圖版,并采取相對誤差來評估造斜率計算模型的精度,如圖2所示。工程中一般采用(°)/30 m作為造斜率的單位,因此本文將結果圖中造斜率數值的理論結果單位 rad/30 m 換算成 (°)/30 m。

圖2 滑動鉆進造斜率折算系數反演圖版Fig.2 Inversion chart of the build-up rate conversion coefficient during sliding

圖2結果表明,滑動鉆進工具造斜率的實測值主要分布在折算系數(λ)取值為0.4~0.5之間,當折算系數取值為0.45時,造斜率實測值與預測值的平均相對誤差為6.36%,驗證了造斜率預測模型的合理性。該折算系數綜合考慮了地層各向異性、鉆進過程等影響,為涪陵地區鉆具優選、鉆井參數優化等提供依據。

3.2 滑動鉆進造斜率敏感性分析

針對于不同的工具結構,本文分析了滑動導向在不同鉆壓、井斜角、鉆頭各向異性及工具面下造斜率的影響規律,計算結果如圖3~圖6所示。整體結果表明,滑動導向模式下導向工具結構彎角(θ)對造斜率的敏感性大于鉆井參數、軌跡參數及鉆頭側向切削能力的敏感程度。由于結構彎角值的增加,加大了彎角與井壁之間的接觸,有利于杠桿效應的充分發揮,因此BHA的整體造斜能力也將不斷提高。

3.2.1 鉆壓的影響

圖3為滑動鉆進過程中,井斜角為60°條件下,造斜率隨鉆壓的變化。對于具有增斜效應的滑動導向工具而言,造斜能力隨鉆壓的增加而增強,然而當鉆壓增加至120 kN后,造斜率的整體趨勢略微下降,其主要原因是高鉆壓下結構彎角處的支反力與鉆壓之比變小,進而減弱了結構彎角對鉆進軌跡的作用。

圖3 滑動鉆進時造斜率隨鉆壓的變化Fig.3 Build-up rate vs.weight on bit during sliding

3.2.2 井斜角的影響

圖4為滑動鉆進過程中,鉆壓值為140 kN條件下,造斜率隨著井斜角的變化規律。結果表明,當井斜角由40°變化至60°時,造斜率呈現略微增大的趨勢。因為該過程結構彎角接觸井壁產生的杠桿效應大于BHA在重力作用下產生的鐘擺效應,并且產生的杠桿效應會增加鉆頭對地層的側向切削作用;隨著井斜角繼續增加,造斜率略微下降,因為隨著滑動鉆進接近于水平段,BHA在重力作用下產生的鐘擺效應逐漸增強。

圖4 滑動鉆進時造斜率隨井斜角的變化Fig.4 Build-up rate vs.well inclination during sliding

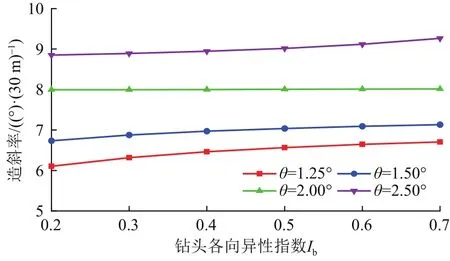

3.2.3 鉆頭各向異性指數的影響

圖5分析了鉆壓140 kN、井斜角60°條件下,鉆頭各向異性指數Ib對造斜率的影響規律。隨著Ib的增大,鉆頭的側向切削能力不斷增強,進而提高了工具的造斜能力。說明軌跡變化能力與鉆頭的側向切削能力密切相關,提高鉆頭的側向切削能力,有利于導向工具杠桿效應的充分發揮。

圖5 滑動鉆進時造斜率隨鉆頭各向異性指數的變化Fig.5 Built-up rate vs.bit anisotropy during sliding

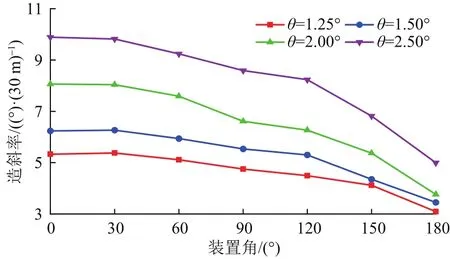

3.2.4 工具面的影響

圖6分析了鉆壓140 kN、井斜角60°條件下,不同工具面對造斜率的影響規律。對于具有增斜效應導向工具而言,當工具面指向井眼高邊 (ω=0°) 時,結構彎角上部鉆柱重力會加強結構彎角處產生的杠桿效應,此時工具造斜率最大;隨著工具面順時針旋轉至井眼低邊(ω=180°) ,結構彎角上部鉆柱重力會抑制杠桿效應,使得造斜率逐漸降低。

圖6 滑動鉆進時造斜率隨工具面的變化Fig.6 Built-up rate vs.tool face during sliding

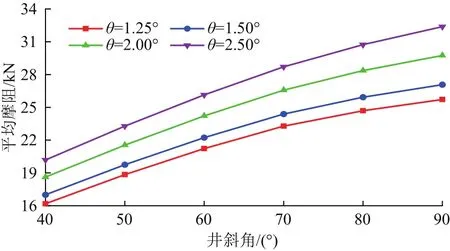

3.3 滑動鉆進工具的摩阻影響

結構彎角的增加雖然會增大工具的造斜性能,但過大的彎角會造成BHA在井內難以滑動。圖7為BHA在滑動鉆進過程中鉆壓140 kN、軸向摩阻系數0.7條件下的平均摩阻,通過計算得出,隨著鉆進軌跡的變化、鐘擺效應的逐漸增強,BHA與井壁間產生的平均摩阻增加。結構彎角的增大,加大了BHA與井壁產生的支反力,因此管柱的平均摩阻會隨結構彎角的增加而增加。

圖7 不同結構彎角下的平均摩阻Fig.7 Average friction vs.structural bend angle

4 結論

(1)針對滑動鉆進過程,基于零側向鉆速準則,建立了滑動鉆進過程中造斜率的計算方法。通過現場實鉆數據進行驗證,其計算值與理論值吻合良好,該方法可為后續的理論研究及實際應用提供依據。

(2)滑動導向模式下,造斜率對工具結構彎角的敏感性大于鉆井參數、軌跡參數及鉆頭側向切削能力的敏感程度。這是因為結構彎角值的增加,明顯加大了杠桿效應,因此在實際鉆進過程中,可根據滑動鉆進過程的特點,合理設計優化工具結構。

(3)在杠桿效應的作用下,鉆壓和井斜角的增加,均有助于提高工具的造斜能力。然而,過高的鉆壓會減弱結構彎角對軌跡的相對作用,過大的井斜角會加大管柱對地層的鐘擺效應,這些因素均會降低工具的造斜能力,其結果對于鉆壓影響而言更為明顯。

(4)隨著工具面由井眼高邊旋轉至井眼低邊,結構彎角上部鉆柱重力對結構彎角處的杠桿效應由加強轉為抑制,因而鉆具的造斜性能會逐漸降低,且結構彎角值越大,造斜率減弱的趨勢越明顯。

(5)在滑動鉆進工況下,不同的結構彎角不僅會影響工具造斜率,也會導致導向鉆具上摩阻的不同。因此,需要綜合考慮工具造斜率、摩阻扭矩等因素的影響,合理地設計工具結構,優化鉆井參數,以充分提高滑動鉆進效率。