柴達木盆地獅70井溢漏同層尾管固井實踐

費中明 黨冬紅 孔哲 和建勇 蔣世偉 高飛 楊杰

中國石油集團渤海鉆探工程有限公司第一固井分公司

獅70井是青海油田部署在柴達木盆地柴西坳陷英雄嶺構造帶英中地區英中三號構造的一口重點探井。鉆探目的是探索英中三號南高點含油氣性。該井三開?333.4 mm 鉆頭鉆至井深 4 600 m,設計下入?273.05 mm套管進行尾管懸掛固井。該井鉆井期間發生多次漏失,整個裸眼承壓能力低,在4 577.41 m鉆遇高壓鹽水層發生溢流,關井后上部地層發生井漏,導致井底存在內循環,環空壓力系統紊亂,鉆具水眼內壓力體系時而與地層連通,時而與環空連通,下套管及固井期間必然會發生失返性漏失,會導致漏層以上井段漏封。高壓鹽水層接近井底,很難保證套管鞋處固井質量,可能導致該井四開鉆進時環空帶壓甚至全井報廢。為此,在分析該井?273.05 mm尾管固井技術難點的基礎上,通過優選水泥漿體系,優化水泥漿稠化時間,采用正注反擠施工工藝,實現了溢漏同層段的有效封固,為后期作業提供了合格的井筒條件。

1 固井難點

該井屬于一級井控風險井,井下存在內循環,不具備正常固井所需要的基本條件。另外還存在鹽水層不易封固、易漏、管鞋處固井質量難以保證等難點,對水泥漿綜合性能和現場固井工藝提出了極高的要求。

(1)鉆井期間發生多次漏失,液面不在井口,整個裸眼承壓能力低,下套管及固井期間必然會發生失返性漏失,會導致漏層以上井段漏封。

(2)高壓鹽水層深度 4 577.31~4 577.41 m,接近井底,很難保證套管鞋處固井質量。

(3)通井期間多次遇阻,電測數據顯示3 500 m以下部分井段存在明顯縮徑現象,下套管時存在遇阻可能性很大,由于尾管懸掛器的存在,一旦下套管遇阻處理手段受限。

(4)本次電測溫度 146 ℃,與鄰井及本井 4 518 m時電測溫度105 ℃差異巨大,存在電測溫度失真的可能,給水泥漿化驗溫度選取帶來困難。

(5)由于下套管時間較長,下完套管后不能有效循環,下套管及固井期間不能實時監測液面,井控風險較高。

2 關鍵技術及思路

2.1 溢漏同層應對措施

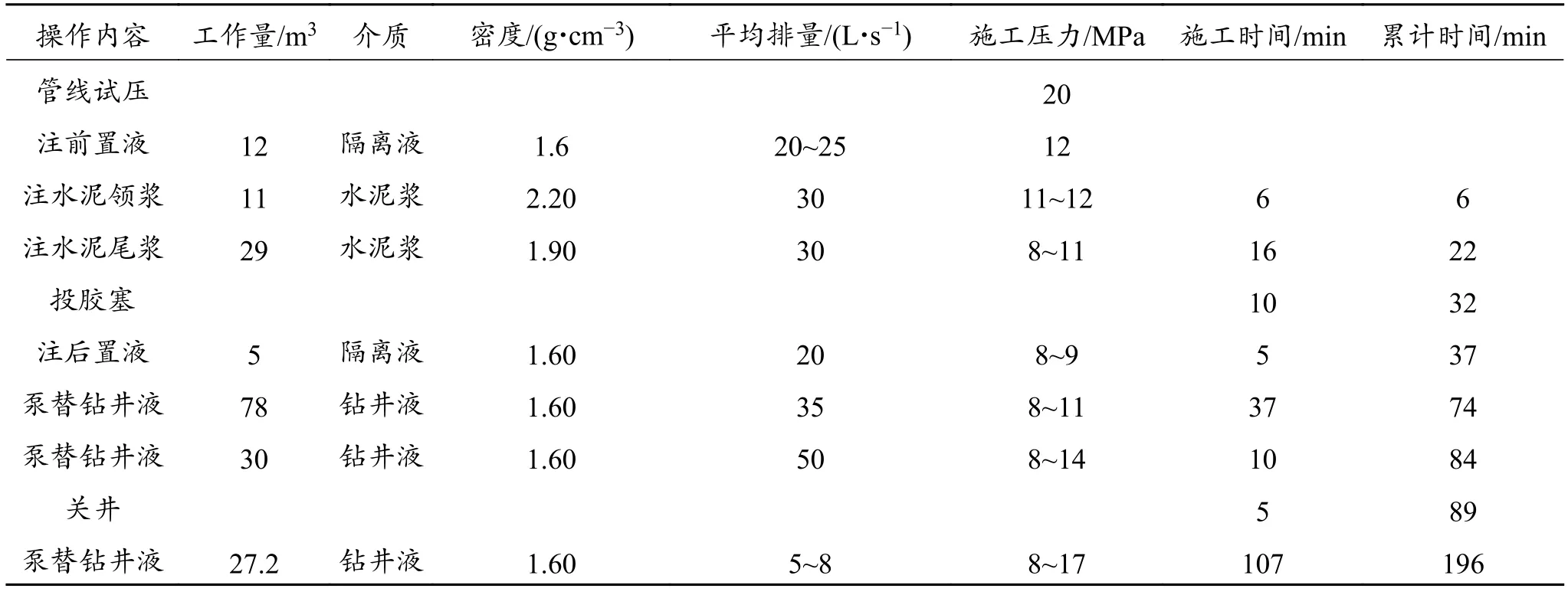

采用正注反擠固井施工工藝,正注水泥漿按照管外 400 m、管內 600 m 考慮 (水泥漿量合計 40 m3)。使用高黏、超短稠化時間的抗高溫高密度韌性水泥漿體系,封固主力漏層及高壓水層井段。設計水泥漿領漿占環空高度 400 m,密度 2.2 g/cm3,黏度 150 s,稠化時間160~180 min;水泥漿尾漿占管內高度600 m,密度 1.90 g/cm3,黏度 150 s,稠化時間 100~110 min。前期按照正常排量35 L/s施工,隔離液出管鞋前20 m3時將施工排量提至50 L/s,在尾漿出管鞋1 m3時關井(此時水泥漿已經返至漏層,施工時間約84 min),同時降低施工排量至5~8 L/s小排量頂替。在小排量頂替過程中讓水泥漿逐漸稠化凝固,達到快速封固高壓水層的目的,以此來確保套管鞋封固質量。

2.2 抗高溫高密度堵漏水泥漿體系

2.2.1 外摻料優選

(1)赤鐵礦粉。赤鐵礦本身密度比較高[1-3],達4.80~5.20 g/cm3,在配制水泥漿時隨其加量增加需水量增加較小,對水泥漿性能有稍微的增稠現象出現,水泥漿密度可達 2.60 g/cm3。

(2)微錳。含氧化猛 96%~98% (質量分數),密度 4.90 g/cm3,粒徑分布為 0.1~10 μm,大部分顆粒粒徑集中在 0.5~l.0 μm 范圍內,比表面為 3.0 m2/g,十倍于水泥顆粒。在高密度水泥漿中懸浮性能好,漿體穩定,不增加需水量,有適當的減阻效果,水泥漿綜合性能良好,水泥漿密度可調整到2.80 g/cm3。

(3)硅砂[4-6]。硅砂能夠有效地提高水泥石的熱穩定性,是防止水泥石在高溫下強度衰退的有效外摻料。井底靜止溫度超過130 ℃時,在水泥漿中必須加入抗高溫的硅砂,有效防止水泥石強度衰退。

(4)微硅。在緊密堆積理論中小顆粒組分能起到充填、滾珠、懸浮增強效應。優選的小顆粒微硅的大部分粒徑集中在1~10 μm,可使材料的孔隙度大幅度下降,實現良好的孔隙充填,保證漿體在高溫條件下仍然保持良好的穩定性和流變性。

2.2.2 外加劑優選

針對該井的高溫及高壓鹽水層發育情況,以抗高溫抗鹽聚合物降濾失劑HX-11L為基礎,優選了相配套的高溫緩凝劑HX-31L、中高溫緩凝劑FS-33L、分散劑HX-21L、防氣竄劑FLOK-2和懸浮劑O-SP。

通過實驗結果分析,優選的外加劑適合本次研究,配制出的高密度水泥漿有較好的性能,流動度、流變、濾失量等性能基本符合要求。

2.2.3 水泥漿性能評價

1#配方:嘉華 G級水泥 (加硅砂)+4%微硅(CEA-1)+5%降濾失劑HX-11L+3%分散劑HX-21L+5%防氣竄劑FLOK-2。

2#配方:1#+復合加重材料(赤鐵礦粉與超細微錳混配)+0.5%懸浮劑O-SP+30%液固比。

3#配方:1#+復合加重材料(赤鐵礦粉與超細微錳混配)+0.5%懸浮劑O-SP+30%液固比。

4#配方:1#+復合加重材料(赤鐵礦粉與超細微錳混配)+0.4%懸浮劑O-SP+33%液固比。

5#配方:1#+加重材料(赤鐵礦粉)+0.4%懸浮劑O-SP+32%液固比。

6#配方:1#+加重材料(赤鐵礦粉)+0.2%懸浮劑O-SP+34%液固比。

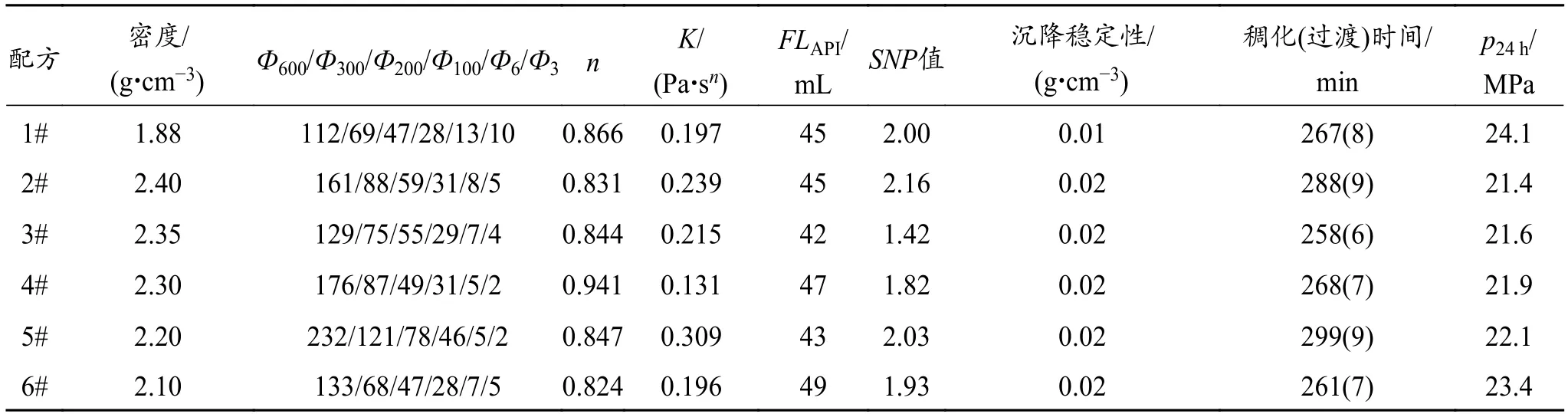

本井 4 600 m 電測溫度 146 ℃,但前期在 4 518 m處電測井底溫度105 ℃,本開次電測溫度偏高,分析為井底鉆井液靜止時間較長和持續出水的原因,取循環溫度系數0.75,設定實驗溫度110 ℃。水泥漿綜合性能見表1,可以看出,該體系密度1.88~2.40 g/cm3,沉降穩定性小于 0.03 g/cm3,水泥漿析水為0 mL,水泥漿SPN值小于 3,水泥石 24 h 抗壓強度大于18 MPa,水泥漿稠化時間可調,API失水小于50 mL,水泥漿的性能能夠滿足施工需求[7-10]。

表1 水泥漿綜合性能Table 1 Comprehensive performance of cement slurry

2.2.4 水泥漿稠化時間的控制

稠化時間的控制是此次固井施工的核心問題,要防止水泥漿在候凝過程中被鹽水頂替掉,需要使水泥漿到鹽水層后迅速凝固,同時必須確保水泥漿能替至鹽水層及漏層以上,這樣才能確保正注施工有效封固鹽水層,保證套管鞋固井質量。

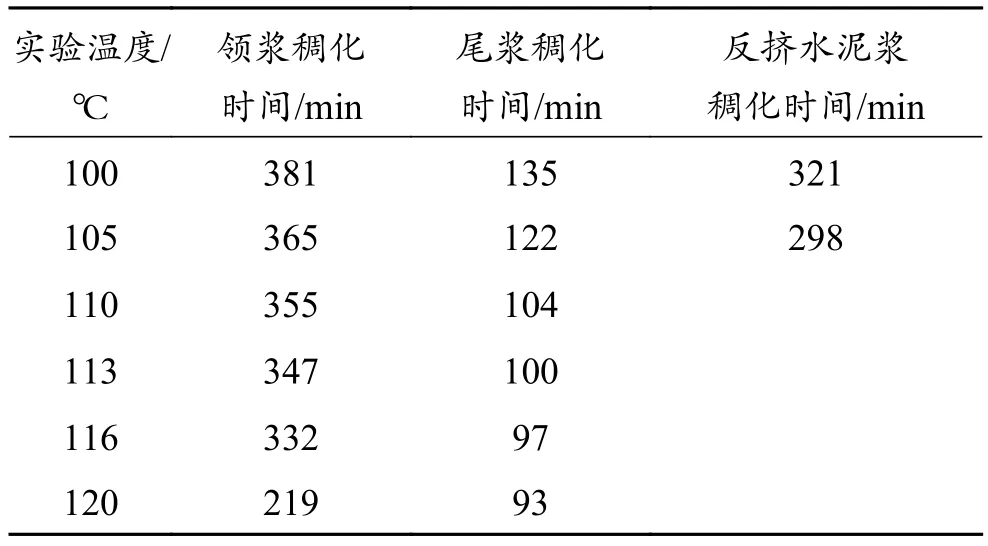

要確保水泥漿在注替過程中凝固,同時確保凝固時水泥漿已返至鹽水層以上,水泥漿稠化時間應該大于水泥漿返至鹽水層的時間,小于注替結束的時間,考慮到該井電測溫度可能存在偏差,因此現場做了水泥漿溫度高點及低點稠化時間實驗。測定100、105、110、113、116、120 ℃ 時的水泥漿稠化時間結果見表2,預測施工時間見表3。可以看出,水泥漿最短稠化時間93 min,大于注替過程中水泥漿返至鹽水層需要的稠化時間84 min,水泥漿最長稠化時間135 min,小于注替結束所需要的時間,可以確保水泥漿在注替過程中凝固。

表2 水泥漿稠化時間Table 2 Thickening time of cement slurry

表3 固井施工時間預測Table 3 Estimated cementing time

領漿配方:嘉華G級水泥(加硅砂)+120%復合加重材料(赤鐵礦粉與超細微錳混配)+0.5%懸浮劑O-SP+4%微硅(CEA-1)+5%降濾失劑HX-11L+3%分散劑HX-21L+5%防氣竄劑FLOK-2+2.4%緩凝劑HX-31L。

尾漿配方:嘉華G級水泥(加硅砂)+4%微硅(CEA-1)+5%降濾失劑HX-11L+3%分散劑HX-21L+5%防氣竄劑FLOK-2+0.6%緩凝劑HX-31L。

反擠水泥漿配方:嘉華G級水泥(加硅砂)+4%微硅(CEA-1)+5%降濾失劑HX-11L+3%分散劑HX-21L+5%防氣竄劑FLOK-2+1.3%緩凝劑HX-31L。

2.3 液面監測

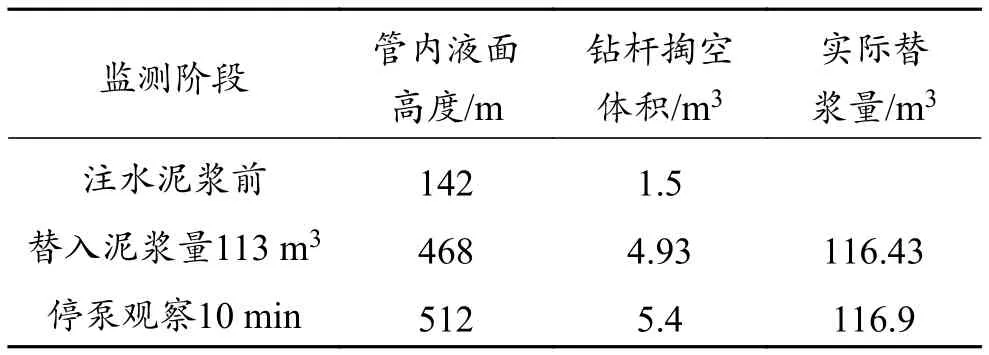

由于本井液面不在井口,在注替過程及停泵時可能存在內外壓差,因此實際注替排量可能大于設計排量,甚至出現停泵后在內外壓差作用下繼續替漿的可能,這樣會導致泵入泥漿量小于實際替漿量,最終達不到在替漿結束前水泥漿凝固的要求,嚴重時可能出現替空現象,導致固井施工失敗。因此固井期間必須對管內管外液面進行準確監測。在本井施工中,共計3次停泵進行管內液面監測,見表4。

表4 獅 70 井?273.05 mm 尾管固井施工管內液面監測Table 4 Inside-string fluid level monitoring during ?273.05 mm liner cementing of Well Shi-70

從實際監測情況看,現場施工時出現了實際替漿排量大于泥漿泵排量的情況,停泵后管內液面繼續下降,說明此時管內與漏層已經連通,且存在明顯壓差,停泵后仍然會繼續小排量替漿,若繼續替漿至設計量,存在替漿結束水泥漿仍未凝固,甚至替空的風險,因此,現場確定停止替入泥漿,靠內外壓差小排量頂替直至水泥漿凝固。

3 現場施工

固井施工前以 30 L/s排量注入鉆井液 10 m3,驗證井眼是否暢通,隨后測量環空液面158 m,鉆具水眼內液面140 m,隨后開始固井施工。

正注施工:管線試壓 20 MPa,5 min 壓力不降合格;注前置液 12 m3,密度 1.65 g/cm3,壓力 12 MPa;注領漿 11 m3,密度 2.2 g/cm3,壓力 11~12 MPa;注尾漿 29 m3,密度 1.90 g/cm3,壓力 8~11 MPa;釋放膠塞、注后置液 5 m3;替漿 112 m3,排量 35 L/s,壓力9~11 MPa。小排量頂替 10 m3,排量 5 L/s,壓力 7~9 MPa。施工完環空液面 160 m,水眼內液面468 m,停泵 10 min 后環空液面 162 m,水眼內液面 512 m,起鉆至 1 019 m 候凝。

反擠施工:通管線,試壓 20 MPa,5 min 壓力不降合格;注前隔離液 13 m3,密度 1.60 g/cm3,注壓0~2 MPa,注 G 級加砂水泥漿 90 m3,平均密度 1.88 g/cm3,壓力 2~11 MPa,車替后置液 1 m3,大泵替漿18.3 m3壓力 6~10 MPa,起鉆,液面位置 660 m。

反擠結束候凝48 h實探喇叭口以上塞面位置1 975m,上塞長 25 m,鉆上塞后試壓 8 MPa合格,隨后進行尾管回接固井。全井固井質量優質率62.21%(聲幅值10%以內),合格率98.92%(聲幅值30%以內),固井質量判定為合格。其中重點關注井段套管鞋及漏層處固井質量優質,鹽水層處固井質量合格,達到了對漏層及鹽水層的有效封固,為該井下步施工提拱了保障。

4 結論

(1)針對獅70井這類上漏下溢的井提出了一種新的固井思路,即使用超短稠化時間的水泥漿體系,在替漿過程中使水泥漿凝固,以達到封固井底高壓水層,降低水泥漿在候凝期間被井底出水頂至上部漏層的風險。

(2)對水泥漿稠化時間極其敏感的井,水泥漿實驗溫度的選取十分關鍵,實驗溫度系數需要結合電測及鄰井溫度綜合選取,同時進行±10 ℃的溫度高低點實驗,才能保證水泥漿稠化時間滿足這類井的固井需求。