基于三維雙塑性體摩擦副模型的FGH96高溫合金管慣性摩擦焊數值模擬

張廣剛, 趙強, 劉佳濤, 白瑞祥, 董紅剛

(1.大連理工大學,遼寧 大連 116024;2.中國航發沈陽黎明航空發動機有限責任公司,沈陽 110043)

0 前言

慣性摩擦焊通過飛輪儲能,利用材料接觸面相對運動產生的摩擦熱使接頭發生塑性變形,在頂鍛力的作用下使工件達到原子間結合的精密焊接,是一種高效、環保、低熱輸入、易獲得優質接頭的固相連接方法[1-3]。FGH96高溫合金是基于損傷容限思想設計的第二代粉末高溫合金,在750 ℃下仍能保持優異的服役性能,廣泛應用于高性能發動機渦輪盤和其它熱端部件的制造[4-6]。由于FGH96高溫合金的化學成分比較復雜,焊接區域的組織和性能對焊接溫度比較敏感,而在焊接過程中對溫度梯度和應力進行測量較為困難,因此采用數值模擬方法研究不同工藝參數對FGH96高溫合金慣性摩擦焊溫度場和應力分布的影響,對于控制焊接過程和提升焊接質量具有重要的工程價值。

Zhang等人[7]建立了二維熱-力耦合有限元模型,研究了GH4169高溫合金慣性摩擦焊接過程中的溫度場分布,計算得到的溫度曲線與熱電偶測得的數據吻合較好。朱海等人[8]建立了二維GH4169高溫合金軸對稱模型,分析了焊接條件對慣性摩擦焊溫度場和縮短量的影響,指出增大初始轉速、頂鍛力和轉動慣量均能增加軸向縮短量,其中初始轉速對軸向縮短量的影響最為顯著。Wang等人[9]建立了鎳基高溫合金二維軸對稱模型,發現了軸向縮短量與初始轉速的平方成正比,與頂鍛力成對數的關系,同時指出軸向壓力對高溫寬度影響更加明顯。李文亞等人[10]基于ABAQUS/Explicit建立了三維GH4169高溫合金管剛塑性體有限元模型,計算了不同時刻飛邊的形貌和溫度場分布。卜文德等人[11]建立了Inconel 718合金三維熱-力耦合有限元模型,分析了慣性摩擦焊過程中溫度場變化特點,模擬所得溫度曲線與試驗實測數據基本吻合。張利國等人[12]進行了FGH96高溫合金慣性摩擦焊過程中飛邊形成規律的研究,指出增加初始轉速和頂鍛力均可增大飛邊尺寸和卷曲角度。鑒于計算機運算能力的限制,以往對慣性摩擦焊的模擬多采用二維軸對稱或三維剛塑性體模型,這種簡化模型在一定程度上可以揭示焊接過程中的熱-力耦合行為,但由于工件在焊接過程中會發生較大的塑性變形,這種簡化模型相較于雙塑性體模型并不能很好的反映摩擦界面的熱力相互作用,隨著計算機運算能力的提高,采用雙塑性體模型更符合實際的慣性摩擦焊過程。

文中基于ABAQUS軟件建立了FGH96高溫合金管慣性摩擦焊的三維雙塑性體模型,研究了慣性摩擦焊接過程中溫度場與軸向應力場的演變規律及初始轉速、頂鍛力和轉動慣量對慣性摩擦焊接過程的影響規律。

1 有限元模型的建立

文中所采用的FGH96高溫合金管幾何模型及網格劃分如圖1所示。工件單管高度為15 mm,外徑60 mm,壁厚5 mm。由于摩擦界面附近存在較大的溫度梯度和塑性變形,所以對摩擦界面兩側5 mm區域進行網格細化,單元尺寸設定為0.7 mm,遠離摩擦界面的非重點區域采用梯度化網格過渡,網格類型為使用減縮積分及沙漏控制的C3D8RT八節點熱力耦合六面體網格,整個焊接模型共71 820個單元。為避免計算過程中網格畸變導致不收斂,在界面附近采用網格自適應技術對網格進行重新劃分。為引入慣性摩擦焊中飛輪的動能,將旋轉端工件上部2 mm位置耦合至參考點(RP),賦予RP點轉動慣量和初始轉速以完成慣性摩擦焊接過程中的能量輸入。由于模擬的準確性受材料本構方程影響較大,所以選擇合適的本構方程至關重要。Geng等人[13]分別采用Field-Backofen、Johnson-Cook和Arrhenius 3種材料本構模型進行了GH4169高溫合金線性摩擦焊飛邊形貌數值模擬的對照試驗,結果表明采用雙曲正弦修正的Arrhenius方程所得到的計算結果與試驗結果吻合較好,因此文中采用應變補償型Arrhenius本構方程。材料本構方程及所涉及的相關熱物性參數,如密度、彈性模量、線膨脹系數和熱導率等均借鑒于文獻[14-15]。

圖1 工件的幾何模型與網格劃分

2 模擬結果與分析

2.1慣性摩擦焊接過程

為描述慣性摩擦焊過程中溫度場和軸向應力場的演變規律,根據經驗及參考文獻[16],將焊接工藝參數初步設定為:初始轉速n=600 r/min、頂鍛力P=400 MPa和轉動慣量I=2.4 kg·m2。數值計算得到的飛邊形貌與實際焊件形貌對比如圖2所示,實際FGH96高溫合金慣性摩擦焊接接頭的飛邊尺寸約2.0 mm,計算得到的飛邊尺寸為2.1 mm,誤差僅為5%,模擬結果與試驗焊接件吻合較好,表明該建模方法符合焊接實際情況。

圖2 飛邊形貌對比

焊接過程中溫度場的分布如圖3所示,溫度場關于摩擦界面呈對稱分布。根據接合界面溫度場的變化情況,整個焊接過程可劃分為3個階段:① 0 ~0.7 s為初始摩擦階段;② 0.7~2.1 s為穩定摩擦階段;③ 2.1~4.0 s為保壓冷卻階段。初始摩擦階段,界面中心溫度在0.1 s內迅速升至1 226 ℃,這是由于FGH96高溫合金在常溫下抵抗變形的能力較強,工件在轉動過程中,接合界面剪切粒子通過干摩擦產生大量熱,界面中心區域急速升溫,使得界面溫度徑向分布不均勻,呈中心溫度高、邊緣溫度低,如圖3a所示。隨著摩擦產熱不斷積累,高溫區域逐漸擴展至整個接頭。0.7 s時,接頭高溫粘塑性金屬開始被擠出,形成飛邊,如圖3b所示,此時進入穩定摩擦階段,界面中心維持在1 335 ℃高溫平臺,持續高溫使得接合界面大量粘塑性金屬不斷被擠出從而使飛邊進一步擴展,如圖3c所示。隨后飛輪轉速下降,摩擦產熱速率低于散熱速率,界面溫度開始下降,至2.1 s時摩擦結束,此時界面最高溫度為1 127 ℃,如圖3d所示。工件停止轉動后即進入保壓冷卻階段,該階段已無熱輸入,熱量一部分輻射到環境中,一部分通過熱傳導向工件冷端傳遞,接頭溫度持續下降,由圖3e和圖3f可觀察到,軸向溫度梯度變小, 界面溫度分布逐漸均勻化。

圖3 焊接過程溫度場分布云圖

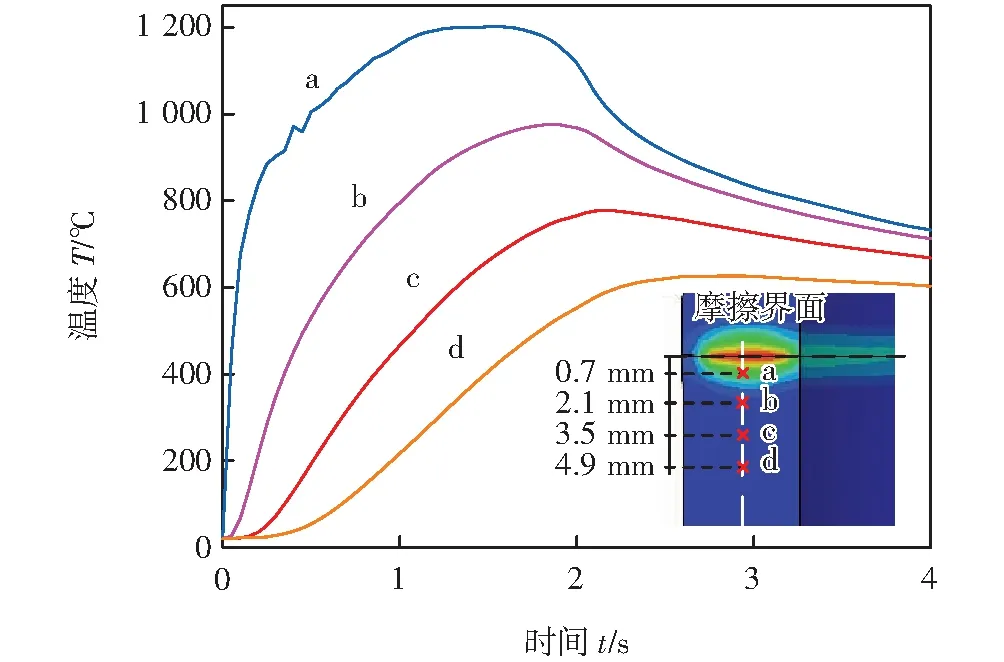

圖4為中心軸線上不同位置點的溫度變化曲線,取點位置分別距離摩擦界面0.7 mm,2.1 mm,3.5 mm和4.9 mm。由a曲線可以看出,節點升溫速率較快,溫度在0.5 s內可升至1 000 ℃。此時界面溫度可達1 318℃,摩擦界面上逐漸形成一層高溫塑性金屬,界面材料流動性增強,摩擦扭矩減小,產熱功率降低,從而導致升溫速率減緩。在1.0~1.8 s之間,摩擦產生的熱量與通過熱傳遞及飛邊擠出帶走的熱量達到動態平衡,a點溫度維持在1 200 ℃。隨后由于轉速下降,摩擦產熱不足,接頭溫度開始下降,至2.1 s時飛輪能量耗盡,進入保壓冷卻階段。隨著離摩擦界面距離的增大,節點升溫速率明顯變緩,且峰值溫度逐漸降低。這是由于a點距離摩擦界面近,產熱機制主要為摩擦生熱,所以其升溫速率較快,峰值溫度更高,達到峰值溫度所用時間也最短[17]。對于b點、c點和d點而言,升溫速率主要受材料熱導率的影響。由于傳熱的遲滯效應和熱量耗散,軸向各節點的峰值溫度和升溫速率均隨距離增大而顯著降低,且距離摩擦界面越遠的位置達到最高溫度所用的時間越長,溫度梯度越小。在保壓冷卻過程中,4個節點的溫差逐漸減小,接頭溫度場趨于一致。4.9 mm位置的d點最高溫度為628 ℃,低于FGH96高溫合金的服役溫度750 ℃,由此可見焊接過程對FGH96高溫合金母材組織和性能影響較小。

圖4 中心軸線上特征點位置溫度曲線

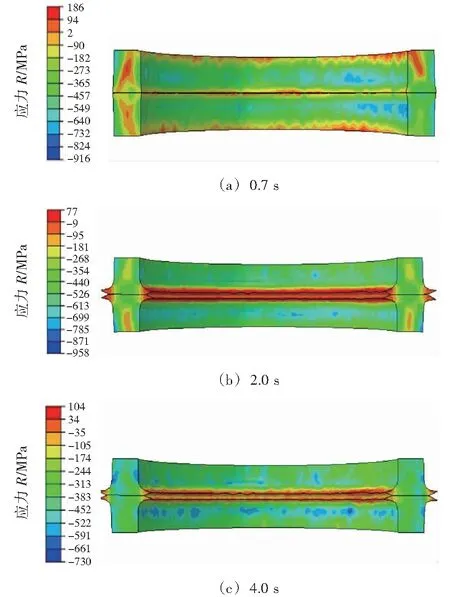

焊接過程中工件軸向應力分布隨時間的演變過程如圖5所示。由于旋轉端約束條件不同于滑移端,旋轉端的應力值略大于相同位置的滑移端,單側工件應力分布不均勻,旋轉端與滑移端的軸向應力關于摩擦界面呈近似對稱分布。遠離界面位置軸向應力為正值,表示其處于拉應力狀態,工件周邊軸向應力為負值,表示其處于壓應力狀態。摩擦界面中心位置附近軸向壓應力值最大,應力值從中心到邊緣逐漸降低。初始摩擦階段,由于頂鍛力的作用,摩擦界面主要受壓應力。0.7 s時高溫區域擴展至整個摩擦界面,接頭屈服強度降低,生成的粘塑性金屬流動性增強,在頂鍛力作用下被擠出形成飛邊。隨著飛邊量增加,軸向壓力沿飛邊擠出方向發生分解,界面粘塑性金屬受力發生改變,界面邊緣應力得到釋放,其應力狀態也隨之轉變為拉應力,隨著焊接過程進行,拉應力值逐漸從186 MPa降至77 MPa。隨著轉速下降,界面升溫速率低于散熱速率,接頭溫度開始下降,界面拉應力逐漸升高。保壓冷卻階段,溫度場逐漸均勻化,接頭軸向壓應力值減小,飛邊根部則由于受到擠壓,形成較高的壓應力集中區。

圖5 焊接過程軸向應力云圖

2.2初始轉速對焊接過程的影響

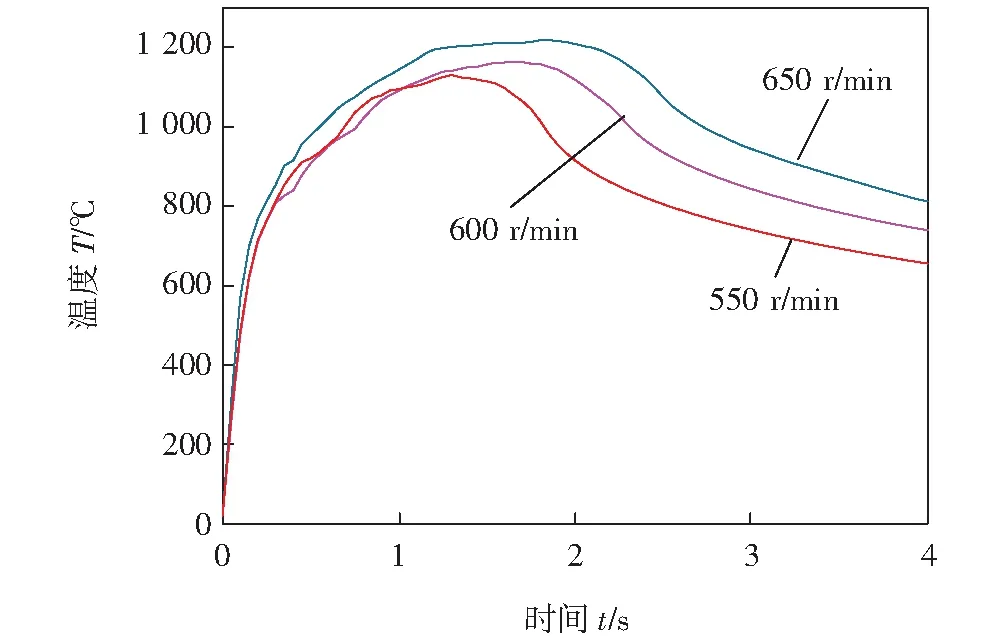

為研究初始轉速對界面峰值溫度的影響規律,將轉動慣量設為I=2.4 kg·m2,頂鍛力設為P=350 MPa,初始轉速分別設為550 r/min,600 r/min和650 r/min,對應的工件停止轉動時間分別為1.80 s,2.35 s和2.55 s。不同轉速下距離摩擦界面0.7 mm位置的溫度變化曲線如圖6所示。可以看出在不同初始轉速下,界面中心溫度變化趨勢類似,均為快速升溫后保持穩定。在550 r/min時,高溫持續時間為1.2 s,曲線峰值溫度也隨之降至1 130 ℃。當初始轉速為650 r/min時,整個焊接過程中超過1 000 ℃的高溫持續時間延長至2.1 s,曲線峰值溫度可達1 218 ℃;即隨著初始轉速的提高,高溫持續時間和峰值溫度都有所增加。這是因為在相同的轉動慣量下,初始轉速越大,飛輪儲能越多,高溫持續時間越長。同時,在較高的初始轉速下,兩側工件相對運動速度更大,摩擦產熱效率有所增加,從而其峰值溫度更高。

圖6 不同轉速特征點溫度曲線

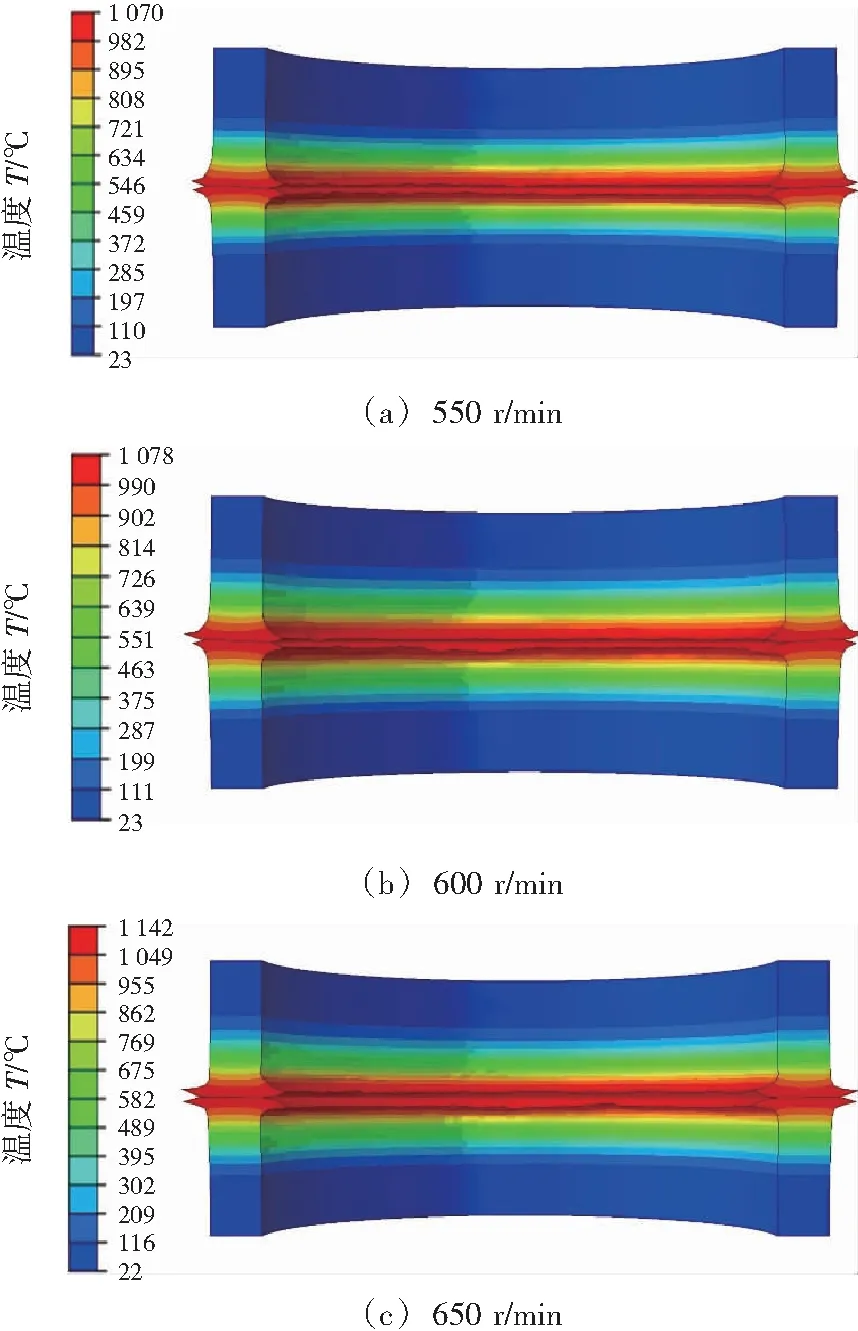

不同初始轉速下形成的焊接接頭飛邊形貌如圖7所示。當初始轉速為550 r/min時,界面溫度為1 070 ℃,飛邊量較少;當初始轉速為650 r/min時,界面溫度為1 142 ℃,飛邊量明顯增加。當初始轉速較低時,熱輸入不足,材料流動性差,界面材料達到粘塑性狀態的量較少。在實際焊接過程中,飛邊擠出量不足,會使得工件表面金屬氧化物難以清除,影響接頭質量。當初始轉速升高時,熱輸入增加,摩擦界面將生成足夠多的粘塑性金屬,飛邊擠出量增多,使得界面金屬氧化物完全清除。但當轉速過大時會導致熱輸入過大,熱影響區擴大,從而導致工件性能下降,并且較大的熱輸入還會使得工件過度縮短,不利于后續加工[18]。

圖7 不同轉速摩擦停止時刻的飛邊形貌

2.3頂鍛力對焊接過程的影響

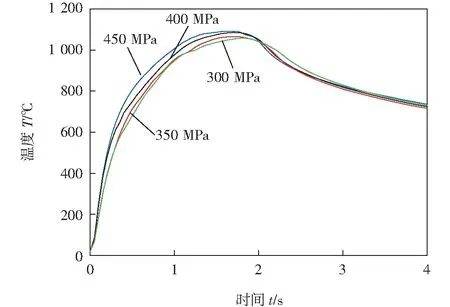

為研究頂鍛力對接頭飛邊形貌的影響規律,將初始轉速和轉動慣量分別設為n=600 r/min和I=2.4kg·m2,頂鍛力以50 MPa為增量從300~450 MPa變化,摩擦結束時間分別為2.24 s,2.13 s,2.05 s和2.00 s。不同轉速下距離摩擦界面1.4 mm位置的溫度曲線如圖8所示。可以看出,不同頂鍛力下各節點溫度曲線變化一致。當壓力較低時,節點達到峰值溫度所用時間較長,高溫持續時間較短;當壓力增加時,界面摩擦效率明顯增大,更快達到峰值溫度,峰值溫度也隨之變高。

圖8 不同頂鍛力定點位置溫度曲線

不同頂鍛力下接頭飛邊形貌如圖9所示。當頂鍛力為300 MPa時,飛邊擠出較少,不利于接頭氧化物的自清理。隨著頂鍛力的增大,摩擦界面及其附近區域的金屬流動性增強,飛邊擠出量逐漸增多。當頂鍛力為450 MPa時,產生的飛邊形貌不規則,旋轉端的飛邊根部位置出現應力集中,在該區域形成環形凹陷;材料的屈服強度隨著溫度升高而降低,在該頂鍛力作用下,工件根部的應力集中區域會產生屈服變形。對于管狀焊件而言,飛邊有內外兩部分,內飛邊不易去除,導致服役時內飛邊殘余拉應力較高的區域容易開裂,因此適當的壓力對形成良好性能的接頭具有重要意義[19]。

圖9 不同頂鍛力條件下2.00 s時的飛邊形貌

2.4轉動慣量對焊接過程的影響

為研究轉動慣量對接頭飛邊形貌的影響規律,將初始轉速和頂鍛力設分別為n=600 r/min和P=400 MPa,轉動慣量設置為1.8 kg·m2,2.4 kg·m2,2.8 kg·m2和3.2 kg·m2,計算得到的工件停止轉動時間分別為1.48 s,2.06 s,2.29 s和2.50 s,接頭飛邊形貌如圖10所示。由于轉動慣量較小,摩擦階段持續時間短,接頭熱輸入不足,此時界面最高溫度僅為895 ℃,導致飛邊較小,不利于接頭進行自清潔;當轉動慣量增加,界面摩擦產熱時間變長,熱輸入增加,相同時刻接頭界面的峰值溫度升高,飛邊形成量顯著增大。

圖10 不同轉動慣量條件下2.00 s時的飛邊形貌

3 結論

(1)建立了三維雙塑性體慣性摩擦焊有限元模型,采用自適應技術解決網格畸變問題。FGH96高溫合金管在慣性摩擦焊過程中,摩擦表面中心處加熱功率最大,峰值溫度可達1 335 ℃,軸向溫度梯度較大。在保壓冷卻過程中,接頭軸向溫度梯度減小,溫度場逐漸均勻化。

(2)工件兩側軸向應力呈對稱分布,摩擦過程界面軸向壓應力變化復雜,局部軸向壓應力可達900 MPa,摩擦界面附近的壓應力值從中心向邊緣位置減小,擠出的飛邊應力狀態從壓應力變為拉應力。降溫過程中,飛邊末端出現拉應力集中,飛邊根部出現壓應力集中。

(3)增加初始轉速、頂鍛力和轉動慣量均能增大飛邊量。提高初始轉速和轉動慣量可以增加焊接熱輸入,延長摩擦時間,其中轉速增加可以提高界面峰值溫度;增大頂鍛力能提高能量轉換效率,縮短摩擦時間,增加飛卷曲程度。