6061-7075異種鋁合金攪拌摩擦焊接件表面整體陶瓷防護膜的制備

吳藺峰,朱政強,陳燕飛,,宋曉村,周吉學r(. 南昌大學機電工程學院,南昌 33003; . 齊魯工業大學(山東科學院)山東省科學院新材料研究所,濟南 5000)

攪拌摩擦焊(FSW)是航空航天領域廣泛應用的固相連接技術,是制備功能梯度材料(FGM)的重要途徑,也是制造輕量化結構特別是輕合金結構的有效方法[1-2]。焊接區域的金屬在熔化前實現機械連接,可以有效防止脆化和產生弱化相[3-5]。但是,采用多種材料連接制備的功能梯度材料由于腐蝕電位差的影響會發生腐蝕[6],尤其是鎂、鋁或其他輕合金的導電連接極易引起嚴重的電偶腐蝕,這限制了輕量化結構在航空、航海等領域的應用[7]。

對異種金屬連接件進行整體表面保護能有效抑制腐蝕的發生和擴展[8]。因此,有必要對輕質結構材料的表面防護技術進行深入研究,為異種金屬的整體腐蝕防護提供理論指導。微弧氧化(MAO)是一種新型表面處理技術,是鎂及鋁合金最有效的防腐蝕技術之一[9]。它不僅可以改善工件的裝飾性,還可以制備低成本、低能耗、高阻抗的絕緣陶瓷涂層[10-11]。

目前,國內外對攪拌摩擦焊焊縫的腐蝕防護已經開展了一些研究,薛文斌等[12]在2219鋁合金攪拌摩擦焊接頭表面制備了一層厚50 μm的陶瓷膜,探討了合金顯微組織對微弧氧化膜生長過程的影響,表明顯微組織對微弧氧化膜的生長影響較小;魯亮等[13-14]采用微弧氧化技術在5083鋁合金攪拌摩擦焊接頭表面制備出一層均勻的陶瓷膜,NaCl溶液浸泡試驗結果顯示微弧氧化處理顯著提高了鋁合金攪拌摩擦焊接接頭的耐蝕性;郝利新等[15]研究了微弧氧化膜對7A52鋁合金攪拌摩擦焊接頭的影響機制,表明微弧氧化膜有助于減小接頭組織不均勻對接頭不同區域的腐蝕不均勻的影響;楊悅等[16-17]采用微弧氧化工藝處理了6082和7075單種鋁合金的FSW焊縫,并分析了陶瓷膜成形機理;歐艷春等[18]對6061鋁合金攪拌摩擦焊焊縫進行了微弧氧化處理;RAO等[19]采用鹽霧試驗對比了未處理和經微弧氧化處理的鋁合金FSW接頭,結果表明未處理試樣焊縫區和熱影響區發生嚴重的腐蝕,而微弧氧化處理后的焊縫未出現腐蝕現象;JAYARAJ等[20]研究了AA6061攪拌摩擦焊焊接接頭的微弧氧化處理工藝,發現電流密度對陶瓷膜結構影響最大。上述文獻調研結果表明,國內外研究人員對攪拌摩擦焊焊縫的表面防護局限于單一材質的焊縫,并未涉及異種金屬攪拌摩擦焊焊接接頭,而異種金屬在微弧氧化中的非平衡放電及反應是異質金屬整體表面防護的關鍵難點[21],也是解決功能梯度材料表面防護的關鍵技術。本工作對6061-7075異種鋁合金攪拌摩擦焊接件進行整體微弧氧化處理,研究了母材區、焊縫區表面陶瓷膜的生長機制,并通過電化學測試表征了異種金屬連接件耐蝕性的變化規律。

1 試驗

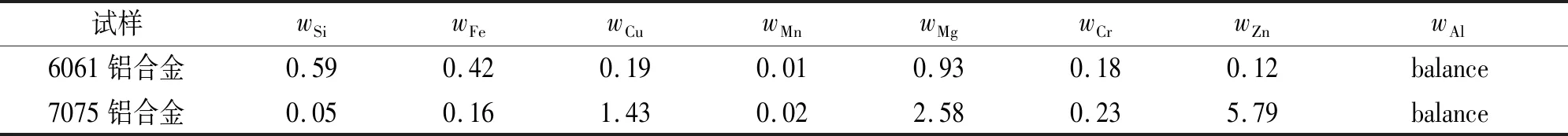

將6061、7075鋁合金切成50 mm×150 mm×4 mm的薄板,并通過攪拌摩擦焊實現連接,6061和7075的化學成分見表1。通過JHMAO-DY-200型200 kw直流脈沖微弧氧化系統在6061-7075連接件表面制備陶瓷涂層。在MAO處理前,焊接部件的表面(包括母材和焊接區域)使用逐漸變細的砂紙進行機械磨拋,然后用丙酮超聲脫脂。整體微弧氧化電解液由(NaPO3)6、NaOH、Na2WO4和Na2SiO3組成,電解液溫度由冷水機控制在25±5 ℃,電解液pH為10~11。在30~40 mA/cm2的恒電流密度和400 V最大電壓下對連接件處理10 min,采用TT230型涂層測厚儀測量陶瓷涂層的厚度,采用蔡司EVO-MA10型掃描電鏡(SEM)觀察涂層形貌,采用OXFORD X-Max型EDS能譜儀測定涂層元素組成,采用上海辰華CHI-660E電化學工作站測試微弧氧化后試樣的電化學性能,其中極化曲線的掃描范圍相對開路電位-0.8~0.8 V, 掃描速率為5 mV/s;在開路電位下進行電化學阻抗譜測量,正弦擾動幅值為10 mV,掃描頻率為0.01~100 000 Hz。

6061鋁合金和7075鋁合金的化學成分Tab. 1 Chemical composition of 6061 aluminum alloy and 7075 aluminum alloy %

2 結果與討論

2.1 膜層表面宏觀形貌

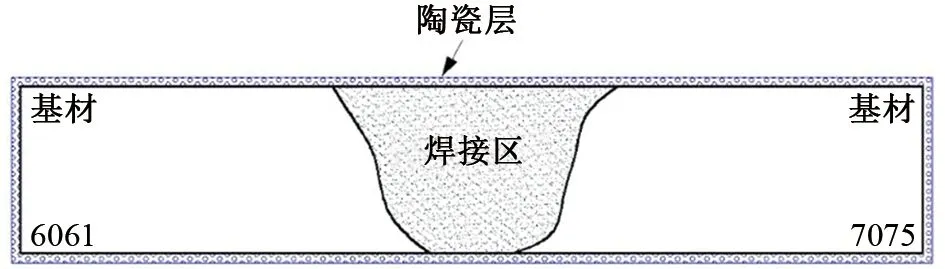

由圖1可見:6061-7075異種鋁合金攪拌摩擦焊接接頭(異種金屬連接件)的焊縫區光滑、密實,經過10 min的整體微弧氧化處理后,連接件母材位置被一層潔白的膜層整體包裹;而焊縫位置膜層的顏色與母材不同,呈淺金色,可能是母材中銅元素的析出和鋁元素的陽極化導致焊縫位置膜層的顏色呈淺金色。通過膜厚儀檢測發現,6061-7075連接件的母材和焊接區的涂層厚度分別為5 μm、4 μm和3 μm。6061-7075焊接件整體MAO涂層示意圖如圖2所示。

(a) 處理前表面 (b) 處理前底面 (c) 處理后表面 (d) 處理后底面圖1 焊接接頭經微弧氧化處理前后的宏觀形貌Fig. 1 Macro morphology of welded joints before (a, b) and after (c, d) MAO treatment

圖2 微弧氧化陶瓷膜示意圖Fig. 2 The schematic diagram of MAO ceramic coating

2.1 膜層表面微觀形貌

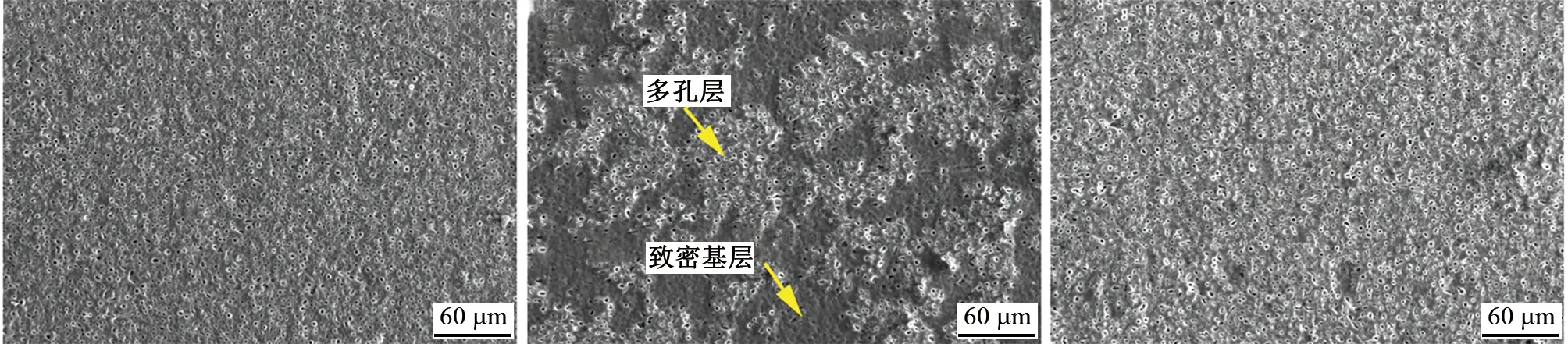

由圖3可見:6061、7075母材和焊接區表面的陶瓷膜均呈現典型的多孔形貌,且3種試樣表面的微孔尺寸相近、結構相似,其中焊縫區表面的微孔直徑相對最大,為0.5~2 μm。這些微孔隨機分布在陶瓷膜表面[22],連接件的表面相對粗糙。

6061、7075母材區表面膜層的微孔是連續分布的,而焊縫區表面膜層的微孔聚集呈現島狀分布,似乎生長在一層致密基底層的表面。這是由焊縫區的組織結構決定的。焊縫區的晶粒被劇烈攪拌、破碎,形成大量細晶組織,根據馬西森定則,位錯和晶界交叉將增加金屬的電阻率,因此,攪拌區的導電性將明顯低于母材。在整體微弧氧化過程中,電介質擊穿行為優先發生在阻抗更低的母材區。微弧的高溫使熔化的氧化物和氣泡從放電通道中噴射而出形成微孔[23-25],微孔中噴出的熔融氧化物在微孔周圍冷卻聚集,形成島狀氧化物堆[26],相近的氧化物堆黏連擴展,形成均勻的多孔表面形貌;而焊縫區導電性更差,其反應相對滯后、舒緩,噴射出的氧化物微粒主要沉積在焊縫表面形成致密層,部分堆積在微孔周圍形成島狀分布的氧化物堆。

(a) 6061 (b) 焊縫區 (c) 7075圖3 氧化膜表面形貌Fig. 3 The surface morhpology of the coating

2.2 膜層截面形貌、成分及生長機制

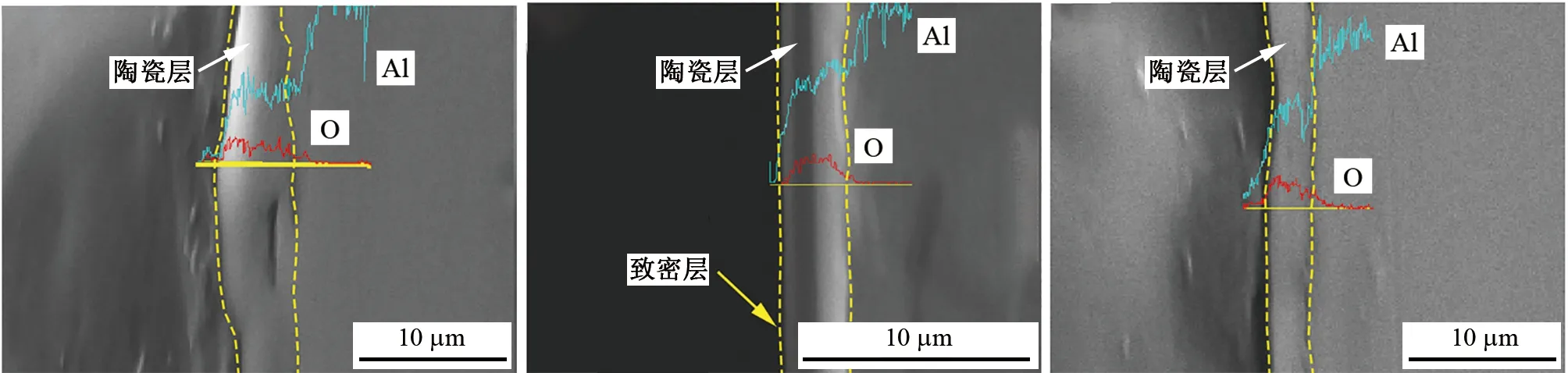

為了進一步分析整體陶瓷膜的形貌,取連接件的截面進行形貌觀察和成分分析。由圖4可知,微弧氧化膜層與整個連接件緊密結合,厚度較為均勻。結合圖3可知,陶瓷膜的表面為微孔結構,但陶瓷膜的截面形貌顯示其為一層致密的膜層,并未發現穿透致密層至基體金屬的放電通道或其他通道。即連接件表面膜層主要由致密的陶瓷層組成,多孔疏松層厚度較薄。

(a) 6061 (b) 焊縫區 (c) 7075圖4 陶瓷膜的截面形貌及元素分布Fig. 4 Cross section and the element disstribution of the ceramic coating

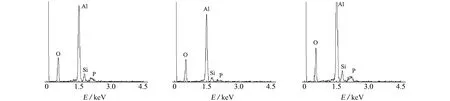

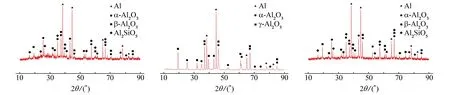

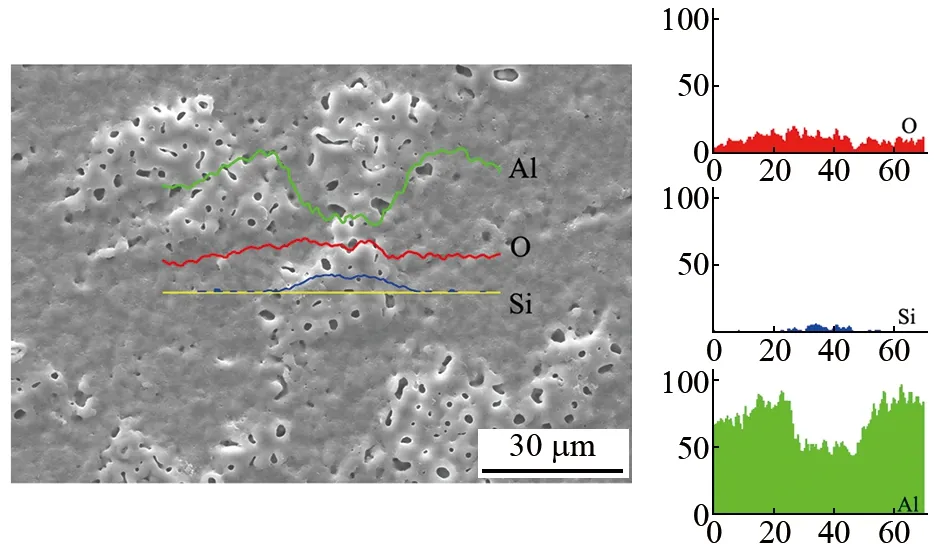

由圖5和6可見:連接件表面陶瓷膜主要由Al、O、Si和P組成,而7075、6061和焊縫區表面膜層中的Si、P元素含量依次降低,這可能與異質金屬連接件在微弧氧化過程中的反應先后有關。XRD檢測結果進一步印證了上述推斷。6061和7075母材表面膜層的成分相似,主要由α-Al2O3、γ-Al2O3和少量的Al2SiO5組成;而焊縫區表面膜層由于成膜反應滯后于母材區,其膜層由致密的基底層和少量的島狀多孔層組成,XRD結果顯示其主要成分為α-Al2O3、γ-Al2O3,但未出現明顯的Al2SiO5衍射峰。這與Al2SiO5的形成機制有關,Al2SiO5是電解液參與成膜反應的產物,主要出現在微弧氧化膜表層(即多孔疏松層),而焊縫區由于反應相對滯后,多孔疏松層的數量較少,因此該位置的Al2SiO5含量較低,焊縫表面島狀多孔疏松層的EDS線掃描圖也驗證了該結論(見圖7)。另外,母材區、焊縫區表面膜層的X射線衍射結果未檢出含P的物相,主要原因是其含量較低,根據電解液成分,推測其為AlPO4。

(a) 6061 (b) 焊縫區 (c) 7075圖5 陶瓷膜EDS成分分析結果Fig. 5 EDS analysis results of the ceramic coating

(a) 6061 (b) 焊縫區 (c) 7075圖6 陶瓷膜的XRD檢測結果Fig. 6 XRD results of the ceramic coating

圖7 焊縫區表面多孔疏松層的EDS線掃描結果Fig. 7 EDS analysis results of the porous and loose coating on welding area

根據微弧氧化陶瓷膜的生長機理[21],鋁金屬基體在放入堿性電解液并通電后,表面會快速鈍化形成一層Al(OH)3膠體,在微弧氧化電壓降的作用下,膠體電介質被擊穿進而產生放電火花,形成微小的放電通道。金屬基體在脈沖電壓作用下進一步發生氧化,并在電弧高溫作用下形成微液滴從放電通道內噴射而出,遇冷后沉積在金屬基體表面,形成疏松多孔層,即γ-Al2O3。在1 050~1 500 ℃時,疏松的γ-Al2O3會轉化形成致密的α-Al2O3,而微弧氧化過程中產生的放電火花為這種轉化提供了溫度條件,在放電通道內形成了致密的α-Al2O3基底層,因此,多孔疏松層堆積在致密基底層表面,且微弧氧化陶瓷膜表面的微孔為盲孔,其截面主要為致密層。隨著高阻抗的陶瓷涂層不斷增厚,金屬基底表面的導電性逐漸降低,導致電介質擊穿越發困難,致使放電通道數量的減少,而此時電解液中的SiO32-和PO43-擴散到放電通道中參與反應,因此,微弧氧化陶瓷膜的厚度不會太厚,也不能無限增厚。

2.3 連接件不同區域表面電化學性能的變化規律

異種金屬的腐蝕電位存在差異,會形成原電池并導致電偶腐蝕,其中腐蝕電位更低(即負值越高)的金屬作為犧牲陽極加速腐蝕,從而保護了腐蝕電位高的金屬,但這嚴重降低了異種金屬連接件的服役壽命[27]。整體微弧氧化處理能夠降低異種金屬連接件不同材質間的腐蝕電位差,并且微弧氧化形成的致密、高阻抗膜層將隔離腐蝕離子、切斷腐蝕回路,從而顯著提高異種金屬連接件的耐蝕性,這是整體微弧氧化表面防護的主要技術機理。

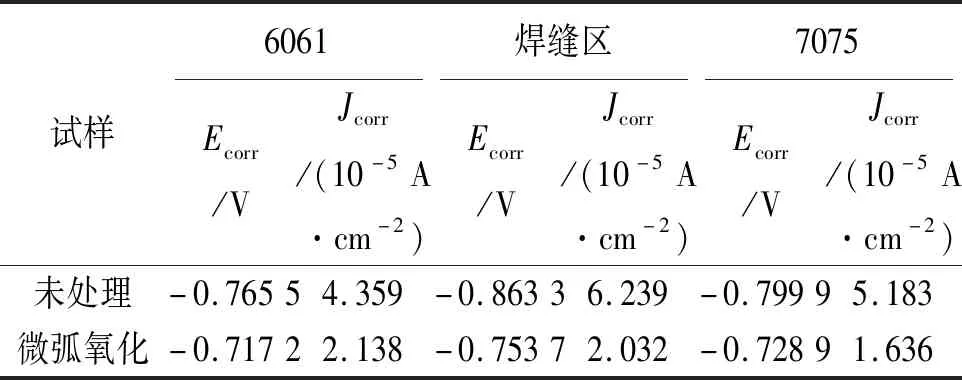

由表2可見:未處理6061-7075連接件焊縫區的腐蝕電位最低(-0.863 3 V),表明在服役過程中,焊縫區最易發生腐蝕,這可能是因為焊縫區晶粒尺寸增加;6061鋁合金的腐蝕電位(-0.765 5 V)略高于7075鋁合金(-0.799 9 V),即7075鋁合金更易發生腐蝕,而6061鋁合金是整個連接件中最不易發生腐蝕的部位。這是由于6061鋁合金屬Al-Mg-Si系,合金元素含量較低,其耐蝕性略高于合金元素含量較高的7075鋁合金(Al-Zn-Mg-Cu系),這與分析結果相吻合。

表2 連接件不同區域的電化學性能Tab. 2 Electrochemical peformemce of the connect in different

相比于未處理的6061-7075連接件,微弧氧化顯著提高了連接件不同區域的電化學性能。其中,6061鋁合金的腐蝕電位由-0.766 5 V提升至-0.717 2 V,提升幅度約9%;腐蝕電流降低幅度為50.9%。7075鋁合金的耐蝕性同樣得到提升,腐蝕電位增至-0.728 9 V(幅度8.8%);腐蝕電流降低幅度達68.4%。焊縫區的腐蝕電位提高至-0.753 7 V(幅度12.7%),腐蝕電流降低幅度為67.4%。

由表2還可見:微弧氧化顯著降低了連接件不同區域間的腐蝕電位差,其中,6061與7075之間的腐蝕電位差由處理前的0.034 4 V降至處理后的0.012 6 V;6061與焊縫區的腐蝕電位差由處理前的0.097 8 V降低至0.036 5 V;7075與焊縫區的腐蝕電位差由處理前的0.063 4 V降低至0.023 9 V。即整體微弧氧化處理能夠顯著提高異種金屬連接件不同區域的耐蝕性,降低不同區域之間的腐蝕電位差,提高攪拌摩擦焊接件的整體耐蝕性。

3 結論

(1) 對6061-7075異種鋁合金攪拌摩擦焊連接件進行了整體微弧氧化處理后,連接件被陶瓷膜整體包裹,實現了連接件的整體表面防護,電化學測試結果表明,異質金屬連接件的耐蝕性得到了顯著提升。

(2) 連接件表面的陶瓷膜主要由致密層和多孔疏松層組成,厚度方向上致密層所占比例接近陶瓷層總厚度的100%,而多孔疏松層所占比例很小,表明整體微弧氧化能夠使連接件獲得一層致密的防護膜。

(3) 6061、7075表面陶瓷膜主要成分為α-Al2O3、γ-Al2O3和少量的Al2SiO5,而焊縫區則主要由α-Al2O3、γ-Al2O3組成,造成成分差異的原因與不同區域導電性差異所引起的微弧氧化成膜反應先后順序有關。