大型汽車薄壁內輪罩注射模設計

0 引言

汽車輪胎上方的擋泥板叫內輪罩,也稱翼子板內襯,是一種弧形彈性塑料殼體,具有一定的緩沖性。內輪罩安裝在車輪上方使車身整體美觀,在汽車行駛時能減少噪音和風阻,還能防止被車輪卷起的砂石、泥漿濺到車廂底部,保護車身底盤,屬于外觀功能件。

齊齊哈爾市的工業文化見證了共和國工業成長的軌跡,在半個多世紀以來形成的工業文化同樣也是中華民族優秀文化的一部分,哺育了一代又一代齊齊哈爾人民。面對大力弘揚民族文化和民族精神和傳媒大變革、大融合的今天,每一個人都有義務把齊齊哈爾市的工業文化傳承好、保護好,為我們的子孫后代留下一筆寶貴的精神財富。

全市耕地資源稀缺。耕地數據顯示:2017年全市人口120萬人,其中鄉村人口28萬人,耕地面積28萬畝,按戶籍人口計算人均耕地面積 0.24畝,按鄉村人口計算人均耕地面積1畝,相對于國外家庭農場,人口平均耕地面積大小相差甚遠。因此,為了完成當地糧食生產任務,必須擴大種植范圍,減少城市綠化占地比例,增加“優化城鄉結構、完善城市功能、提升人居環境品質”的工作難度。

1 塑件工藝分析

1.1 薄壁內輪罩成型工藝

大型薄壁內輪罩外形尺寸為1 407 mm×390 mm×656 mm,壁厚為1.3 mm,是典型的大尺寸薄壁汽車配件,要求質量降低25%以上,符合目前汽車輕量化趨勢。塑件材料為PP/PE,具有耐氣候老化和良好的成型加工性等優點

,材料韌性好,塑件表面有緩沖,行駛時可減輕砂石打擊的聲音,廣泛應用于汽車配件。成型內輪罩的模具最大外形尺寸為2 150 mm×1 750 mm×1 495 mm,1 模2 腔布局,左右對稱,模具整體質量達到2.7×10

kg,注射周期為65 s,需用到2.4×10

kN的注塑機。

對于薄壁大型汽車配件,為了保證塑件成型質量,減少開發風險和開發周期,根據設計經驗和CAE 模流分析,提前進行塑件結構外形優化和料厚改善。

1.2 薄壁內輪罩外形優化

對入庫河道沿線水塘的建設目的是凈化入庫河道水質,并從縱向上控制上下游的徑流量大小。對于面積較大的水塘,僅對水塘岸坡進行整理,在水塘近岸水體部分配置一定量適宜的水生植物;對于面積較小的水塘,可以因地制宜地改造建立成氧化塘,從而有效凈化入庫水體。

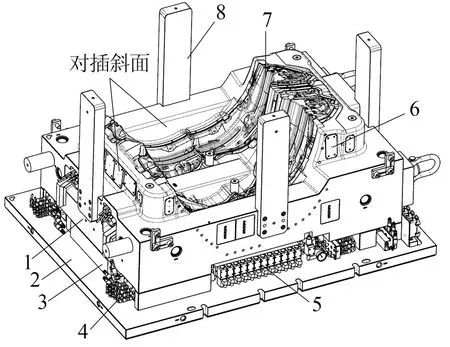

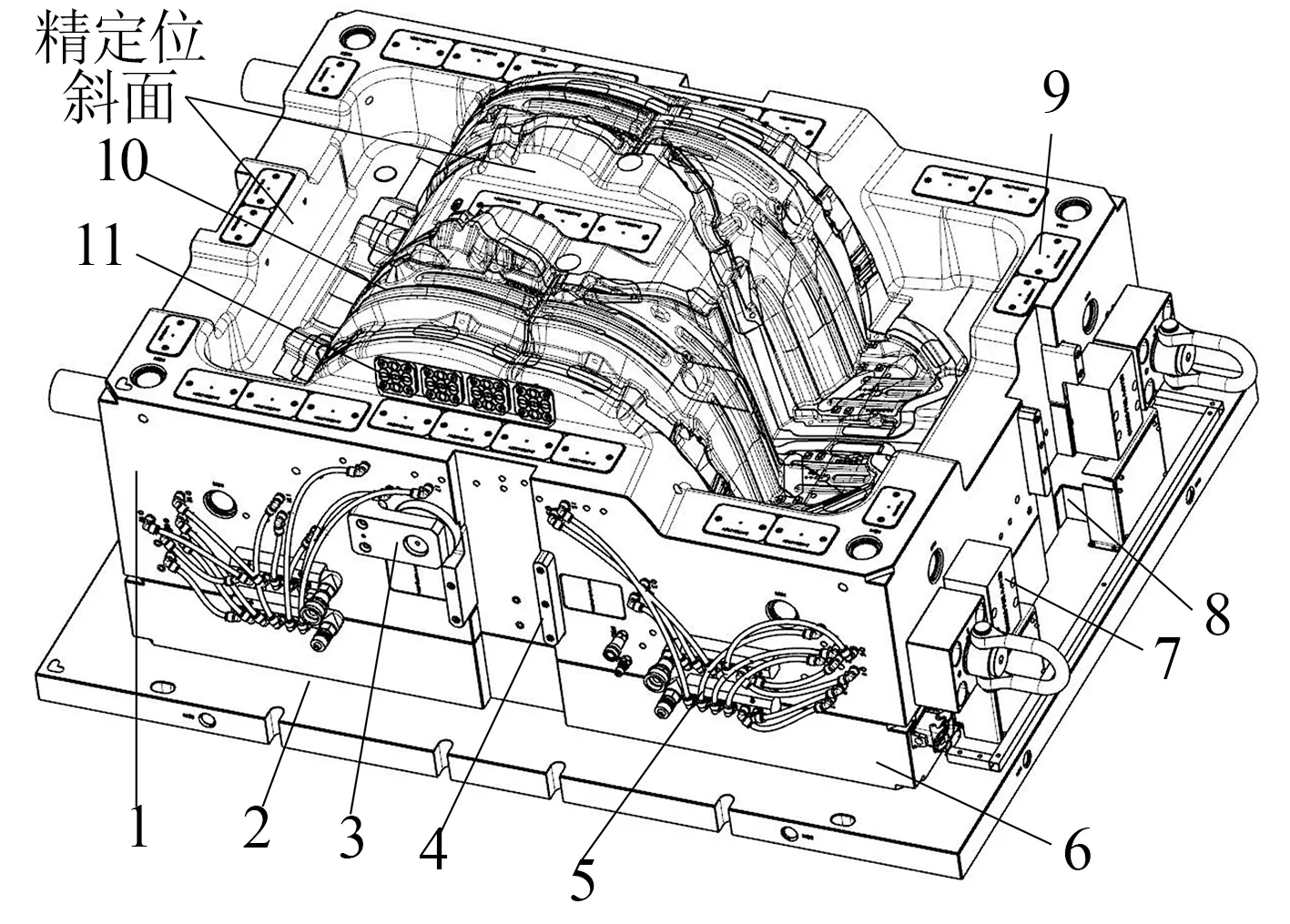

內輪罩注射模動模板采用整體式,分型面上有對插精定位結構,保證模具精度和強度,也防止模板在注射成型過程中發生位移,動模結構如圖5 所示。動模包括型腔板、導向、推出等結構,內部還有冷卻水路,在模具保壓階段對塑件進行冷卻。

1.3 薄壁內輪罩壁厚優化

內輪罩要求壁厚均勻、壁薄、無縮水和無缺料,塑件尺寸大且呈弧形,對塑件的變形控制要求嚴格。其模具技術參數要求:使用壽命30 萬次以上;機械手取件、全自動化生產;無須去飛邊、澆口凝料等后處理工作。壁厚1.3 mm 的大型塑件通常采用微發泡工藝成型,而注射模較少涉及此類塑件,因為塑件壁薄,展開長度已超過2 100 mm,在填充方面較困難。此類模具在設計和制造也面臨挑戰,包括設計方法、進料布置、機加工精度等方面

,塑件的厚度公差需控制在±0.1 mm。

2 模具結構設計

2.1 模具整體結構設計

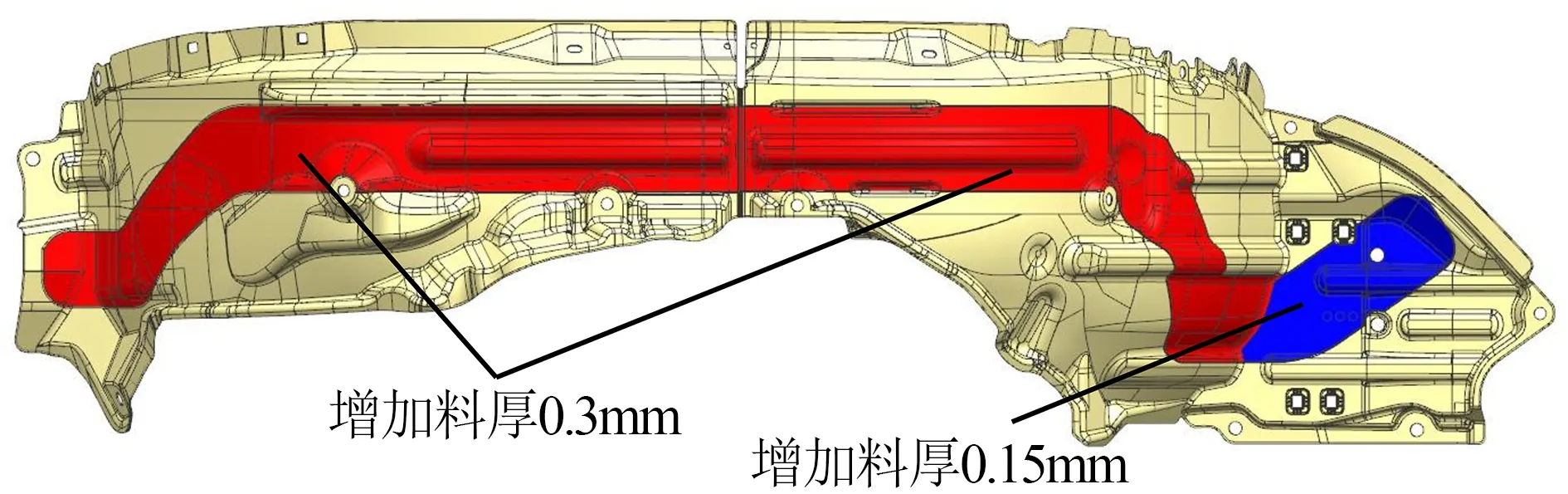

對于大型薄壁塑件成型時存在填充壓力大、注射困難的問題,有2種解決方案:①增加熱噴嘴數量以縮短熔料流動行程,達到快速填充,但增加熱噴嘴數量會增加模具制造成本,且熱流道系統會使模具結構更復雜;②增加塑件料厚以增加熔料流動量來滿足填充,通過與客戶溝通,在不影響裝配的情況下局部增加料厚優化,根據塑件的特殊性,最終形成增加料厚范圍如圖2 所示,將所有熱噴嘴填充位連接形成一條引流槽。

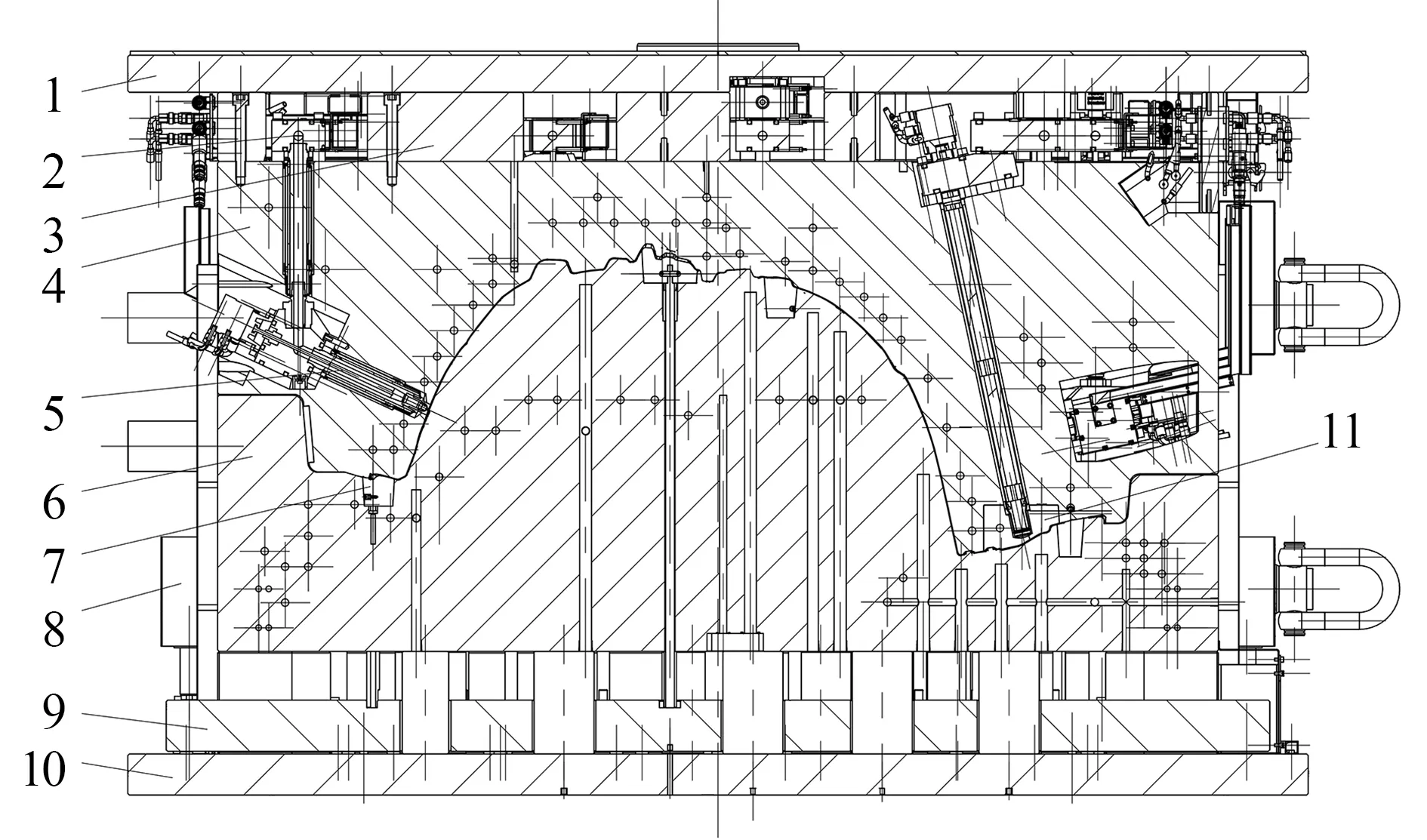

內輪罩注射模定模板采用一體式結構以滿足模具使用壽命30 萬次的需求,內有熱流道澆注系統,為了方便定模板斜熱噴嘴孔的加工和裝配,采用鑲件結構。定模結構如圖4 所示,模具為深腔結構,為保證成型塑件的尺寸精度,在模具的合模面上采用四周對插斜面鎖緊,防止模板在注射成型過程中發生位移,在分型面外加高硬度的承壓塊以避免鎖模力對分型面造成損傷。在定模4個側面安裝4 個方導柱,動模安裝與其相配的軸承和磷青銅導向塊以實現模具的導向。方導柱在合模時可保護模具內部深腔、枕位、插穿位等,可保證在這些部位接觸前進行定位。

2.2 定模結構

模具設計時,定模選用718H 鋼材,動模選用P20 鋼材,四側設有長尺寸的方導柱,有利于深腔模具的動、定模結構提前導向定位。分型面設計成對插結構,在模具的正中心設計U形精定位結構,對插斜面安裝有耐磨片,并在分型面布置了承壓塊,保證合模精度。模架選用改造的C 形模架,定模型芯和動模型芯采用一體式結構,在型腔周圍設有隨形排氣槽。熱流道澆注系統是該模具設計的難點,如熱流道系統斜熱噴嘴轉接結構和定模板斜熱噴嘴安裝孔合理設計等,其對應的加工精度與裝配精度都要求更高。模具結構如圖3所示。

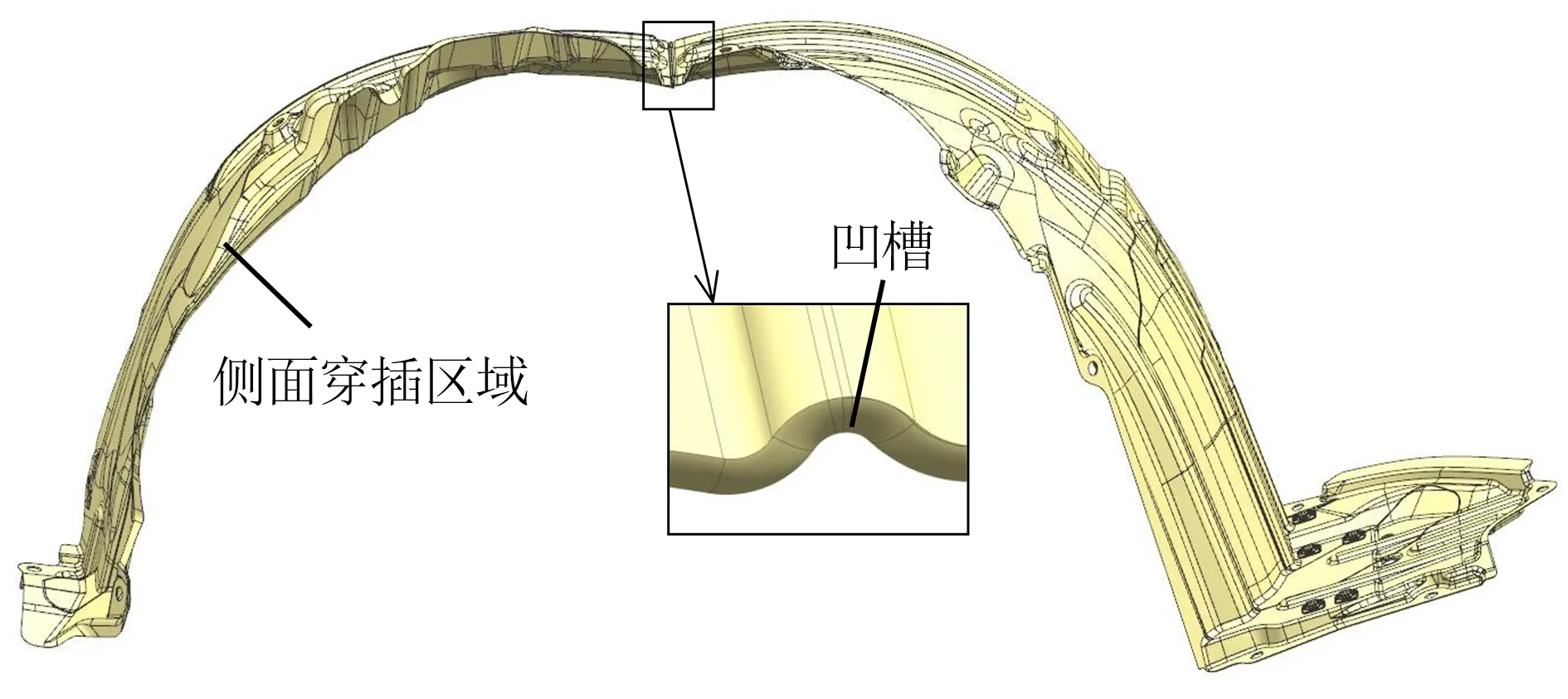

內輪罩尺寸大且呈半圓弧形,注射成型后會產生較大變形,料厚較薄,需設置多個進料位置,注射壓力大、型腔填充困難,為使型腔能順利注射填充,保證塑件的成型質量,建議對塑件結構進行優化。內輪罩外形優化利用PP/PE 材料韌性好的特性,將塑件在中間位置開設小凹形槽,分為左右兩截,如圖1 所示,然后將塑件原來半圓弧形設計成預變形狀態,適當展開一定角度,降低塑件高度。塑件側面比較高,動、定模插穿角度小(不足1°),且插穿面高達400 mm 以上,滑塊斜推結構多且復雜

,現通過取消部分斜推滑塊結構,加大插穿面角度,簡化模具結構,縮短模具制造周期。

2.3 動模結構

變電站改造工程正式實施之前,要先制定可靠的工程實施方案,方案的質量決定了工程的進度和施工質量,因此,施工方案的策劃要盡量細致、全面,具有可操縱性和適應性。

2.4 澆注系統設計

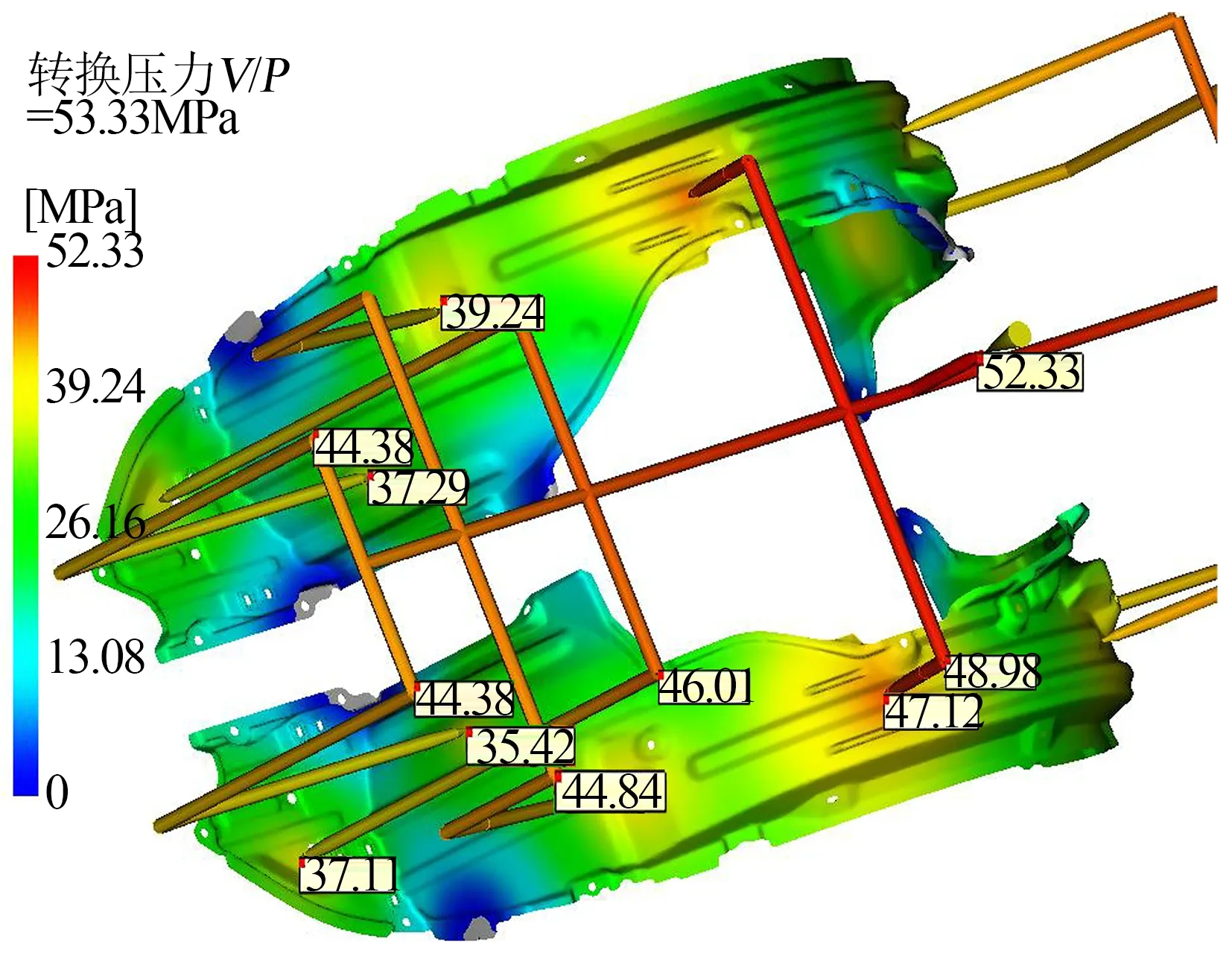

對于薄而大的內輪罩塑件,設計前通過Mold?flow 進行注射模擬分析,不斷優化工藝參數,使塑件變形控制在最小范圍內并順利成型。通過合理布置斜熱噴嘴,確保流道系統不會降低模具零件強度。通過模流分析預測熔接線、縮痕等缺陷,分析驗證其注射效果

,確定澆口位置和數量的分布及塑件是否完善,檢測是否有填充缺陷,并根據模擬結果進行方案優化,如圖6所示。

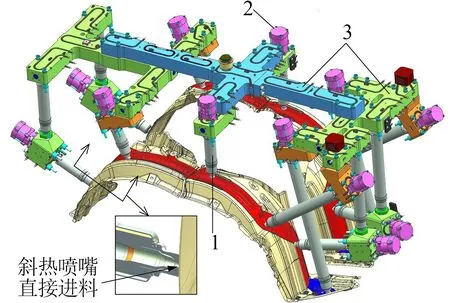

薄壁內輪罩塑件厚度薄,熱流道澆注系統需要設計10 個針閥熱噴嘴進料,如圖7 所示,且每個熱噴嘴需垂直于待成型塑件表面的法線,避免閥針擊穿待成型塑件或出現凝料,因此熱流道系統設計復雜。為降低加工難度和保證成型塑件精度,熱噴嘴斜度盡量設計成單角度。通過模流分析確定,薄壁內輪罩模具熱流道系統的每個熱噴嘴必須帶閥針,并通過電磁閥等進行單獨控制,實現分時進料,充分填滿型腔,防止產生缺料收縮等缺陷。

2.5 模具排氣結構

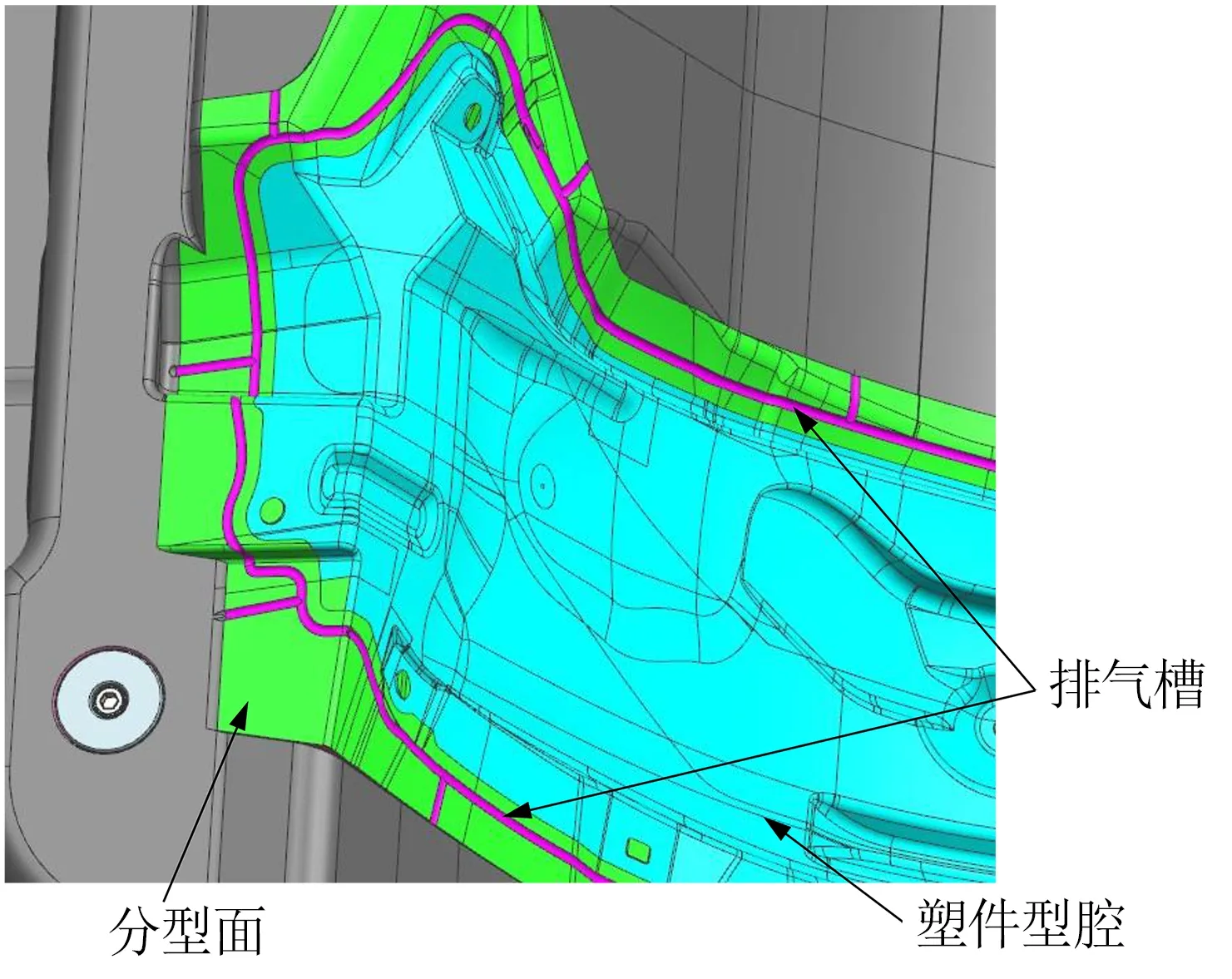

塑件壁薄,必須合理設計排氣系統,成型大型塑件時需排出大量型腔氣體,塑料熔體進入型腔的同時置換出型腔內的空氣,型腔內的氣體必須及時排出,否則會造成許多不良危害。模具排氣槽開在分型面上,均勻隨形分布,如圖8 所示,排氣槽的設計以氣體能順利排出且不溢料為原則。

2.6 推出系統

考慮此塑件尺寸大且壁薄,設計推出系統時不能使用推桿,而采用推塊推出以避免在塑件上留下推桿印,在成型塑件的周圍均勻設置推塊,各活動機構運動順暢,保證成型塑件順利脫模,推出系統采用4個液壓缸提供推出動力,并設計復位開關,保證精準復位,設計液壓缸液路時保證進、出液體使推出動作平衡,所有液路設計在模板內,保證液路布局平衡

。動模板表面有落差、不平整,所有推桿和推塊的固定端都設計止轉結構。

3 結束語

薄壁內輪罩模具相對傳統的微發泡模具,成型的塑件外觀質量和強度都有明顯優勢,且注射材料是可回收的,降低了模具制造成本和注射成型塑件成本,讓大型薄壁塑件的成型多了一種可選方案。薄壁內輪罩質量輕,滿足汽車輕量化需求,有利于降低汽車油耗,也促進了國內汽車零部件的設計開發和成型塑件的升級。

[1]塑料模具技術手冊編委會.塑膠模具技術手冊[M].北京:機械工業出版社,2015:311-313.

[2]賈宇霖,袁燊喜,駱豪鋒,等.滑塊內置斜頂塊復合抽芯機構設計[J].模具工業,2020,46(5):57-60.

[3]高國利,賈宇霖,黃福勝.模具零件材料清單的自動生成[J].模具工業,2011,37(1):25-28.

[4]李 芳,賈宇霖,黃清剛.基于Moldflow 的汽車門板塑件模流分析[J].模具工業,2017,43(8):10-14.

[5]李 芳,黃清剛,趙建剛,等.汽車前圍上蓋板平移式雙色注射模設計[J].模具工業,2017,43(10):59-62.