不同飛行工況下雙模態發動機流動及燃燒特性

何粲,肖保國, 2, *,邢建文, 2,易淼榮, 2

1. 中國空氣動力研究與發展中心 空天技術研究所,綿陽 621000

2. 中國空氣動力研究與發展中心 高超聲速沖壓發動機技術重點實驗室,綿陽 621000

0 引 言

實現寬工作范圍內超燃沖壓發動機的更優性能一直是研究者們追求的目標,雙模態超燃沖壓發動機的提出就是為了實現這一目標。研究者可通過對流道和燃燒釋熱進行設計使雙模態發動機根據不同工作條件調整燃燒模態,從而獲得更好的工作性能。對于寬范圍運行的雙模態發動機而言,實際飛行時會存在一個連續變化的動態工作過程,例如在飛行器加/減速時會伴隨馬赫數(Ma)、迎角的變化。來流條件的改變勢必會帶來發動機內速度、壓力等流動參數以及激波、邊界層分離等流動現象的明顯變化。同時,為適應飛行條件與推力需求的變化,發動機也需不斷調整工作模式。在基于超燃沖壓發動機的HIFiRE項目飛行試驗中,在86.2 kPa的動壓下,飛行器的飛行馬赫數5.5加速至8.5,雙模態發動機完成了從亞燃模態到超燃模態的轉換。可見變來流條件下發動機流動和燃燒特性以及工作模式發生變化是實際工作時必然會遇到的情形。

針對雙模態發動機流動與燃燒特性,國內外學者開展了大量地面試驗與數值模擬研究。Fotia通過直連式雙模態燃燒室試驗對燃燒模態轉換開展了研究,發現系統所處的燃燒模態是一個與邊界層狀態、燃燒室中火焰模式、進氣道以及注油條件等都相關的復雜函數。浮強等則針對來流總溫對模態轉換邊界的影響開展了直連式試驗研究,并指出總溫升高會使發動機從超燃模態向亞燃模態轉換時的油氣比上升。Xiao等開展了一系列雙模態燃燒室直連式試驗,基于壁面壓力建立了可以在試驗中快速判斷燃燒模態的定量判別準則;并通過風洞試驗對比了燃燒室構型一致、來流參數匹配的自由射流與直連式發動機在燃燒模態、流動及燃燒上的差異。Goodwin等通過試驗研究了雙模態發動機凹槽里的乙烯空氣預混燃燒情形。晏至輝等為了獲得雙模態燃燒室流場內的溫度分布特性,開展了直連式試驗并利用可調諧的相干反斯托克斯拉曼(CARS)技術進行了流場測量,發現主噴油位注入當量比為0.2的燃料對擴張段及后部的推力性能沒有明顯改變,但對燃燒室區域的溫度和壓力分布會產生較大影響。連歡等開展了發動機模態轉換及推力突變的試驗研究,指出模態轉換及推力變化過程的本質是釋熱總量與內流道匹配,發動機動態飛行軌跡氣動熱和燃燒熱積分效應可能改變邊界層特性和發動機抗反壓能力。車慶豐等搭建了基于超燃沖壓發動機的10 kHz高頻OH-PLIF試驗系統,開展了燃燒室測量試驗。測量技術的不斷發展使得試驗能提供更多有效信息,但對于發動機全流場的流動特性、結構及參數,數值模擬仍然是一種了獲取更多流動細節的手段。

Yentsch等較為系統地針對HIFiRE發動機開展了數值研究工作,就模態轉換時發動機內邊界層、激波與膨脹波波系、凹槽動力學以及燃燒化學等特性開展了研究,對比了矩形與軸對稱雙模態發動機在模態轉換時的差異。Kouchi等通過瞬態數值模擬,指出隨著燃料當量比增加,燃燒室下游的燃燒誘導壓力也隨之增加;當壓力超過某一臨界值時,火焰前鋒從燃燒室的后部迅速上傳至噴注點附近,發動機進入強燃燒模態。Tian等針對不同注油當量比下的煤油燃料雙模態發動機開展三維數值模擬,發現熱力喉道的位置與分離區域的大小均受當量比的影響。林旭陽等運用FLUENT分析了燃燒室壁面換熱與超聲速燃燒之間的關系,模擬了壁溫降低、激波串后移、發動機由亞燃逐漸向超燃轉換的過程。

總的來說,盡管針對雙模態發動機的研究已開展多年,逐漸走向工程化,但對發動機內復雜波系、邊界層分離、燃燒釋熱特性等的理解尚不透徹。馬赫數和注油量的改變是發動機在實際飛行中極有可能面臨的情況,可能會帶來發動機模態、流動和釋熱特性的改變。研究不同馬赫數及當量比下發動機流動與燃燒的特性,分析流場內波系、分離以及燃燒等基礎現象的演化過程,有助于進一步提升對發動機在工程應用中的控制能力。本文在直連式試驗的基礎上驗證計算方法對該類矩形截面雙模態發動機的模擬能力,通過一系列三維定常數值模擬,詳細分析不同工況下雙模態發動機的流動和燃燒特性。

1 計算方法及驗證

1.1 計算方法

本文基于AHL3D軟件對發動機開展三維定常數值模擬。AHL3D軟件平臺可以模擬二維或三維、定常或非定常、完全氣體或化學非平衡流動,可以對激波邊界層干擾、穩焰燃燒等復雜現象進行模擬,其對超燃沖壓發動機的模擬能力得到了大量算例的驗證。求解三維直角坐標系下的雷諾平均N–S方程,方程形式如下:

式中: F、G、E 為無黏通量;F、G、E為黏性通量;S 為 源 項;t為 時 間;Q =(,u,v,w,E,Y),其 中u、v、w分 別 為x、y、z方 向 速 度,、Y分別為氣體密度和組分的質量分數,E為氣體的總內能,E= e + 0.5(u+ v+ w)(e為熱力學內能)。

湍流模型采用Kok提出的TNT k模型。求解三維化學反應控制方程時采用隱式有限體積法離散,對無黏對流項進行離散時采用Van Leer提出的MUSCL方法,無黏通量為Steger-Warming分裂格式,黏性通量的計算采用Gauss定理構造方法,煤油化學動力學模型采用中國空氣動力研究與發展中心(CARDC)簡化的十二步十組分煤油簡化模型。壁面采用無滑移邊界條件,考慮為絕熱壁。入口邊界按來流參數設置條件,出口采用外推法。

1.2 模型及網格

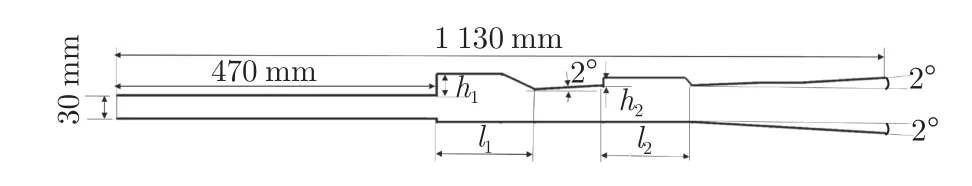

本文針對圖1所示的直連式發動機模型開展研究。模型總長約1130 mm,由等直隔離段、燃燒室及擴張段組成。隔離段長470 mm,入口尺寸為30 mm×150 mm。燃燒室由第一凹槽(l/h≈5)、凹槽間的過渡段(上壁面擴張2°)以及第二凹槽(l/h≈12)組成。第二凹槽后的擴張段上下壁面擴張2°。24個注油孔均布于隔離段尾部(第一凹槽前15 mm處),孔直徑0.3 mm。

圖 1 直連式發動機構型Fig. 1 Direct connect scramjet configuration

以隔離段入口為零點(x=0),10個小孔沿展向(z方向)均布于第一凹槽前15 mm的隔離段尾部(x=0.455 m),垂直于流向(x方向)以聲速噴注室溫煤油。

由于所研究的發動機構型沿展向對稱,為減少計算量,采用半模計算,總網格量約為755萬,如圖2所示。為能準確模擬邊界層流動,壁面法向(y方向)第一層網格高度為0.001 mm,以確保無量綱壁面距離y<1。計算過程收斂判斷準則為:流場結構不再明顯改變,能量最大殘差下降3個量級,入口流量與噴油量之和與出口流量相差小于2%,繼續計算2萬步后流量差小于0.2%。

圖 2 計算采用的網格Fig. 2 Numerical simulation mesh topology

1.3 計算與試驗的對比驗證

針對上文介紹的發動機模型,課題組前期開展了直連式試驗,如圖3所示。試驗模擬了飛行馬赫數為6.0工況下隔離段的入口參數,來流為氫氣和空氣加熱的高焓氣體,確保氧氣的體積比為21%。隔離段入口來流馬赫數為3.0,總溫為1500 K,總壓為2.1 MPa,注油當量比為0.6。

為驗證本文所采用計算方法的可靠性,采用前述方法及網格對試驗狀態進行三維模擬,將計算所得上壁面中心線靜壓(簡稱壁面壓力)與試驗所得壓力進行對比,結果如圖4所示,圖中橫坐標(長度,x)以隔離段口高度(h)無量綱化,縱坐標(壁面靜壓,p)以隔離段入口靜壓(p)無量綱化。由圖可見,計算與試驗所得的壁面壓力吻合良好,說明本文采用的計算方法對該模型具有較好的模擬能力。

圖 3 直連式試驗模型安裝圖Fig. 3 Installation of direct-connected test model

圖 4 試驗與計算所得壁面壓力對比Fig. 4 Comparison between calculation and experiment of wall pressure

1.4 本文研究狀態

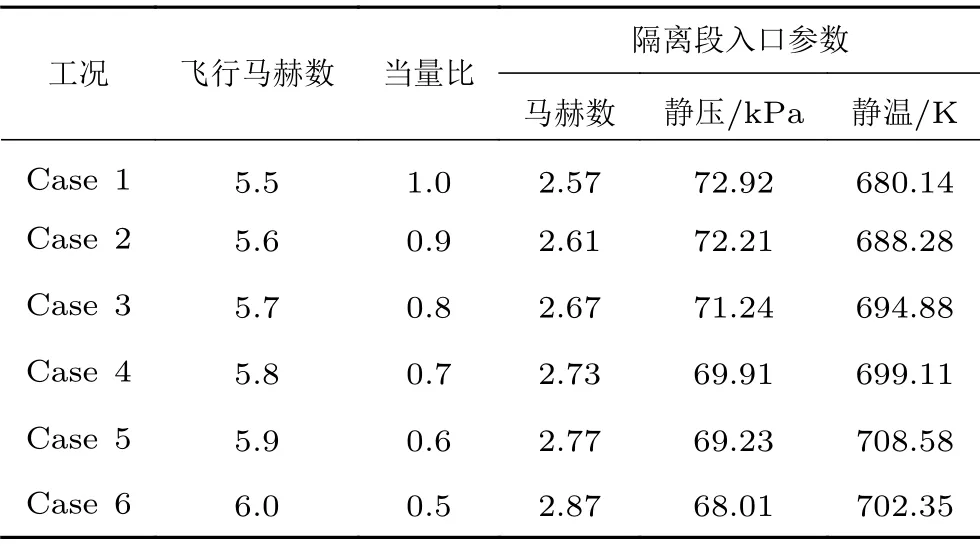

為模擬實際飛行過程中發動機可能面臨的馬赫數與當量比同時改變的情況,本文針對來流條件與當量比同時改變的6個不同飛行工況對直連式發動機開展三維數值模擬研究。

采用設計點為Ma=6、飛行高度為24 km的前體進氣道來計算獲得符合真實條件的直連式入口參數,飛行彈道動壓為73.831 kPa。對前體進氣道進行三維數值模擬,計算收斂后得到喉道處一維質量平均參數并將其作為所研究的直連式發動機的入口參數。

在飛行馬赫數由5.5增大至6.0的過程中,隨馬赫數增大逐步減小當量比(從1.0減小至0.5)。6個計算工況的命名與具體來流參數如表1所示。

2 結果與分析

飛行馬赫數與當量比同時發生改變是發動機實際運行中極有可能遇見的情況。來流條件的改變勢必會帶來發動機內速度、壓力等流動參數以及激波、邊界層分離等流動現象發生明顯變化。注入燃料并點火后,當量比的變化會帶來不同的熱釋放,引起流動現象及流場結構的顯著改變。

表 1 計算狀態及來流參數Table 1 Research Cases and inflow conditions

2.1 發動機內波系及流動特性

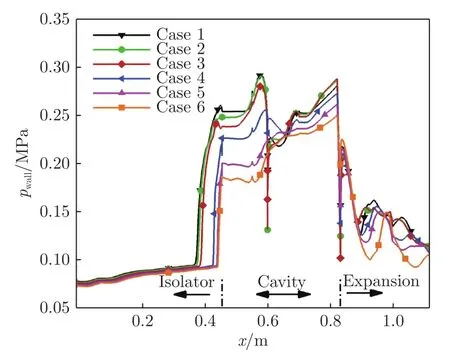

本小節探究了6個工況下發動機壁面壓力及一維質量平均馬赫數(Ma)的沿程分布曲線及對稱面上馬赫數波系云圖分布。如圖5所示,不同工況下的壁面壓力分布呈現出的形式類似,在出現明顯的燃燒壓升之前,隔離段前部(x=0~0.38 m)的壓力提升相對較為平緩,無明顯波動。這部分平緩壓升主要由流道內不斷發展增厚的邊界層引起。

圖 5 不同工況下壁面壓力沿程分布Fig. 5 Upper wall pressure distributions for different cases

本文進行數值模擬時對隔離段入口給予均勻來流,均勻入口條件與壁面無滑移假設相互作用會形成弱激波并在壁面間反射,弱波系也會帶來一定的壓升。在隔離段后部及燃燒室內,不同狀態下的壓升起點及壓升幅度差異明顯。具體來說,Case 1時,壓升起點(x=0.38 m)最靠前,在注油位(x=0.455 m)之前75 mm處,隨著飛行馬赫數增大、當量比降低,壓升起點逐步朝燃燒室方向后移,燃燒室及擴張段內的壓升幅度也整體下降。Case 5、6時壓升起點已固定在注油位處。比較所有計算工況,需要注意的是,Case 3、 4之間壁面壓力存在明顯的突變,尤其是在壓升起點變化很大。這與圖6中一維質量平均馬赫數的分布一致,隨著來流馬赫數的增加與當量比的降低,燃燒室內一維質量平均馬赫數整體不斷升高,但Case 3、 4之間的變化最明顯。從一維質量平均馬赫數沿程分布規律上看,Case 1~3分布趨勢較為相似,燃燒室內一維質量平均馬赫數波動相對較小。與Case 1~3相比,Case 4~6燃燒室內馬赫數波動幅度明顯更大。這一定程度上反應了兩類不同的流場形態。

圖 6 不同工況下一維質量平均馬赫數沿程分布Fig. 6 One-dimensional mass average Mach number for different cases

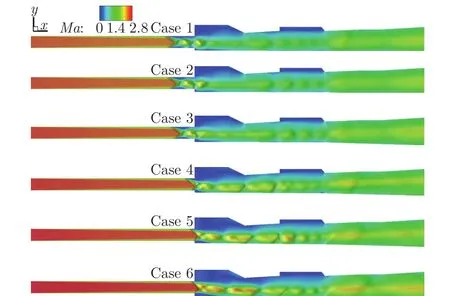

從圖7中不同工況與狀態混用下流場對稱面馬赫數波系云圖可以獲得更直觀的感受,由圖可見,Case 1~3明顯具有相似的流場形態,燃燒反壓前傳并誘導邊界層分離,激波邊界層相互作用使隔離段內形成了典型的斜激波串結構,激波串前緣位于注油位上游。同時,與隔離段內形成的較強激波串相比,燃燒室內的波系則相對較弱,這也是Case 1~3中燃燒室內一維質量平均馬赫數波動相對較小的原因。

圖 7 不同工況的對稱面馬赫數云圖Fig. 7 Centerline planes of Mach number and the shock system for different cases

與Case 1~3的相似波系結構相比,Case 4~6的流場則呈現出另一種形態,隔離段內受燃燒影響的區域更少,燃燒引起的激波串沒有明顯前傳,激波串前緣基本位于隔離段末端注油位附近。同時,Case 4~6凹槽段的波系相對更強,與其一維質量平均馬赫數在燃燒室內波動較大相符。

可見,從Case 1至Case 6,在這個飛行馬赫數不斷增大、當量比不斷降低的過程中,逐漸演變的流場形態從波系結構的角度可以分為兩類,其中Case 1~3為一類,Case 4~6為一類。當發動機工況從Case 3變為Case 4時,流場形態的突然變化使得圖5中的壁面壓力和圖6一維質量平均馬赫數都出現了突變。

目前,雙模態發動機燃燒模態的判定還未形成統一準則。在發動機流場分析中,常采用隔離段內是否形成前傳至注油位以前的激波串結構作為區分亞燃與超燃的判據。由此可認為Case 1~3的發動機處于亞燃模態,而Case 4~6的發動機則處于超燃模態。Case 3、 4之間在流場形態、壁面壓力與一維質量平均馬赫數上的突變是由于發動機燃燒模態發生了變化。

需要注意的是,從圖6中一維質量平均馬赫數的分布可以看出,在本文研究的6個工況下,發動機內都存在一維質量平均馬赫數小于1的區域。若認為流道內一維平均馬赫數等于1的位置(點A)出現熱力喉道,則6個工況的發動機都形成了熱力喉道,且對于所有的研究工況,喉道位置保持不變,都位于燃燒室與擴張段交接處。

2.2 兩種典型的燃燒模態

本小節對該矩形截面發動機不同工況下的燃燒特性進行分析。圖8、9分別為不同工況下三維流道內靜溫(T)與二氧化碳的分布(用質量分數表示)。二氧化碳作為燃燒產物之一,能一定程度上反映燃燒完成的程度,溫度變化更是燃燒反應的重要特性。

由圖8、9可見,對于低馬赫數、高當量比的Case 1~3狀態,注油位以前的隔離段內就出現了部分高溫區域,溫升與二氧化碳的出現表明了燃燒的位置前移,部分燃燒在注油位以前的近壁面區域就已經完成。對于高馬赫數、低當量比的Case 4~6狀,燃燒反應基本都發生在注油位后的燃燒室內。

需要注意的是,圖8中,盡管Case 1~3的發動機內整體靜溫更高,高溫區域更大,但Case 4~6的下凹槽段局部靜溫卻更高,靜溫沿高度(y方向)分布的梯度更大。圖9中二氧化碳分布的發展規律與靜溫一致,從Case 1到Case 6,隨著馬赫數的增高、當量比的降低,流道內生成的二氧化碳總量逐步減少,但Case 4~6擴張段內二氧化碳的局部濃度反而更高。二氧化碳濃度在燃燒室后部相對燃燒室前部有更明顯的提升,一定程度上體現了與Case 1~3相比,Case 4~6可能有更多的燃燒反應在燃燒室后部完成。

圖 8 不同工況下流道的靜溫分布Fig. 8 Distributions of temperature in the flowpath for different cases

相比于溫度和二氧化碳,釋熱量分布對燃燒的反映更為直接。對于絕熱燃燒系統而言,化學反應前后的系統總焓值是恒定不變的,總焓由生成焓與總顯焓(靜顯焓與動能之和)組成。燃燒將燃料生成焓轉化為顯焓。圖10中的釋熱模型直觀描述了此過程。在化學反應之前,燃燒系統的很大部分能量以燃料生成焓的形式存在,化學反應使分子重組。燃燒改變了系統的組分,使反應物向生成物轉化。產物的生成焓小于反應物的生成焓,所減少的生成焓用于提升了系統的總顯焓。能量的改變和轉移表現為燃燒釋熱,引起了溫度和壓力的增加,改變了發動機的流動速度。

圖 9 不同工況下流道的二氧化碳分布Fig. 9 Distributions of CO2 for different cases

圖 10 釋熱模型[14]Fig. 10 Heat release model[14]

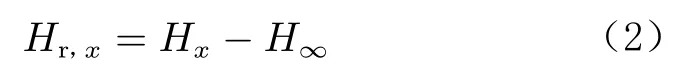

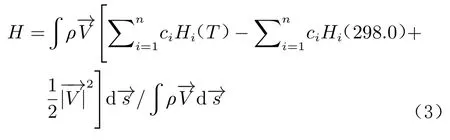

為分析不同狀態下發動機內燃燒釋熱的特性,本文以總顯焓變化量來計算發動機模型沿著長度方向的釋熱量 H,如式(2)所示:

式中:H與H分別表示x位置與入口處截面的總顯焓。總顯焓 H 可以通過式(3)計算:

將釋熱量 H對x進行求導,可獲得沿流向的釋熱變化率H,如式(4)所示:

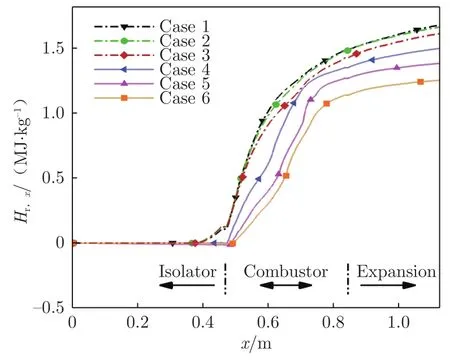

計算得到不同工況下發動機釋熱量與釋熱變化率沿流向的分布分別如圖11、12所示。從圖11中可見,Case 1~3的釋熱量沿流向的變化趨勢更接近,釋熱量增加的位置也更靠前,Case 4~6燃燒釋熱開始的位置更靠近隔離段出口處。

圖 11 不同工況下釋熱量沿程分布Fig. 11 The heat release distributions along the flow direction for different cases

圖12中釋熱變化率的分布規律則將兩種不同燃燒模態的差異展現得更加明顯,Case 1~3的釋熱變化率從注油位以前的隔離段中就開始逐步增加,在燃燒室入口處(第一凹槽頭部)迅速增加直至峰值,然后逐漸下降。而Case 4~6的釋熱變化率的增長則是從注油位處開始,在燃燒室內均處于相對較高的水平,存在多個峰值,直至燃燒室尾部才逐漸下降。可見在Case 1~3的發動機大部分燃燒釋熱主要在燃燒室頭部快速完成,釋熱相對更集中;而Case 4~6的釋熱沿流向分布相對更分散、更均勻。與上文通過二氧化碳分布觀察到的結論—相對Case 1~3,Case 4~6有更多的燃燒反應在燃燒室后部完成—相一致。

圖 12 不同狀態下釋熱變化率沿程分布Fig. 12 The heat release rate distributions along the flow direction for different cases

2.3 流動分離的演化

由2.2小節可知,不同燃燒模態下發動機釋熱變化率分布規律存在明顯差異,為了增加對流動和燃燒的理解,本小節通過數值流法對不同工況下發動機內流動分離進行分析。

油流法常用于顯示物體表面的流動圖譜,對于顯示分離、旋渦等復雜流動而言是一種簡單有效的手段。通過分析油流譜可以了解流體發生分離的特點、方式和位置,觀察旋渦的形成。油流軌跡線可近似為氣流的物面摩擦力線。圖13為不同狀態下的數值油流圖與壁面靜壓分布。表面油流線展現了一些流動特性,流譜分析時的奇點是指物面上摩擦應力向量或表面渦量為零的點,由于摩擦應力分量、是非線性函數,物面上可能存在多個奇點。從流動特性上說,一般常見的奇點有鞍點(S)、結點(N)、焦點(F)。其中結點(N)根據軌跡線的方向分為軌跡線指向結點的分離結點(匯結點)和軌跡線背離結點的附著結點(源結點)。類似的,焦點也根據軌跡線方向分為分離焦點(匯焦點)和附著焦點(源焦點)。一般出現焦點說明存在旋渦流動。

圖 13 不同工況下發動機表面油流及靜壓分布Fig. 13 Surface oil flows overlaid with static pressure for different cases

從圖13可以看到:Case 4~6隔離段內油流線分布均勻,注油位上游沒有明顯的流動分離,燃燒并沒有前傳,均在注油位下游完成。而Case 1~3隔離段內油流線的分布不再均勻,上壁面與側壁面上均出現代表旋渦結構存在的焦點F,可見隨著激波串的形成與前移,隔離段流場中形成了明顯的分離旋渦。旋渦結構可能會將燃料卷至上游,這解釋了部分燃燒在注油位之前已經完成的現象。

對比不同工況下第一凹槽與第二凹槽之間過渡段處的油流線可見,Case1~3分離的流動在第一凹槽傾斜后壁附著結點N處已附著,過渡段內流線均勻,并沒有形成明顯的分離漩渦結構,可知燃燒室內的分離主要發生于凹槽內部,并沒有持續到過渡段。Case 4~6則不同,第一凹槽側壁均可見焦點F,油流線分布反映了凹槽以及凹槽后過渡段內形成較大的旋渦結構,并且從Case 4到Case 6,旋渦結構流向跨度不斷增大,Case 6時已形成了從第一凹槽前緣處持續到第二凹槽處的分離旋渦,可見2個凹槽間也形成了連續存在的流動分離。分離旋渦有助于燃料混合以及燃燒向下游影響傳播,這可能是Case 4~6燃燒釋熱沿流向分布更分散、更均勻的原因。

根據上文所得2類不同燃燒模態下流動分離及燃燒釋熱變化率的差異可知,在2個凹槽之間過渡段內誘導流動分離,使得燃燒室內形成流向跨度大的分離旋渦結構有助于燃燒向下游傳播,從而實現分布式釋熱,延長釋熱距離,避免釋熱過于集中導致激波串前傳。

3 結 論

針對所選煤油燃料矩形截面雙模態超燃沖壓發動機,研究其在不同飛行工況下的流動及燃燒特性,包括流道內壁面壓力與一維質量平均馬赫數的變化規律,波系結構、釋熱變化率及流動分離等特性。結論如下:

1) 不同飛行工況下發動機明顯工作于2類不同的燃燒模態(亞燃和超燃模態),不同燃燒模態時流場形態的明顯變化使得壁面壓力與一維質量平均馬赫數都出現了突變。

2)當發動機處于預燃激波串前傳至注油位以前的亞燃模態時,凹槽段的波系相對較弱,隨著激波串的形成與前移,隔離段中形成了明顯的分離旋渦結構并將燃料卷至上游,部分燃燒在注油位之前已經完成。燃燒室內流動分離主要發生于凹槽內部,燃燒釋熱集中在第一凹槽頭部,釋熱相對更集中。

3)當發動機處于激波串未向隔離段上游前傳的超燃模態時,凹槽段的波系相對更強,流動參數波動更大。燃燒室內形成的分離旋渦在流向跨度大,從第一凹槽前緣持續到第二凹槽處,過渡段存在連續的流動分離。旋渦有助于燃燒混合以及燃燒向下游傳播,因此釋熱沿流向分布更均勻、更分散。

4) 在凹槽之間過渡段內誘導流動分離,使得燃燒室內形成流向跨度大的分離旋渦結構可能有助于燃燒向下游傳播,從而實現分布式釋熱,延長釋熱距離,避免釋熱過于集中導致激波串前傳。