制水混凝加藥控制的模糊PID算法研究

袁卓異

(湖南華博信息技術有限公司,湖南 長沙 410035)

在水處理工藝中,混凝是其中最重要的工序之一,混凝結果直接對出水水質造成很大的影響,同時也會影響后續處理工藝以及制水成本。在實際的水處理過程中,主要是通過在原水中添加藥劑的方式來提高混凝效果,而藥劑的添加量對混凝效果影響很大。因此,研究混凝劑投控制方法的目的就是保證混凝劑的投加量處于一種最佳狀態。但是對于水處理過程這樣具有較大延時、動態時變、復雜的非線性關系以及大量干擾的復雜過程,原水水質、原水溫度、原水流量以及“礬液”濃度等因素都會影響水凝效果。因此,如何保證混凝劑的添加量處于一種“最佳劑量”狀態以及有效提高出水質量,仍然是一個難題。

為了提高水處理過程的混凝效果,相關學者對混凝過程藥劑添加量的控制進行了大量的相關研究。文獻[3]為了克服原水水質、原水流量發生較大變化對混凝藥劑投加控制系統帶來的影響,設計了一種前饋和反饋相結合的控制方案,并將其投入實際的應用過程,取得了較好的控制效果。文獻[4]提出了一種基于PID控制器的混凝劑的加藥量控制方案,實現了對混凝藥劑的控制。文獻[5]針對水處理過程存在較大延時、動態時變、復雜非線性關系等特點,提出了一種基于分層思想的模糊控制方案,并進行了仿真實驗,實驗結果表明該方法可以有效地提高控制水平。

以上的相關研究為智能加藥控制器設計提供了大量的借鑒。然而,隨著原水的日益污染嚴重以及水質要求的不斷提高,給水處理過程帶來了更多的難點問題。因此,為了進一步提高生產效率以及水質質量,設計了一套基于模糊PID算法的智能加藥控制系統,實現混凝過程藥劑添加的精準控制。

1 水處理工藝及過程工作原理

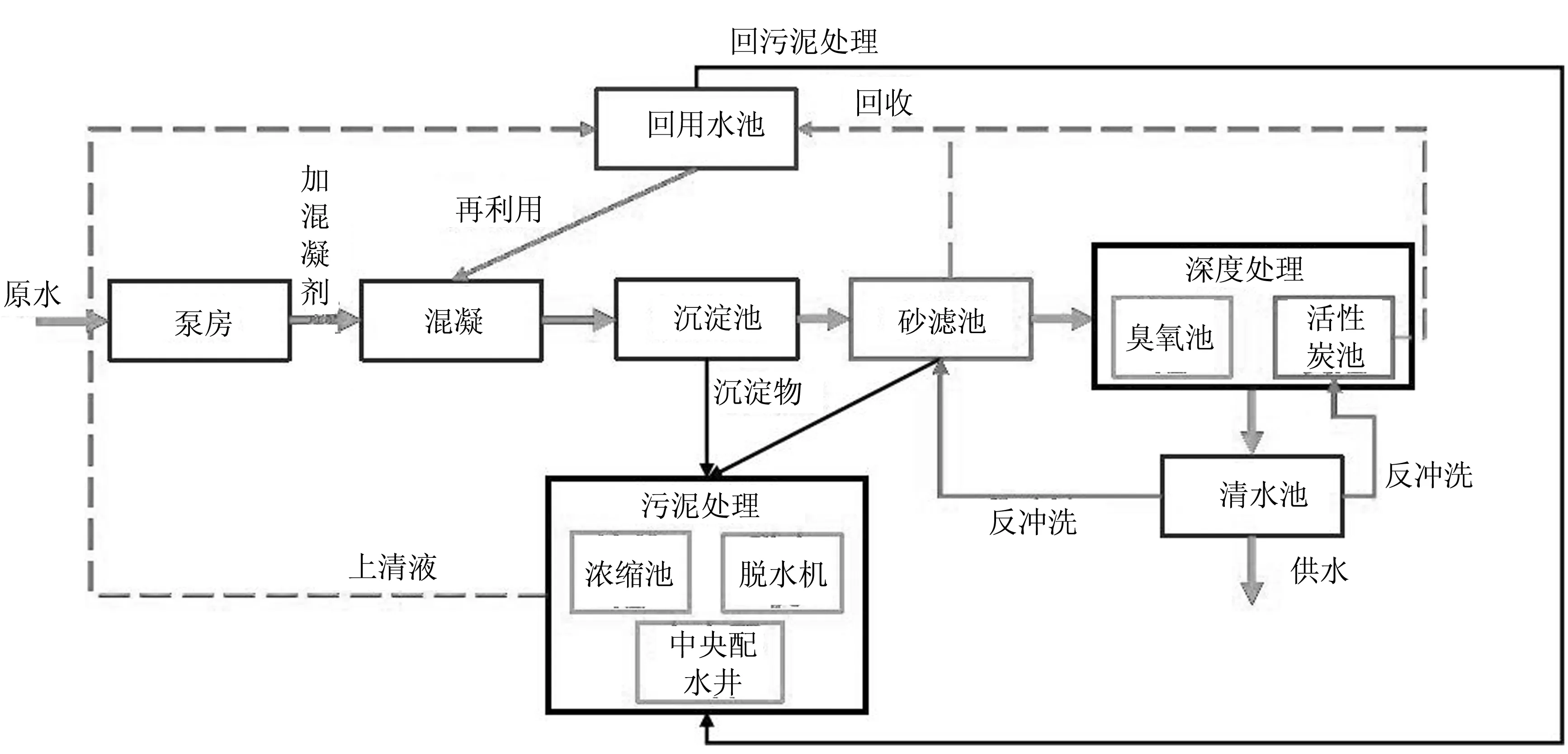

水處理過程的整個工藝流程如圖1所示,包括混凝、沉淀、砂濾等幾個主要工序。其中混凝過程是最重要的工序之一,該過程會影響沉淀、砂濾以至后續工序。由于原水中的大顆粒懸浮物質以及部分膠體微粒會影響水處理工藝的效果,因此混凝過程是通過向原水中添加一定量的混凝藥劑,使其中的懸浮物質和部分微粒結合成易沉降的絮狀物質,從而與原水分離開來。而混凝藥劑的添加量對混凝效果影響很大,劑量過多或過少都會造成最終的結果不理想。

圖1 水處理工藝流程

對于涉及大量復雜反應的混凝過程,往往很難通過過程的機理知識來建立有效的數學模型。而且原水水質、原水溫度、原水流量以及“礬液”濃度等因素都會對混凝效果造成很大的影響。在正常情況下,原水溫度越低,絮狀物質形成速度越慢,導致絮狀物質比較疏松,影響后續工序的處理效果。而且在混凝過程的藥劑投加到最終的處理工序,需要的時間在2個小時左右。因此對于具有復雜的非線性關系以及較大滯后的復雜生產系統,傳統的控制方案難以及時檢測到可以反映水質變化的關鍵參數的改變,從而無法快速做出調整,難以獲得理想的控制效果。

2 基于模糊PID算法的混凝藥劑投加控制系統

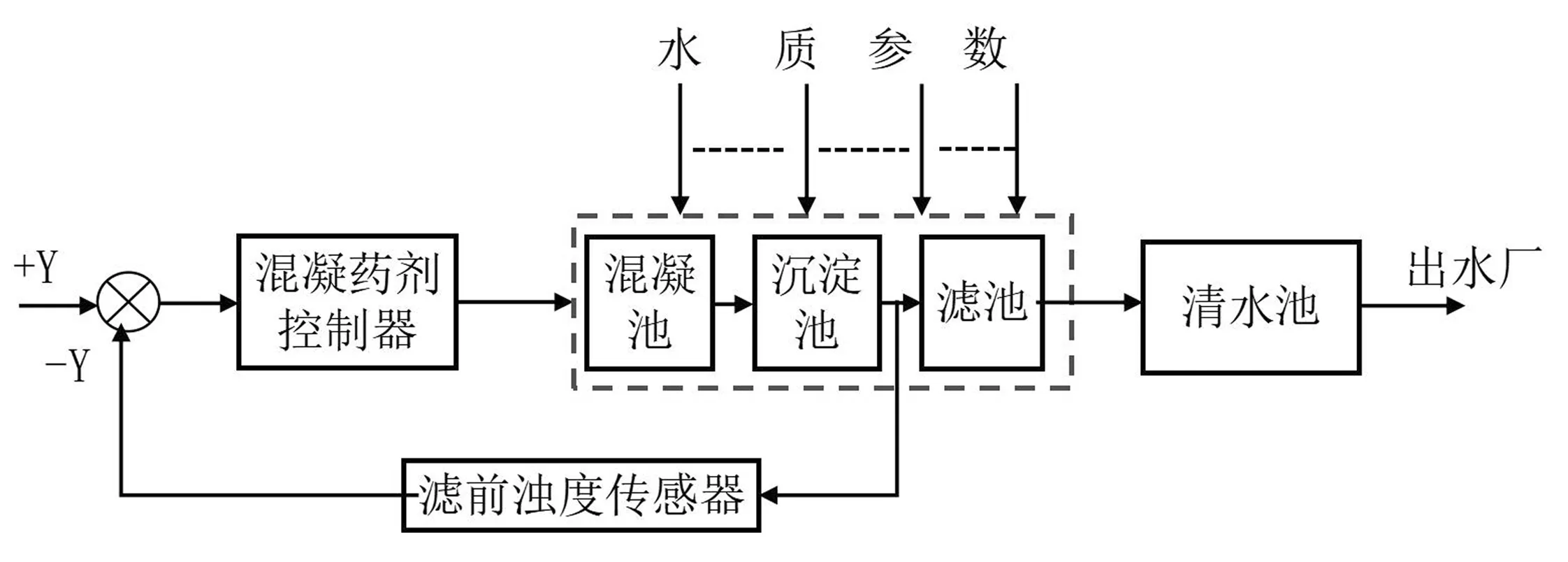

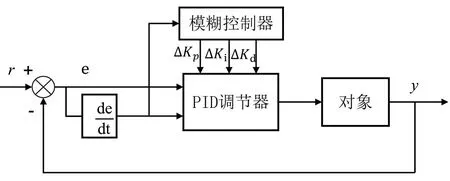

智能加藥控制器控制系統結構如圖2所示。該系統主要包括混凝藥劑控制器以及實際水處理對象。其中,混凝藥劑控制器是該系統最重要的環節,經過該控制器的調節之后,可以保證整個水處理過程的出水水質達標,并節省水廠的生產成本。而在實際的水處理過程中,濁度可以較好地反映原水水質的變化情況,因此該系統的被控量為濁度。當系統發生異常或產生突變干擾(原水流量、原水溫度、原水水質)時,濁度的變化將快速地反饋到控制器,控制器通過濁度的變化情況來實時調整藥劑添加量。

圖2 智能加藥控制器控制系統結構

混凝藥劑添加過多或過少都會影響混凝效果,因此需要保證混凝藥劑處于一種“最佳投加量”狀態。而對于水處理這樣存在較大延時以及復雜非線性關系的復雜過程,傳統的控制方案難以及時檢測到可以反映水質變化的關鍵參數的改變,從而無法快速做出調整,因此本文設計了一種基于模糊PID 的混凝藥劑投加控制器,實現混凝藥劑的合理添加,保證出水水質達標。

2.1 模糊PID控制簡介

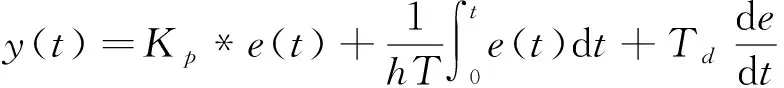

由于PID控制器的結構簡單且易實現,因此被廣泛地應用在工業過程控制系統,該方法的結構如下所示:

(1)

其中,,,為PID控制器的調節參數;和d/d分別為PID的兩個輸入。

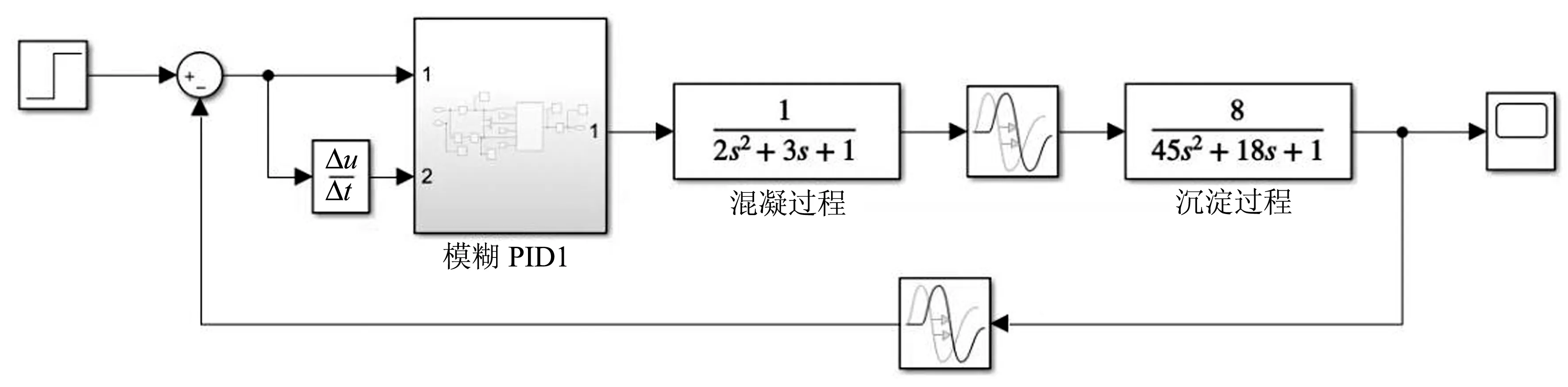

模糊PID結合了PID和模糊控制二者的優點,通過建立相應的模糊規則來實現保證PID的相關參數處于一個最佳狀態,其結構框圖具體如圖2所示。

2.2 混凝藥劑模糊PID控制器設計

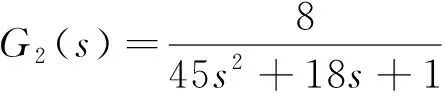

模糊控制方法在工業過程優化控制中被廣泛使用,該方法將復雜的工業過程信息進行簡單的模糊處理,模擬人工控制過程,從而實現工業生產過程的智能化。在簡單控制系統中,PID控制器就能達到較好的控制效果,但是對于水處理這樣存在較大延時以及復雜非線性關系的復雜過程,PID控制器的控制效果較差。而模糊PID具有模糊控制器和PID控制器二者共同的優點,因此采用模糊PID控制方法來實現對混凝藥劑投加量的控制,控制結構如圖3所示。

圖3 模糊 PID 控制框圖

在設計混凝藥劑模糊PID控制器時,首先要對濁度偏差e、偏差變化率ec以及輸出變量u進行模糊化處理。根據實際生產過程及專家經驗,混凝過程輸入變量模糊量一般選取5個或者7個,根據實際處理過程,輸入模糊量選取{LL,L,M,H,HH} ={“很低”,“低”,“正常”,“高”,“很高”},則形成了5個模糊子集。為了保證對混凝藥劑添加量的控制精度,輸出量的模糊子集要選取更加精細,輸出模糊量選取為{NB,NM,NS,ZO,PS,PM,PB}={“負大”,“負中”,“負小”,“零”,“正小”,“正中”,“正大”},輸出變量形成了7個模糊子集。同時,為了便于后續的系統仿真,假設輸入變量e的基本論域為{-10,10},ec 的基本論域為{-5,5}、u 的基本論域為{-15,15},則有 =410 =04、=45 = 08、= 615 =04,本文選取三角形函數作為隸屬度函數。

模糊規則獲取需要深入了解水處理過程原理和具備良好的設備操作經驗,經過知識的總結,將其轉化成語義規則,才能供模糊控制器使用。知識獲取方式有兩種,第一種知識獲取方法是過程操作實踐的過程數據分析,對模糊規則進行提取;第二種知識獲取方法是總結不同工況下專家調節經驗及操作員描述性回答形成模糊控制規則。在本節中,模糊規則通過第二種方法獲取。對于本設計的模糊PID控制器的參數整定原則如下:

(1)當|e|變化較大時,為了保證系統可以快速回到穩定狀態,Δ應該設置一個較大的值;同時為了避免偏差突然變大,造成微分過飽和,應設置一個較小的Δ;為了防止積分快速達到飽和,造成系統的超調量很大,Δ值應該設置為零。

(2)當||和||變化不是很大時,為了盡可能減少系統響應的超調量,Δ應該設置一個較小的值。同時Δ和Δ的值要適當,從而保證系統快速恢復到穩定狀態。

(3)當濁度偏差||較小時,為了保證系統的穩定性,應盡可能地增加Δ和的值;同時為了避免系統在調整過程中出現較大的振蕩以及系統干擾產生的影響,應設置一個合適的Δ值;當||較小時,Δ值的值應盡可能較大,當||較大時,Δ值應盡可能小一些。

(4)當||的值越大時,Δ的值應盡可能小,Δ的值應盡可能大。

通過總結不同狀況下專家調節經驗及操作員描述性回答,可以得到Δ、Δ、Δ三個關鍵參數調整規則如表1所示。

表1 ΔKp、ΔKi 、ΔKd模糊控制規則表

模糊控制器的輸出量是模糊量,而模糊判決需要將其變成精確量。因此本文采用基于“Mamdani”的模糊推理方法用于模糊推理過程,可以得到三個相應PID修正參數Δ、Δ、Δ的實際調整值,從而實現混凝劑控制器的參數修正。

3 水處理中混凝過程藥劑投加控制系統仿真

當系統發生異常或產生突變干擾(源水流量、原水溫度、原水水質)時,濁度的變化將快速反饋到控制器,模糊PID控制器通過濁度的變化情況來實時調整PID的相關參數,從而實現對混凝藥劑添加量的調整。為了驗證本文設計的模糊PID控制器的性能,本文利用MATLAB進行了相關的實驗仿真分析。

3.1 仿真模型的建立

通過分析水處理過程的工藝特性,本次實驗選取的對象模型為:

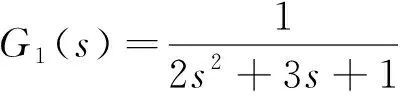

混凝過程模型為:

(2)

沉淀過程模型為:

(3)

在Simulink中搭建的模糊PID控制系統的結果如圖4所示。為了模擬實際生產過程的時滯特性,在仿真系統中加入了延遲環節,系統的輸入信號為階躍信號。

圖4 模糊PID控制仿真框圖

3.2 實驗結果分析

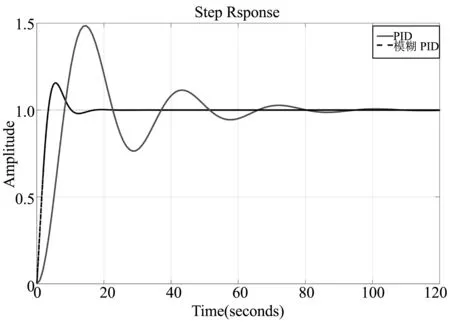

為了對比控制性能,本文分別采用了常規的PID控制器和本文設計的模糊PID控制來模擬混凝過程藥劑添加過程,仿真結果如圖5所示。圖中實線是PID控制器,虛線為模糊PID控制。從圖5中可以看到,PID控制器的超調量為47%,上升時間為8s,調節時間為80s。而模糊PID控制器的超調量16%,上升時間為3s,調節時間為17s。模糊PID控制器的控制性能在各方面都得到了較大的提升,既可以實現PID參數的在線實時調節,同時也保證系統具有較快的響應速度,避免了系統調節過程出現大幅度振蕩。仿真結果表明,對于水處理過程這樣的復雜工業過程的控制,模糊PID控制器可以實現運行狀態的快速恢復,同時系統的超調量得到了明顯的改善,具有較好的控制精度和穩定性。

圖5 階躍輸入信號仿真對比

4 結 論

針對水處理過程的非線性、大時滯等特性,設計了一種基于模糊PID算法的混凝藥劑投加控制器,保證混凝藥劑處于一種“最佳投加量”狀態。仿真實驗結果表明:相較于PID控制器,模糊PID控制器可以將指標參數穩定控制在合適的范圍內,并保證出水水質達標。