隧道窯尾氣脫硫脫硝除塵工藝改造及分析

歷彥平

(遼寧中鎂高溫材料有限公司,遼寧 營口 115100)

隨著我國對環境保護的重視程度不斷提高,國家一直在提倡綠色環保發展。作為中國最主要的鎂質耐火材料生產基地的遼寧省也同樣面臨著綠色發展的問題。截至2018年初,遼寧省有鎂質耐火材料生產企業800余家,高溫窯爐3600余條(座),其中耐火磚燒成用的隧道窯100余條[1]。這些隧道窯中絕大多數燒成溫度均在1400 ℃以上,有約20%的隧道窯燒成溫度甚至在1800 ℃以上。如此高的溫度下,氮氧反應劇烈,燃料中的S成分也被充分氧化,生成大量的SO2、NOx。2018年以前,鎂質耐火材料行業落后產能較多,窯爐尾氣無組織排放現象嚴重,而大氣污染物排放標準相對寬松[2]。以上針對此種狀況,遼寧省2018年出臺了一則針對鎂質耐火材料工業窯爐大氣污染物排放標準[3]。該標準對隧道窯尾氣中的固體顆粒物、SO2、NOX的濃度做出了明確要求,同時限期所有相關企業窯爐排放物必須達到該標準要求。在此背景下遼寧營口某耐火材料企業超高溫隧道窯進行了脫硫脫硝及除塵系統升級改造。

脫硫、脫硝及除塵分分別采用:干法脫硫、SCR法脫硝及布袋除塵的方式,具體工藝如下。

1 干法脫硫工藝

煙氣脫硫系統采用小蘇打干法脫硫工藝,主要反應原理如下:

隧道窯出口煙氣首先進入脫硫塔,與噴入塔內的脫硫劑和少量吸附劑循環混合,形成沸騰床體,煙氣和物料處于強烈紊流狀態,經過復雜的傳熱傳質及化學吸收等物理化學過程后煙氣中的二氧化硫得以有效去除。當SO2原始濃度≤700 mg/Nm3時,SO2排放指標<30 mg/Nm3。

2 布袋除塵工藝

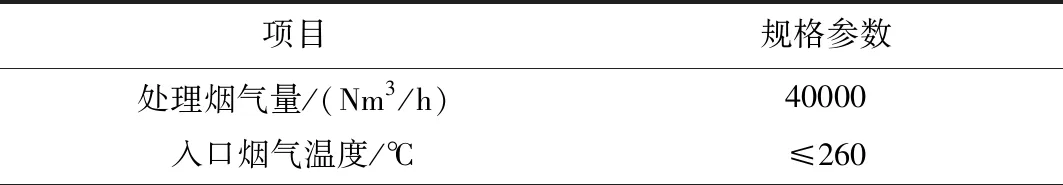

除塵設備采用布袋除塵器,當除塵器進口煙氣中顆粒物的含量不大于3000 mg/Nm3時,可做到煙囪排放出口煙氣中顆粒物濃度<10 mg/Nm3。主要工藝參數見表1所示。

表1 布袋除塵器主要技術參數

續表1

3 低溫SCR脫硝工藝

本工程采用低溫SCR脫硝工藝[4],當NOx原始濃度≤600 mg/Nm3時,可以做到NOx排放指標<100 mg/Nm3。本工程設置一套低溫SCR脫硝反應器,反應器內催化劑采用3+1設置方式,采用國產優質中低溫蜂窩式催化劑,立式布置。

3.1 低溫SCR脫硝反應原理

還原劑尿素溶液經壓縮空氣霧化后由雙流霧化噴槍噴入干法脫硫設備入口前煙道,經脫硝反應器頂部整流格柵作用后與煙氣均勻混合進入反應器催化劑層進行脫硝反應。低溫SCR脫硝反應機理為尿素溶液在反應器內分解為氨氣,NH3在一定的溫度條件和催化劑的作用下,有選擇性地把煙氣中的NOx還原為N2,主要反應方程式如下:

脫硝反應過程中存在以下副反應:

NH3的氧化及分解反應:

銨鹽的產生反應:

3.2 低溫SCR脫硝工藝系統主要組成

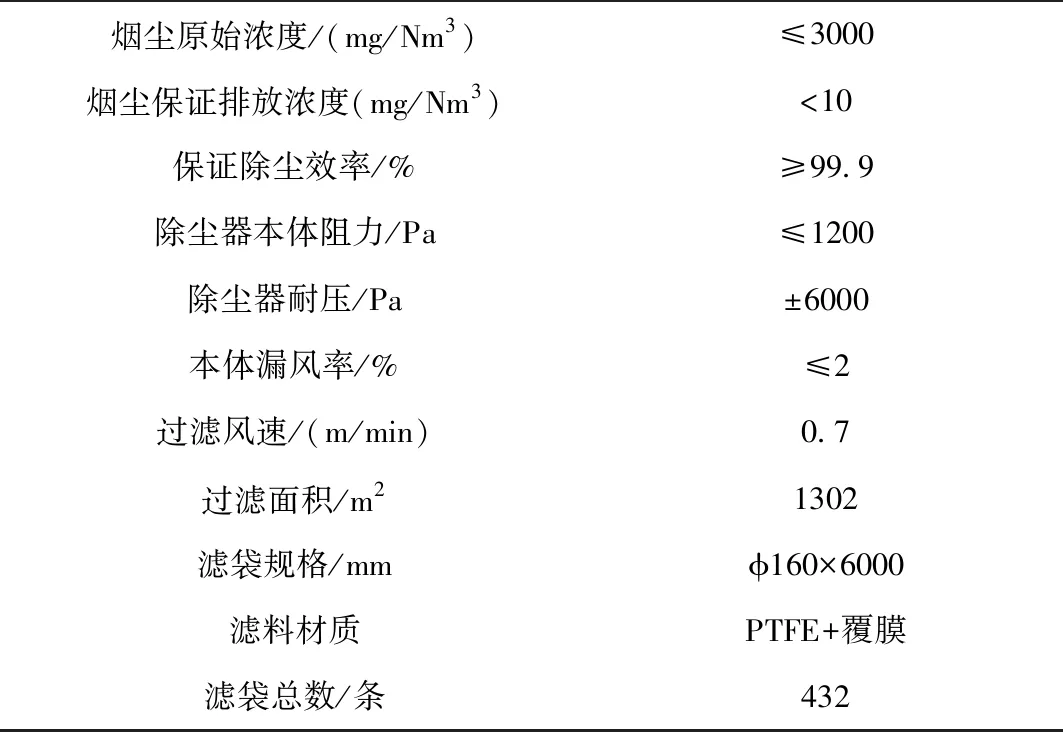

低溫SCR脫硝工藝系統主要由還原劑儲存及供給單元、SCR反應器系統、空壓站系統以及煙道系統等部分組成。

3.2.1 還原劑儲存及供給單元

本工程采用尿素溶解罐將配置好的尿素溶液作為脫硝還原劑,通過尿素溶液泵輸送至脫硝反應器內。本工程配置2臺尿素輸送泵(1用1備),尿素輸送泵為耐腐蝕不銹鋼材質,利用現場余熱加熱尿素溶液。

3.2.2 SCR反應器系統

SCR反應器系統主要包括反應器、催化劑、吹灰器、尿素溶液噴射系統等。

(1)反應器

反應器本體鋼板材質為Q345B,配套爬梯平臺框架等附屬設施材質Q235B,反應器本體巖棉保溫150 mm,保溫外敷保溫彩板0.5 mm。反應器頂部設置整流格柵,以保證還原劑與煙氣的充分混合。通過優化設計使煙氣流經反應器阻力做到盡可能小,脫硝裝置系統內總阻力小于1000 Pa,反應器設計成煙氣豎直向下流動。同時反應器內部各類加強板、支架均設計成了不易積灰的型式,同時也充分考慮了熱膨脹的補償措施。為了便于操作檢修反應器設置了足夠大小和數量的人孔。

(2)催化劑

本工程選用應用最為成熟廣泛的V2O5/TiO2蜂窩式催化劑[5],采用國產優質產品。

(3)吹灰器

吹灰器用來定期吹掃催化劑模塊表面的積灰,以防止催化劑因積灰堵塞和中毒現象的發生,是確保催化劑性能和使用壽命的關鍵設備。

(4)還原劑噴射系統

還原劑尿素溶液通過輸送泵輸送至脫硫煙道前的雙流霧化噴槍,經壓縮空氣充分混合后霧化噴入脫硫塔前入口煙道內。

3.2.3 空壓站系統

空壓站系統為本工程煙氣治理系統的公用部分,設置1套空壓機系統,向本工程煙氣治理系統提供所需要的吹掃壓縮空氣源及儀表用氣。

3.2.4 煙道系統

SCR脫硝煙道系統主要由煙道、膨脹節以及引風機等組成。

煙道采用碳鋼制作,煙道設計的最小承受壓力±6000 Pa,煙道設計充分考慮了煙道自重、風荷載、積灰、地震、腐蝕、內襯及保溫等。煙道支吊架的部件通過進行強度計算,證實其設計安全可靠。通過合理的設計,膨脹節在各種工況條件下均能吸收設備和管道的軸向和側向位移,在此膨脹節設計的保護下,設備和管道可以免受損害和變形,并保持100%的氣密性。SCR脫硝塔及進口煙道巖棉保溫200 mm,出口煙道巖棉保溫100 mm,外護彩鋼板0.5 mm。

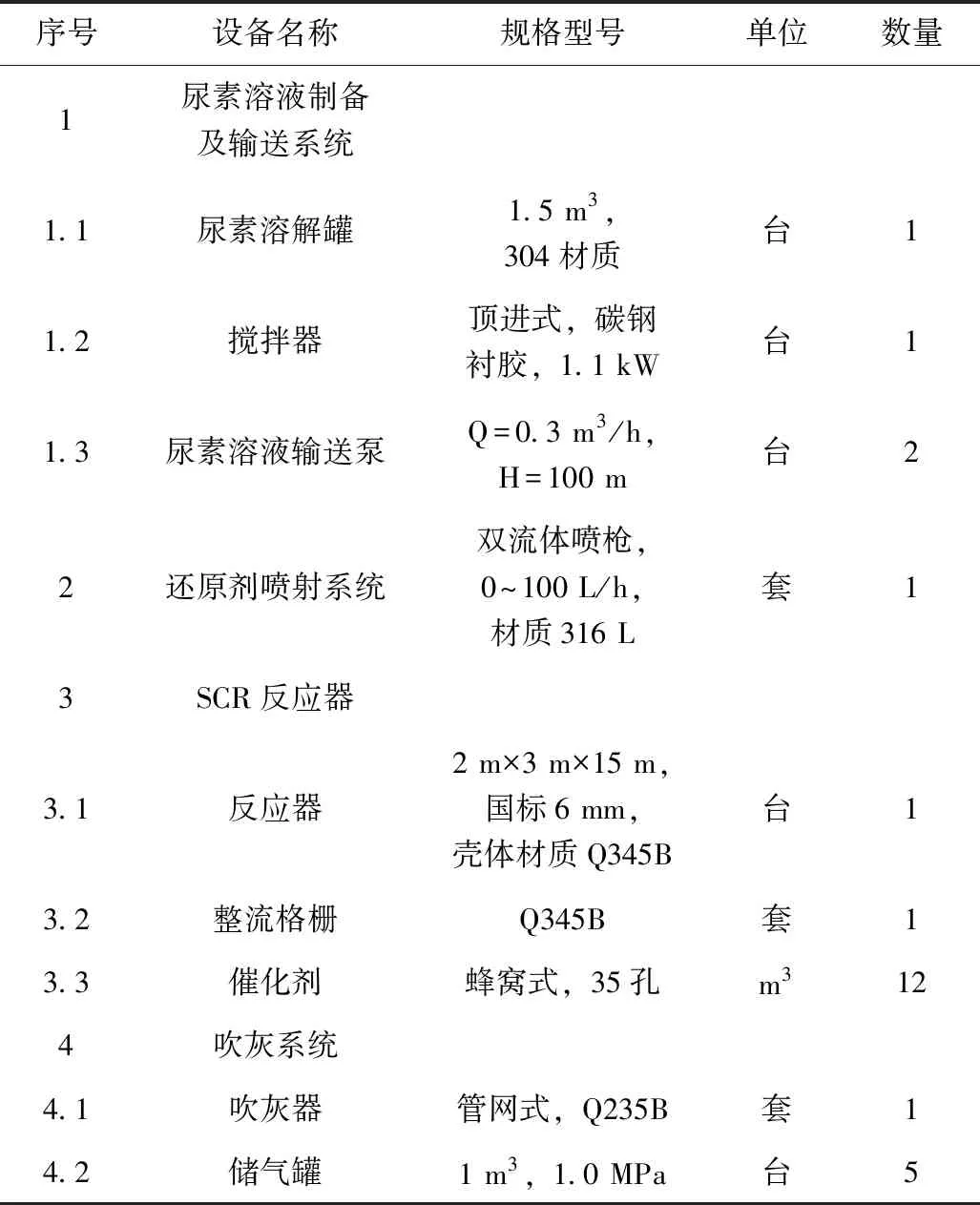

4 電氣系統

4.1 電氣系統的主要設計原則

(1)自動化程度,整套系統采用PLC控制,并保證各項排放指標等達到自動控制要求,控制系統留有與在線監測系統的接口。儀表和控制設備在設計選型時已充分考慮最大限度的兼容性、可靠性、可控性和便于維修性。

(2)煙氣凈化系統及其輔助系統和相關單體設備的啟/停控制、與尾氣在線監測數據的適應性調整、以及異常事故工況的處理等,均可通過PLC系統監測及控制來完成。

(3)控制和監測設備充分考慮現場的實際使用工況,有良好的性能,以便于整個裝置安全無故障運行和監視,并應符合相關的防腐防水等要求。

4.2 電氣系統的設計內容

本工程煙氣超低排放治理系統的電氣部分主要包括:配電系統、電氣控制與保護、照明等。

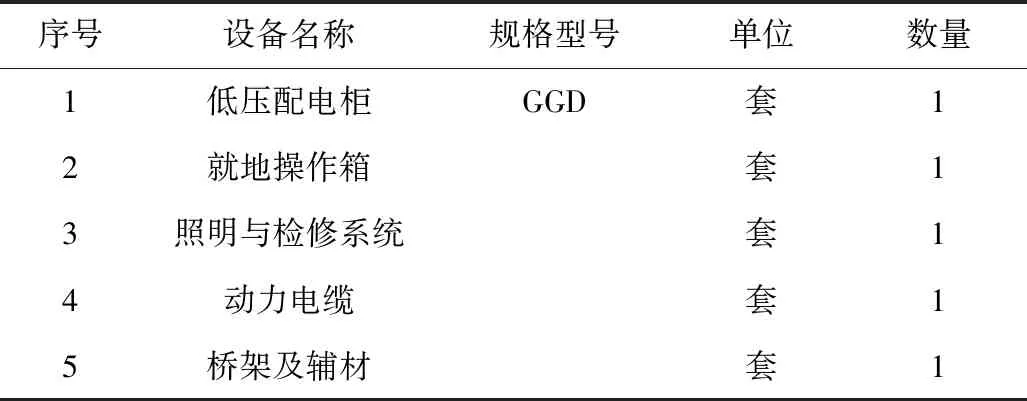

5 主要設備清單

表2 工藝系統設備清單

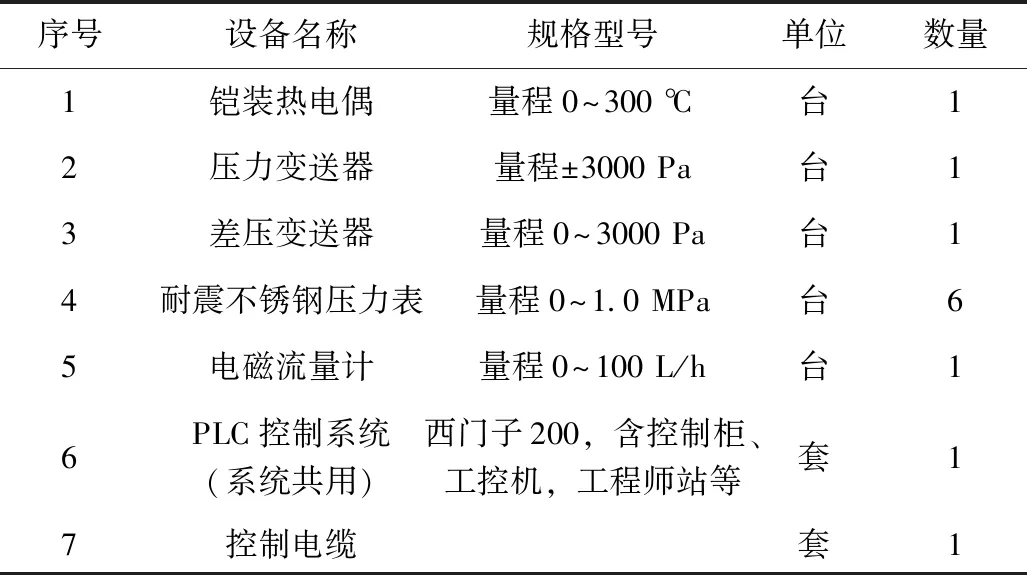

表3 電氣系統設備清單

表4 控制系統設備清單

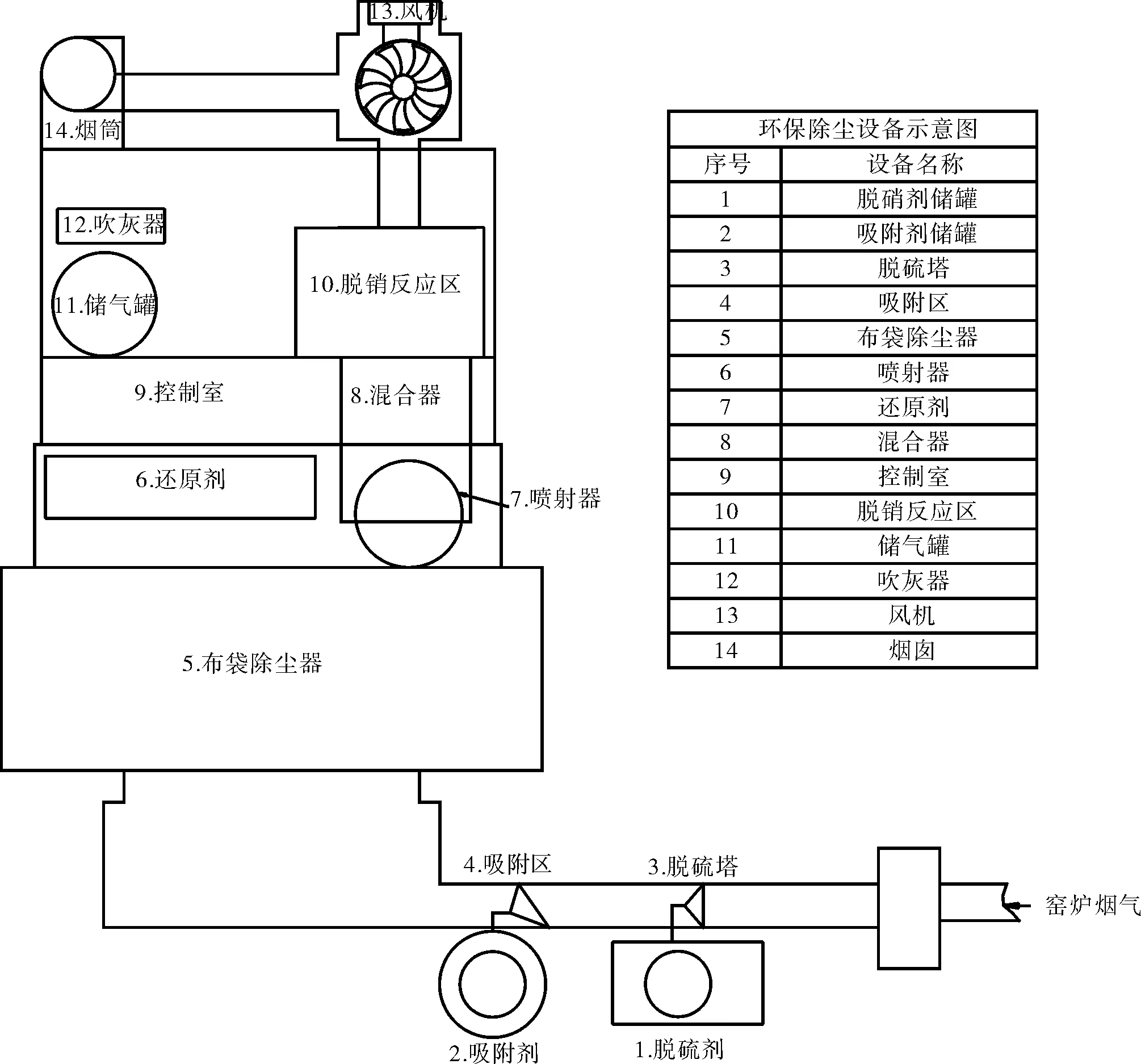

6 整個隧道窯煙氣脫硫脫硝除塵工藝流程

隧道窯煙氣從窯頭排煙機通過管道首先連接到脫硫塔進行干法脫硫,脫硫后的煙氣被送往布袋除塵器除去煙氣中的顆粒物,最后經過SCR脫硝裝置脫硝后,排放到大氣中。工藝流程如圖1所示。

圖1 脫硫脫硝及除塵系統工藝流程圖

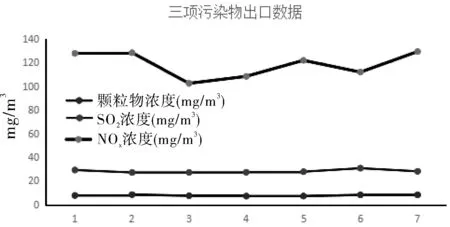

7 整個隧道窯煙氣脫硫脫硝除塵系統的運行結果

本工程安裝調試完畢后,取2019年11月1~7日在線監測數據進行分析,通過圖2可以看出,三項污染物:固體顆粒物、SO2、NOX的濃度均處于相對較低的水平。完全滿足了本省的環保標準[1]。

圖2 脫硫脫硝除塵系統運行穩定后煙氣有害物數據

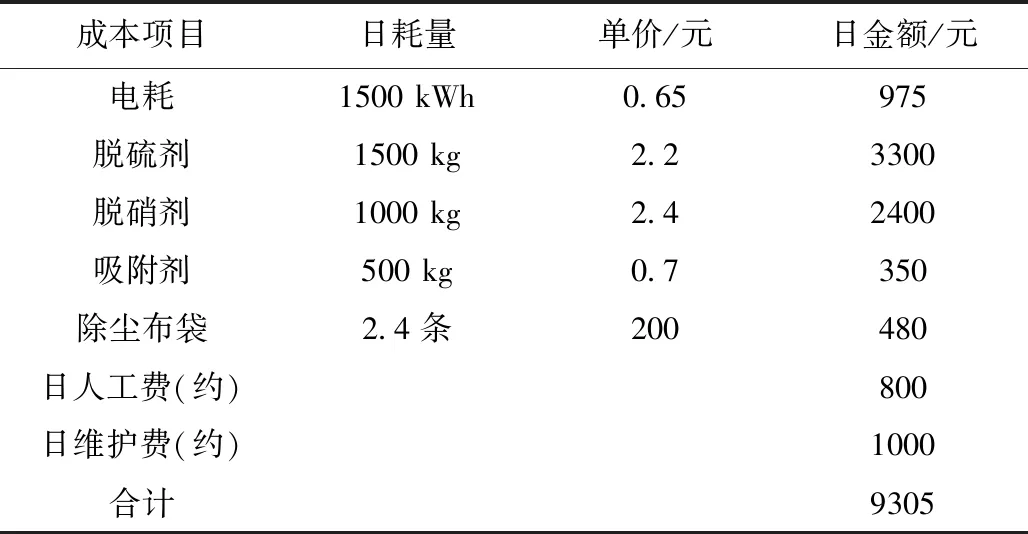

8 整個隧道窯煙氣脫硫脫硝除塵系統的運行成本分析

本系統日運行成本如表5所示。

表5 脫硫脫硝除塵系統日運行成本分析

按照日產耐火磚300噸計算,耐火磚尾氣處理方面噸磚成本約為31元。

9 結 論

(1)該耐火材料公司通過以上工藝系統的改造,隧道窯尾氣中的NOX、SO2及固體顆粒物得到了有效的控制,達到了環保部門的排放標準要求。

(2)通過觀察運行數據,該系統運行穩定,處理后的隧道窯尾氣殘留有害物始終處于可控狀態。

(3)普通堿性耐火磚的噸磚制造費用約為1400元左右,該系統的噸磚運行成本約為31元,占總制造費用的2%左右,未造成制造費用大幅上漲,處于可接受范圍內。

(4)綜合以上信息,采用上述工藝進行隧道窯尾氣脫硫、除塵及脫硝,在排放物合規性、系統運行穩定性及運行成本經濟性方面均能滿足實際使用的要求,本次改造采用的工藝合理合規,達到了預期的目標。