硅微粉對環氧塑封料的影響

侍二增,崔 亮,李云芝,蔣小娟

(江蘇華海誠科新材料有限公司,江蘇 連云港222047)

環氧塑封料又稱環氧模塑料(EMC:Epoxy Molding Compound),自從1972年美國莫頓(Morton)公司推出Polyset 410B以來,環氧模塑料在集成電路封裝中一直占據主要地位。因為它適用于大規模生產,成本低,而且可靠性較高。通常環氧模塑料由環氧樹脂、固化劑、促進劑、無機填料、偶聯劑以及應力吸收劑等十幾種組分配制而成。環氧樹脂體系用作封裝材料有許多優點:粘接性優良,耐腐蝕性強,無固化副產物,電性能優異,耐熱性好,固化收縮率很低,吸濕性弱,靈活性好。因此,約有97%以上的半導體器件已采用環氧模塑料封裝,其中包括晶體管、功率器件、集成電路。

構成半導體集成電路器件的材料很多,如:硅芯片、表面鈍化膜、引線框架等,它們與環氧塑封料的熱膨脹系數相差很大。加熱固化時,因熱膨脹系數的差異而使器件內部產生熱應力。應力的存在會導致幾個方面的不良后果:①塑封料開裂;②表面鈍化膜開裂,鋁布線滑動,電性能變壞;③界面處形成裂縫,耐濕性變差;④封裝器件翹曲。影響熱應力大小的因素有彈性模量E、玻璃化轉變溫度、熱膨脹系數。因此降低內應力一直是環氧塑封料行業中人們普遍關心的問題。環氧樹脂的熱膨脹系數大約為6.0×10-5,而二氧化硅的熱膨脹系數是6.0×10-7,兩者相差100倍。使用無機填料可以有效地降低環氧塑封料的熱膨脹系數。

本文研究了采用不同類型硅微粉并改變配比對沖擊強度的影響,同時采用DMA(Dynamic mechanical analysis動態機械分析儀)測試了環氧塑封料高溫模量的變化。

1 試驗

1.1 試驗原材料

選用中位粒徑為11 μm的球形硅微粉D,中位粒徑為9 μm的熔融硅微粉E,中位粒徑為8 μm的結晶硅微粉F,中位粒徑為1.0 μm的超細球形硅微粉G進行了六組試驗。使用的主要原材料及其生產廠家如表1所示。

表1 試驗用主要原材料及生產廠家

1.2 試驗方法及其測試

將EOCN型環氧樹脂、XYLOK型酚醛樹脂、催化劑(TPP)、脫模劑(巴蠟)、偶聯劑(KH560),著色劑(炭黑)及填料按質量比稱量后放入高速攪拌器中,以250 r/min的速度攪拌0.5 h,取出后使用雙螺桿擠出機在24 r/min的加料速度和240 r/min的擠出轉速下進行擠出,擠出后立即在冷卻帶上進行冷卻,粉碎后放入冷庫進行保存,之后按照SJ-T 11197-2013環氧模塑料的行業標準進行凝膠時間、流動長度、溢料、TMA、沖擊強度等試驗測試,使用DMA的三點彎曲法進行模量等相關參數的測試。

2 結果與討論

2.1 試驗方案

表2為填料含量84%、其它樹脂及其添加劑完全相同時,不同填料配比情況。

表2 不同硅微粉配比情況

表3為本次全因子試驗的測試結果。

表3 不同硅微粉配比的測試結果

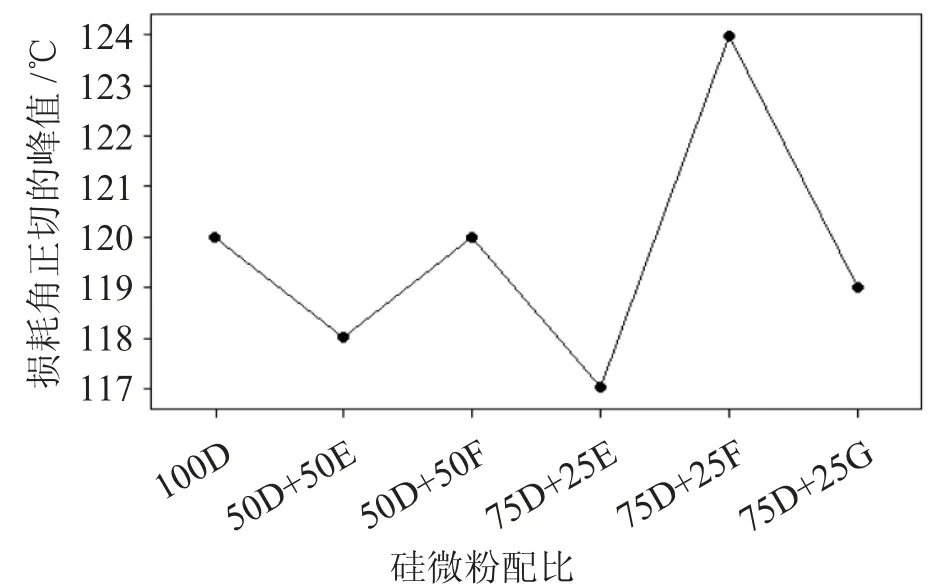

從表3可以看出,所有樣品的室溫儲能模量均在20 GPa到23 GPa,基本上沒有太大變化。這是由于環氧塑封料的填料含量為84%,在這個條件下,室溫儲能模量基本上由填料控制,不同填料配比對其影響較小。而高溫下的儲能模量、損耗模量的峰值、損耗角正切的峰值及沖擊強度受到填料配比的影響較大。

2.2 用曲線圖來分析不同硅微粉配比對膠化時間和流動長度的影響

膠化時間和流動長度的曲線圖分別如圖1、圖2所示,由圖1、圖2可以看出,隨著填料D添加比例的增加,膠化時間變短和流動長度變長,材料具有較好的流動性能;填料E的加入量對膠化時間和流動長度的影響不大;填料F的加入量對膠化時間的影響不大,但是隨著填料F比例的增加,流動長度明顯下降;填料G的加入增加膠化時間和流動性略有上升。

圖1 膠化時間曲線圖

圖2 流動長度曲線圖

2.3 用折線圖來分析不同硅微粉配比對DMA的高溫模量的影響

由表3和圖3~圖7所示的曲線圖可以看出,隨著熔融硅微粉E的加入,環氧塑封料的DMA高溫模量(175℃和260℃)略有升高;隨著結晶硅微粉F的加入,其DMA高溫模量波動不明顯;隨著超細球形硅微粉G的加入,其DMA高溫模量明顯下降。

圖3 DMA測試的260℃的儲能模量曲線圖

圖7 損耗角正切tanδ值的曲線圖

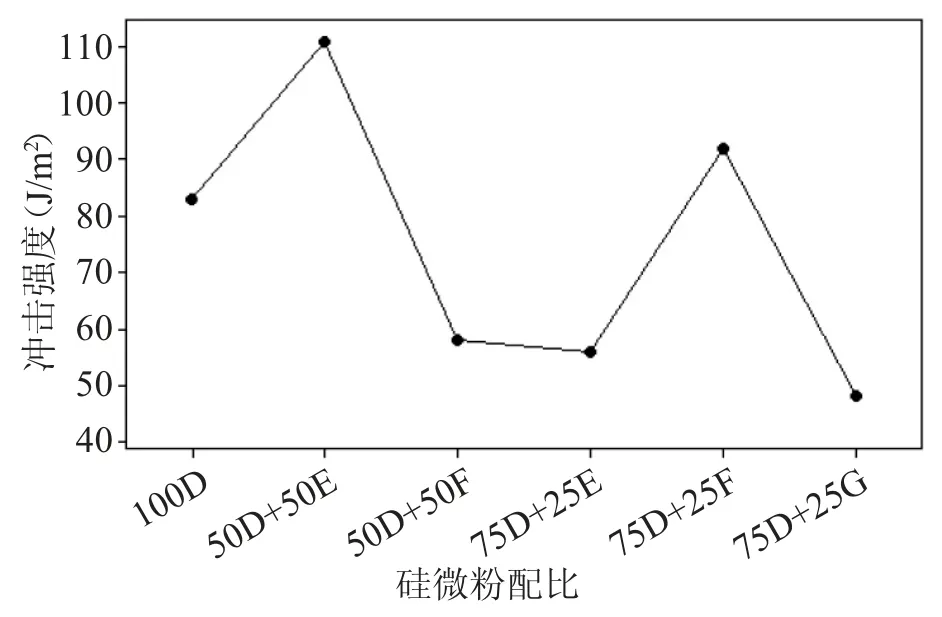

2.4 用曲線圖來分析不同硅微粉配比對沖擊強度的影響

由表3和圖8可以看出,在熔融硅微粉E加入量為25%時,沖擊強度為56 J/m2,而當熔融硅微粉E加入量為50%的時候,沖擊強度升高到了111 J/m2;在結晶硅微粉F的加入量為25%時,沖擊強度升高到了92 J/m2,而當結晶硅微粉F的加入量為50%時,沖擊強度反而降低到了58 J/m2;隨著超細球形硅微粉G的加入,沖擊強度有明顯下降。

圖4 DMA測試的175℃的儲能模量曲線圖

圖5 DMA測試的室溫的儲能模量曲線圖

圖6 損耗模量的峰值曲線圖

圖8 沖擊強度的曲線圖

3 結束語

不同類型硅微粉的配比會影響環氧塑封料的膠化時間、流動長度、DMA高溫模量和沖擊強度,在相同填料含量條件下,球形硅微粉的使用量增加,會使得環氧塑封料流動性能增強,但結晶硅微粉的加入量太多,會使塑封料的熔融黏度增加,流動性能急劇下降,對集成電路的金引線有沖擊,進而影響集成電路的可靠性。使用球形的環氧塑封料具有較低的熱膨脹系數、較好的流動性能和較高的沖擊強度。總之,如何協調填料種類、含量、顆粒形狀、尺寸及分布是評價環氧塑封料優異的一個重要方面,在很多情況下需要根據不同的封裝形式以及可靠性要求,合理搭配使用不同類型的硅微粉。