數控銑齒機主軸箱與花盤動態特性分析

張建坤 洪榮晶 謝隴隴 仝志偉

(南京工業大學機械與動力工程學院,江蘇南京 211816)

制造業是一個國家的支柱性產業,其中金屬切削加工是機械加工中最主要的方法。在機械工業中,齒輪是其主要構成部分,用來傳遞動力和運動,其中大規格齒輪是汽車、艦船、航空航天及風電等行業的關鍵基礎傳動零部件。數控圓柱齒輪成形銑齒機床是一種高效銑齒裝備,用成形銑齒工藝能夠一次去除大量的齒槽余量,極大地提高齒輪尤其是大模數圓柱齒輪的加工效率[1]。要提高機床的加工精度,一方面需要提高機床的硬件結構穩定性,另一方面要建立合理有效的補償方法。模態分析作為結構動態特性的基礎,同時也是直接反應結構動態性能的分析方法,因此要研究如何提高機床的硬件結構穩定性,必須分析機床部件的動態特性。

如李天箭[2]以三軸立式機床為例,通過模態分析及模態實驗,對機床進行了結構優化,提高了機床的固有頻率,同時又有效地降低了振幅。王福乾[3]針對五軸立式機床進行整機動態特性研究,進行了有限元模態分析及試驗,對有限元結構模型進行了修正。鄭雷[4]基于ANSYS對數控機床的進給系統進行了靜動態有限元分析,得到機床進給系統的靜力變形云圖、固有頻率及振動特性。賈超凡等[5]針對傳統主軸的剛度不足問題,采用有限元方法對其進行靜態分析與模態分析,對主軸進行輕量化優化設計。邵瑩河等[6]提出一種機床的單個零部件對整機影響分析方法,利用雙因素優選法確定機床床身的最佳分析位置,選取刀具位移為靜力學分析觀測值,為單個部件設計優化做出一定的理論指導。劉成穎等[7]通過有限元方法對機床進行整機模態與諧響應分析,確定立柱薄弱點,進而采用W類型筋板進行拓撲結構優化。董維新等[8]對某大型數控銑齒機進行了停機測試、空運轉實驗和切削實驗等測試實驗,并對測試結果進行分析,從而提出減振方案。王志永等[9]通過對銑齒機的結構和切削受力進行分析,基于銑齒機的振動測試實驗方案,得出了機床產生振動的根源。鄒輝等[10]對所采集的某大型數控銑齒機現場故障數據進行傳統故障頻次和故障比重比分析,確定了影響該數控銑齒機可靠性的薄弱環節。Zahid FB等[11]說明振動是許多機械和土木結構故障的根本原因,模態分析用于確定動態特性系統的特性,如固有頻率、阻尼比和振型,表明了模態分析對于機床結構的重要性。Gerocs A等[12]對齒輪箱外殼進行有限元模態與試驗模態分析,通過坎貝爾圖表示了共振頻率范圍,為實際提供了一定理論基礎。Maamar A[13]提出了基于傳遞函數(TFB)的方法,采用操作模態進行表征,通過對機床的實驗模態進行分析,從而對確定的模態模型進行驗證,克服了機床存在強諧波激勵的情況。Jiang X等[14]提出一種新的基于聚類的機床模態分類分析方法,利用聚類結果反應機床模態參數的變化,將頻響函數的幅值歸一化后,得到與固有頻率相關的特征。

針對以上研究,部分學者是基于有限元對機床部件進行模態分析,但未進行試驗驗證;或者是進行整機模態分析,此舉增加了分析的誤差與時間。本文基于大規格銑齒機加工特性,對銑齒機主軸箱與花盤裝配體進行有限元模態分析,分析了結構的薄弱點及固有特性,并對試驗模態進行了驗證。同時,為減小銑削過程中的振動,提出了對花盤采用支撐油缸結構,通過時域分析,驗證了花盤支撐油缸的必要性與可行性。并分析了銑削過程中主軸箱振動狀態,為實際銑削加工做出實際指導,可對機床結構設計與優化提供理論支撐。

1 模態分析原理

模態分析是探究結構固有振動特性的方法,可以求得結構模態頻率及振型等反應結構內部特征的參數[15]。通過這些參數對當前結構的動態特性進行評估和優化,設計人員也可依據這些模態參數進行結構分析和動態設計。

模態分析能夠反應結構的固有振動特性,與外界激勵無關,假設機械結構阻尼為零,則自由振動線性方程可表示為

式中:M是質量矩陣;K表示剛度矩陣;令該方程解的形式為

代入式(1)可得

為使式(3)成立則必有

式中:有非零特征向量q,則得到系統對應的特征方程為

通過求解以上方程可得到結構的固有頻率及所對應的特征向量。

2 有限元模態分析

主軸箱結構如圖1a所示,用于大型內齒輪加工,工作時主軸箱通過螺栓連接固定在拖板上。花盤裝配體如圖1b所示,其裝配體由花盤,牛腿以及工件組成,花盤直徑為5 m,工件直徑為4 m,通過三排螺栓裝夾在直徑為3.5 m轉臺上面。利用ANSYS結構分析模塊對銑齒機關鍵部件主軸箱及花盤裝配體進行有限元模態分析,其中牛腿、主軸箱、花盤均為HT300,工件材料為45鋼。相關材料參數如表1所示。

圖1 銑齒機部件結構圖

表1 材料參數

2.1 主軸箱模態分析

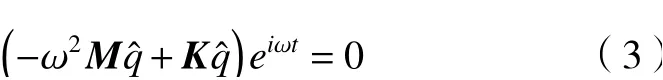

主軸箱與立柱連接面是通過螺栓連接的。將表1的材料屬性在有限元中進行相應的設置,模態分析對于網格的要求不高,為計算高效,網格采用默認四面體網格。基于公式(1)~(5),低階模態的影響較大,根據分析精度要求,這里只分析機床主軸箱的前六階模態,結果如圖2所示。

圖2 主軸箱前六階有限元模態振型云圖

對主軸箱的模態有限元分析結果如表2所示。可知在機床主軸箱的前六階模態分析中,主軸箱的最大變化發生位置以裝夾刀具處居多,此處相對與主軸箱整體結構來說,比較薄弱,因此更容易出現較明顯的變化。

表2 主軸箱模態有限元分析結果

2.2 花盤裝配體模態分析

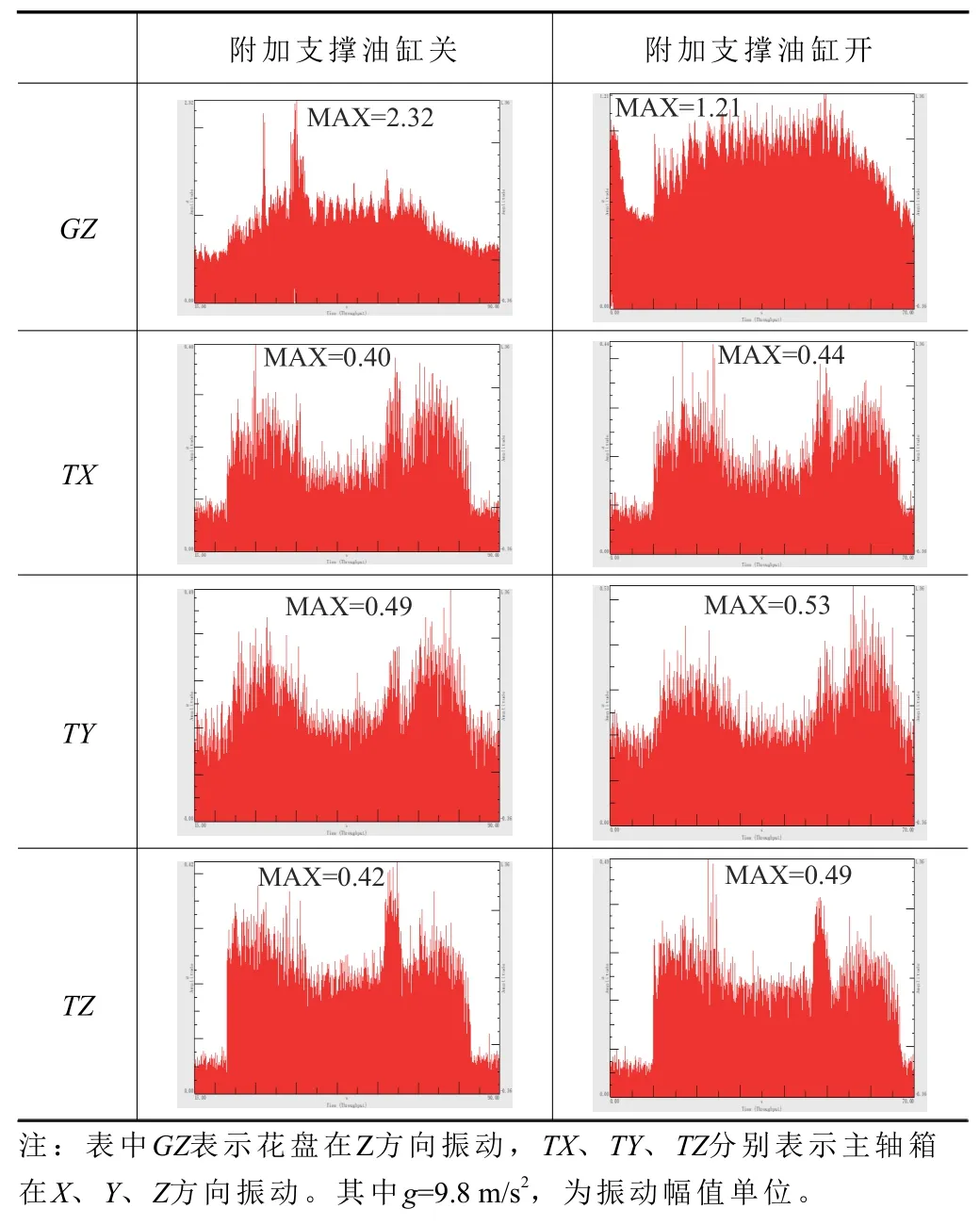

花盤裝配體是由直徑為5 m的花盤、16個牛腿,以及直徑4 m的齒圈組成。花盤裝配在3.5 m轉臺,通過3圈螺栓聯接,花盤與每個牛腿分別以螺栓聯接,牛腿與工件通過夾具夾緊,此處為分析方便,進行簡化,設置為牛腿與工件底部聯接。同樣對花盤裝配體取前六階模態,結果如圖3所示。

圖3 花盤裝配體前六階有限元模態振型云圖

對花盤裝配體的有限元分析結果如表3所示。可知在每階模態分析中,花盤裝配體發生扭轉變形的頻率居多,且扭轉變形多是對稱分布。同時花盤裝配體發生變形的位置也不盡相同,因為在每階模態分析中,花盤裝配體出現共振的位置不同。

表3 花盤裝配體模態有限元分析結果

3 模態實驗分析

圖4為機床試驗模態測試現場及設備,通過LMSTest.Lab振動測試系統采用錘擊法來獲取機床部件的固有頻率,進行模態錘擊試驗。試驗中采用單點激勵多點拾振的方法進行測試,采用一個三向傳感器,激勵點選擇在便于錘擊并且剛度較大的地方。

圖4 實際現場及設備

3.1 主軸箱實驗模態分析

基于有限元仿真分析結果與主軸箱結構特點,設置20個測試點,選擇激勵點在主軸箱與立柱結合處左下點位,得到的前六階試驗模態振型如圖5。

結合圖5與表4進行分析。與主軸箱有限元模態分析相比,可以得知試驗模態與有限元模態有一定的差異,相對誤差最大為五階模態下的測試,具體為24.8%。但總的來說,主軸箱的主要變形多集中于刀具裝夾處,在進行主軸箱結構優化與設計,需優先考慮刀具裝夾處。

表4 主軸箱固有頻率對比分析

圖5 主軸箱前六階試驗模態振型云圖

3.2 花盤裝配體實驗模態分析

對花盤結構研究及有限元結果分析。共設置24個測點,其中分別設置于花盤邊緣、牛腿中部以及工件邊緣,測得花盤裝配體試驗模態結果如圖6所示。

圖6 花盤裝配體前六階試驗模態振型云圖

結合圖6與表5進行分析。對主軸箱與花盤轉配體模態分析結果表明,主軸箱結構薄弱點主要在于刀具裝夾處,花盤主要在花盤邊緣的上下振動。為減小花盤邊緣振動問題,在機床床身上增加了一種對花盤邊緣支撐油缸結構,如圖4中附加支撐所示。

表5 花盤裝配體固有頻率對比分析

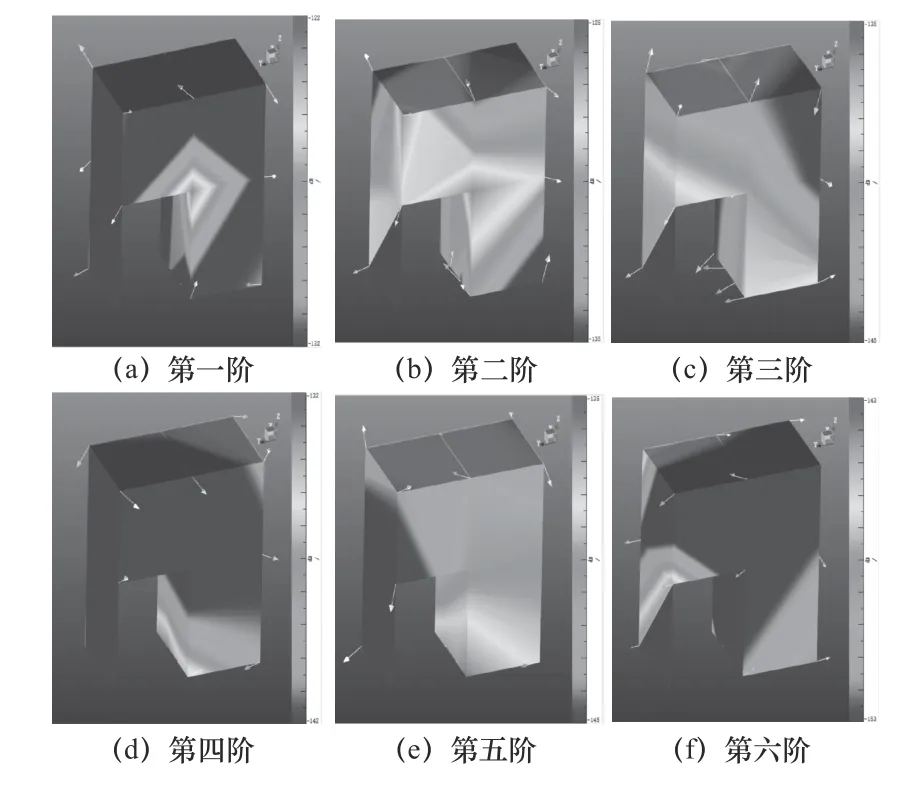

4 時域分析

基于上述分析,采用了一種對花盤附加油缸支撐結構,安裝在位于主軸箱正下方的機床床身上。為驗證附加油缸支撐結構的必要性與可靠性,分別對支撐油缸在打開與關閉狀態下進行粗加工,測量其主軸箱X、Y、Z方向與花盤Z方向的振動幅值。加工工藝參數如表6所示,時域圖如表7所示。

表6 粗加工工藝參數

對附加油缸支撐在打開與關閉的情況下進行時域分析,由表7可得,油缸開啟情況下,在粗加工過程中,花盤的附加油缸支撐結構主要對花盤Z方向的振動起作用,明顯降低了振動幅值,從最大值2.31g降低到1.21g。對主軸箱粗加工振動時域圖進行分析可知,在切入與切出時,會發生較大的振動,完全銑削過程則比較平穩。

表7 振動時域分析

5 結語

以大規格銑齒機為研究對象,針對數控銑齒直徑3.5 m規格轉臺加工4~5 m齒輪,提出一種附加花盤及對花盤支撐結構方案,對銑齒機主軸箱與花盤裝配體采用有限元模態分析及實驗驗證,并進行時域分析,得出以下結論:

(1)有限元模態與試驗模態振型基本一致,其主軸箱的結構薄弱點主要在于刀具裝夾處,花盤裝配體結構薄弱點主要在于花盤邊緣。

(2)根據模態分析結果,采用一種對花盤附加油缸支撐結構,安裝在主軸箱的正下方機床床身上,分別進行支撐油缸在開啟與關閉的情況下粗加工實驗,并進行振動時域分析。結果表明,在銑齒粗加工過程中,切入與切出段對主軸箱X、Y、Z方向的振動較大,此結構明顯降低了花盤邊緣Z方向振動,驗證了提出在轉臺上附加花盤結構方案的可行性。