工藝參數對圓鋸片動態穩定性影響研究*

李麗萍 卓麗云 王君超

(①廈門工學院機械科學與電氣工程學院,福建廈門 361021;②柔性制造裝備集成福建省高校重點實驗室(廈門工學院),福建廈門 361021)

金剛石圓鋸片具有非常明顯的薄板結構特點,鋸切加工時極易發生變形[1],影響加工時的動態穩定性。分析金剛石圓鋸片的動態穩定性,主要從加工時圓鋸片承受的應力狀態、固有頻率和臨界載荷等指標入手[2-3]。影響上述指標的工藝參數較多,例如鋸片轉速、夾緊法蘭盤直徑、鋸片厚度、鋸片直徑和鋸切深度等[4-5]。現從市場選定某一系列常用的高性價比金剛石圓鋸片,通過改變關鍵工藝參數,應用有限元分析法和極差分析法得出關鍵工藝參數對圓鋸片應力狀態、固有頻率及臨界載荷的影響程度,探究優化關鍵工藝參數來提升鋸片動態穩定性的理論依據。

1 鋸片有限元分析模型

選用目前市面上性價比較高的金剛石圓盤鋸片作為分析對象,其結構參數見表1,材料特性見表2。

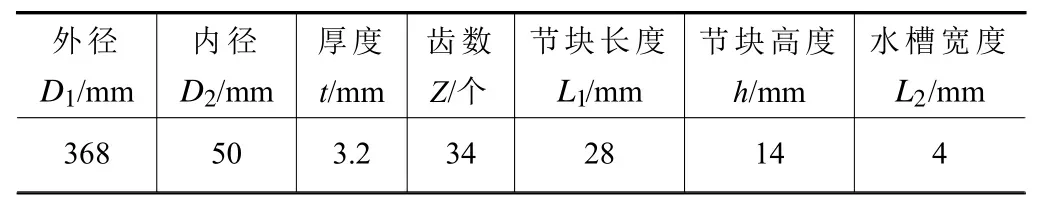

表1 金剛石圓鋸片的結構參數

表2 金剛石圓鋸片的材料特性

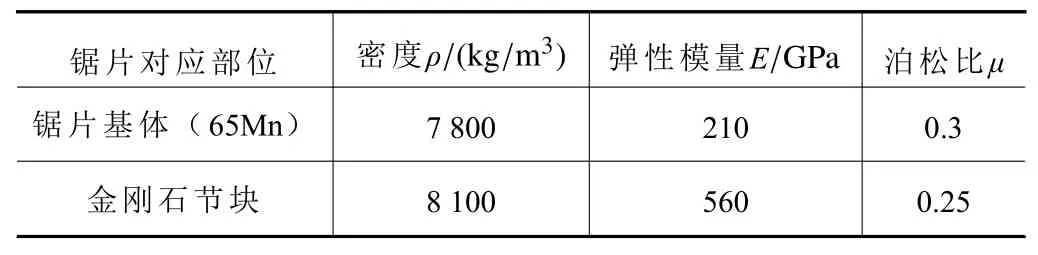

金剛石圓鋸片具有直徑遠遠大于厚度的典型特征,故選擇平面應力的分析方法最為合適。根據上述數據指派材料,按花崗巖鋸切時的切削溫度260℃進行設置[6],并使用平面網格自動劃分功能,得到網格模型如圖1所示。

圖1 鋸片有限元分析模型

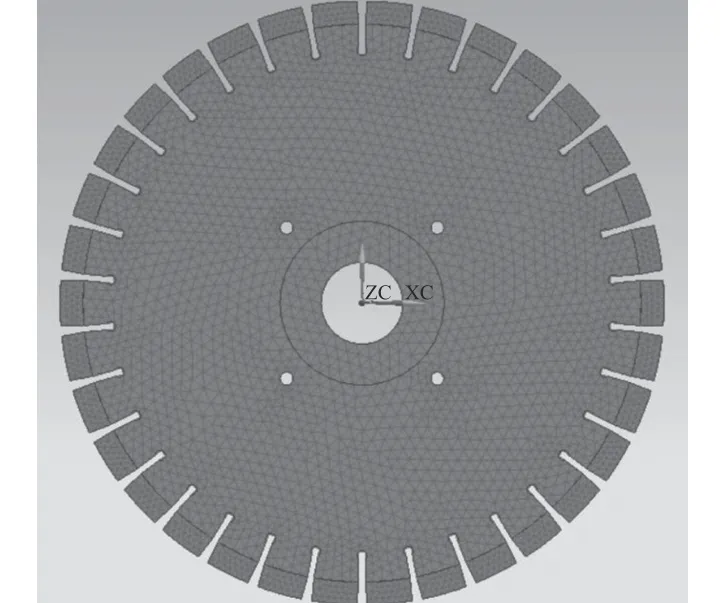

采用順切方式,假設鋸切深度為10 mm,為了確定圓鋸片切削力作用區域,在鋸片有限元模型加載載荷前,根據式(1)[7]計算得出某個瞬間作用于花崗巖的鋸齒齒數,確定這個瞬間加載切削力的鋸切區域。

其中:R為圓鋸片半徑,L為鋸齒齒距(節塊長度與水槽寬度之和),ap為鋸切深度。

將圓鋸片的相應參數代入式(1),得Z=1.9。

根據上述計算結果圓整為Z=2,即在任意瞬間相當于有2個鋸齒參與鋸切工作,其鋸切工況如圖2所示,故切削力加載區域即為圖2中鋸片與石材接觸圓弧區。

圖2 鋸切工況圖

2 工藝參數對鋸片應力影響的有限元分析

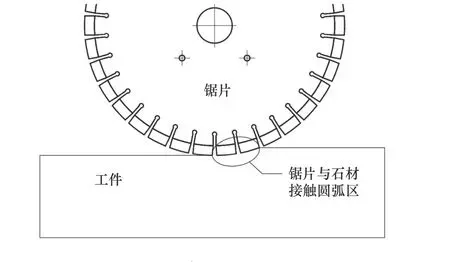

選取的這款金剛石圓鋸片在鋸切深度為10 mm的任意加工瞬間,與花崗巖材料接觸的2個鋸齒上承受的切削力分布情況經測量和計算得其徑向分力約350 N,切向分力約50 N,單個鋸齒的受力模型[8]如圖3所示。

圖3 鋸齒受力模型

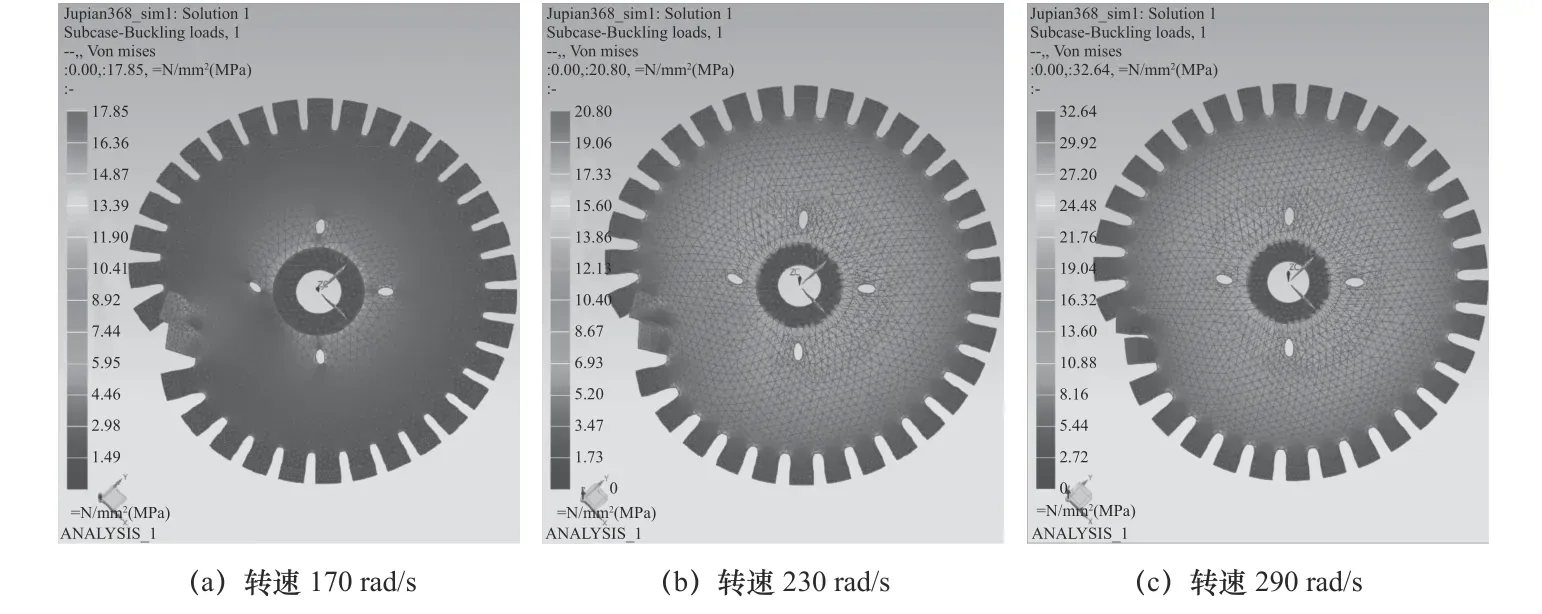

2.1 鋸片轉速對鋸片應力的影響

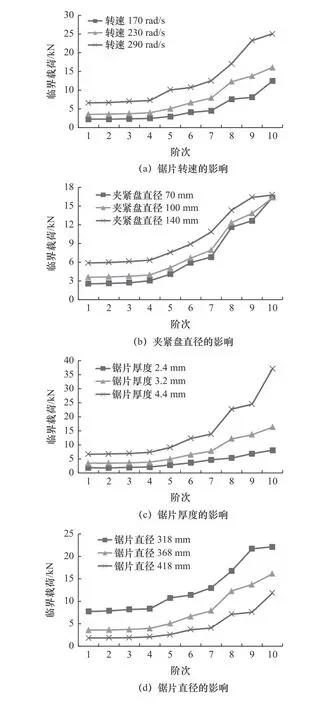

選用直徑100 mm的夾緊法蘭盤對鋸片施加完全約束作用,參考金剛石圓鋸片在鋸切花崗巖材料時的線速度范圍30~55 m/s[9],得到其角速度范圍163~299 rad/s。當圓鋸片的回轉速度分別取值170 rad/s、230 rad/s和290 rad/s時,經有限元分析得到鋸片單元節點應力在不同轉速下的數值如圖4所示(因篇幅有限,僅展示不同鋸片轉速對應的有限元分析圖片)。不同鋸片轉速對應的結果分析如圖5a所示,隨著鋸片轉速的增大,鋸片的單元節點應力迅速增大,且在高轉速區間,應力增長率更大。

圖4 鋸片不同轉速對應的單元節點應力

圖5 工藝參數對鋸片應力的影響

2.2 夾緊盤直徑對鋸片應力的影響

當圓鋸片轉速選定為230 rad/s時,夾緊盤直徑分別取值70 mm、100 mm和140 mm,經有限元分析得到鋸片的單元節點應力在不同夾緊盤直徑約束下的狀態,如圖5b所示。隨著夾緊盤直徑的增大,鋸片的單元節點應力隨之增大;但當夾緊盤的約束范圍覆蓋鋸片上的4個降噪孔時[10-12],應力值反而隨著夾緊盤直徑的增大而減小。

2.3 鋸片厚度對鋸片應力的影響

當圓鋸片轉速選定為230 rad/s且選用直徑100 mm的夾緊盤對鋸片施加完全約束作用時,改變鋸片厚度,分別對鋸片厚度為2.4 mm、3.2 mm和4.4 mm的單元節點應力狀態進行有限元分析,其單元節點應力的變化趨勢如圖5c所示。隨著鋸片厚度的增加,鋸片單元節點應力明顯減小。

2.4 鋸片直徑對鋸片應力的影響

鋸片轉速選定為230 rad/s,選用直徑100 mm的法蘭盤對鋸片施加完全約束作用,鋸片厚度為3.2 mm時,改變鋸片直徑,分別對鋸片直徑為318 mm、368 mm和418 mm的單元節點應力狀態進行有限元分析,其單元節點應力的變化趨勢如圖5d所示。在恒線速的鋸切模式中,隨著鋸片直徑的增大,鋸片單元節點應力明顯增大。

上述工藝參數對鋸片應力影響的極差分析如表3所示。綜合工藝參數的變化率和表3對應的應力極差值可知,鋸片轉速對鋸片單元節點應力的影響最大,鋸片直徑和鋸片厚度的影響次之,夾緊盤直徑的影響最小。鋸片加工穩定性與應力之間的關系是:鋸片承受的應力值越小,鋸片的加工穩定性越好。從降低單元節點應力提升鋸片加工穩定性來看,降低鋸片回轉速度、增大鋸片厚度或在恒線速切削狀態下減小鋸片直徑均能提升鋸片的動態穩定性;夾緊盤直徑則以是否覆蓋降噪孔為邊界,在降噪孔外鋸片加工穩定性隨著夾緊盤直徑增大而上升,在降噪孔內則相反。

表3 工藝參數對應力的極差分析

3 工藝參數對鋸片固有頻率影響的有限元分析

鋸片的固有頻率也是衡量鋸片加工穩定性的一個重要指標,鋸片的固有頻率增大,意味著在一定范圍內減少了固有頻率的數量,因此降低了共振發生的概率[13],從而提高鋸片工作時的穩定程度。

3.1 鋸片轉速對鋸片固有頻率的影響

取前述2.1中鋸片的3種轉速狀態,即170 rad/s、230 rad/s和290 rad/s,經有限元分析取約束模態下對應的前十階固有頻率,如圖6所示。其影響趨勢如圖7a所示,與鋸片三級轉速對應的第一階固有頻率分別是:147.2 Hz、150.2 Hz、154.1 Hz。圓鋸片各階固有頻率隨著鋸片轉速的提高略有增大,但是各階固有頻率的改變幅度不大,說明鋸片轉速對鋸片固有頻率的影響不大。

圖6 鋸片不同轉速對應的固有頻率

圖7 工藝參數對鋸片固有頻率的影響

3.2 夾緊盤直徑對鋸片固有頻率的影響

取前述2.2中3種不同直徑夾緊法蘭盤,即70 mm、100 mm和140 mm,取約束模態分析的前十階固有頻率,其影響趨勢如圖7b所示,與夾緊盤三級直徑對應的第一階固有頻率分別是:119.8 Hz、150.3 Hz、209.8 Hz。在低階狀態時,圓鋸片的固有頻率隨著夾緊盤直徑的增大而增大;但階次越高,固有頻率改變的幅度越小,到第10階時,不同夾緊盤直徑對應的固有頻率基本一致。

3.3 鋸片厚度對鋸片固有頻率的影響

取前述2.3中3種不同的鋸片厚度,即2.4 mm、3.2 mm和4.4 mm,取約束模態分析的前十階固有頻率,其影響趨勢如圖7c所示,與鋸片三級厚度對應的第一階固有頻率分別是:114.5 Hz、150.2 Hz、203.4 Hz。圓鋸片的固有頻率隨著鋸片厚度的增大迅速增大,且高階影響趨勢明顯高于低階影響趨勢。

3.4 鋸片直徑對鋸片固有頻率的影響

取前述2.4中3種不同的鋸片直徑,即318 mm、368 mm和418 mm,對應約束模態分析的前十階固有頻率,其影響趨勢如圖7d所示,與鋸片三級直徑對應的第一階固有頻率分別是:225.3 Hz、150.1 Hz、108.8 Hz。在恒線速鋸切加工模式中,圓鋸片的固有頻率隨著鋸片直徑的增大而減小,且各階變化幅度基本相同。

上述工藝參數對鋸片固有頻率影響的極差分析如表4所示。綜合分析工藝參數的變化率和表4對應的固有頻率極差值可知:鋸片厚度和鋸片直徑對鋸片固有頻率的影響最大,夾緊盤直徑的影響次之,鋸片轉速的影響最小。

表4 工藝參數對固有頻率的極差分析Hz

分析表明,在恒線速鋸切加工時,增大夾緊盤直徑、增加鋸片厚度或減小鋸片直徑,均能有效提高鋸片的固有頻率,從而提高鋸片的加工穩定性。

4 工藝參數對鋸片臨界載荷影響的有限元分析

屈曲失效是金剛石圓鋸片常見的結構失效形態,是反映加工穩定性的主要性能指標。通過改變工藝參數,利用有限元特征值屈曲分析得到圓鋸片結構失穩時對應的各階臨界載荷,用來描述工藝參數對鋸片臨界載荷的影響關系,從而得到提高鋸片加工穩定性的理論依據。

4.1 鋸片轉速對鋸片臨界載荷的影響

取前述2.1中鋸片的3種轉速狀態,即170 rad/s、230 rad/s和290 rad/s,經有限元線性屈曲分析得到前十階臨界載荷特征值,如圖8所示。其相應的臨界載荷影響趨勢如圖9a所示,鋸片各階臨界載荷隨著鋸片線速度的提高迅速增大,與鋸片三級轉速對應的第一階臨界載荷分別是2.28 kN、3.63 kN、6.63 kN。其主要原因應歸結于圓鋸片轉動過程中產生的鋸片基體應力呈現拉應力狀態,從而提高了圓鋸片的剛度,因此可知提高圓鋸片轉速是提升鋸片臨界載荷的一種較理想的方法。但隨著鋸片轉速的提高,圓鋸片外沿區域的應力越來越大,而且鋸片不穩定的區域越來越小,最終將聚集于某一個鋸齒上。因此,提高鋸片轉速時應防止這種現象的產生,從而避免因鋸齒變形引起的鋸片失穩現象。

圖8 鋸片不同轉速對應的臨界載荷特征值

4.2 夾緊盤直徑對鋸片臨界載荷的影響

取前述2.2中3種不同直徑夾緊法蘭盤,即70 mm、100 mm和140 mm,對應線性屈曲分析的前十階特征值,其相應的臨界載荷影響趨勢如圖9b所示。鋸片前十階臨界載荷隨著夾緊盤直徑的增大而增大,低階時臨界載荷增長率更大,階次越高,增長率越小,與夾緊盤三級直徑對應的第一階臨界載荷分別是2.58 kN、3.63 kN、5.89 kN。故在合理的許用范圍內,應盡量選擇直徑較大的夾緊法蘭盤,以提升鋸片的臨界載荷值。

圖9 工藝參數對鋸片臨界載荷的影響

4.3 鋸片厚度對鋸片臨界載荷的影響

取前述2.3中3種不同的鋸片厚度,即2.4 mm、3.2 mm和4.4 mm,對應線性屈曲分析的前十階特征值,其相應臨界載荷的影響趨勢如圖9c所示。鋸片各階臨界載荷隨著鋸片厚度的增大迅速增大,前六階增長速率基本相同,與鋸片三級厚度對應的第一階臨界載荷分別是2.04 kN、3.63 kN、6.85 kN。盡管增加鋸片厚度能迅速提高鋸片的臨界載荷,但是增加鋸片厚度就意味著給加工帶來的切削力和切削功率均劇烈增長,而且較大鋸縫的切削加工明顯降低了石材利用率,并將產生更多的粉塵等環境污染物。

4.4 鋸片直徑對鋸片臨界載荷的影響

取前述2.4中3種不同的鋸片直徑,即318 mm、368 mm和418 mm,對應線性屈曲分析的前十階特征值,其相應臨界載荷的影響趨勢如圖9d所示。在恒線速鋸切加工時,各階臨界載荷隨著鋸片直徑增大而減小,各階變化率較接近,與鋸片三級直徑對應的第一階臨界載荷分別是7.77 kN、3.62 kN、1.89 kN。大直徑鋸片有較高的加工效率,但其臨界載荷值較低,加工穩定性較差。

上述工藝參數對鋸片臨界載荷影響的極差分析如表5所示。綜合分析工藝參數的增長率和表5對應的臨界載荷極差值可知:鋸片厚度對鋸片臨界載荷的影響最大,鋸片直徑和鋸片轉速的影響次之,夾緊盤直徑的影響最小。分析表明:提高鋸片回轉速度、增大夾緊盤直徑、增加鋸片厚度或在恒定線速度狀態下減小鋸片直徑,均能提高鋸片臨界載荷,提升鋸片的動態穩定性。

表5 工藝參數對臨界載荷的極差分析kN

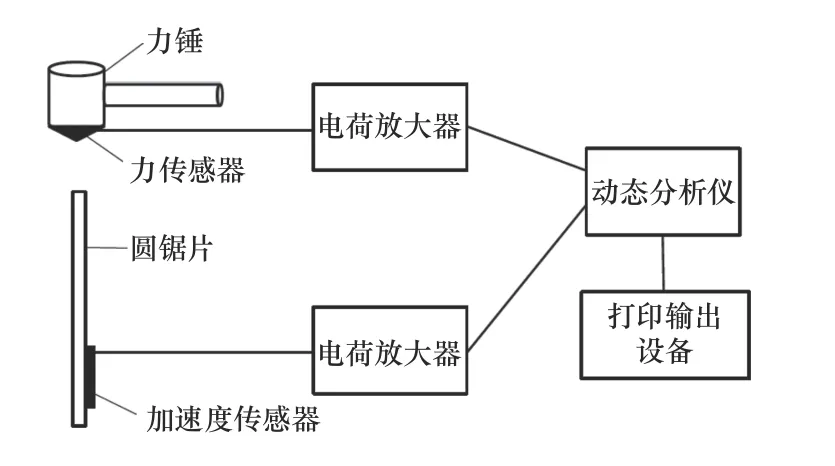

5 圓鋸片固有頻率實驗分析

本實驗采用單點激振單點拾振法[14-15]對前述2.4中3種不同直徑的金剛石圓鋸片,即直徑318 mm、368 mm和418 mm,進行固有頻率實驗測試,實驗原理如圖10所示。

圖10 測量圓鋸片固有頻率實驗

利用底端帶有力傳感器的力錘敲擊安裝加速度傳感器的金剛石圓鋸片基體,將傳感器上采集的信號經電荷放大器傳遞到動態分析儀。因單次激振易丟失部分模態信息,這里采用多次激振多次拾振取均值的方法完成實驗。實驗測得3種不同直徑的金剛石圓鋸片的前10階固有頻率如表6所示。

表6 圓鋸片固有頻率實驗值Hz

將上述實驗結果與有限元分析結果進行對比,如圖11所示。從圖11可知,相同直徑的金剛石圓鋸片經實驗測得的固有頻率與有限元分析結果高度一致,說明金剛石圓鋸片的有限元分析過程及結果符合實際情況。

圖11 各階固有頻率實驗結果與有限元分析結果對比

6 結語

(1)從鋸片轉速的改變對應力、固有頻率及臨界載荷的影響規律來看,鋸片轉速的升高能較好地提高鋸片加工穩定性,并提高加工效率;但是鋸片的應力在高速區間增長率明顯大于低速區間增長率,如本例中單元節點應力在低速段增長率為16.5%,而在高速段增長率為56.9%。因此,從保證動態穩定性來看,鋸片轉速應盡可能選擇中速到高速段區間為宜。

(2)從夾緊盤直徑的改變對應力、固有頻率及臨界載荷的影響規律來看,當夾緊盤直徑從70 mm增大到140 mm時,鋸片的應力波動不明顯,固有頻率平均增長率37.7%,臨界載荷平均增長率73.3%。因此,從提高動態穩定性來看,在許可范圍內應選擇直徑較大的夾緊法蘭盤。

(3)從鋸片厚度的改變對應力、固有頻率及臨界載荷的影響規律來看,當鋸片厚度從2.4 mm增大到4.4 mm時,鋸片的應力降低了28.5%,固有頻率平均增長率77.1%,臨界載荷平均增長率249.5%。因此,在保證石材利用率和加工效率的前提下,應選擇較厚的鋸片以提升動態穩定性。

(4)從鋸片直徑的改變在恒線速狀態下對應力、固有頻率及臨界載荷的影響規律來看,當鋸片的直徑從318 mm增加到418 mm時,鋸片的應力增加了50%,固有頻率平均降低率43.9%,臨界載荷平均降低率68.2%。因此,從提高動態穩定性來看,應盡可能選擇小直徑鋸片。

綜上,在石材的鋸切加工中,從提升動態穩定性兼顧加工效率及石材利用率的角度出發,工藝參數應選擇較高的鋸片轉速、較大的夾緊盤直徑、厚度較大及直徑較小的鋸片。