不同橋區結構MEMS爆炸換能元電爆性能研究

王 鋒,侯新鵬,彭志凌

(中北大學機電工程學院,太原 030051)

0 引言

爆炸換能元是指應用在爆炸箔起爆系統中的薄膜換能元,薄膜換能元作為微機電系統(micro electro-mechanical systems, MEMS)火工品的核心部件,采用薄膜工藝制備成型,是MEMS火工品安全性和可靠性的重要影響因素。火工品作為起爆與點火的始發元件,其性能直接影響整個武器系統的安全性和可靠性。薄膜換能元作為MEMS火工品的核心部件,一般采用金屬薄膜材料或半導體材料制作的平面電阻,作用時通過輸入電流產生熱量,并以焦耳熱的形式傳遞,最終實現與含能藥劑發生效應,完成起爆作用。

如今隨著MEMS微型化技術的不斷發展,對于薄膜換能元也提出了更高的要求,新一代薄膜換能元朝著微型化、尺度化發展,同時要求其電爆時具有較高的輸出能量以及較快的響應速度。在電爆系統中,換能元橋箔充當著十分重要的作用,它既是實現能量轉換的載體,也是換能元起爆序列傳送的樞紐。

為優化薄膜換能元性能,大量的學者對基底材料、橋箔材料與橋區結構等進行了研究,但對不同橋區結構的對比研究較少。因此,通過對不同橋區結構薄膜換能元進行仿真分析,并搭建樣機進行換能元電爆性能測試,揭示薄膜換能元電爆特性受橋區結構的影響規律。

1 薄膜換能元橋區結構仿真研究

1.1 薄膜換能元橋區結構的設計

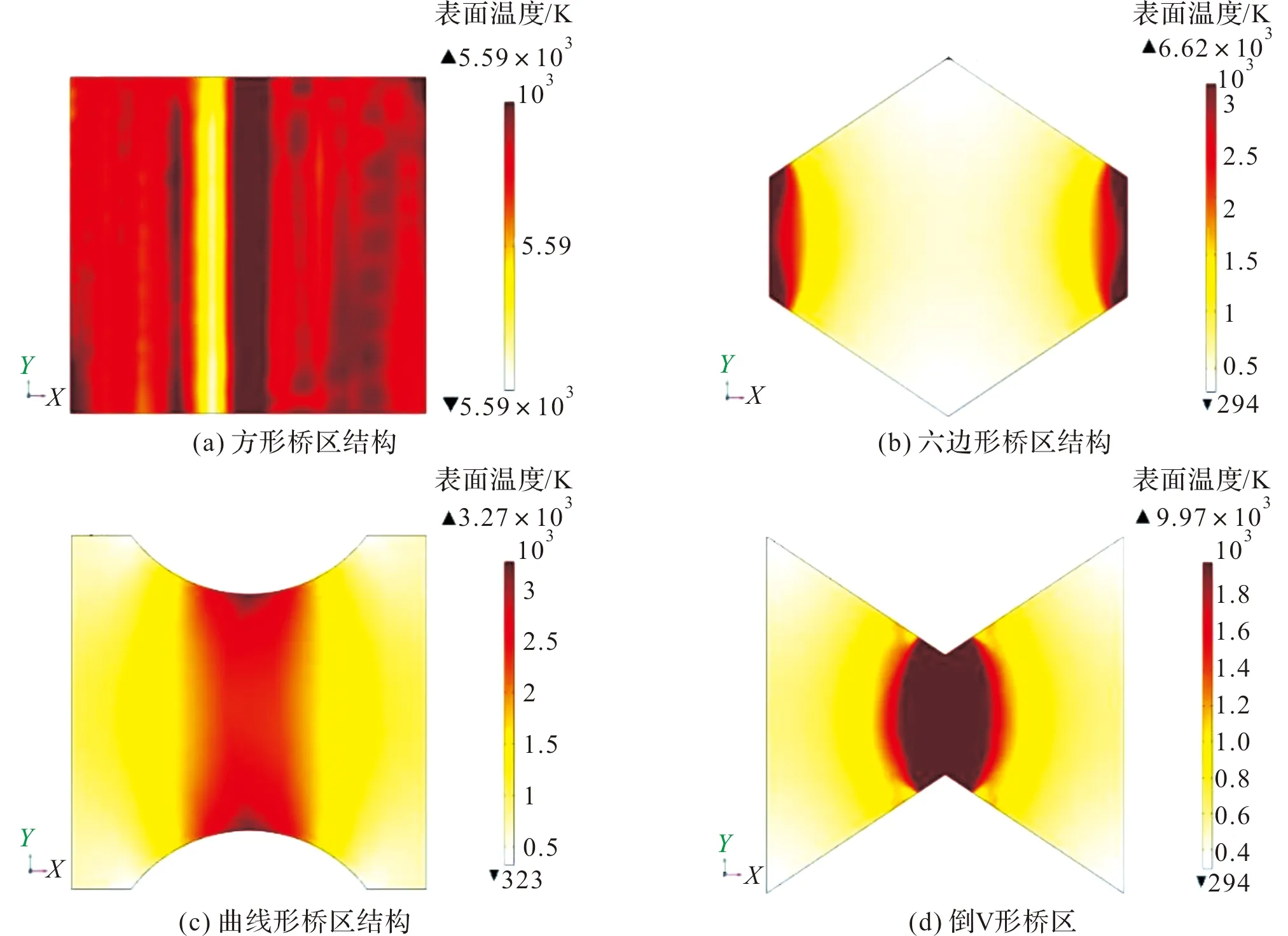

設計以方形、六邊形、曲線形以及倒V形這4種典型橋區結構,來探究不同橋區結構對薄膜換能元電爆發火性能的影響。設計的薄膜換能元以Pyrex7740玻璃作為基底材料,選用銅作為橋箔材料,橋箔整體長5 mm,寬3 mm。設計4種橋區結構如圖1所示,橋區結構位于橋箔中心區域,橋區兩側為橋翼,以方形橋區結構(邊長0.3 mm)作為整體結構的基礎橋形,進而在基礎橋形進行不同結構的變換。基礎橋區的中心寬度距離保持不變,將橋區兩邊長度縮短至0.1 mm,得到六邊形橋區結構;基礎橋區兩側距離保持不變,將橋區上下中心的長度縮短至0.2 mm,做圓弧半徑為0.125 mm的弧,得到曲線形橋區結構;基礎橋區兩邊長度保持不變,將橋區中心的距離縮短至0.1 mm,得到倒V形橋區結構。

圖1 橋區結構(單位:mm)

1.2 橋區結構電熱仿真

薄膜換能元起爆機理過程包含了橋區由固態經過液態、液態經過氣態、最后氣態向等離子態轉化的復雜物理形態變化,其中換能元橋箔橋區是其發火部位,影響整體的發火特性。由于橋區部位占比整個橋箔尺寸非常小,為了更好的探究不同橋區結構換能元發火的差異性,去除橋區結構兩側的橋翼,在COMSOL軟件進行電爆過程初期階段固體狀態下的焦耳熱仿真,細致觀察不同橋區結構通電后的熱量分布以及橋區最高溫度,分析不同橋區結構對薄膜換能元電爆性能的影響。

對于在極短電爆時間內發生相變的橋箔,不考慮橋箔表面發生的趨膚效應,忽略不穩定因素,壓力環境設定為常壓,考慮與周邊空氣的散熱作用,取熱通量對流換熱系數為5 W/(m·K),使用瞬態求解器進行計算。設定仿真初始溫度為300 K,在橋箔一端施加接地約束,橋箔另一端施加800 V的交流電進行簡化計算,橋箔材料Cu與基底材料Pyrex7740玻璃的參數如表1所示,仿真結果如圖2所示。

表1 兩種材料的物理參數

圖2 橋區電熱仿真結果(t=0.05 μs)

根據仿真結果可得,方形橋區結構流固熱交換位置發生在橋區中心,由于方形橋區結構未作局部處理且橋區結構簡單,通電時熱量發生疊加導致橋區中心溫度最高,熱量聚集在橋區中心向四周擴散,故中心位置最先發生流固熱交換,同時整個橋區熱量分布均勻。六邊形橋區結構通電后流固熱交換部位發生在橋區兩側,不在橋區中心。曲線形橋區結構流固熱交換部位既不發生在橋區中心,也不發生在橋區兩側,而在橋區曲線圓弧處,分析是由于該橋形結構特點造成的,曲線形橋區結構通電后先在橋區中心上下兩側發生流固熱交換,隨著通電時間的增加,熱量累積從而導致橋區圓弧處溫度最高。倒V形橋區結構在橋區中心拐角處發生熱量聚集,因為橋區中心距離最窄,通電過程中經過橋區結構拐角處的電流密度最大,在該部位產生的熱量最多且熱量集中,最容易發生斷橋。

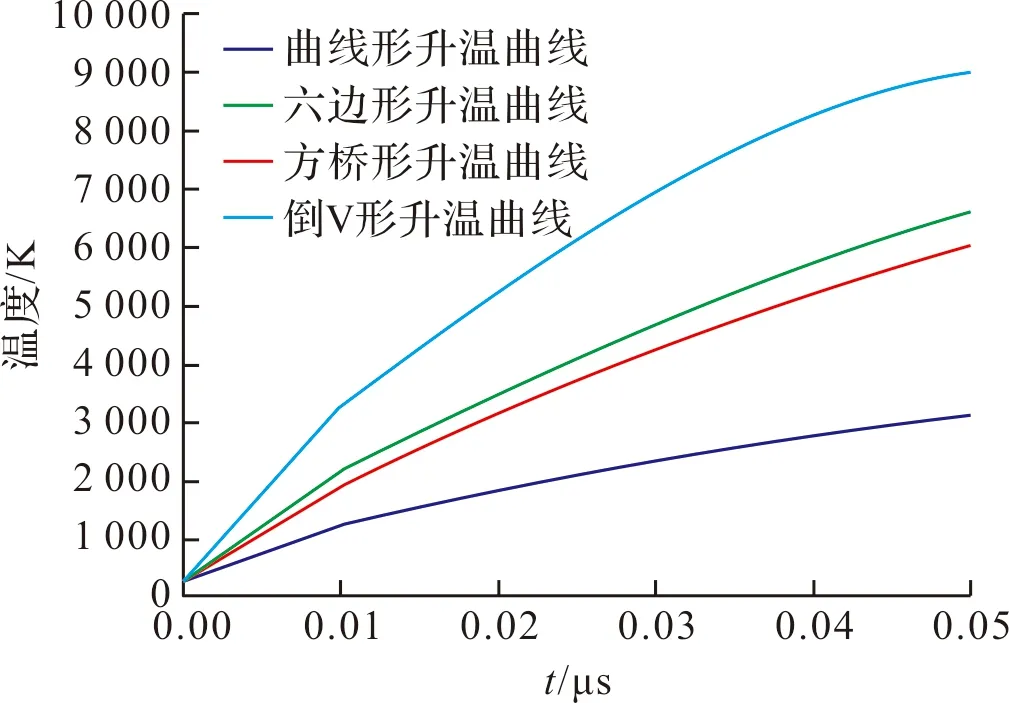

六邊形橋區結構與倒V形橋區結構通電時的熱量明顯高于方形橋區結構與曲線形橋區結構,倒V形結構橋區中心距離最短,中心拐角位置產生的熱量最多并且集中,故與方形橋區結構相比,倒V形橋區結構電爆響應時間短,升溫速率快,電爆前期階段產生的熱量多。仿真過程中4種橋區結構升溫曲線如圖3所示。

圖3 不同橋區結構升溫曲線

通過仿真結果以及升溫曲線分析,在4種橋區結構中,倒V形橋區結構的電爆發火性能最好,爆發時輸出能量高,響應速度快;方形橋區結構電爆性能穩定,電爆前期階段產生的熱量分布均勻,響應速度較慢;六邊形橋區結構升溫從兩側拐角開始,向四周擴散到整個橋區,其電爆前期階段產生的最高溫度大于方形橋區最高溫度,升溫速率也快于方形橋區升溫速率,故六邊形橋區結構電爆發火性能比方形橋區結構好;曲線形橋區結構在圓弧處發生熱量聚集,通電后生成能量較低,電爆性能最差。

2 電爆試驗測試

2.1 橋區結構試驗測試系統

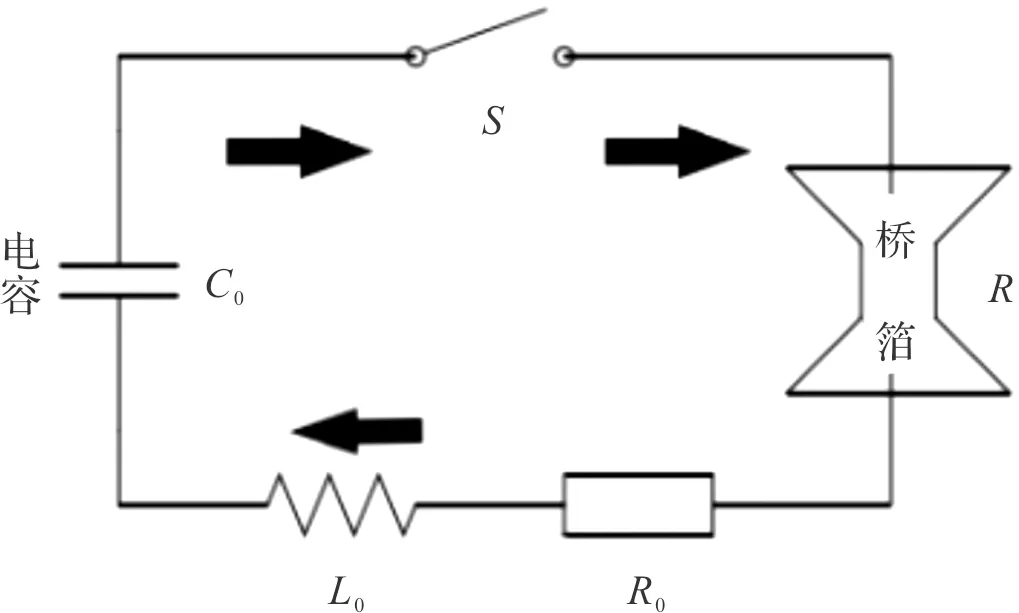

電爆試驗系統由高壓電容、控制芯片、高壓觸發開關、脈沖功率源以及高壓探頭示波器等組成,薄膜換能元電爆測試系統如圖4所示。

圖4 電爆測試系統

理想狀態下的電爆試驗系統整個回路中除了薄膜換能元這一負載,電路中再無其它電阻以及電感,高壓電容提供的脈沖能量全部作用于薄膜換能元上,使電爆系統平穩運行。但在實際系統中,脈沖功率源、高壓電容等都存在一定的電阻和電感。所以,當高壓電容將充電儲存的能量對薄膜換能元負載進行放電時,可以把整個電路等效簡化成一個RLC串聯電路,如圖5所示。此測試系統采用12 VDC輸入、對高壓電容的充電電壓范圍500~2 500 V、回路等效電阻183 μF、等效電感230 nH,測試系統滿足薄膜換能元電爆性能設計要求。

圖5 電爆等效回路

2.2 試驗結果

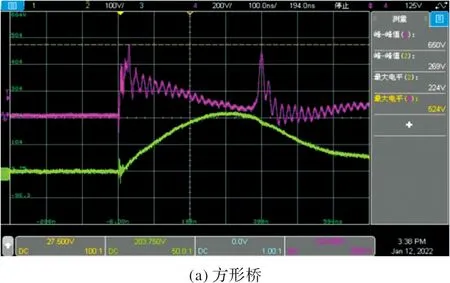

將4種典型橋區結構換能元分別接入測試系統進行電爆試驗,設定充電電壓為1 000 V,試驗結果如圖6所示。

圖6 橋區結構試驗結果

由試驗結果可知:電爆系統運行時,高壓電容瞬間釋放能量輸出到換能元橋箔,進入電爆過程初期階段,隨著溫度上升,橋箔兩端的電阻不斷增加,兩端電壓也不斷增加,電流也開始逐漸增加;當橋箔進入汽化階段,電阻急劇增大,電壓也急劇增大,定義電壓最大時刻為爆炸時刻,因此電壓曲線有十分明顯的突起,此時電流曲線會出現短暫的凹陷,隨著氣體電離產生等離子體,等離子體具有導電性,故電壓又逐漸下降。電流曲線由于等離子體的產生從凹坑處數值上升恢復正常,隨著電爆結束逐漸下降為零。

電壓曲線零納秒出現峰值與電爆機理不相符,分析原因是由于測試系統放電前期,回路系統振蕩波動,過幾納秒之后曲線趨于穩定,平整無毛刺。根據試驗結果曲線數據,選取換能元充電電壓、爆發電壓、爆發電流、爆發時刻等參數進行研究,其不同結構換能元電爆炸參數如表2所示。

表2 不同橋區結構電爆性能參數

由表2可知,倒V形橋區結構電爆過程中的爆發電壓、電流最大,同時爆發響應時間最短,其電爆性能最好。曲線形橋區結構電爆過程中的爆發電壓、電流最小,爆發響應時間也最長,其電爆性能最差。方形橋區結構爆發電壓與六邊形橋區結構爆發電壓相差不大,由于方形橋區結構簡單,通電時熱量發生疊加向四周擴散,電爆過程中整個橋區熱量分布均勻,故方形橋區結構的爆發電流小于六邊形橋區結構,爆發響應時間比六邊形橋區結構滯后。六邊形橋區結構電爆性能好于方形結構,二者性能差距不大,與電熱仿真結果一致。

定義曲線圖電壓峰值為換能元爆炸時刻,當爆炸時間與電流曲線峰值時間差值Δ越小,說明換能元電爆過程中的能量損耗越小,能量利用率越高。故這4種橋區結構中,倒V形橋區結構電爆時能量利用率最高,六邊形橋區結構能量利用率比方形橋區橋結構高一些,曲線形橋區結構的能量利用率最低。

3 結論

對于微結構薄膜換能元來說,其橋區尺寸在微米量級,其結構對薄膜換能元電爆性能有重大影響。貼合實際設計4種典型橋區結構,來探究橋區結構對薄膜換能元電爆性能的影響。經過仿真與試驗結果表明:

1)不同橋區結構最先發生流固熱交換的位置不同,即橋區熱量集中的位置不同,其中方形橋區結構熱量集中在橋區中心,六邊形橋區結構熱量集中在橋區兩側,曲線形橋區結構熱量集中在橋區曲線圓弧處,倒V形橋區結構熱量集中在橋區中心拐角處。

2)不同橋區結構對薄膜換能元的電爆性能具有顯著影響,倒V形橋區結構爆發響應時間最短,電爆性能最好;曲線形橋區結構爆發響應時間最長,電爆性能最差;方形橋區結構爆發響應時間比六邊形橋區結構滯后,六邊形橋區結構電爆性能優于方形橋區結構。