大長徑比固體火箭發動機渦聲耦合特性數值分析

孫 娜,婁永春,李莎莎,孫福合,劉曉麗,王昌茂,王偉良

(上海航天動力技術研究所,上海 201109)

0 引言

固體火箭發動機聲不穩定燃燒是其燃燒流動過程與腔體聲學過程相互影響、耦合作用的結果。大長徑比發動機工作過程中,常易出現此類問題。針對不同需求,大長徑比發動機時常出現后向臺階造成的轉角渦脫落以及推進劑表面渦脫落現象,而由于過長的腔體空間,使得各類旋渦不斷的產生匯聚,并撞擊在發動機后部的收斂段,當旋渦脫落的周期性頻率與發動機聲腔頻率接近時,將出現渦聲耦合現象,而在發動機燃燒室這樣一個自持振蕩系統中,這樣的擾動和耦合將極可能激發聲不穩定燃燒,從而導致發動機壓力/推力大幅振蕩甚至爆炸。

國內外專家學者對此類問題開展了大量研究。Flandro等提出了發動機內渦脫落現象可能是其燃燒不穩定的一個重要源頭,旋渦脫落頻率與燃燒室內的聲頻接近時,將會產生較大的壓力波動。Anthoine等用CPS模擬了流動和聲學耦合現象,研究了空腔的存在會導致更嚴重的壓力振蕩。劉佩進等專家學者針對不同類型的發動機開展了由渦聲耦合導致的發動機不穩定燃燒數值分析和試驗研究,積累了大量經驗。

近期在某型大長徑比單室雙推固體火箭發動機的研制試驗中,出現了明顯的壓力/推力振蕩現象,為研究其原因并提出改進方案消除壓力/推力振蕩現象,對其進行渦-聲特征場數值模擬,通過改變裝藥形面調整渦-聲頻率,有效消除由渦聲耦合導致的壓力/推力振蕩問題。

1 地面試驗結果及分析

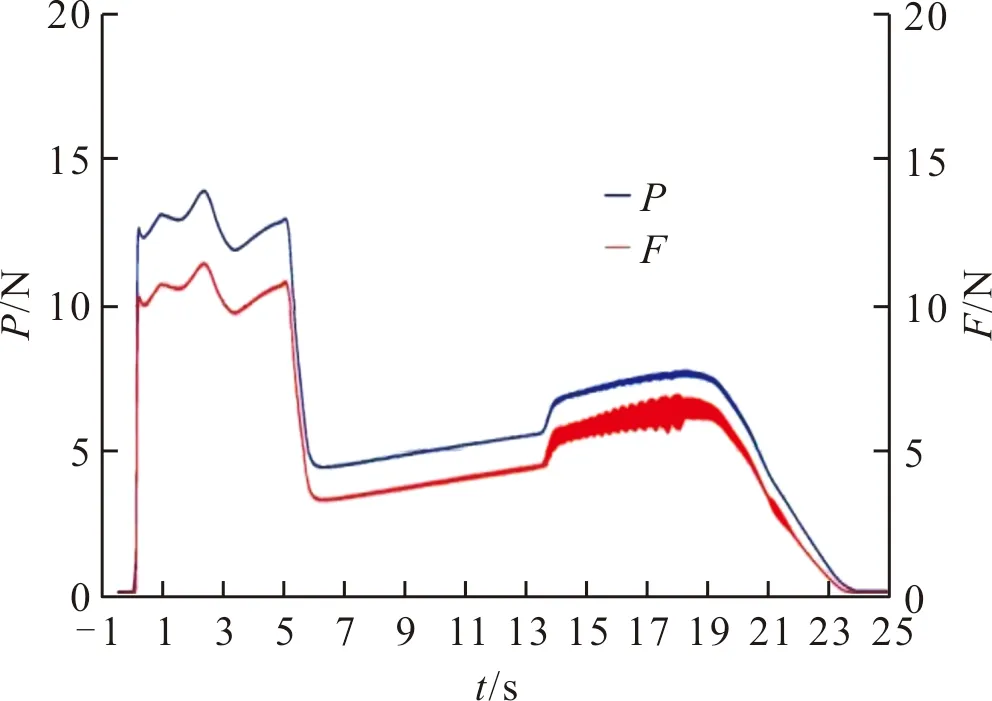

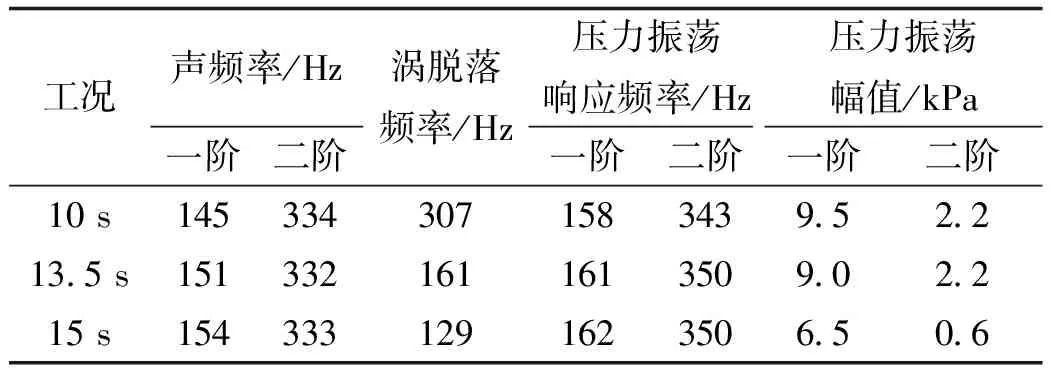

某型大長徑比單室雙推固體火箭發動機地面靜止試驗時發生了嚴重的壓力/推力振蕩現象,如圖1所示。Ⅰ級工作狀態正常,而Ⅱ級工作后半段即從13.5 s左右開始,壓力/推力出現了明顯的振蕩,并逐漸放大,直至拖尾段振蕩方得到抑制,同時壓力/推力出現明顯的漂移。試驗錄像顯示,其在發動機工作13.5 s左右尾焰開始出現明顯的跳動,發動機發生劇烈的振動,發動機整體工作呈現明顯異常。

圖1 發動機壓力/推力-時間曲線

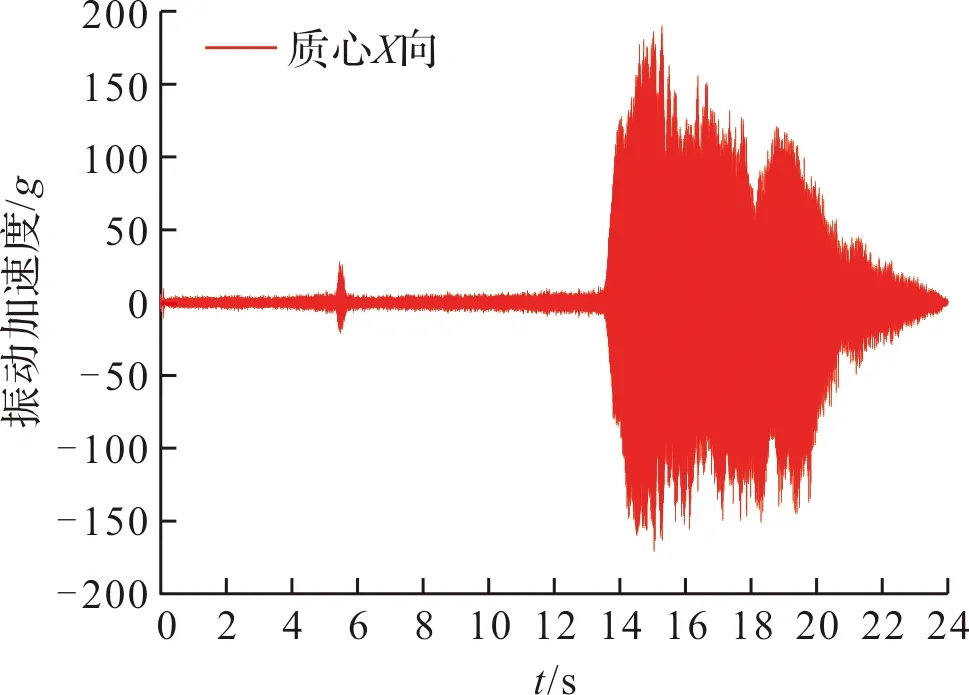

圖2為發動機質心振動測量數據圖,發動機質心處也從同一時間開始出現明顯的大幅振動。對發動機試驗壓力測試數據進行FFT分析可知,其壓力振蕩主頻為150~160 Hz及其倍頻,且一階、二階振幅較為顯著,三階及以上的高階振幅則較為微弱。

圖2 發動機質心振動測量數據

2 數值分析及試驗驗證

2.1 計算模型及方法

為研究該型發動機壓力/推力振蕩產生原因,對其產生振蕩工作時間中的特征場進行大渦模擬及聲腔頻率數值計算。

大長徑比單室雙推固體火箭發動機的長徑比為10,Ⅱ級采用內孔式裝藥,在Ⅱ級發生振蕩時段中,其燃燒室內腔中存在明顯的后向臺階,將引起流動分離,從而產生明顯的轉角渦脫落,由于此發動機長徑比較大,在Ⅱ級裝藥表面將出現表面渦脫落。采用大渦模擬方法對不同時刻的燃燒室內渦脫落特征流場進行數值模擬,計算模型示意圖如圖3所示,在發動機頭部設置壓力監測點,監控壓力變化。提取發動機空腔進行聲腔模態數值分析,計算模型示意圖如圖4所示。燃燒室溫度為3 500 K,出口邊界采用壓力出口,為1個標準大氣壓。

圖3 渦脫落計算模型示意圖

圖4 聲腔模態計算模型示意圖

2.2 原方案計算結果及分析

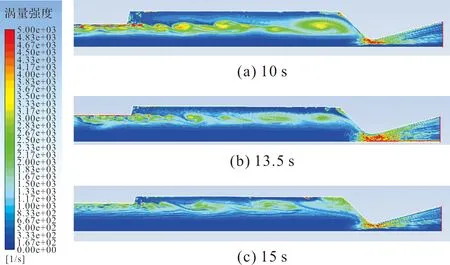

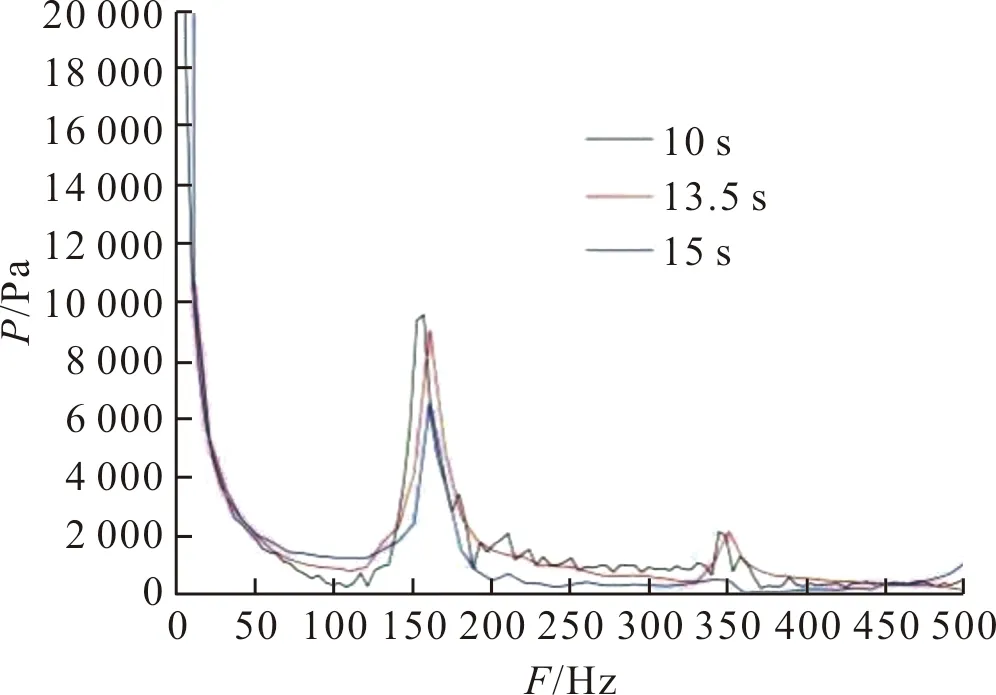

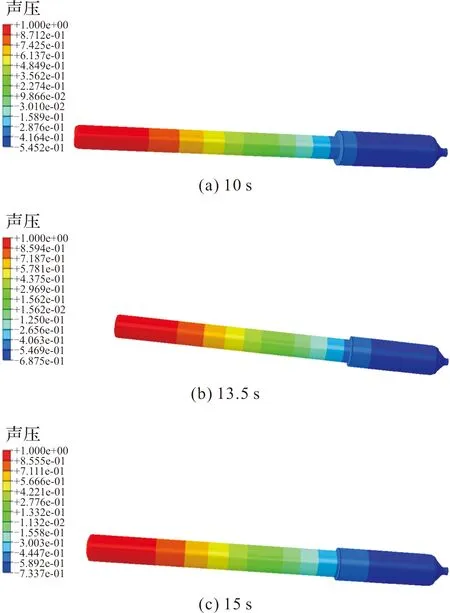

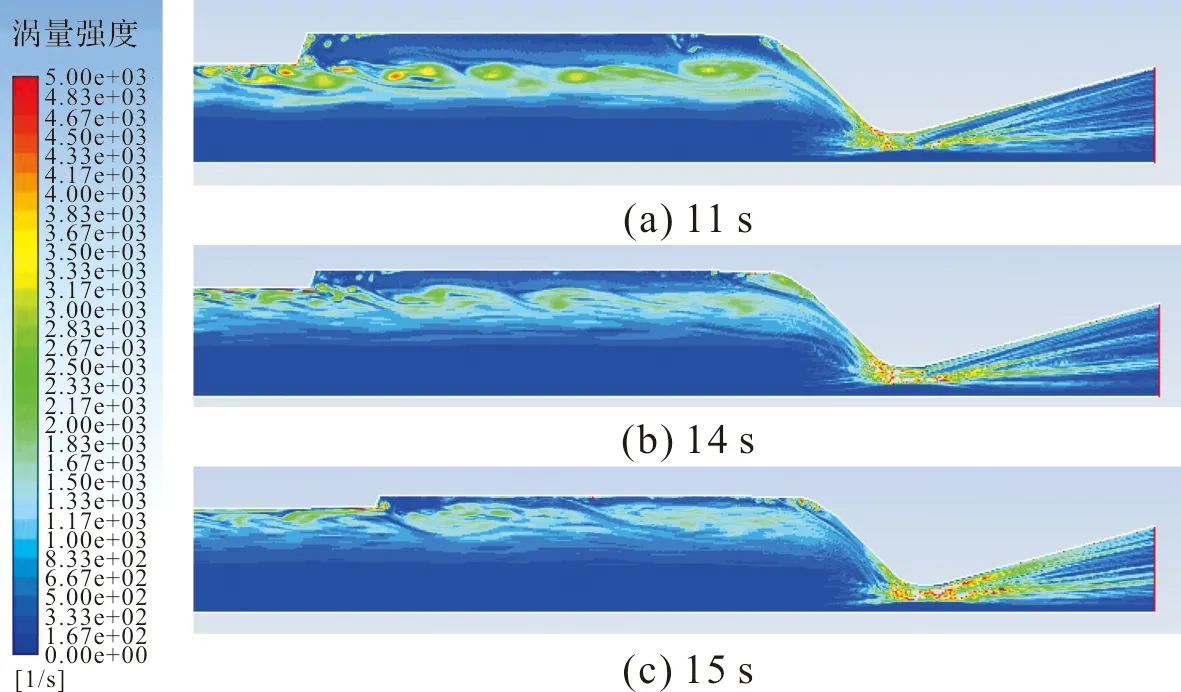

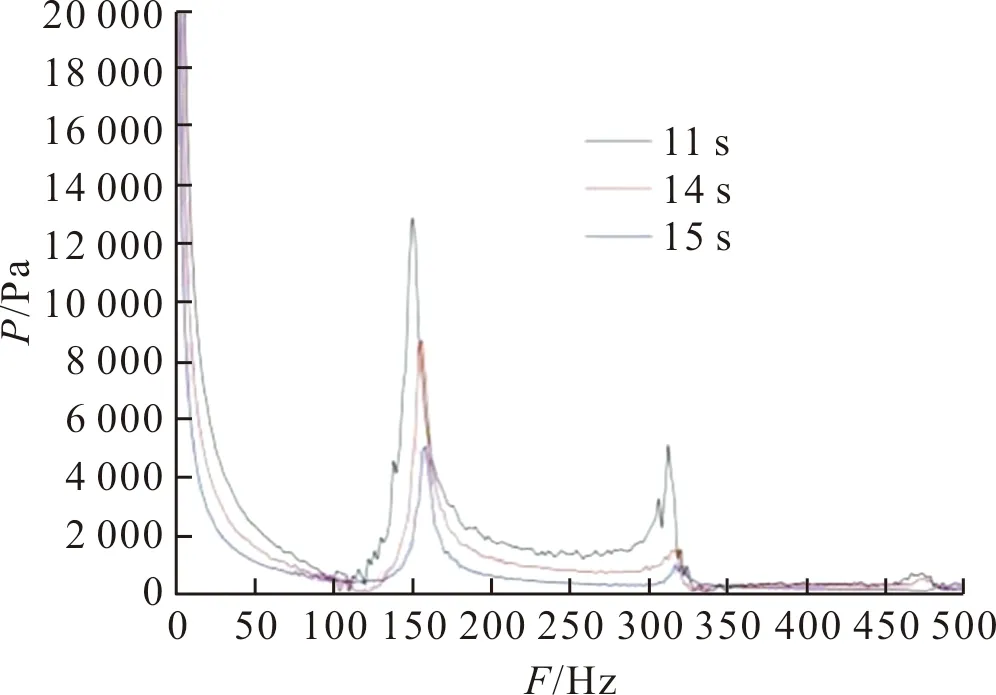

采用FLUENT大渦模擬方法及ABAQUS聲腔模態仿真方法,對發動機Ⅱ級工作正常階段、開始發生振蕩階段及振蕩發展階段,即取10 s、13.5 s、15 s,三個不同時段的渦脫落特征流場進行數值模擬,其流場分布特征如圖5所示。壓力振蕩響應頻率FFT分析如圖6所示,一階軸向聲腔聲振頻率如圖7所示。

圖5 不同時刻渦量圖

圖6 壓力FFT分析圖

由圖5可以看出,在藥柱表面以及藥柱形成的后向臺階轉角處出現了顯著的渦團,渦團相互追趕融合,在后向臺階后方的燃燒室空腔中形成具有周期性變化的渦脫落特征流場,渦團隨著時間的推移不斷向噴管方向運動,碰撞在噴管收斂段,與聲場不斷進行能量交換,破碎后的旋渦一部分經由噴管流出,另一部分回流至燃燒室空腔。由渦量圖顯示,渦脫落頻率和強度隨時間推移而不斷降低。圖6顯示發動機頭部監測點壓力振蕩主頻隨工作時間的推移小幅增加,其僅存在一階和二階主頻,為對比渦聲特征情況,計算提取一階和二階軸向聲頻,如圖7所示,一階聲頻變化不明顯,詳細計算結果如表1所示。

圖7 不同時刻聲腔一階軸向頻率

表1 頻率及幅值計算結果 Hz/kPa)

由表1可知,Ⅱ級工作過程中,聲腔頻率變化范圍較為有限,隨著工作時間的推移,一階聲頻率小幅增加,其頻率與試驗測得的壓力振蕩頻率十分接近,可知此發動機發生了聲不穩定燃燒。渦脫落頻率則變化較為劇烈,其隨著工作時間推移而顯著降低,可以看出在13.5 s時刻,渦脫落頻率接近最容易被激發的低階(一階)聲頻率附近,激發渦聲耦合,由試驗可知發動機從此時開始出現明顯的壓力/推力振蕩現象,證明導致此振蕩現象的主要原因可能是渦脫落頻率與聲頻率接近后造成的渦聲耦合問題。由計算結果可知,在渦脫落特征流場影響下,幅值最大的壓力振蕩響應一階主頻在150~160 Hz左右,與發動機試驗中壓力振蕩頻率相吻合,進一步證明渦聲耦合是導致此次聲不穩定燃燒的關鍵因素。此外,試驗中壓力振蕩幅值較仿真計算中的壓力振蕩幅值大10倍以上,因此可知渦聲耦合激發的壓力/推力振蕩在發動機中被不斷放大,從而導致顯著的壓力/推力振蕩現象。采用此種渦聲耦合數值判斷方法,改進發動機裝藥設計,使得渦脫落頻率遠離聲頻率,消除渦聲耦合激發條件,并進行發動機熱試試驗校驗。

2.3 改進方案計算結果及分析

由于研制需要在滿足指標的基礎上,進行盡可能小的改動以達到抑制壓力/推力振蕩目的,因此,在不改變其他發動機硬件結構的基礎上,對其裝藥進行優化改進,從而調整開渦聲頻率。聲頻率變化范圍有限,因此選擇比較容易調整的渦脫落頻率作為調整對象。為調整渦脫落頻率,將后向臺階后方旋渦輸運距離減小,即縮短Ⅰ級裝藥長度,使得渦脫落頻率得以提高,并在發動機工作中始終遠離聲頻率。由于Ⅰ級裝藥縮短將導致發動機總能量的減少,為滿足總體指標,小幅提高裝藥燃速,以達到既滿足工作時間及推力的要求,又有效提高渦脫落頻率,消除渦聲耦合導致的壓力/推力振蕩的目的。

1)原方案改進的方案1,將Ⅰ級裝藥長度縮短200 mm。根據渦脫落頻率隨工作時間不斷降低,而聲頻率及壓力振蕩響應頻率變化范圍有限的規律,僅對15 s時渦聲頻率進行數值計算,以初步預判改進方案1的效果,若15 s時其渦脫落頻率并未明顯高于聲頻率,則后續發動機工作時間內仍可能遇到渦脫落頻率降低至聲頻率附近的可能,從而存在誘發壓力/推力振蕩現象的風險。其頻率及幅值計算結果如表2所示。

表2 頻率及幅值計算結果 (Hz/kPa)

從表2的具體數值可以看出,此改進方案對渦脫落頻率有一定的提升作用,相較原方案的129 Hz提升了17.8%,但15 s時渦聲頻率仍較為接近,且渦脫落頻率較低,即在15 s前便已出現渦聲頻率耦合現象,證明此改進方案效果不佳。

2)原方案改進的方案2,將Ⅰ級裝藥長度縮短400 mm。進行渦聲數值計算,計算結果顯示,15 s時其周期性渦脫落現象已消失,且渦的強度已明顯下降,為進一步細致研究,需對此改進方案15 s前的其他時刻進行數值計算。由于藥型及燃速均進行了調整,相應的發動機工作時間已發生變化,為比較相近形面的渦脫落特征流場及聲腔頻率,將改進方案2工作時間11 s即后向臺階形面與原方案13.5 s相近的時刻作為計算對象,同時計算臨近15 s時刻即14 s時刻的渦脫落流場及聲腔頻率,以作對比研究,其渦脫落特征流場的渦量圖如圖8所示,壓力振蕩響應頻率如圖9所示,具體數據如表3所示。

圖8 不同時刻渦量圖

圖9 壓力FFT分析圖

表3 頻率及幅值計算結果(Hz/kPa)

由圖8、圖9和表3可以看出,渦脫落特征流場和聲頻率的整體變化趨勢與原方案一致。與原方案相比,方案2的聲頻有所提升,但提升幅度有限僅為5%左右,而渦脫落頻率則明顯提高,由于燃速調整導致方案2的壓力振蕩振幅有所提高,但幅值仍不足燃燒室壓力的1‰,在允許范圍內。后向臺階形面較相似的兩個時刻即原方案的13.5 s和改進方案2的11 s,其渦脫落頻率從161 Hz提升到272 Hz,頻率提高了68.9%,遠離一、二階聲頻頻率。14 s時渦脫落頻率為207 Hz,仍遠離一、二階聲頻頻率,15 s開始流場中周期性渦脫落現象消失,即不再具備渦聲耦合的必要條件。計算結果顯示,方案2能夠達到消除渦聲耦合的目的,能夠抑制由渦聲耦合誘發的壓力/推力振蕩現象。

2.4 改進方案試驗結果及分析

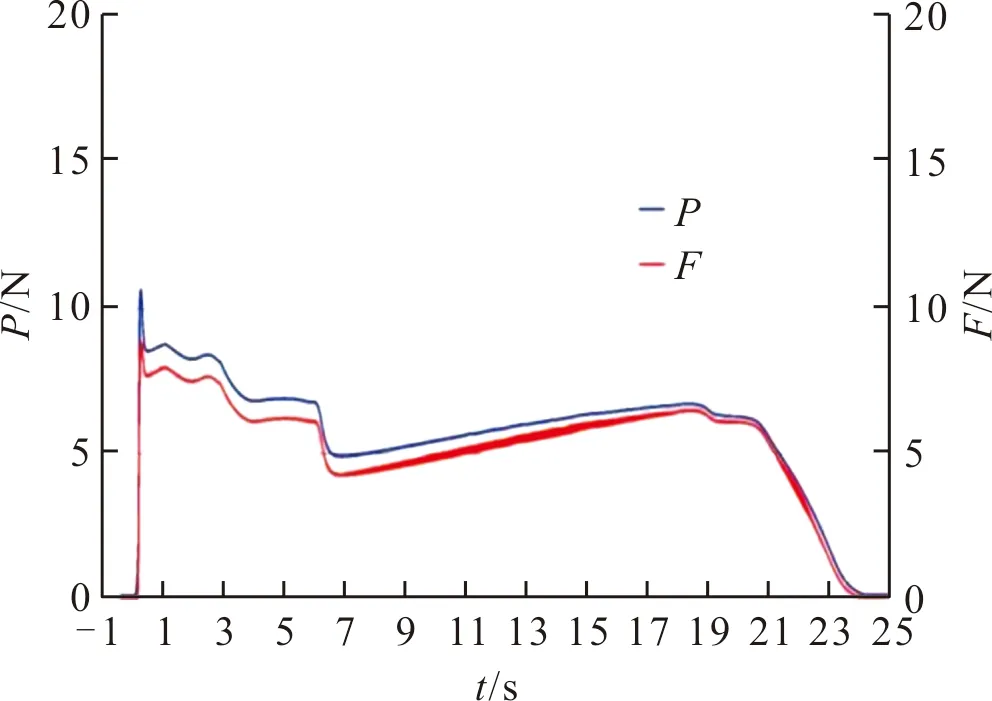

采用方案2的設計參數進行發動機制造及試驗,地面點火試驗測試數據如圖10所示。

由圖10可得,方案2發動機工作正常,且滿足總體指標。證明通過調整渦脫落頻率與聲腔頻率,可以有效抑制此類發動機壓力/推力振蕩問題。同時證明之前提出的分析方法,能夠準確的判斷此類型發動機是否存在渦聲耦合的風險,并可應用此方法進行抑制發動機壓力/推力振蕩設計方案改進。

圖10 發動機壓力/推力-時間曲線

3 結論

對某型大長徑比發動機進行渦聲數值計算,得出以下結論:

1)渦聲耦合問題是導致此發動機出現壓力/推力振蕩的主要原因。

2)通過大渦模擬及聲腔頻率數值計算的方法,能夠準確的預判由于渦聲耦合導致發動機壓力/推力振蕩的風險。

3)縮短后向臺階旋渦輸運距離,小幅增加推進劑燃速,能夠有效提高渦脫落頻率,使其遠離聲頻率,消除誘發渦聲耦合的必要條件,從而達到抑制壓力/推力振蕩的目的。