核心機壓氣機進口可調靜子葉片角度控制規律

王赫,楊純輝,韓文俊,王晨

(1.中國航發沈陽發動機研究所,沈陽 110015;2.空軍裝備部駐沈陽地區第二軍事代表室,沈陽 110043)

0 引言

核心機試驗涉及不同的進氣狀態,從常溫常壓狀態到加溫加壓狀態,試驗工作包線遠寬于配裝發動機時的使用包線。并且在核心機試驗過程中進氣溫度和壓力需要根據試驗任務的變化頻繁調節,導致核心機處于大量的過渡態工作過程,增加了喘振、超溫等風險。因此,為保證在核心機試驗過程中不發生喘振、超溫等故障,制定適用于核心機的穩態以及過渡態的壓氣機進口可調靜子葉片角度()規律尤為重要。

國外一直在開展對于控制規律的研究。50多年前,Sellers和Szeliga等在發動機型號研制前,針對核心機本身的控制規律就已經做了大量的研制工作,為后續型號研制打下基礎;lebman等也開展了壓氣機靜子角度對發動機/核心機性能的影響研究。后來國外對于的控制方式做了進一步研究。俄羅斯的AЛ-31Φ發動機在全包線范圍內都以-的方式進行控制;美國為更好地發揮CFM56發動機壓氣機的性能,以換算到壓氣機進口25截面高壓壓氣機換算轉速對進行控制。中國也逐漸意識到發動機/核心機控制規律研究的重要性。隋巖峰等研究了一種基于數據加權的計算方法,應用換算參數進行動態變換反映發動機的穩態/過渡態,有效地進行控制;黃愛華基于渦扇發動機試車數據,研究了壓氣機進口可調靜子葉片角度在低轉速和高轉速時的控制規律以及對壓氣機的影響;韓文俊等基于發動機實時模型研究了改變對發動機過渡態的影響,并以此設計了加速過程控制方法;歐陽輝等以某型發動機為例,對處于中間及以上狀態按高壓壓氣機換算轉速控制,對其余狀態(包括瞬態工作過程)按高壓壓氣機換算轉速和換算到壓氣機進口25截面高壓壓氣機換算轉速中的偏關值控制。

本文以核心機試驗需求為牽引,考慮試驗過程中進氣溫度和壓力調節給核心機帶來大量的過渡態工作過程,以保證試驗中核心機氣動穩定性為目標,研究并設計核心機控制規律。

1 α2穩態控制規律

在整機穩態時,按高壓壓氣機換算轉速和換算到25截面高壓壓氣機換算轉速擇優控制。并且規律按發動機進口溫度進行分段控制。這是為了使發動機在較高進氣溫度和大馬赫數條件下發揮出較好的性能水平,對規律進行偏開控制,增加核心機進氣流量,提高壓氣機效率,優化發動機大狀態性能。

核心機試驗可以通過調整控制規律研究壓氣機特性的變化,不需要設計多個溫度段進行角度控制,僅對同種進氣條件作為基礎控制參數進行和-控制規律對比。

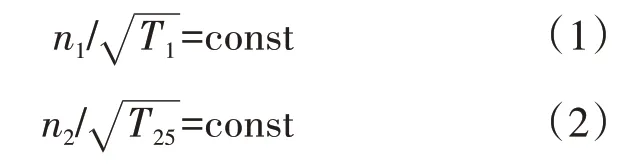

式中:為風扇相對物理轉速;為壓氣機相對物理轉速;為壓氣機進口總溫。

在相似工作狀態下,無量綱參數也為恒定值

根據式(1)~(3)推導出高壓換算轉速也為相似參數

發動機相似參數擬合公式選取發動機轉速特性中參數作為基礎數據。

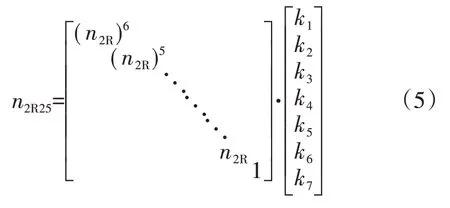

根據式(2)、(4)和轉速特性參數,高壓壓氣機換算轉速和換算到25截面高壓壓氣機換算轉速均為相似參數;因此和可以用矩陣關系式表示

式中:=×(288.15/);=常數××(288.15/)。

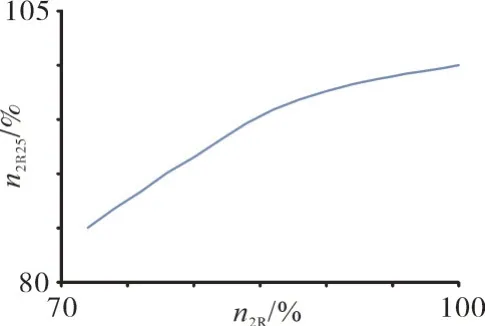

和的 關 系 曲線如圖1所示。

圖1 n2R和n2R25關系曲線

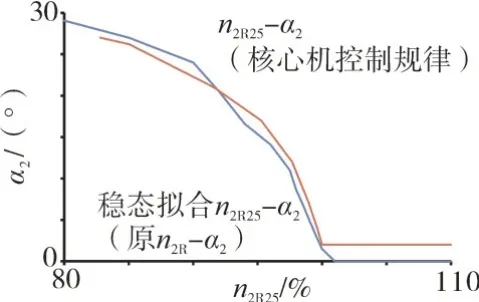

將按式(5)轉換成(穩態擬合),因此可以將-的關系轉換成(穩態擬合)-的關系。

在低轉速段,穩態擬合-相對于-偏開;在高轉速段,穩態擬合-相對于-偏關,整體相差不大。因此在整機狀態下,核心機在大部分節流工作范圍內,發動機控制規律按-偏關控制;在中間狀態下按-偏開控制。

核心機穩態控制規律與整機-控制規律相同,按照控制,=常數××(288.15/)。因此在大部分的節流工作范圍內,核心機相對于發動機α控制規律偏開控制;在中間狀態下控制規律相同,如圖2所示。

圖2 α2控制規律對比

2 α2過渡態控制規律對比

2.1 整機過渡態控制

在加減速、消防喘和慣性起動過程的發動機控制存在偏關設計,這主要是考慮壓氣機在這些過渡過程中具有良好的穩定裕度,具體如下:

(1)在加速過程中的超調量應不大于1.5°;在減 速 過 程 中按控 制 且 相 對()程 序 偏 關5.5°;

(2)在消防喘過程中,在當前控制計劃值的基礎上關小5°;

(3)在慣性起動過程中,在當前控制計劃值基礎上關小2°。

在核心機試驗過程中沒有慣性起動功能,也沒有防喘功能,因此不用考慮這2種過渡態偏關邏輯。本文選取整機試車數據,主要對加減速狀態進行分析。

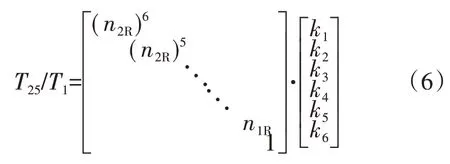

在實際試車過程中,傳感器存在滯后,在加速過程中升高慢,在減速過程中降低慢。在過渡態過程中,和的轉差相對關系和穩態時的不同,風扇出口溫度會發生變化,因此式(5)在過渡態過程中不再適用。但是,在過渡態過程中風扇的工作點與穩態工作點變化不大,因此風扇出口溫度與風扇轉速存在必然聯系,在發動機過渡態過程中用穩態公式(1)、(3)和節流特性數據來近似表示和/的關系式

和/關系曲線如圖3所示。

根據式(6)擬合出新的,認為此為發動機過渡態過程中實際的,并 根據 此計 算出新的,作為發動機過渡態過程中實際,記為。

圖3 n1R和T25/T1的關系曲線

2.2 加速過程對比

通過實時模型仿真計算,在發動機加速過程中壓氣機工作點在穩態工作線上面,離喘振邊界更近(如圖4所示),因此在加速過程中尤其是在加速開始時刻更容易發生喘振。

圖4 發動機加減速過程壓氣機工作點變化(仿真)

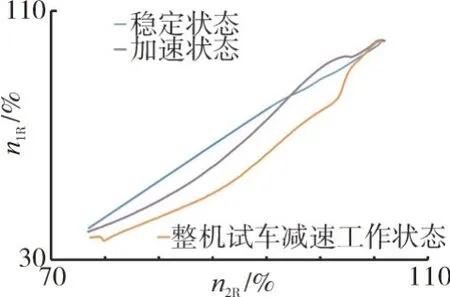

發動機加減速過程轉差變化如圖5所示。從圖中可見,在加速過程中發動機轉差變大,這是由于核心機轉速受主燃油的影響更直接,上升速率大于的。

圖5 發動機加減速過程轉差變化(試車)

在發動機實際加速過程中的參數變化如圖6所示。經過擬合后的不存在滯后,比升高快,因此根據公式=常數××(288.15/)算出的比偏低。在加速過程中實測的為控制的結果,而通過插值得到的相對來說偏開很多,因此在發動機實際加速過程中控制規律與壓氣機穩態工作規律基本一致。

圖6 發動機實際加速過程中的參數變化

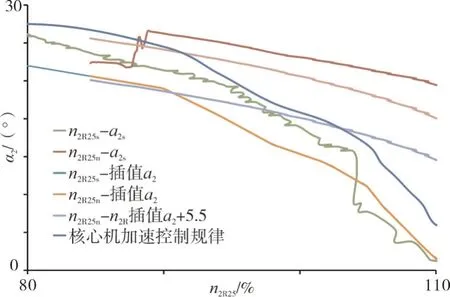

核心機過渡態控制規律參考發動機加速時控制規律與壓氣機穩態工作規律(擬合后-)的關系,以及在過渡態過程中壓氣機工作點變化情況進行設計。對于核心機而言,考慮在加速過程中壓氣機工作點在穩態工作線上面、核心機沒有加速指標(加速油相對量減少)以及臺架氣源匹配等因素,核心機加速時按控制規律基礎上偏關2°控制,與在發動機加速過程中的規律對比如圖7所示。在加速過程中偏關控制,會導致核心機進氣流量減少,可能使油氣比增大從而使渦輪前溫度提高,進而使工作點提高,有一定的風險。因此,在加速過程中偏關,一方面會提高壓氣機喘振邊界,另一方面提高了壓氣機工作點。

圖7 在發動機加速過程中的α2規律

2.3 減速過程對比

通過實時模型仿真計算,在發動機減速過程中壓氣機工作點在穩態工作線下面,離喘振邊界更遠(圖4),因此在減速過程中更難發生喘振。

在減速過程中發動機轉差也變大(圖5),與實時模型計算結果相反,這是由于在實際試車減速過程中存在超前邏輯。偏關后,核心機流量減小,抽吸能力減弱,對風扇有一定程度的堵塞作用,導致風扇轉速降低加快,轉差變大。

在發動機減速過程中的參數變化如圖8所示。此線形為實際發動機存在超前邏輯下的減速過程圖,如果不存在超前邏輯,減速過程圖會有很大變化。經過擬合后的不存在滯后,比降低快,因此根據公式=常數××(288.15/)算出的擬合比實測偏高。在減速過程中按和偏關控基礎上再偏關,實測的為控制基礎上偏關的結果,而用擬合插值得到的偏開很多,因此在發動機實際減速過程中控制規律相對于壓氣機穩態工作規律偏關10°~20°。

圖8 在發動機減速過程中的參數變化

核心機過渡態控制規律參考發動機減速時控制規律與壓氣機穩態工作規律(擬合后-)的關系,以及過渡態過程壓氣機工作點變化情況進行設計。對于核心機而言,考慮在減速過程中壓氣機工作點在穩態工作線下面、核心機沒有減速指標(減速油相對量增加)以及臺架氣源匹配等因素,在核心機減速過程中按控制規律基礎上偏關5.5°控制,與在發動機減速過程中的規律對比如圖9所示。

圖9 在發動機減速過程中的α2規律

在發動機消喘過程中按當前控制規律偏關5°,在消喘過程中類似于1個減速再加速過程,通過減油迅速降低發動機狀態,通過關增大壓氣機穩定裕度,因此在核心機消喘時按-控制規律基礎上偏關10°控制。

3 結論

(1)核心機穩態控制規律與整機穩態控制規律相近,按整機穩態-控制;

(2)參考發動機加速時控制規律,以及在加速過程中壓氣機工作點變化情況,核心機加速時按穩態控制規律基礎上偏關2°控制;

(3)參考發動機減速時控制規律,以及在減速過程中壓氣機工作點變化情況,核心機減速時按穩態控制規律基礎上偏關5.5°控制。