電力機組MGGH系統改造

——以華潤電力企業機組深度節能減排綜合治理MGGH改造工程為例

蘇旺龍

福建龍凈環保股份有限公司,福建龍巖,364000

0 引言

火力發電機是多數電力企業都會使用的一種大型生產設備,現在社會的環保意識在日益提高,從《火電廠大氣污染物排放標準》GB13233-2011的頒布狀況來看,對火力發電廠現役機組進行“節能改造”將會成為未來業內常態,唯有通過MGGH系統超低排放技術改造來實現增容降耗,才能夠促進火力發電事業長期穩定發展。

1 電力機組MGGH系統改造項目概述

華潤電力企業是成立于2001年的能源項目企業,其名下華潤電力(海豐)有限公司于2015年投產運行了兩臺1050MV的火力發電機組系統。其中熱工鍋爐設備型號為哈爾濱鍋爐廠有限公司生產的HG-3100/28.25-YM4型超臨界變壓運行直流鍋爐。整個電力生產系統依靠單爐膛一次中間再熱裝置的反應物作為熱媒,在低NOX主燃燒器內產生熱能。為了控制燃燒生成的灰分物質,燃燒工藝主要采用反向雙切圓燃燒技術和高位燃盡風分級燃燒技術。在設備運行時,主要由一臺ZGM123G-II型中速磨煤機以正壓直吹的方式供粉。為了最小化熱媒燃料消耗,提高熱工鍋爐的熱交換性能,在鍋爐風煙管道系統中安裝有34.5-VI(T)-2550-QMR容克式三分倉空預器,負責將通入裝置內部的煙氣預熱至一定生產溫度。熱能轉化為電能則主要依靠型號為N1050-27/600/600(TC4F)的汽輪機,該汽輪機組的特點在于采用了西門子公司“補氣調節閥”技術專利,在新蒸汽經過管道通往高壓主汽門后,會經兩根上下分布的補汽管道重新流入汽輪機組的第五級動葉發揮殘余熱能。

2018年華潤電力(海豐)有限公司經過生產運行參數調查后,統計出如下結果:兩臺1050MV的火力發電機組系統的年發電量總和分別為571348.57萬kW·h、550204.97kW·h,燃料煤單耗分別為275.72g/kW·h、275.94g/kW·h,綜合廠同年用電率約為5.12%[1]。將上述生產運行參數水平與業內1000MV超超臨界機組進行對比發現,華潤電力(海豐)有限公司投用的火力發電機組在生產節能降耗方面僅處于中上游水平,兩個機組均存在不同程度的可優化設計空間。因此公司決定通過市場招投標,將電力機組MGGH系統改造工程發包給當地某環保股份有限公司,對原有電力生產單元進行超低排放技術改造。

2 電力機組MGGH系統改造設計思路

2.1 改造目標分析

分析該電力公司機組的運行狀況,主要的能耗問題在于熱工鍋爐裝置產生的高壓蒸汽余熱利用不徹底,因此首先計劃對1號、2號電力機組的煙羽消白擬裝置進行拆換改造[2]。但從電力機組的運行參數來看,在零號加高、增設暖風器改造后,熱工鍋爐裝置的風煙管道運行溫度將會提升至165.5℃水平,這種溫度幅度變化與原有低溫省煤器的運行工況需求相沖突,因此施工作業還需要將原有的低溫省煤器模塊拆除,更換性能更高一級的低溫省煤器,預計技改后鍋爐風煙管道的排煙溫度將會被控制在110℃,這樣在電力機組改用低卡印尼煤作為熱能燃料時,可最大程度發揮增量降耗的改造功效。

2.2 煙氣冷卻器改造要點

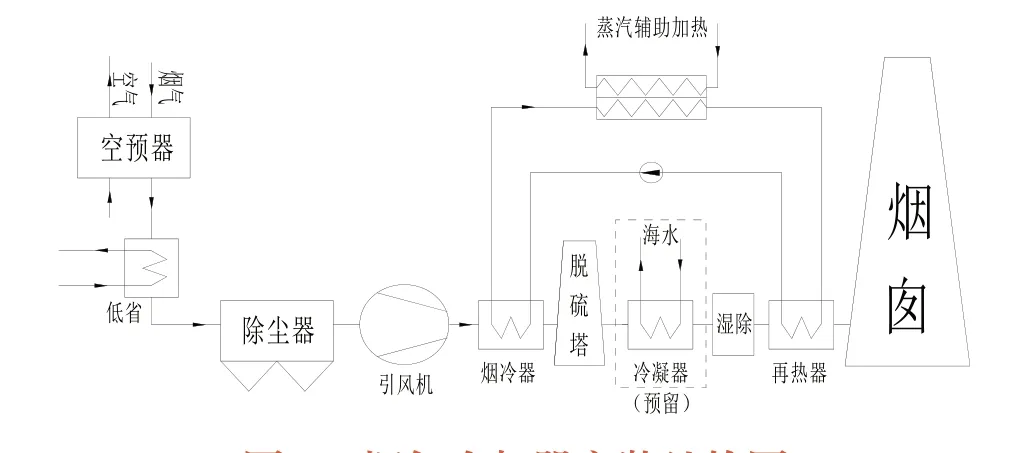

組成MGGH系統則需要在脫硫塔前加裝一個煙氣冷卻器,當濕除煙氣溫度被降低至80℃時,使其通過再熱器回升至電力生產的溫度水平。然而這個過程需要持續為再熱器提供穩定熱源,因此考慮到能耗利用的問題,最終選擇將蒸汽加熱器作為輔助手段,將整個MGGH系統改造過程中增加的運行阻力控制在1025Pa以下水平。但從現場安裝條件來看,整個生產工藝單元中可為煙氣冷卻器預留安裝空間的部位僅有脫硫塔的進煙口,而與進煙口相連的管道不僅架設長度較大,且管線回彎以及變徑部位過多,因此還需要連同排煙管道工程一起進行改造重裝,以確保煙氣冷卻器與再熱器改造后可正常運行。

這樣其中煙氣冷卻器的主要運行功能是負責將排煙溫度由120℃降低至80℃,以此作為再熱器的運行熱源供給。若排煙口的運行溫度可以穩定在80℃,在極端低溫天氣環境下可能會導致再熱器無法正常加載,使排煙出口產生難以消除的白煙,因此需要在煙氣冷卻器的上游管道區段加裝一個蒸汽加熱器作為輔助熱源,這樣即使再熱器因異常工況退出加載,也可以由蒸汽加熱器替代再熱器繼續提供能源[3]。如圖1所示,本次改造將煙氣冷卻器的安裝位置設在除塵器的后部,以避免煙氣冷卻器在運行過程中出現煙氣灰分成分淤堵而發生故障。但火力電機在低溫條件下運行,管道煙氣容易在受熱面凝結出粘性灰塊,可能會導致煙氣冷卻器因腐蝕出現不良損耗,因此還需要在煙氣冷卻器的前端加裝一個可沖洗式吹灰裝置,這樣就可以確保機組換熱模塊不會出現煙氣淤阻不暢的問題了。同時在安裝煙氣冷卻器時,還需要考慮到脫硫塔漿液的擴散反流問題,具體做法是將煙氣冷卻器與脫硫塔的進煙口分離至少3m的距離,并在煙氣冷卻器的末端安裝一個擋流板,以阻擋從進煙口擴散的噴淋漿液。

圖1 煙氣冷卻器安裝結構圖

2.3 煙氣再熱器改造要點

煙氣再熱器的主要功能是將濕除處理過的低溫煙氣加熱至一定溫度,以消除出煙口的白色煙羽,電力機組管道前端的煙氣冷卻器將煙氣余熱吸收后,會經過工藝管道的工質水傳導給再熱器作為主要熱源。經過MGGH系統超低排放技改后,由于管道煙氣溫度由53℃提升至80℃,在這個過程中溫度波動幅度更大,所以改造后的煙氣再熱器必須要具備一定的溫度適應性調節功能,以克服來自工藝管道的運行阻力[4]。該設計目的主要通過一個可靈活調節的變頻泵實現,若管道煙氣溫度不滿足生產參數時,變頻泵會自動上調轉速,依靠加大熱氣抽取力度來實現補充熱源、提高煙溫的功能。而除了煙氣管道部位以外,在中溫中壓鍋爐與汽輪高壓缸之間也設有一個再熱器來收集蒸汽余熱。通過這樣的MGGH系統改造,既能夠增加蒸汽的熱焓,使整個電力機組的熱值做功能力得到大幅度提升,同時還可以提高管道排放口的煙溫抬升水平,降低生產單元煙氣污染物的落地濃度。

如圖2所示,本次超低排放技改設計將煙氣再熱器的安裝位置設在濕式除塵器的后段,在裝置安裝時主要發現了如下兩個方面問題:①濕式除塵器尾部管道部位不滿足安裝再熱器的空間條件,實際施工時的解決辦法是將濕除器后面的管段全部拆除后,更換大管徑管道來容納再熱器,同時對水平管段的安裝節點部位進行適當優化,減少回彎點以及回彎角度,避免煙氣殘余灰分物質凝結淤堵管線。②原有濕式除塵器的運行性能不滿足排出煙氣的環保參數指標,在實際安裝時改用運行功率更高的板式電除塵器來控制排出煙氣的污染物含量。

圖2 煙氣再熱器安裝布置位置圖

2.4 蒸汽輔助加熱器改造要點

在再熱器與冷卻器之間還需要建立一個機組冷卻水循環泵系統,以實現MGGH系統的熱交換功能。其中每個電機機組各需要安裝兩臺流量為600t/h、揚程為50M的變頻泵機,依靠與工質水單元連接的溫度傳感器信號調節運行功率。但由冷卻器與再熱器串聯而成的MGGH系統在吸收煙氣預熱時,總要出現系統能量損耗,且吸收效率會受到外部溫度環境的影響,因此考慮到電力機組在冬季低溫環境的運行需求,將再熱器的安裝位置盡可能地靠近輔助蒸汽加熱器,將蒸汽加熱器的連接出口與再熱器的母管管口相連,使蒸汽加熱器可以視再熱器的運行工況調整投運參數[5]。當再熱器可以滿足煙氣過熱度的提升需求時,蒸汽加熱器會處于待機狀態;而低溫環境或再熱器故障狀態下,蒸汽加熱器可以從輔助蒸汽管道中抽取熱量,按照至少提升10℃循環水溫的參數標準為加熱器補足運行熱量。

2.5 煙道流場優化設計要點

本次超低排放技改項目涉及的裝置單元主要包括脫硝、脫硫與除塵三個分區,對該電力機組運行參數進行測試發現,上述三個分區的煙氣管道均存在不同程度的流場阻力問題,是產生電力機組電耗的主要根源因素之一。當煙氣在介質管道內流通時,由于回彎點、管徑以及管道布設方向不夠合理,會產生煙氣漩渦與內摩擦現象,將會嚴重影響電力機組MGGH系統的運行效率。為解決煙氣管道運行阻力過大的問題,在超低排放技改中主要采用了以下技術措施。

(1)優化管道材料的選型設計,當前在火力發電領域共有三種管材可供作為排煙管道使用。①該電力企業原先使用的合金鋼管,這種管材具有導熱效率高、耐溫耐壓性能優異的特點。但這種管材缺點十分顯著,剛性材料由于不具備安裝靈活性,導致特殊部位的管道回彎折點容易產生較大阻力源。②包覆蓋塑料管材,它的特點是價格成本低廉且煙道布線方案較為靈活。但這種管材的熱穩定性能不強,由于超低排放技改后管道出煙口煙溫提高幅度較大,容易使管材在長久使用過程中出現老化損傷。因此本次超低排放技改使用了第三種聚四氟乙烯(PTEE)管材,相比于前兩種管材來說,它能保證較好的安裝靈活性的同時,在耐腐蝕以及熱穩定性能上表現都較為優異,同時較為光滑的內壁面也可以減少煙氣與管道之間的摩擦阻力。

(2)優化管道流場,主要是在改造設計中應用數值模擬技術以及NNW-FlowStar3D流場仿真模型,對整個煙道流場進行優化調整,例如減少管段連接件、在回彎部位采用圓滑過渡處理以及減小彎折角度等。經過軟件測算,在流場優化設計后法蘭處氣流分布均勻性系數不高于0.2,煙氣管道的運行阻力可減小約170Pa,相當于減少60kW引風機電機的運行負荷。管道改造后的試車運行結果表明,電廠用電率縮減0.2%,電力生產的燃料煤單耗可降低0.09g/kW·h。

2.6 防腐措施

改造后的MHHG系統主要由煙氣冷卻器、煙氣再熱器、工質水管路、冷卻循環水泵機組、膨脹罐、除塵裝置組成,其中煙氣冷卻器、再熱器以及管道裝置等均與脫硫塔進煙口處于一個管道系統中。而脫硫塔在運行過程中又會生成大量含有清洗漿液的霧化水汽,在MGGH高運行負荷條件下尾氣可能會在水蒸氣攜帶作用下從脫硫塔出煙口部位回流至管道,進而對工藝設備造成一定腐蝕損耗。因此出于MHHG系統長期穩定運行的目的,必須要在技改設計中實現低積灰、低磨損、低銹蝕的性能要求。

其中煙氣冷卻器模塊運行溫度在80~135℃之間,可確保所有管束均處于低腐蝕速率區的溫度水平,最大腐蝕速率不會超過0.11mm/年,因此出于經濟適用性考慮,換熱管可選用316L不銹鋼合金管材質制造,該材料的腐蝕速率為0.08mm/年,能夠較好地滿足電力企業管道維護的周期需求。而在極端條件下煙氣再熱器模塊的運行溫度,低溫管道可能會降低至44.5℃甚至更低,出煙口煙氣為80℃恒定,部分管束管段運行溫度可能會處于煙氣酸露點以下。因此再熱器的中溫管道選擇與煙氣冷卻器模塊相同的316L不銹鋼材質制造,而低溫管段則改用耐腐蝕、耐磨損性能更高的φ38×5翅片管質,將所有管束的腐蝕速率控制在0.10mm/年以下水平。

除此以外,所有的裝置與工藝管道在安裝前還需要進行防腐涂裝處理,以管道材料為例進行說明:首先將管段拆解為最小節,用小號砂輪進行表面除銹處理后,在上面涂刷一層厚度不小于100μm的環氧富鋅底漆鋅粉底漆,等到底漆干透后繼續涂刷厚度80μm以上的環氧樹脂云母氧化鐵作為中間漆,最后再涂刷80μm的氟碳面漆作為涂裝干膜,使管道可以較好地滿足MHHG系統運行的防煙霧腐蝕要求。

3 MGGH系統改造后的運行分析

本次超低排放技改項目于2020年9月正式完工,在脫硫系統相似運行工況條件下完成為期1周的試車運行,其中1號電力機組改造前脫硫效率為97.73%,2號電力機組改造前的脫硫效率為97.80%,改造后兩個電力機組脫硫效率分別提升至99.33%與99.39%。1號電力機組改造前煙氣冷卻器工作阻力為478Pa,煙氣再熱器阻力為517Pa,改造后分別降至402Pa與443Pa;2號電力機組改造前煙冷器阻力為479Pa,再熱器阻力為522Pa,改造后分別降至392Pa與423Pa。因此可知,MGGH系統改造投用后不僅提高了脫硫裝置的除凈效率,且還能將系統運行阻力控制在1000Pa以下,大幅度降低了電力機組的生產能耗。在正常工況下,無需加載蒸汽輔助熱源就可確保出煙口煙氣溫度不低于80℃,可有效解決大量水汽排放產生的白色煙羽問題。

4 結論

綜上所述,對已有火力發電機組進行MHHG系統超低排放改造,主要有如下幾個方面作用:一是可以有效解決出煙口白色煙羽的問題,減輕排放煙氣的污染物落地濃度。二是減小了電力機組MHHG系統的運行阻力,從而達到控制電廠用電率、節省燃料煤單耗的目的。三是提高了工藝裝置與管線的耐腐蝕性能,降低電力機組運行故障率的同時,對于控制生產單元的維護檢修成本也有著積極意義。