單勵磁區間電流數字化的SRM功率變換器故障診斷策略

袁響宏, 于凱, 于東升, 李春澤, 程鶴

(1.中國礦業大學 電氣工程學院,江蘇 徐州 221000; 2.安徽華電六安電廠有限公司,安徽 六安 237000)

0 引 言

開關磁阻電機(switched reluctance motor,SRM)具有成本低、結構堅固、可靠性高、控制靈活等諸多優點,已成功應用于電動車驅動、家用電器、紡織機械等眾多領域[1-3]。功率變換器是SRM系統中將電能轉換為機械能的核心裝置,其可靠性直接關聯到整個系統的運行性能[4]。根據去磁方式的不同,SRM系統功率變換器主要分為半橋型、額外換相電路型和自換相電路型[5]。不對稱半橋式功率變換器的每一相均能獨立工作,有利于提高系統的綜合容錯運行能力[6],在SRM系統中的應用最為廣泛[7-9]。

然而,功率變換器中功率開關長期工作在快速開斷工況下,承受較大的電壓電流應力和暫態沖擊,易發生短路和開路故障,從而造成系統崩潰,可能引起巨大的經濟損失甚至人身傷害。因此,對功率變換器進行故障診斷,并實現故障點的快速定位顯得尤為重要[10]。

目前,SRM系統功率變換器故障診斷策略主要通過4種途徑實現。一是利用傅里葉變換或者小波變換對相電流進行頻譜分析;二是優化電流傳感器的安裝位置,構造故障特征電流;三是計算并對比故障前后各相電流之間的數學特征量;四是通過綜合分析各相開關管的驅動信號,提取故障特征。

文獻[11-12]總結了SRM系統功率變換器可能出現的故障類型。文獻[13]利用每個電氣周期內的每兩相電流平均值之差作為特征量進行故障診斷,但所需要的電流傳感器數量多,采樣和計算較為復雜,且需要額外的電路定位故障器件,成本偏高,故障定位不及時。文獻[14]在斬波總線上放置一個電流傳感器,結合兩個特定電流區間診斷出單管短路和開路故障,但定位短路故障需要加延時判斷,否則無法與開路故障區分,時效性差、準確度不足。另外,該方法無法定位開路故障器件。文獻[15]利用相電流基波含量與一次諧波含量的比值作為特征量診斷故障,但該方法只能診斷出故障類型和故障相,不能定位故障器件。文獻[16]將同一相上下功率管驅動信號的差值Serror作為故障特征量,在每一個導通區間內對Serror采樣,當導通區間內的采樣值之和超過設定的判別閾值之后,可以確定故障類型和故障位置,但是當負載或者轉速發生變化時,該診斷方法容易失效。文獻[17]研究的診斷方法實時性較好、準確度高,但僅能診斷單管開路和短路故障,故障診斷類型偏少。

綜上所述,良好的 SRM 功率變換器故障診斷方法應具有以下特點:1)實時性好,控制器運算負擔小;2)成本低,電流傳感器數量少,無需增加額外硬件;3)魯棒性好,在負載和轉速發生突變時不會誤判;4)故障診斷種類全面,對難以區分的故障特征仍具備診斷能力。

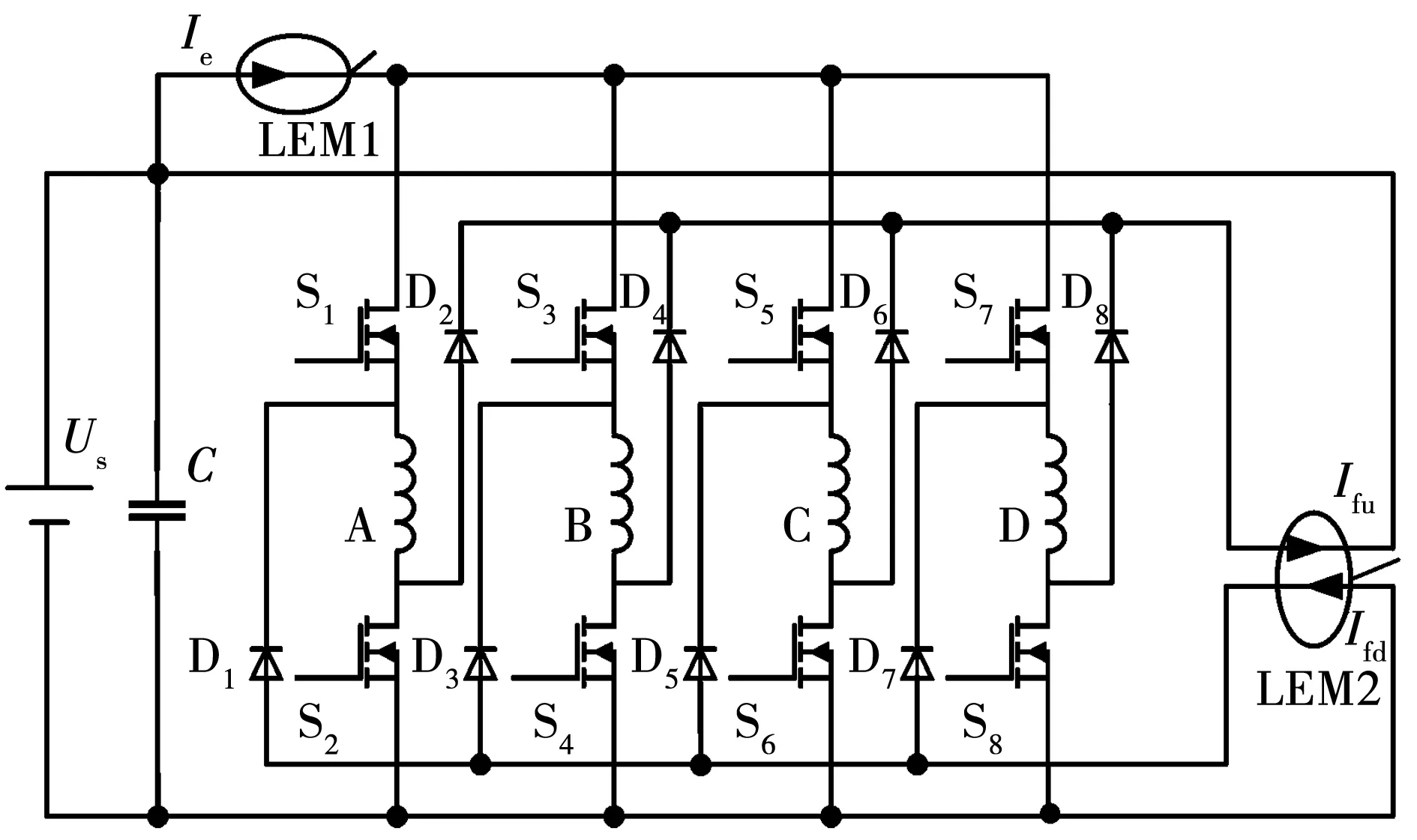

在前文研究的基礎上,本文以不對稱半橋式功率變換器為研究對象,提出一種改進的功率變換器故障診斷方法。通過在勵磁和續流總線上分別安裝電流傳感器,監測勵磁和續流總線電流特征,實現對各相開關管的故障診斷。

1 功率變換器故障分析

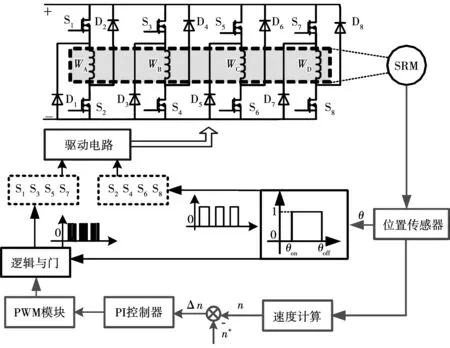

電壓脈沖寬度調制(pulse width modulation,PWM)控制下的SRM系統如圖1所示。不對稱半橋式功率變換器每相由兩個開關管和兩個續流二極管組成,各相獨立工作。每相上管為PWM斬波管,下管為位置管。在上管斬波時,下管一直開通。

圖1 PWM控制下SRM結構示意圖

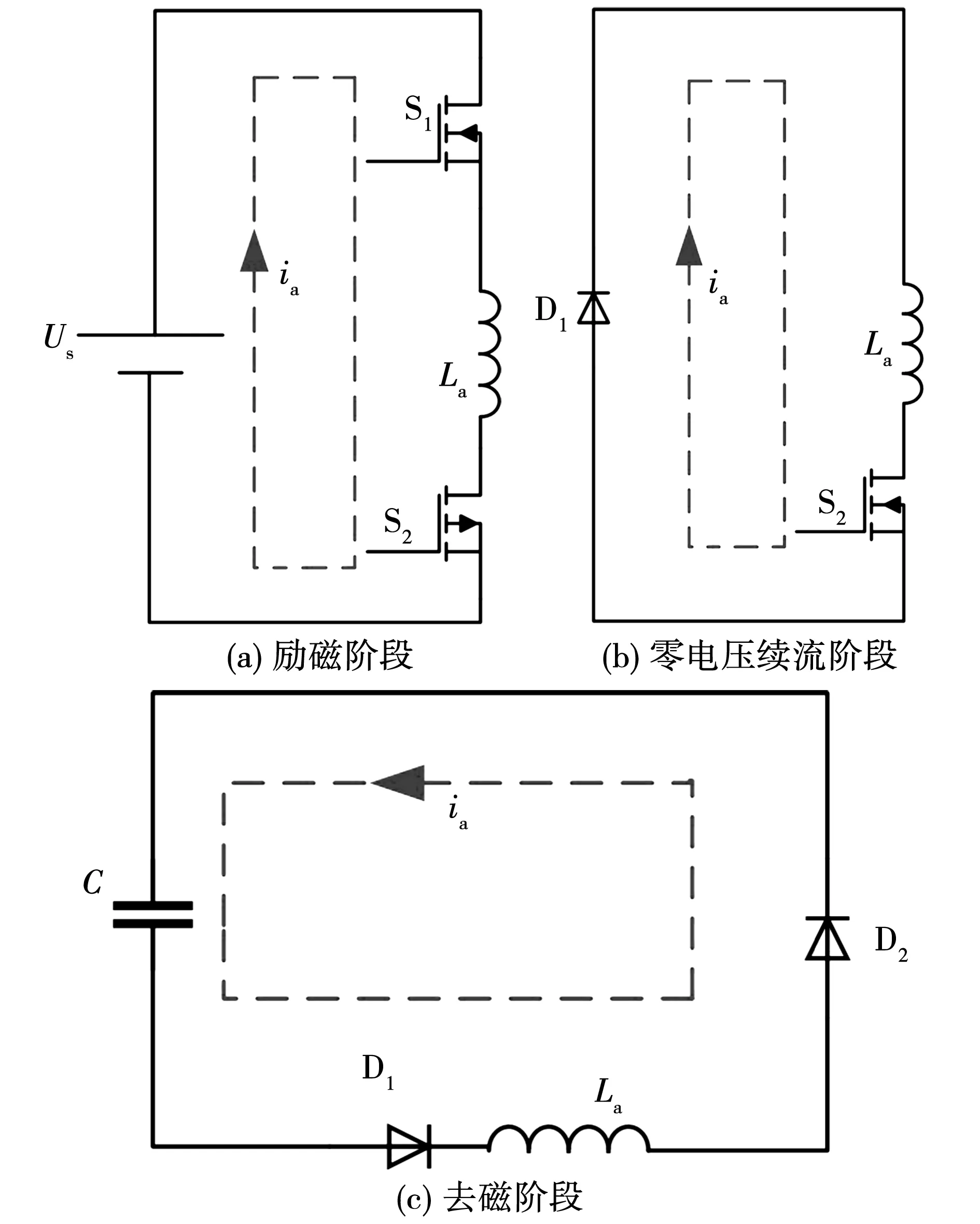

因為四相繞組對稱,下面以A相為例說明電壓PWM控制下單相繞組的工作過程,如圖2所示。開關S1和S2同時導通時,A相處于勵磁階段,其工作狀態如圖2(a)所示。此時有:

(1)

(2)

在開關開通過程中,La可看作近似不變,繞組內阻Ra可忽略,式(2)可化簡為

(3)

由式(3)可知,此階段電流近似線性上升。當S1關斷且S2導通時,A相處于零電壓續流階段,其工作狀態如圖2(b)所示。可以得到:

(4)

(5)

由式(5)可知,此階段電流近似保持不變。當S1和S2同時關斷時,A相處于去磁階段,此時繞組中的能量經D2和D1返回到電源中,其工作狀態如圖2(c)所示,可得:

圖2 A相工作的三種狀態

(6)

(7)

由式(7)可知,此階段電流近似線性下降,且其下降速率近似與勵磁階段電流上升速率相等。為了分析方便,下文中分別記勵磁階段、零電壓續流階段和去磁階段為ST1、ST2和ST3。

功率變換器最常見的故障是開關管的短路和開路。由于每一相都是對稱的,各單相故障引起的故障表現相同,因此僅以A相為例分析故障特征。

1)A相位置管短路。

由于位置管在斬波區間內一直導通,當位置管短路時,斬波區間內該相無明顯故障特征,即該相的ST1和ST2不會受到影響。但當S1和S2都關斷時,電流不再經過D1和D2續流,而是直接經過S2和D1續流,即ST3被ST2替代。對比式(7)和式(5)可知,電流會延長到該相的電感下降區域,該相的電磁轉矩為

(8)

由于位置管短路,此處的電感對角度的變化率不再為0,而近似為一個負常數,記為c,可得電流的變化率為

(9)

由式(8)可知,此時系統會產生一個制動轉矩,轉矩脈動和電機噪聲增大,電機穩定性受到影響。由式(9)可知,當轉速比較高時,電流不但不會下降反而繼續上升,電機進入發電制動模式,工作狀態將進一步惡化。

2)A相斬波管短路。

當A相斬波管短路時,斬波功能失效,無論驅動信號為高電平還是低電平,A相都處在勵磁階段,電流無法調制,且一直上升,即ST1接替ST2。與此同時,在S1和S2驅動信號都為低電平時,電流不再通過上下二極管續流,而是通過S1和D2零電壓續流。與位置管短路同理,電流續流時間變長。更為嚴重的是,此時電流和制動轉矩更大,對電機造成的損傷更為嚴重。

3)A相開關管開路。

無論是斬波管還是位置管開路,電機都會進入缺相運行,相電流會變為0。正常運行時,電機的平均輸出轉矩為

(10)

式中:ξ為相電流的中間變量;m為電機相數;Nr為電機轉子極數。

當電機缺相運行時,電機的平均輸出轉矩變為

(11)

由式(11)可知,在缺相運行時,電機的平均輸出轉矩變小,且存在轉矩死區,系統運行穩定性變差,電機帶載能力降低。

為了更直觀地觀察故障發生時相電流的變化,本文在MATLAB中搭建了四相8/6型開關磁阻電機驅動系統模型。將有限元分析所得到的磁鏈和磁共能數據導入到Simulink的二維表格中,并采用查表插值法確定電機的磁鏈和磁共能。

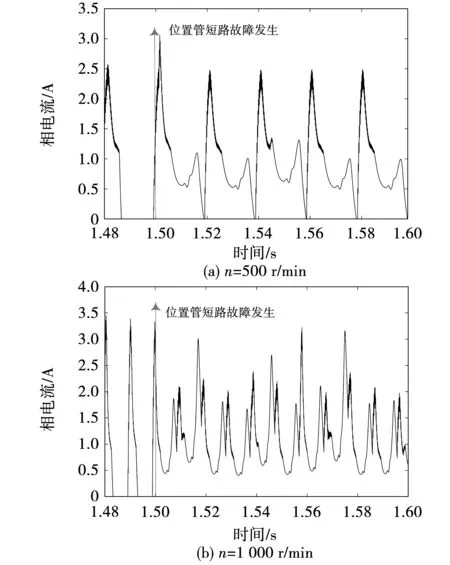

當轉速設為500 r/min和1 000 r/min時,A相位置管發生短路時的相電流波形如圖3(a)和圖3(b)所示。對比可知,轉速越大,在電感下降區產生的回饋電流越大,從而產生的制動轉矩越大,嚴重影響到系統穩定性和可靠性。

圖3 S2短路故障時的A相電流仿真波形

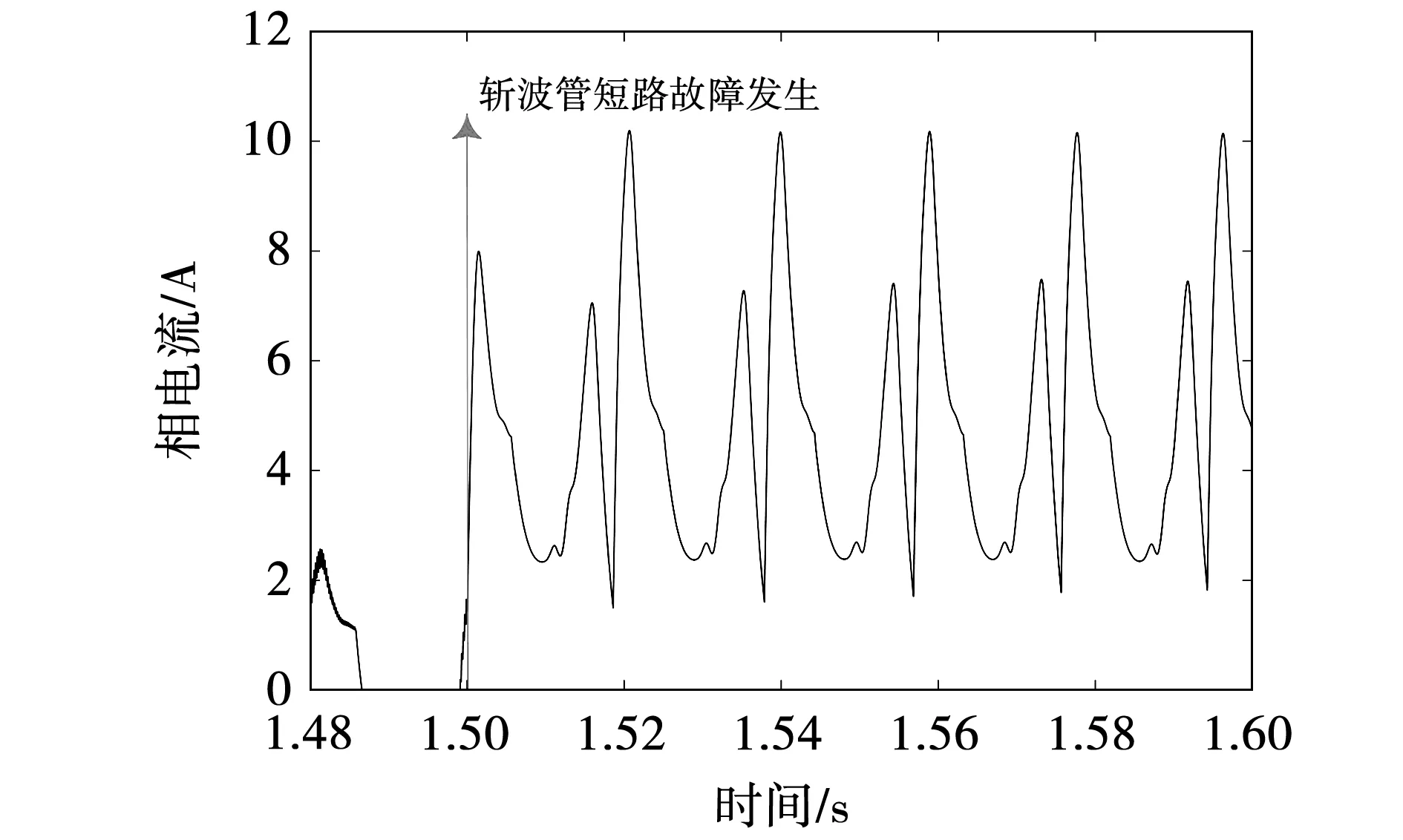

圖4為轉速等于500 r/min時,A相斬波管發生短路故障時的相電流波形。可以看出,無論是在電感上升區還是電感下降區,斬波管故障時的電流比位置管故障時的電流要大。因此,與位置管的故障相比,斬波管故障對系統的危害更大。

圖4 S1短路故障時的A相電流仿真波形

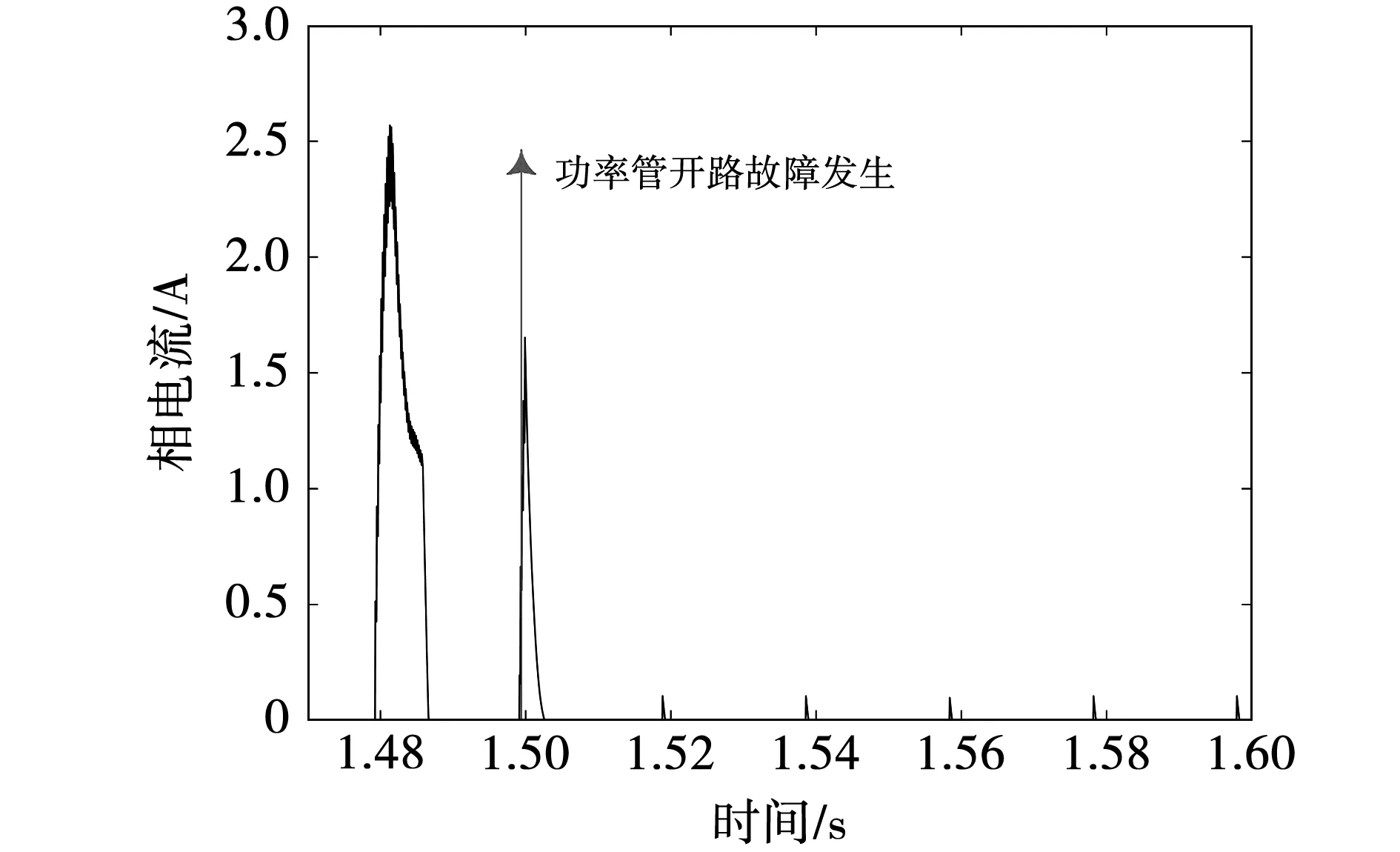

當轉速等于500 r/min時,A相斬波管發生開路故障時的相電流波形如圖5所示。可以看出,故障發生后電流快速下降為0,并且一直保持為0,故障特征明顯。

圖5 S1開路故障時的A相電流仿真波形

2 故障檢測方法

由上文分析可知,在開關管發生故障時,相電流的大小和流通路徑會發生變化,直接影響到勵磁電流和續流電流的大小和方向。因此,本文利用兩個電流傳感器來檢測勵磁總線電流和續流總線電流,通過兩個位置的電流信號特征,診斷出功率變換器的故障。為了實現本文提出的故障診斷策略,電流傳感器安裝位置如圖6所示。圖中:電流傳感器LEM1可測量勵磁總線電流,用Ie表示;電流傳感器LEM2測量續流總線電流,用If表示。If可表示為

圖6 電流傳感器安裝位置

If=Ifd-Ifu。

(12)

式中:Ifu代表上續流總線電流;Ifd代表下續流總線電流。

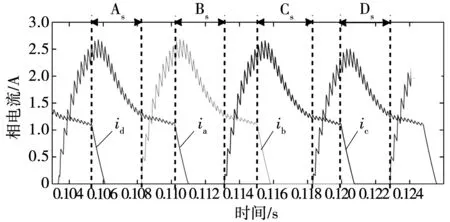

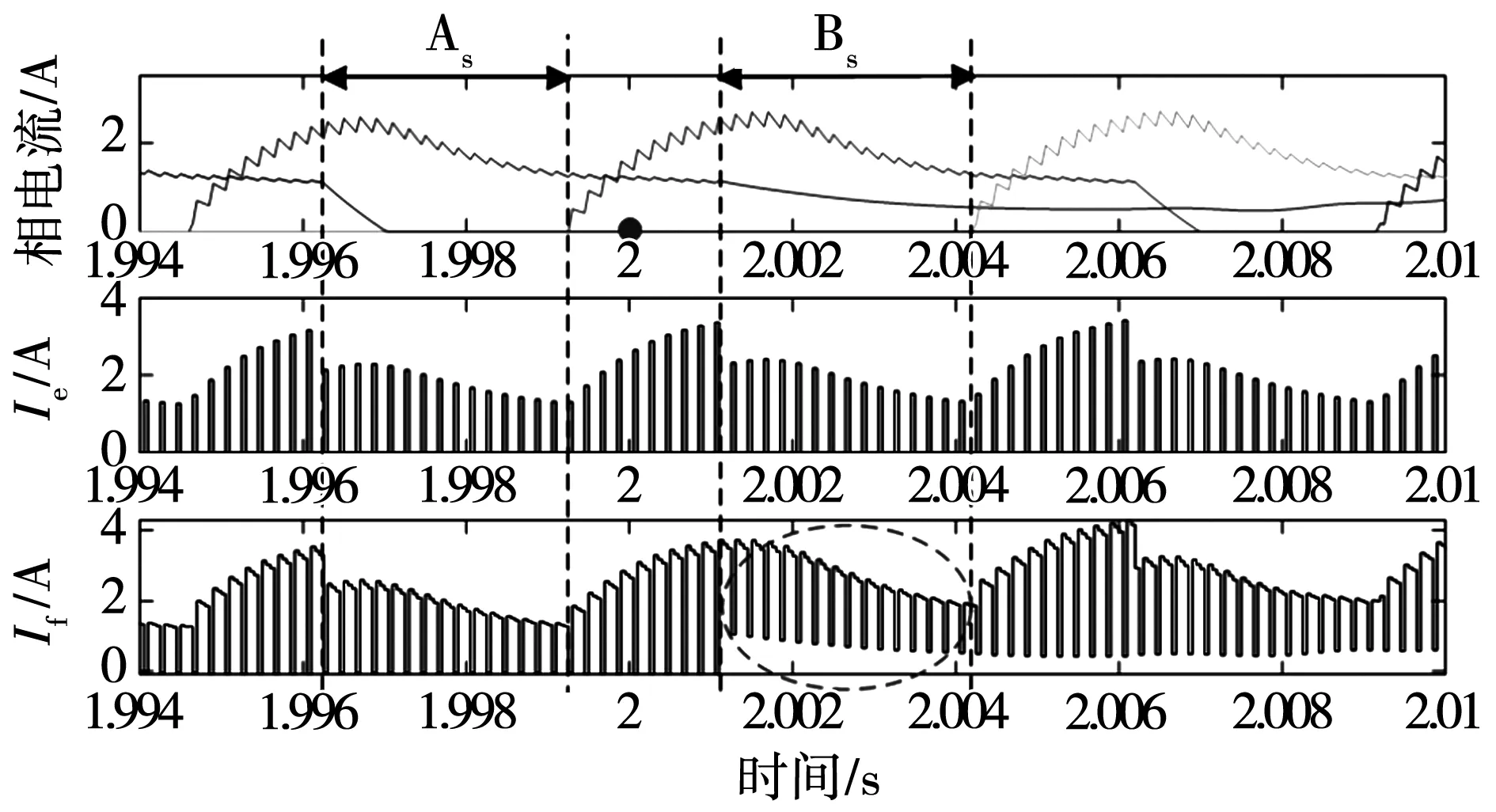

結合各相的導通區間,記A、B、C和D四相繞組的單獨勵磁區間分別為As、Bs、Cs和Ds,如圖7所示。

圖7 四相單獨勵磁區間示意圖

為了提取故障電流特征,記開關管驅動信號為

(13)

式中k為整數,代表開關管的編號,取值范圍為1~8。

在A相單獨勵磁區間內,Ie和If可表示為:

Ie=S1ia;

(14)

If=Ifd-Ifu=id+(1-S1)ia-id=(1-S1)ia。

(15)

由式(14)和式(15)可知,在A相單獨勵磁區間內,有:

(16)

(17)

由式(16)和式(17)可知,在正常工作狀態下,當驅動信號為高電平時,A相單獨勵磁區間的勵磁總線電流為ia,續流總線電流為0;當驅動信號為低電平時,A相單獨勵磁區間的勵磁總線電流為0,續流總線電流為ia。

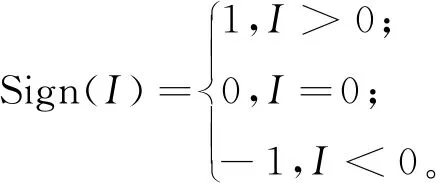

為了便于表達故障特征,將采樣電流數字化,可以表示為

(18)

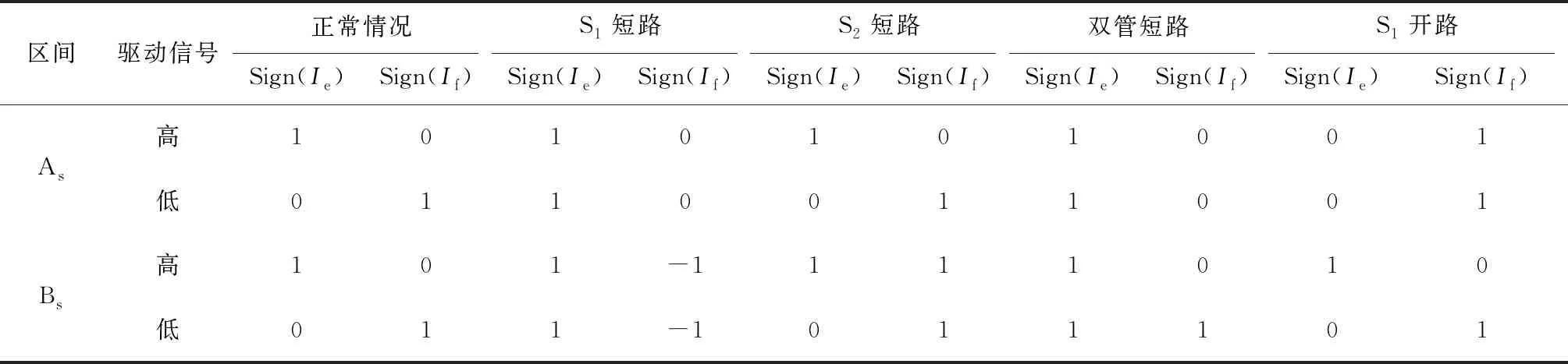

依據式(18)的數字化方法,在變換器正常工作時,四相單獨勵磁區間的勵磁總電流和續流總電流數字化結果如表1所示。可以看出,當驅動信號為高時,電流Ie的數字化結果為1,If的數字化結果為0;當驅動信號為低時,電流Ie的數字化結果為0,If的數字化結果為1。由于對電流進行了數字化處理,僅以0和1表示電流的信息,因此電流傳感器的精度變化不會對故障診斷結果產生影響。

表1 勵磁總線電流和續流總線電流數字化結果

2.1 故障特征分析

由于四相橋臂對稱,下面以A相為例,分別討論不同的故障類型。

1)單管短路故障。

在A相單獨勵磁區間內,位置管S2一直導通。因此,當A相位置管短路時,勵磁總線電流和續流總線電流不會受到影響,電流無故障特征。但當S1關閉后,A相的ST3被ST2替代,續流路徑發生改變,從而B相單獨勵磁區間內續流總電流變為

(19)

由式(19)可知,當驅動信號是高電平時,續流總線電流大于0。從表1中電流數字化結果可知,續流總線電流應該為0,故障特征明顯。

在A相單獨勵磁區間內,當A相斬波管短路時,ST2被ST1替代,勵磁總線電流和續流總線電流都會發生變化,即

(20)

(21)

在B相單獨勵磁區間內,A相續流電流流通路徑會發生變化,故B相單獨勵磁區間內的續流總線電流也會變化,其表達式為

(22)

由表1可知,依據電流信號可以得到明顯的故障特征:在A相單獨勵磁區間,當驅動信號為低時,勵磁總線電流大于0,續流總線電流為0;在B相單獨勵磁區間,當驅動信號為高時,續流總線電流為負。

2)雙管短路故障。

當A相出現雙管短路時,A相單獨勵磁區間內,勵磁總線電流一直大于0,續流總線電流一直為0,故障特征表現與斬波管短路故障相同。但是,此時B相單獨勵磁區間的續流總線電流不會受到影響。

3)單管開路故障。

當A相位置管開路時,在A相單獨勵磁區間,若驅動信號為高電平,則A相電流經S1和D2續流,勵磁總線電流為正,續流總線電流為負。此時,故障特征與D相斬波管短路一樣。如果僅依據此特征判斷故障,容易誤診斷。為解決這一問題,需要分析驅動信號為低電平時的勵磁總線電流特征,以有效區分這兩種故障。當驅動信號為低電平時,位置管開路的勵磁總線電流為0,而D相斬波管短路的勵磁總線電流為正。

當A相斬波管開路時,在A相單獨勵磁區間,A相電流經S2和D1續流,勵磁總線電流保持為0,續流總線電流保持為正。如果僅看續流總線電流,此故障特征與D相位置管短路一樣,容易發生誤診斷,所以需要結合驅動信號為高電平時的勵磁總線電流輔助判斷。當驅動信號為高電平時,斬波管開路的勵磁總線電路為0,而D相位置管短路的勵磁總線電流大于0。在B相單獨勵磁區間,勵磁總電流和續流總電流沒有受到影響。需要注意的是,由于斬波管開路后,A相處于零電壓續流狀態,此暫態過程要比A相斬波管開路的暫態過程要長,更容易發生誤診斷。

4)雙管開路故障。

當A相雙管開路時,A相單獨勵磁區間內,無論驅動信號為高電平還是低電平,勵磁總線電流和續流總線電流都為0,與單管開路存在另一管續流現象相比,故障特征明顯。

5)一管開路且另一管短路。

當A相位置管開路且斬波管短路時,在A相單獨勵磁區間內,勵磁總線電流一直為正,續流總線電流一直為負;在B相單獨勵磁區間內,勵磁總線電流一直為正,當驅動信號為低電平時,續流總線電流為正。這與A相斬波管單獨短路故障時的特征明顯不一致,因為A相斬波管單獨短路時,相繞組無法斬波,電流增大,導致B相單獨勵磁區間內,續流總線電流為負,所以該故障特征明顯。

當A相斬波管開路且位置管短路時,A相單獨勵磁區間內,勵磁總線電流為0,續流總線電流為正,該故障特征可用于診斷A相斬波管開路故障;且在B相單獨勵磁區間內,續流總線電流一直為正,勵磁總線電流與正常工作時一致,此故障特征又可用于診斷A相位置管短路故障。根據這一特征,可檢測A相斬波管開路且位置管短路故障。

2.2 功率變換器故障特征仿真

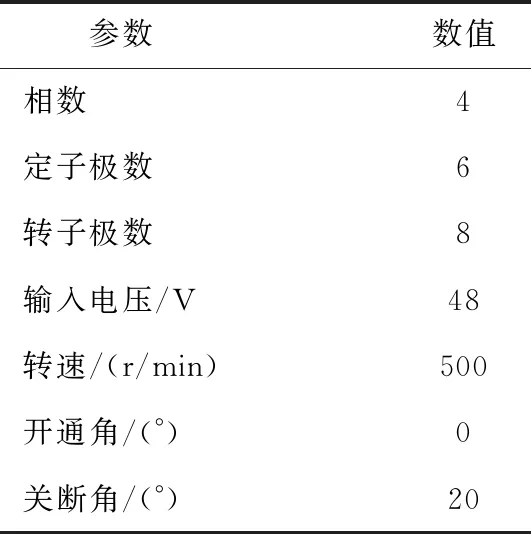

在MATLAB/Simulink中建立仿真模型并模擬不同故障狀態。仿真參數如表2所示。在圖8~圖15中,實心圓表示故障發生時刻,虛線橢圓所框出的部分代表故障特征電流。

表2 仿真參數

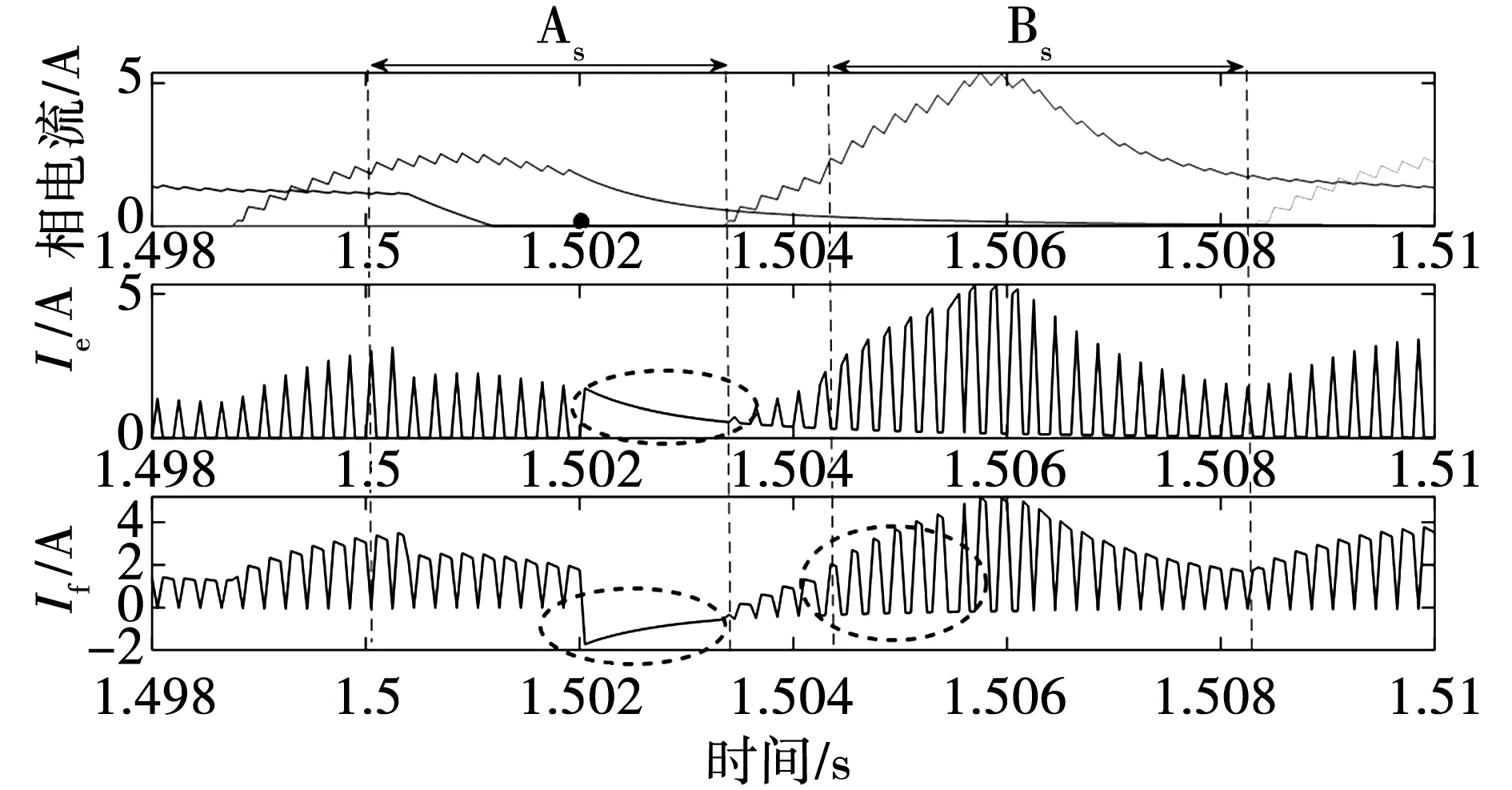

圖8為A相位置管短路后的電流波形,可以看出,在B相單獨勵磁區間內,續流總線電流一直保持為正。

圖8 S2短路后的各電流仿真波形

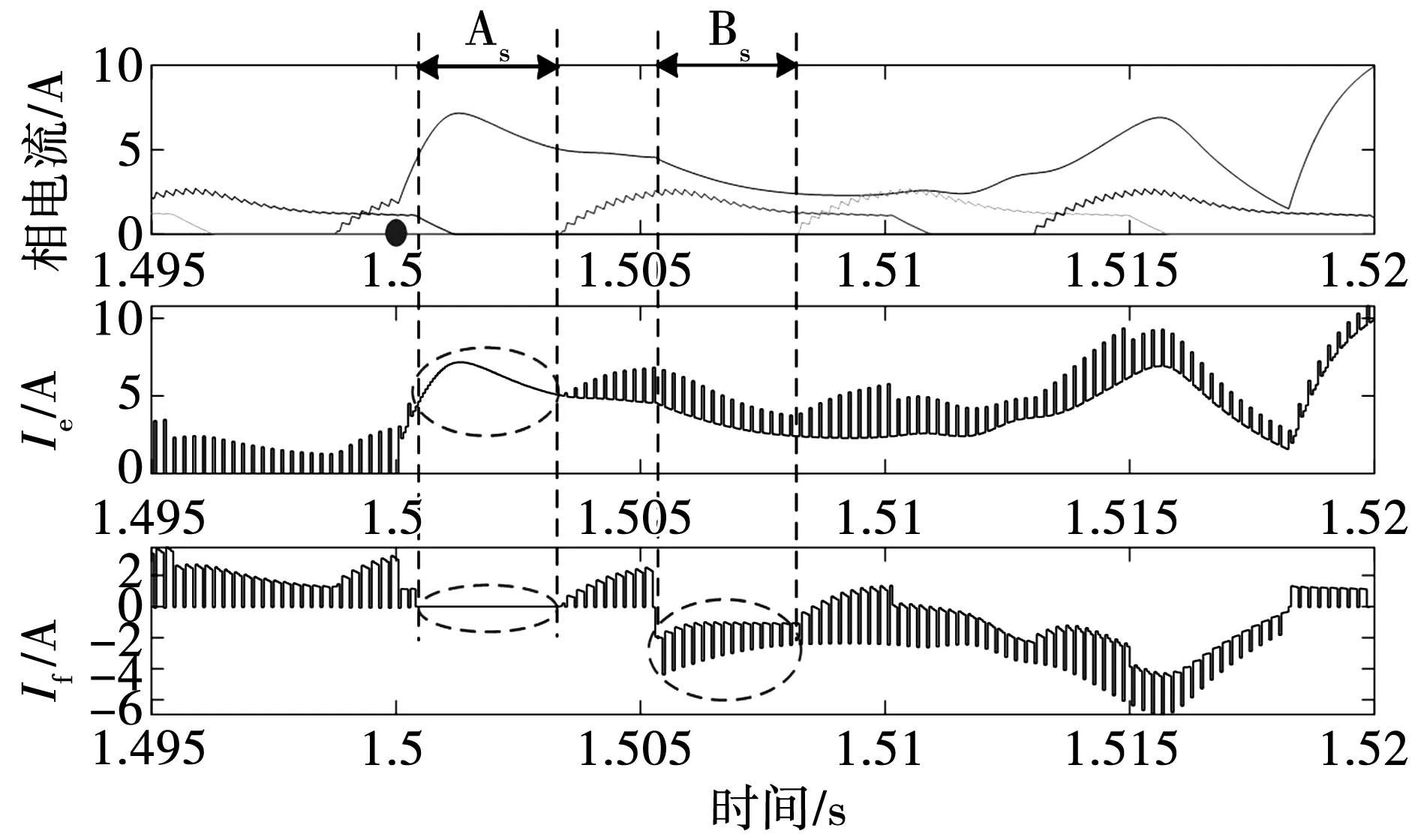

圖9為A相斬波管短路后的電流波形。可以看出,在A相單獨勵磁區間內,勵磁總線電流一直保持為正,續流總線電流為0。B相單獨勵磁區間,續流總線電流保持為負。

圖9 S1短路后的各電流仿真波形

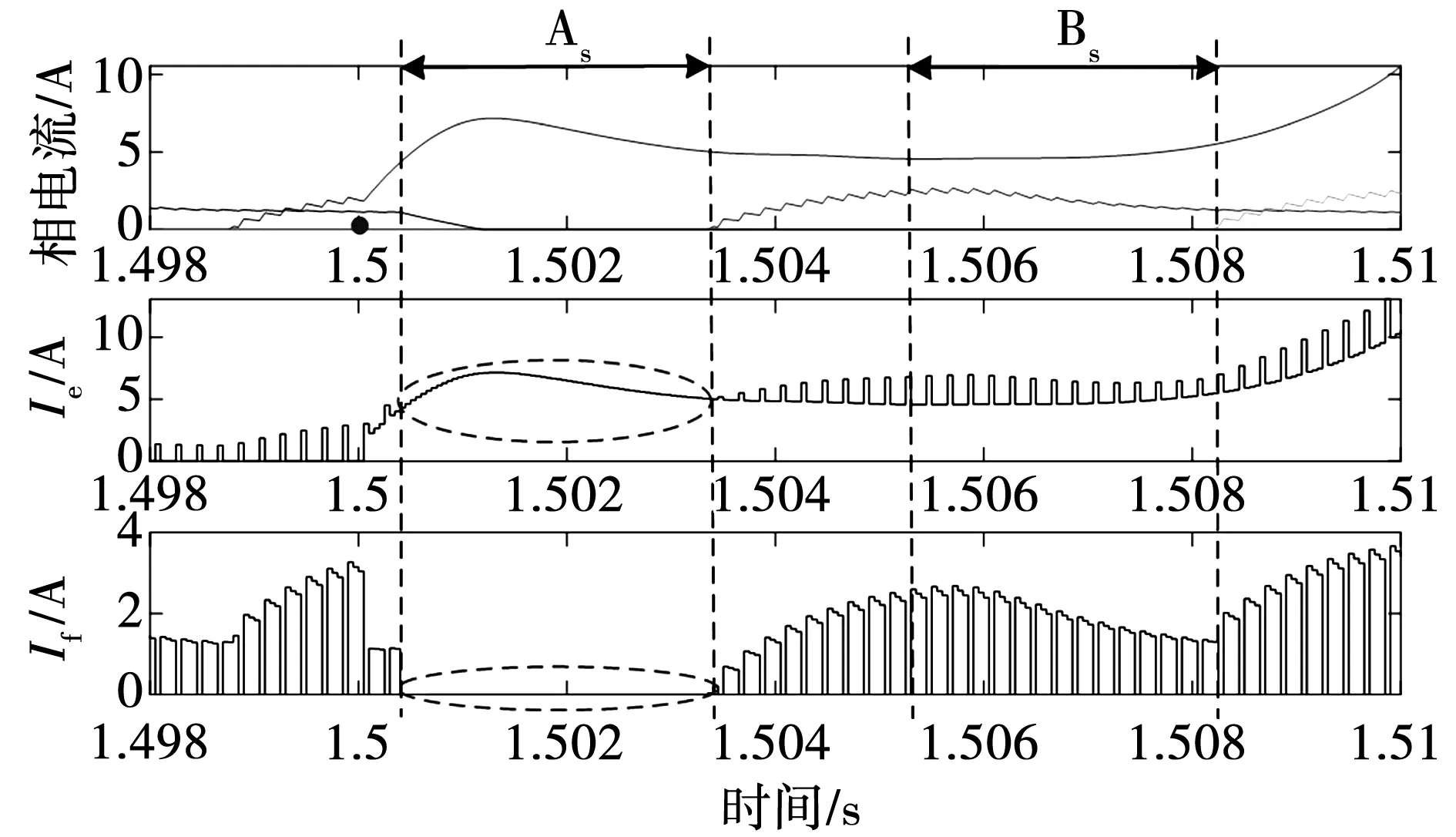

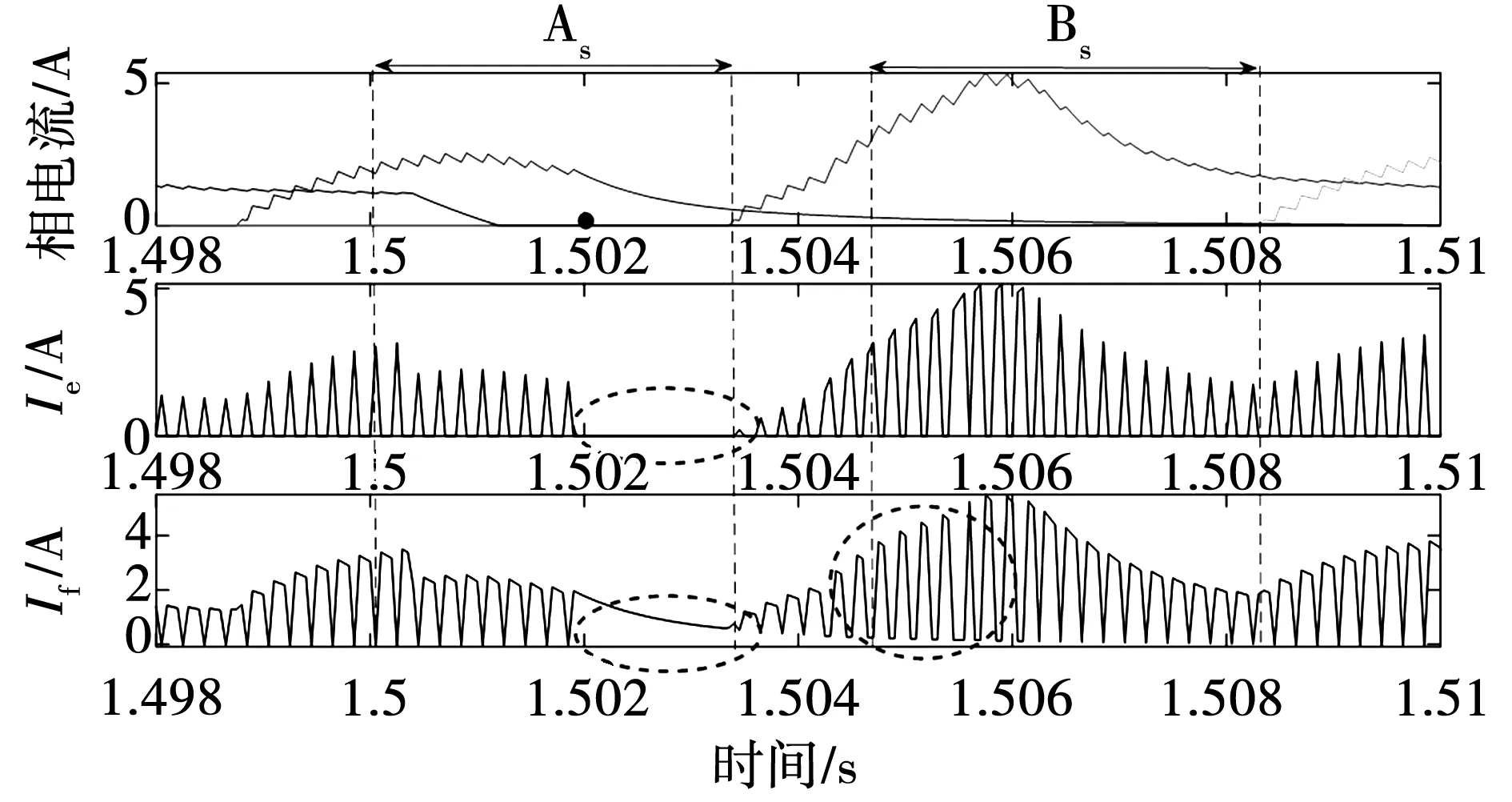

圖10為A相雙管短路后的電流波形。在A相單獨勵磁區間內,勵磁總線電流一直保持為正,續流總線電流為0。B相單獨勵磁區間,續流總線電流未受到影響,保持不變。

圖10 S1和S2同時短路后的各電流仿真波形

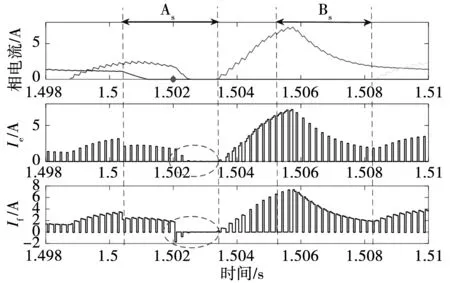

圖11為A相位置管開路后的故障電流波形。可以看出,當位置管開路后,在A相單獨勵磁區間內,續流總線電流存在負值。另外需要注意的是,由于A相開路,轉矩不足,在閉環控制器的調節作用下,B相會增加出力。從圖中電流波形也可以看出,在A相續流的過程中,B相出力加大。

圖11 S2開路后的各電流仿真波形

斬波管開路后的故障電流波形如圖12所示。當斬波管開路后,在A相單獨勵磁區間內,勵磁總線電流保持為0,續流總線電流一直為正。

圖12 S1開路后的各電流仿真波形

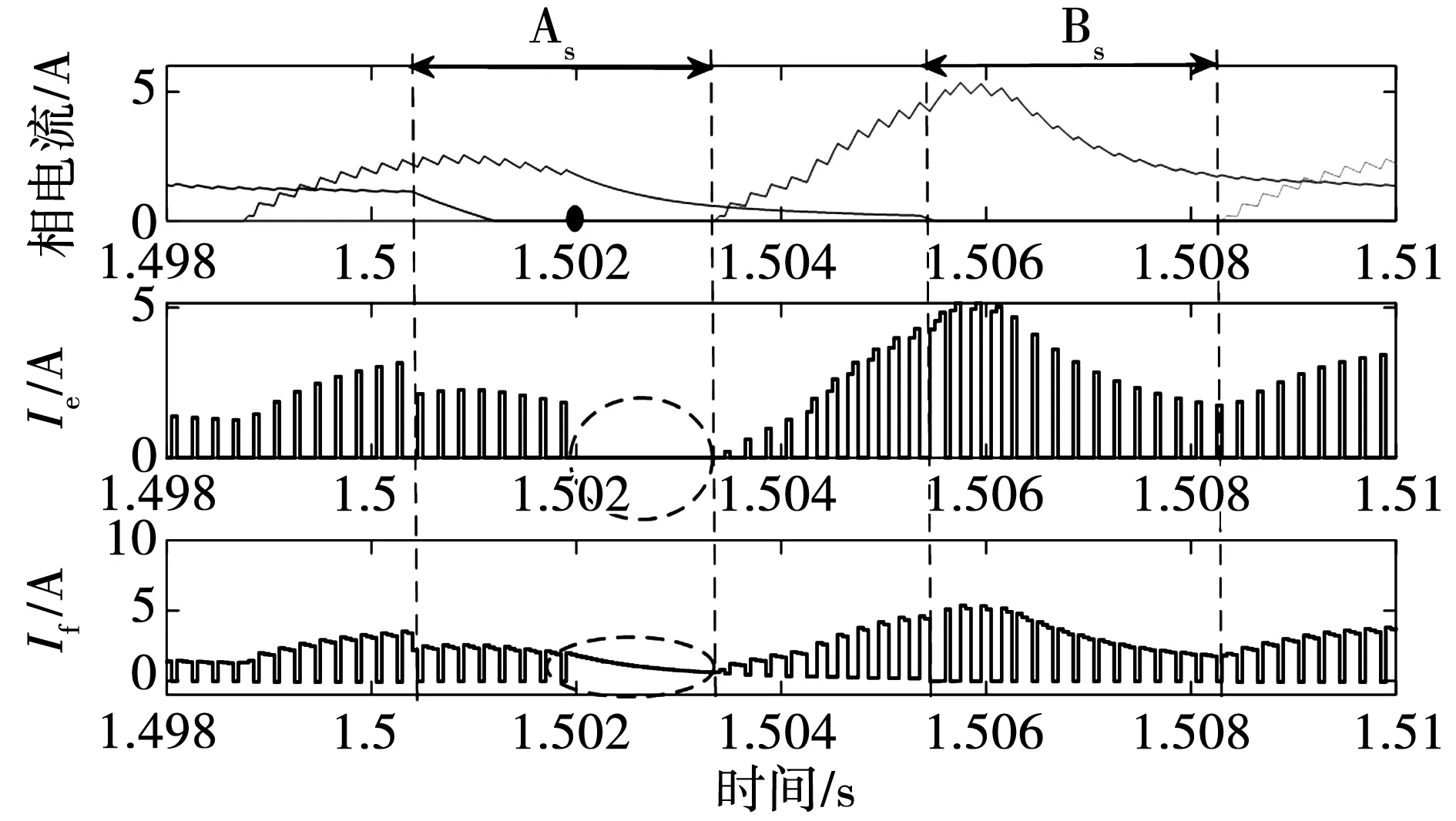

圖13為A相雙管開路后的故障電流波形。圖14為A相斬波管短路且位置管開路后的故障電流波形。圖15為A相斬波管開路且位置管短路后的故障電流波形。通過對比可以看出,故障前后電流特征變化明顯。

圖13 S1短路且S2開路后的各電流仿真波形

圖14 S1短路且S2開路后的各電流仿真波形

圖15 S1開路且S2短路后的各電流仿真波形

3 故障診斷策略

結合上文電流特征分析結果可知,在某相開關管開路或者短路故障發生后,通過分析該相單獨勵磁區間和下一相單獨勵磁的勵磁總線電流和續流總線電流的數字化規律,即可診斷出故障類型并且定位故障器件。

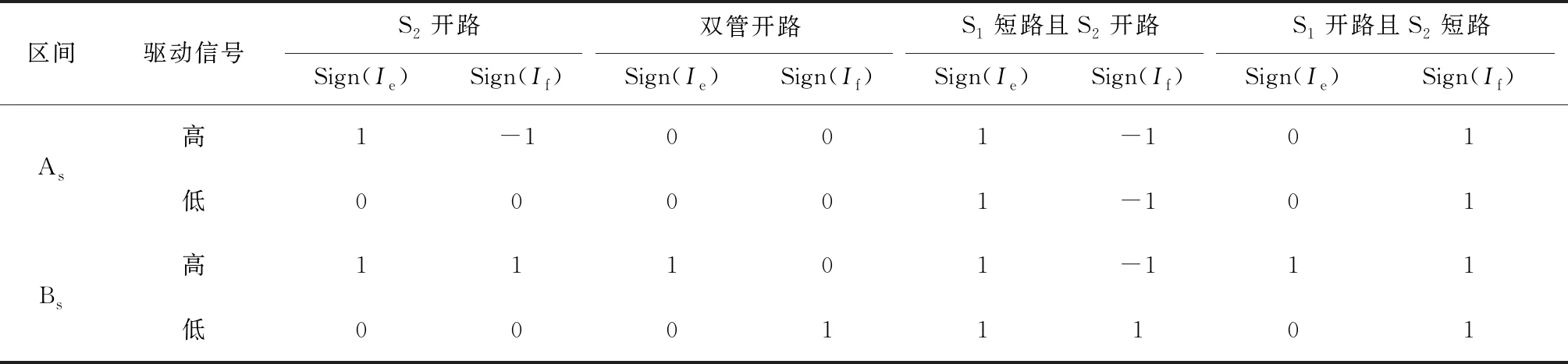

表3和表4總結了在A相發生不同故障后,A相單獨勵磁區間和B相單獨勵磁區間的勵磁總線電流和續流總線電流數字化后的結果。

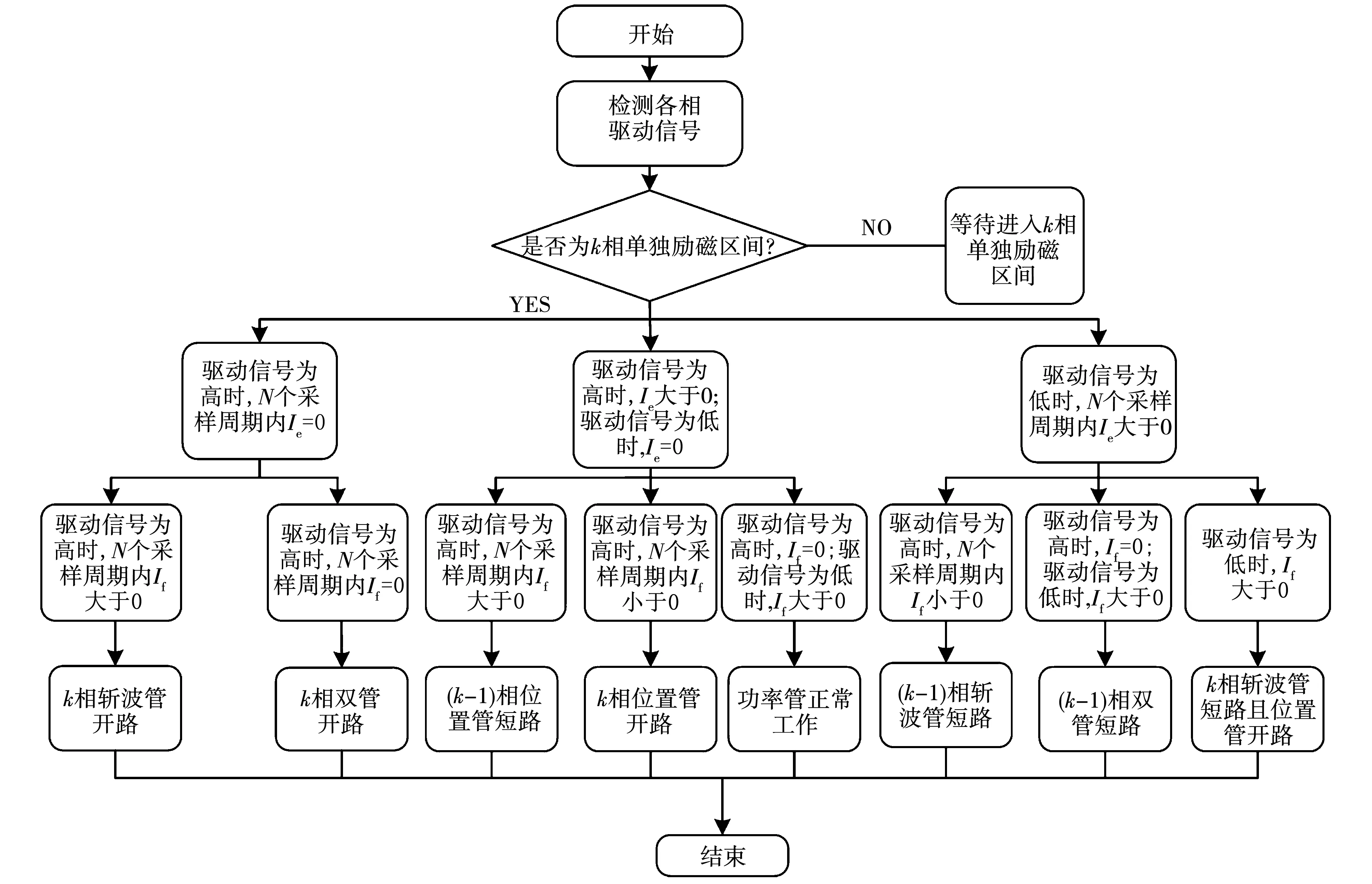

結合表3和表4,考慮到故障診斷的快速性和準確性,編寫了故障診斷策略的程序并繪制了其流程圖,如圖16所示。

表3 A相故障后各電流情況1

表4 A相故障后各電流情況2

圖16 故障診斷流程圖

4 實驗驗證

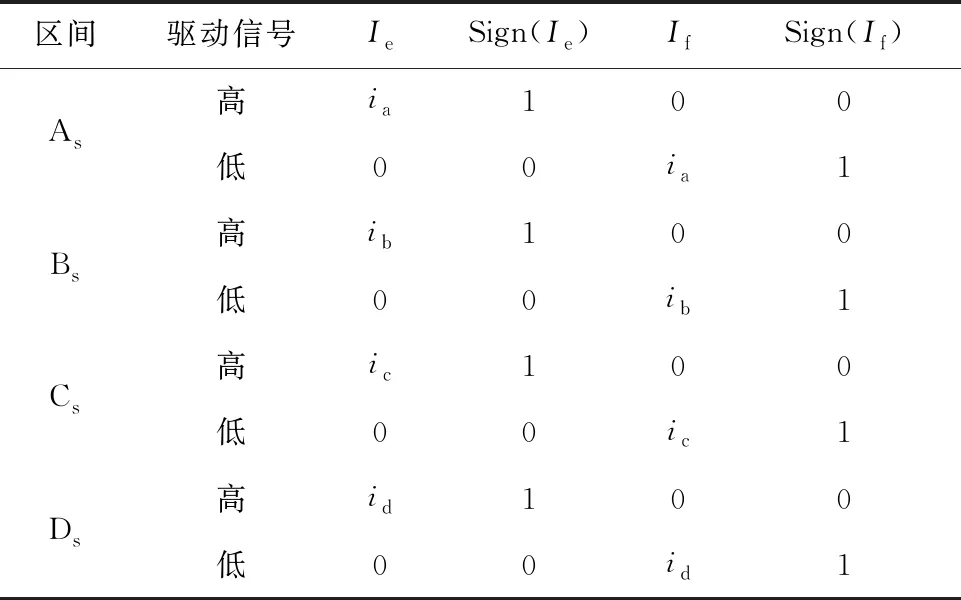

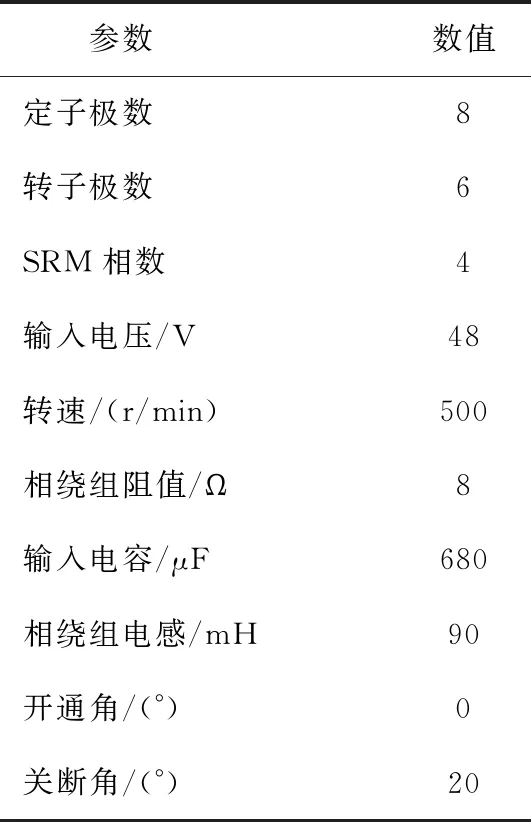

本文在一臺四相8/6結構SRM系統樣機平臺上進行實驗驗證,主要實驗參數如表5所示。

表5 實驗參數

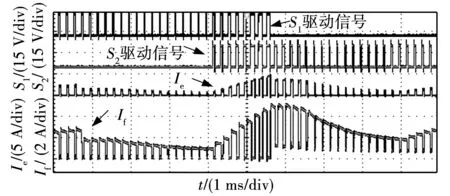

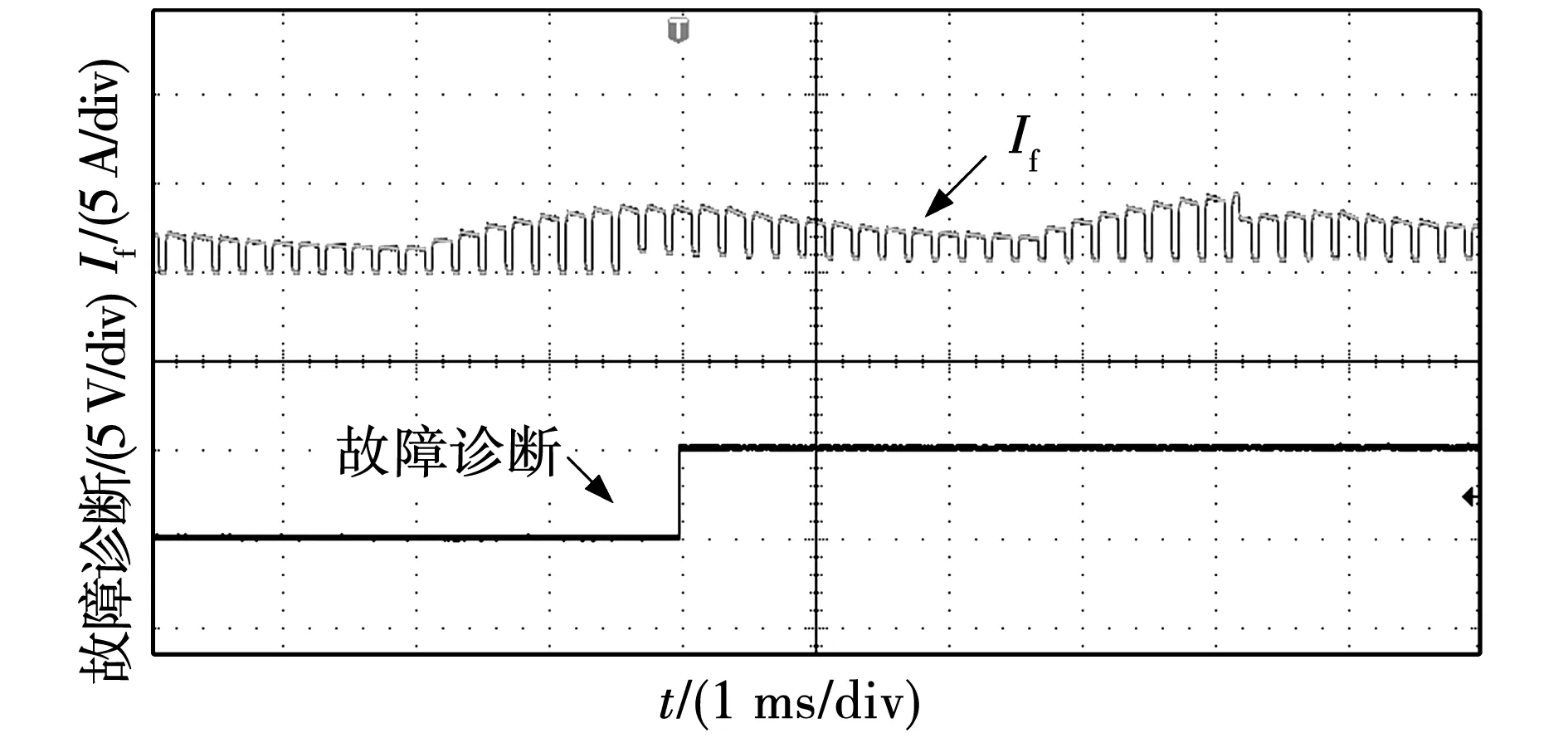

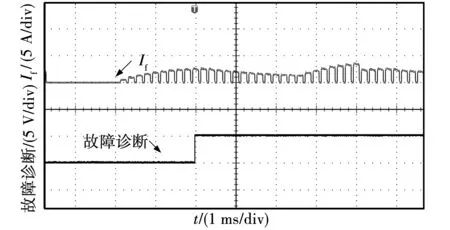

模擬A相位置管短路故障,測試其電流波形如圖17所示。可以看出,勵磁總線電流沒有受到影響,而B相單獨勵磁區間內,續流總線電流保持為正。按本文提出的方法,其診斷結果如圖18所示。續流總線電流保持為正,且在持續2個PWM周期后,系統可診斷出該短路故障。

圖17 S2短路后的驅動信號和電流實驗波形

圖18 S2短路后的故障診斷實驗波形

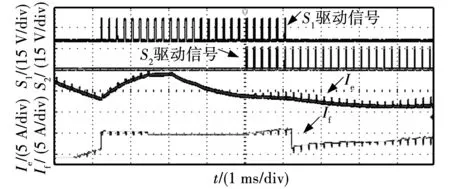

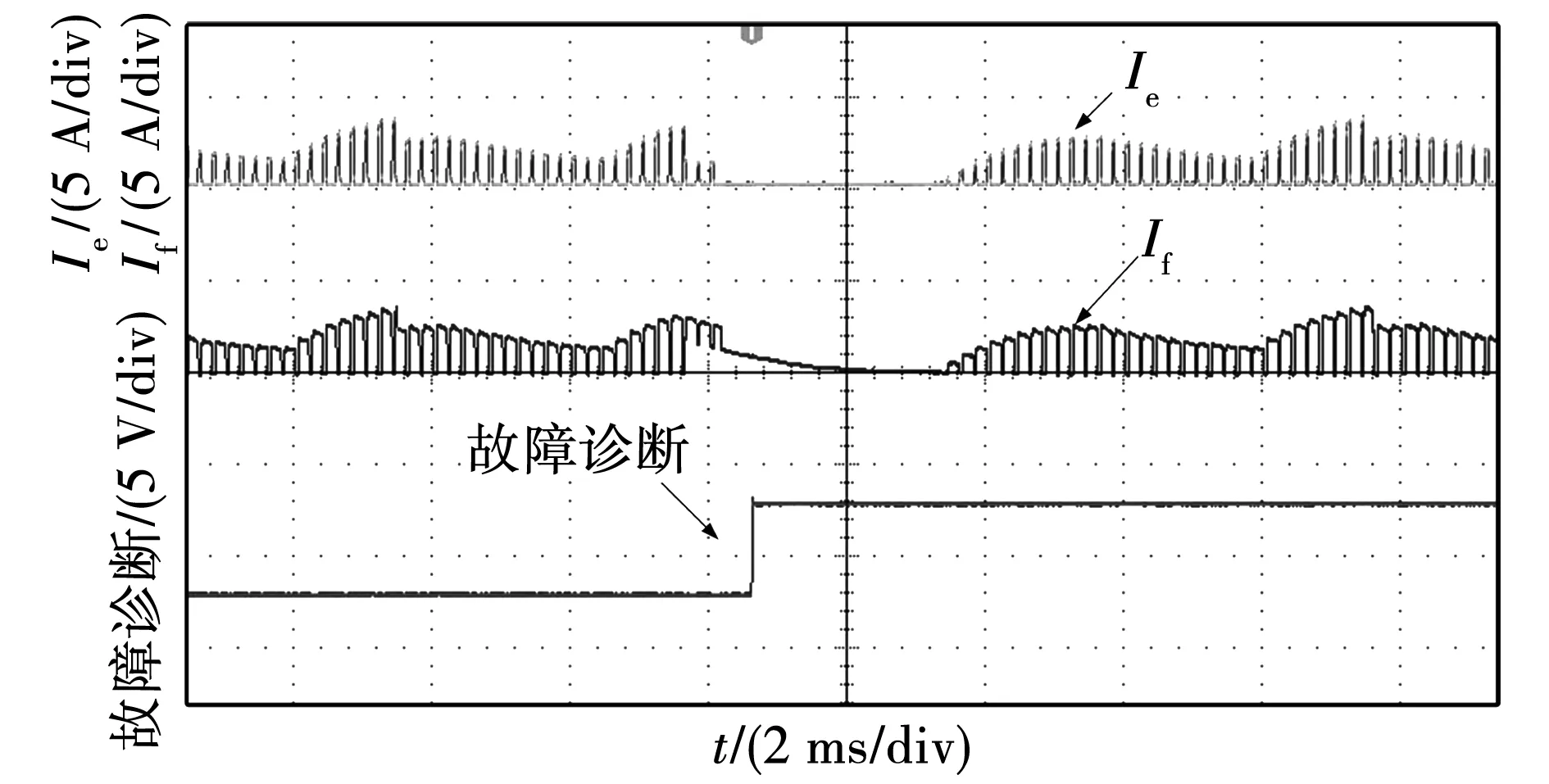

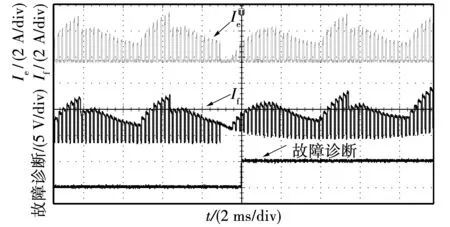

圖19為A相斬波管短路后的電流波形。故障發生后,勵磁總線電流一直保持為正,A相單獨勵磁區間內的續流總線電流為0;B相單獨勵磁區間內,續流總線電流保持為負。A相斬波管短路后的故障診斷結果如圖20所示,在續流總線電流保持為負且持續2個PWM周期后,系統可診斷出該故障。

圖19 S1短路后的驅動信號和電流實驗波形

圖20 S1短路后的故障診斷實驗波形

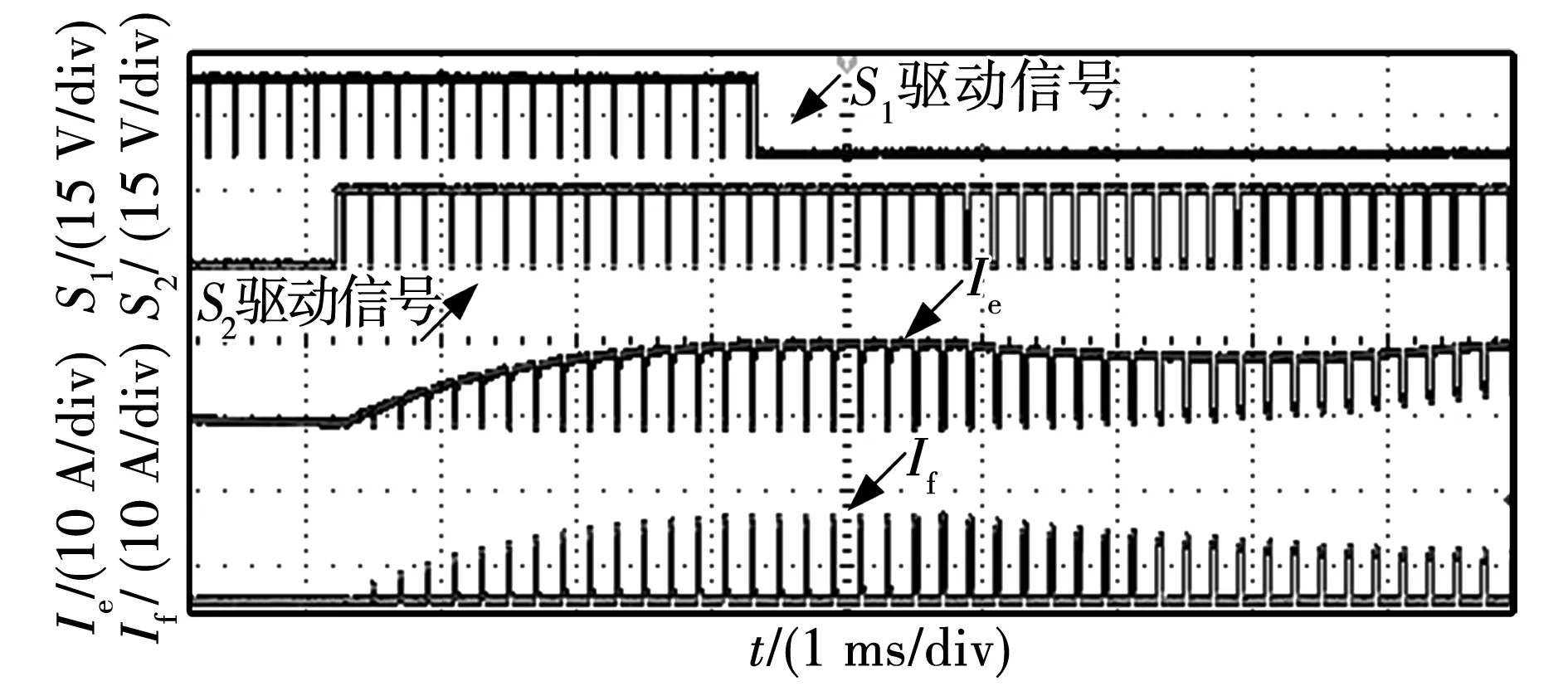

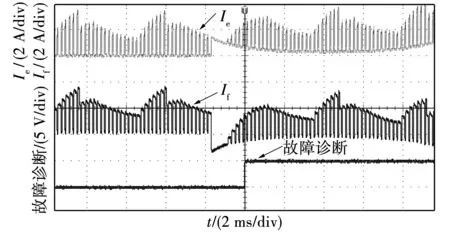

圖21為A相雙管短路后的電流波形。與斬波管短路不同的是,在B相單獨勵磁區間內,續流總線電流沒有受到影響。圖22為A相雙管短路后的故障診斷結果。可以看出,在B相單獨勵磁區間內,經過2個PWM周期后,系統可診斷出該故障。

圖21 S1和S2同時短路后的驅動信號和電流實驗波形

圖22 S1和S2同時短路后的故障診斷實驗波形

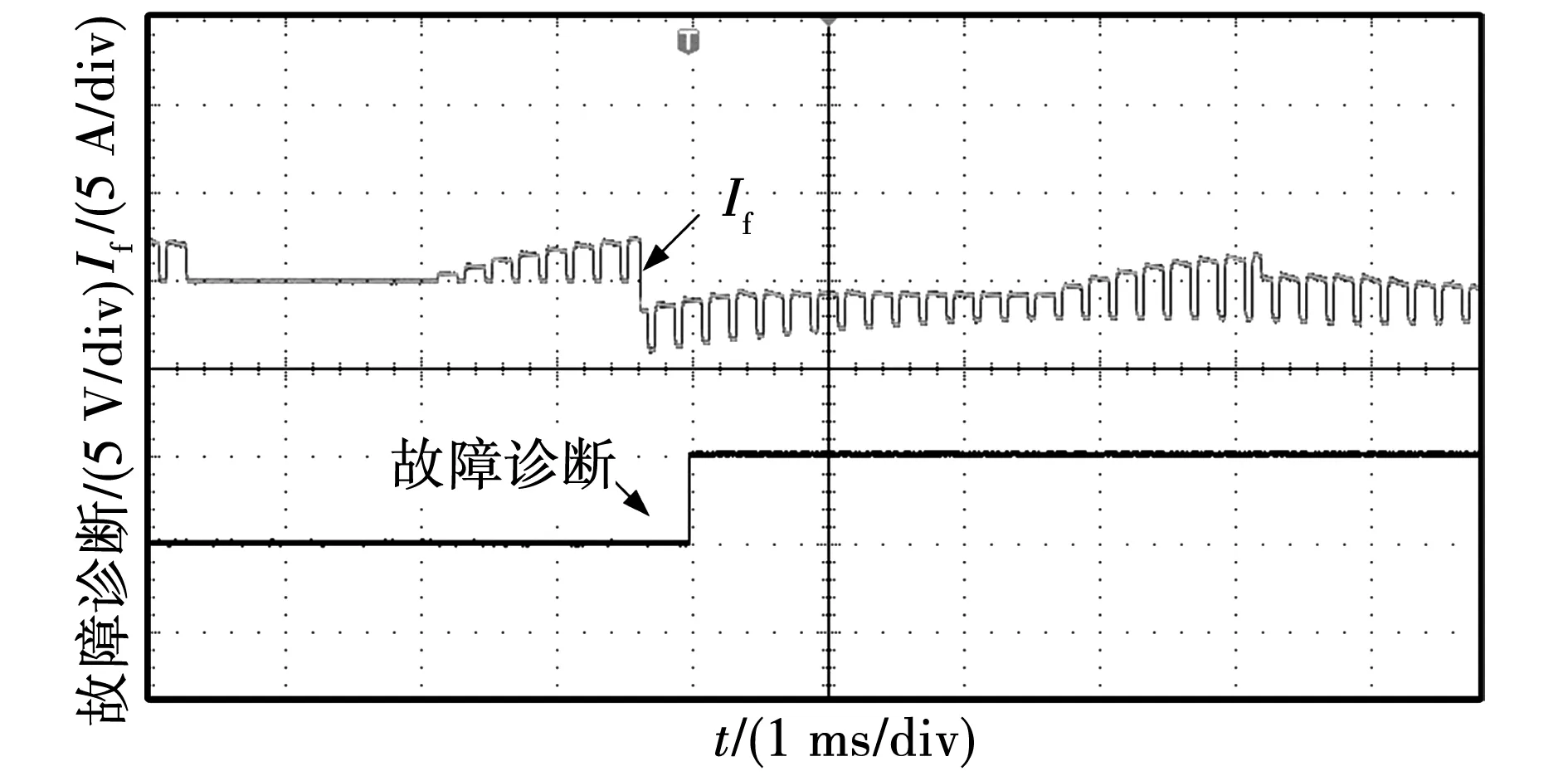

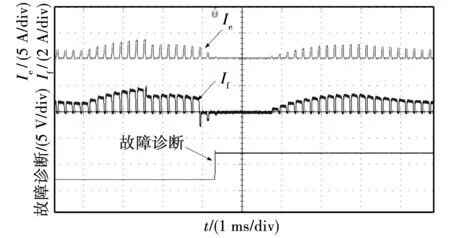

圖23為A相斬波管開路后的電流波形和故障診斷結果。

圖23 S1開路后的故障診斷實驗波形

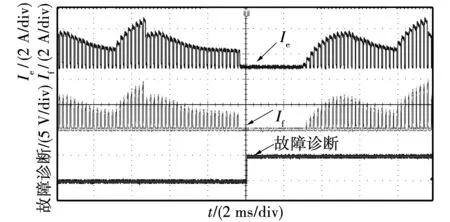

圖24為A相位置管開路后的電流波形和故障診斷結果。圖25為A相雙管開路后的電流波形和故障診斷結果。圖26為S1開路且S2短路后的電流波形和故障診斷結果。圖27為S1短路且S2開路后的故障診斷結果。可以看出,本文提出的方法能夠較準確地實現對開關管的開路和短路故障診斷。

圖24 S2開路后的故障診斷實驗波形

圖25 S1和S2同時開路后的故障診斷實驗波形

圖26 S1開路且S2短路后的故障診斷實驗波形

圖27 S1短路且S2開路后的故障診斷實驗波形

從理論分析和實驗結果可以看出,在診斷速度、系統成本、魯棒性、診斷范圍等四個方面,本文所提出的故障診斷策略具有一定的綜合優勢。當發生開關管短路或者開路故障后,該策略都能在故障發生后的2個PWM周期左右給出故障診斷結果,時效性好;本策略針對不同相數的SRM都只采用2個電流傳感器,成本低;在負載和轉速突變時,雖然相電流大小會發生變化,但單相勵磁區間的勵磁總線電流和續流總線的符號不會受到任何影響,故本策略的魯棒性良好,不會受到負載和轉速突變的影響。本策略能夠診斷單相單管開路和短路故障、雙管短路和開路故障,以及一管短路且另一管開路的復雜故障,應用性更高。

5 結 論

本文分析了SRM功率變換器的單相短路和開路故障,總結了故障對系統工作狀態的影響以及故障電流特征。以SRM不對稱半橋式功率變換器為研究對象,提出一種新的電流傳感器布局與故障電流信息提取策略,通過監測每相單獨勵磁區間的電流便可實現故障診斷和定位。實驗表明,在故障發生后,該策略可以準確并及時診斷出故障類型并確定故障點。