直井縫內暫堵轉向壓裂分支縫起裂方向研究

胡智凡,王賢君,王曉娟,王 維,陳希迪

(1.中國石油大慶油田有限責任公司采油工程研究院,黑龍江大慶 163453;2.黑龍江省油氣藏增產增注重點實驗室,黑龍江大慶 163453;3.中國石油大慶油田有限責任公司第三采油廠,黑龍江大慶 163000)

暫堵轉向壓裂技術在國內部分油田成功實施,增產效果顯著。直井單層內暫堵轉向壓裂工藝包含炮眼暫堵、縫口暫堵以及縫內暫堵三種工藝[1-9]。炮眼暫堵、縫口暫堵工藝目的是在壓裂層的近井筒形成分支縫,分支縫起裂方向、形成條件已有相關研究成果[10-11];縫內暫堵工藝目的是在主裂縫兩側形成分支縫,分支縫起裂點位置、形成條件已有相關研究成果[12],但分支縫起裂方向研究未見相關報道。目前的縫內暫堵轉向壓裂分支縫形成條件相關研究是假設分支縫與主裂縫垂直,這與實際不符,導致研究結果失真,影響現場診斷、施工控制及壓裂效果。本文以多孔介質流固耦合理論為依據,建立縫內暫堵轉向壓裂分支縫形成有限元模型,分析不同水平應力差對分支縫起裂方向的影響,建立分支縫與主裂縫夾角的定量計算數值模型,并用現場井下微地震監測進行了驗證。

1 多孔介質流固耦合理論模型

多孔介質流固耦合理論模型包括基于單向流滲流方程的滲流場、線彈性本構方程的變形場、滲流與變形耦合場三部分[13]。

滲流場方程:

(1)

變形場平衡方程為:

(2)

劉建軍等通過實驗的方法得出低滲透儲層滲透率可以表示為:

K=αe-bσ

(3)

式中:K為儲層滲透率,μm2;μ為油相黏度,Pa·s;Ct為綜合壓縮系數,1/Pa;P為油相壓力,Pa;εV為體積應變;t為時間,s;σij為應力分量,Pa;Xij為位置坐標,m;α為Biot系數;Xi為位置坐標,m;fi為體積分量,N;a為實驗擬合敏感性系數,10-3μm2;b為實驗擬合敏感性系數;σ為有效應力,MPa。

上述方程聯立構成流固耦合的基本控制方程,在相應邊界條件以及初始條件下,構成多孔介質流固耦合理論模型。基于上述多孔介質流固耦合模型,利用有限元軟件,建立多分支縫水力壓裂有限元模型。

2 縫內暫堵轉向壓裂分支縫形成過程有限元模擬

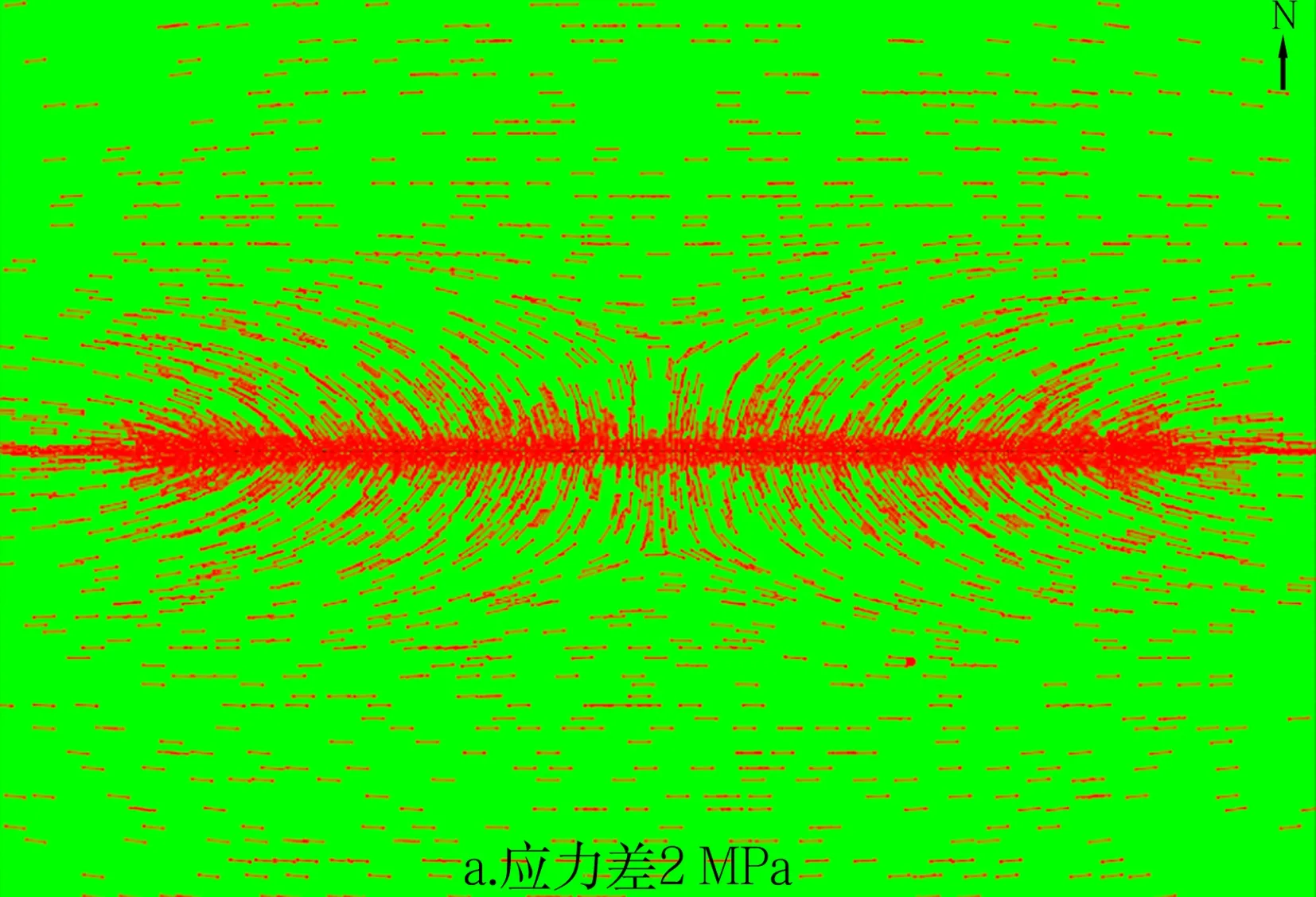

選擇流固耦合場,地層彈性模量取45 GP,泊松比0.25,最大水平主應力30 MPa,最小水平主應力27 MPa,液柱壓力35 MPa,建立暫堵前主裂縫壓裂有限元模型,計算結果如圖1所示。

圖1 暫堵前最大水平主應力矢量圖

從圖1可以看出,主裂縫形成過程中(縫內暫堵前),最大水平主應力方向呈東西向。根據水力壓裂經典理論及實驗結論[8-11],裂縫沿最大水平主應力起裂方向起裂,主裂縫沿東西向起裂延伸。

設置主裂縫端部巖石強度無限大,以此來模擬縫內暫堵,按照模擬方案(表1)建立有限元模型,并進行計算分析,結果如圖2所示。

表1 模擬方案

模擬結果顯示,縫內暫堵后主裂縫兩側最大水平主應力發生偏轉,即分支縫起裂方向發生偏轉,分支縫與主裂縫并不垂直,二者存在一個小于90°的夾角,水平應力差越小夾角越大,分支縫壓裂效果越好。

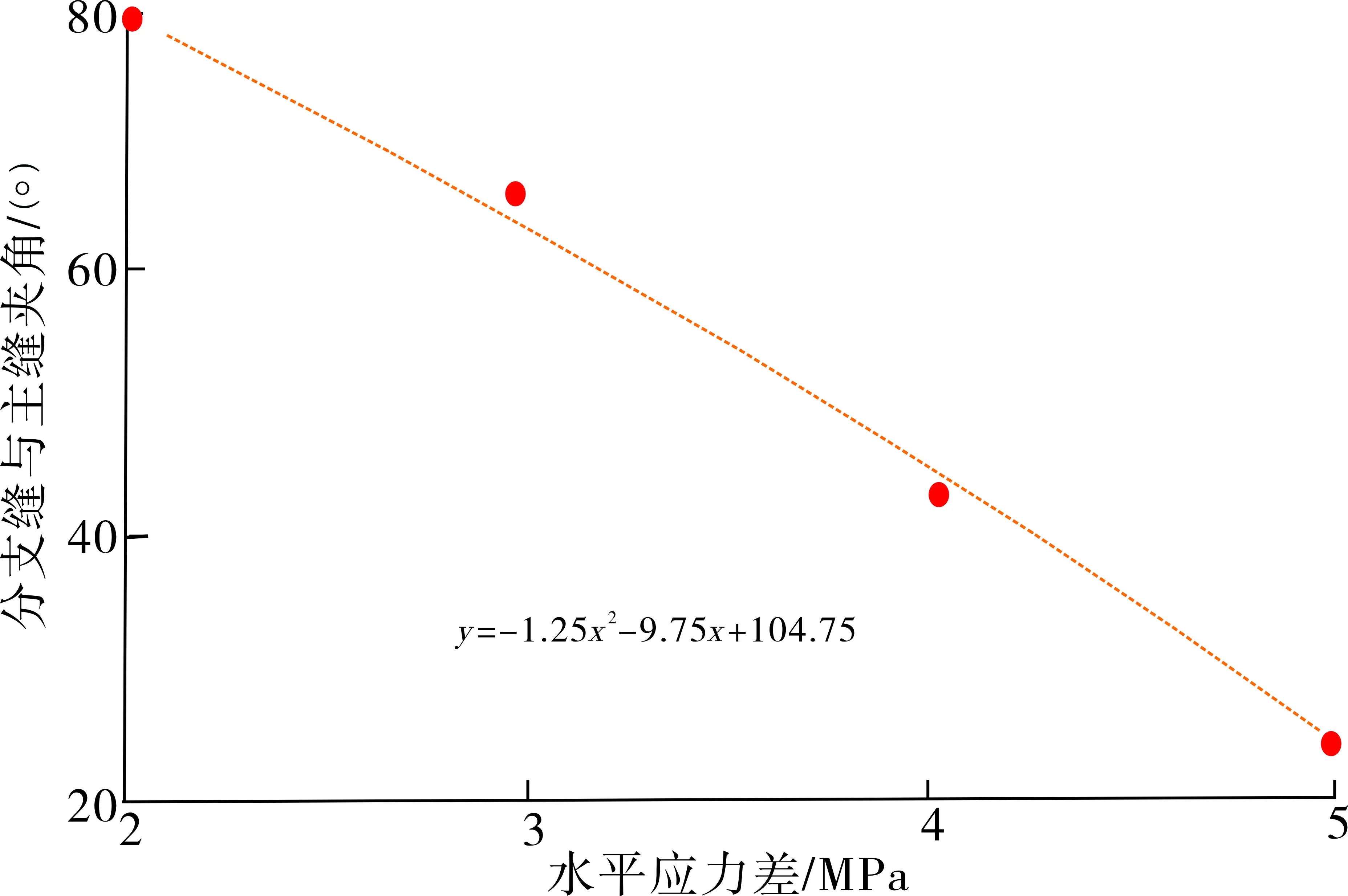

3 分支縫與主裂縫夾角定量計算數值模型建立

根據分支縫形成過程有限元模擬結果可知,水平應力差為2.0 MPa時夾角為80.0°,水平應力差為3.0 MPa時夾角為65.0°,水平應力差為4.0 MPa時夾角為45.0°,水平應力差為5.0 MPa時夾角為25.0°(圖3)。通過線性回歸,可得到分支縫與主裂縫夾角和水平應力差的定量計算數值模型:

圖2 暫堵后最大水平主應力矢量圖

圖3 分支縫與主裂縫夾角和水平應力差線性回歸

y=-1.25x2-9.75x+104.75

(4)

式中:y為分支縫與主裂縫夾角,°;x為水平應力差,MPa。

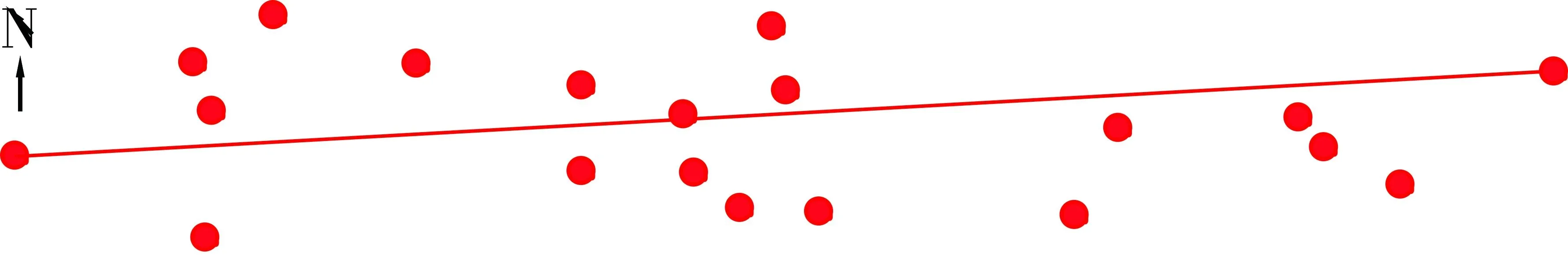

4 模型驗證

A、B兩口井水平應力差分別為2.1 MPa、3.9 MPa,根據分支縫與主裂縫夾角定量計算數值模型,A、B兩口井分支縫與主裂縫夾角分別為78.8°和47.7°;根據井下微地震監測解釋,A、B兩口井分支縫與主裂縫夾角平均值分別72.6°和43.8°,精度達90%以上(圖4~7)。

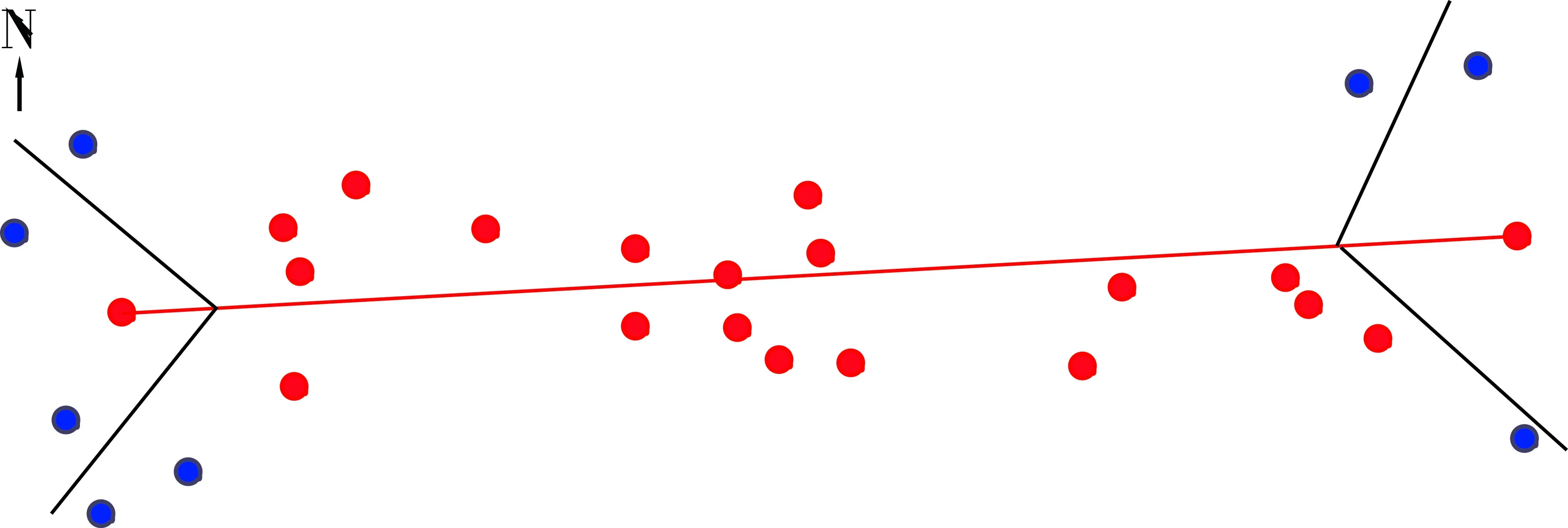

圖4 A井縫內暫堵前裂縫形態監測

圖5 A井縫內暫堵后裂縫形態監測

圖6 B井縫內暫堵前裂縫形態監測

圖7 B井縫內暫堵后裂縫形態監測

5 結論

(1)應用井下微地震監測結果對分支縫與主裂縫夾角定量計算數值模型的準確性進行了驗證,可用來預測分支縫與主裂縫夾角。

(2)分支縫與主裂縫并不垂直,二者存在一個小于90°的夾角,水平應力差越小夾角越大,分支縫壓裂效果越好。