小箱梁橋面UHPC防水鋪裝層施工技術分析

陳有水

(上饒市德興公路事業發展中心,江西 上饒334200)

0 引言

當前建筑行業對混凝土材料的研究逐漸深入,超高性能混凝土材料被研發出來,因UHPC材料結構較為緊密、耐久性能強,逐漸被應用到橋梁結構施工中,可充分發揮其材料性能,有效降低橋梁自重與建設質量。同時,通過UHPC防水鋪裝層的施工,可使橋面與瀝青面層產生足夠的黏結力,碾壓后不會破損、滲漏、出現裂縫等,使橋面整體質量得到良好改善。

1 工程概況

以九都大橋危橋重建項目為例,該橋位于德興市G237國道濟寧線上,起點為樁號K1121+078處,終點為樁號K1124+799處,橋梁全長131m,寬度為8.5m,荷載等級為汽車-15級,上部為鋼混板拱,下部為重力式墩臺,老橋面鋪裝出現橫縱方向裂縫,上方主拱圈存在較多嚴重超限橫向貫穿裂縫,下方存在橋臺開裂情況,個別位置還出現了空洞。近年來,九都大橋的交通量劇增,需要對其重新建設,上部采用30m預應力混凝土先簡支后結構連續小箱梁,路基寬度為12m,路面為瀝青混凝土,設計行車速度為60km/h。在橋面鋪設UHPC防水層,便于車輛快速通行,減少滲漏、裂縫等情況產生。

2 小箱梁橋面的施工要點

2.1 上部結構施工

2.1.1 箱梁預制

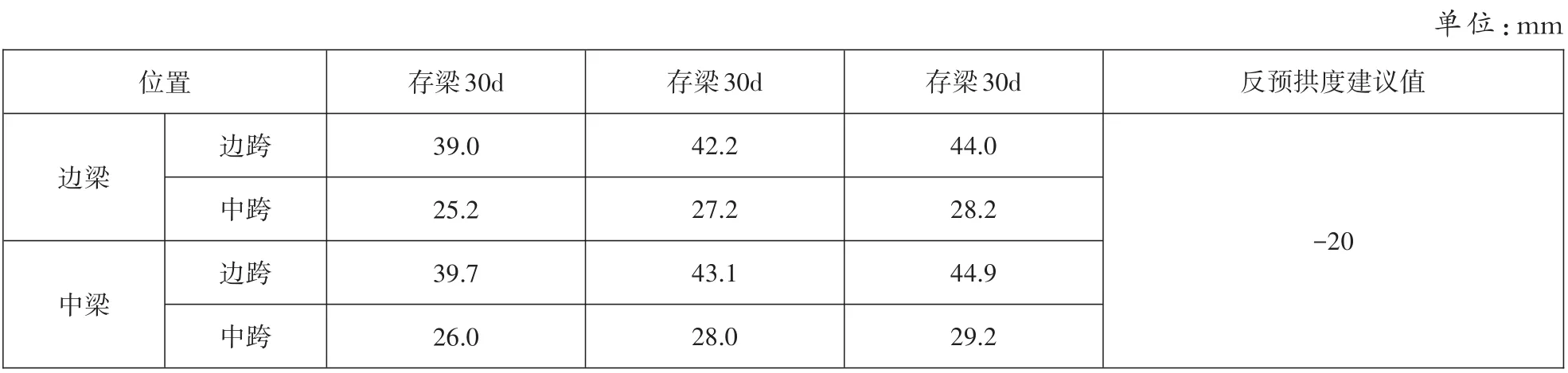

在正式澆筑箱梁混凝土之前,應對護欄、支座、伸縮縫等附屬設施進行檢查,確定準備充足后才可澆筑。施工期間確保預應力孔道、鋼筋位置精準,預制梁頂、腹板較薄,應選擇預制匹配的骨料粒徑,開展配合比試驗;梁段2m的范圍內鋼筋較密,具有較大的局部應力,應將其充分振搗,加強質量控制。為了避免預制梁的上拱過大,與現澆層受齡期影響增加收縮差,存梁時間應控制在90d以內,在不同存梁期的上拱值不盡相同,如表1所示。在預制梁期間,不但要注重預埋鋼筋與其他零件的關系,還要根據圖紙要求,將護欄預埋鋼筋埋入預制梁中。

表1 反預拱值設置表

2.1.2 預應力工藝

在預應力管道安裝中,其位置應根據實際坐標,用定位鋼筋固定,將鋼筋與箱梁腹板箍筋點焊接起來,避免位移或者下垂,如若鋼筋與管道發生碰撞,則優先移動鋼筋的位置。在澆筑前,檢查波紋管是否處于密封狀態,避免混凝土澆筑時導致管道受阻。在混凝土強度滿足設計值的90%后,便可張拉預應力鋼束,梁內正彎矩鋼束均從兩端一同張拉,錨下控制應力設定為1395MPa,在張拉期間應考慮到摩擦損失,最后將該項指標確定為1437MPa。預應力應利用張拉力控制,當張拉到特定指標后,引申量值與實際值的偏差應小于6%。

2.1.3 箱梁安裝

設置臨時支座,逐個孔洞安裝箱梁,將其放在臨時支座上,處于簡支狀態,將橋面與橫梁鋼筋相連;對橫梁鋼筋進行綁扎,設置接頭位置頂板束波紋管,在溫度較低的環境下對連續接頭進行澆筑,待混凝土達到設計強度的90%后,張拉頂板負彎矩預應力鋼束,注入水泥漿;在接頭施工結束后,對剩余位置橋面板接縫進行澆筑,并對部分面板濕接縫混凝土從跨中朝著支點澆筑;箱梁采用捆綁吊裝的方式,吊裝預留孔利用PVC管,減輕吊裝期間鋼絲繩對箱梁造成的磨損。

2.2 下部結構施工

在樁基施工前,應明確工程所在地范圍內的各類管線、障礙物等,做好相應防護措施。在灌注樁前制定環保方案,對各個樁位精確放樣,并復合基底標高,確保無誤才可下部施工,使樁基入土深度、長度得到保證。在正式施工時,采用巖樣力學指標雙控原則,根據地質情況合理調整樁體長度,使樁尖位于推力層,在深度上符合設計規定;在成孔后測量深度、直徑、沉淀厚度等,均滿足要求才可灌注混凝土,在灌注期間應注重鋼筋籠位置的監測,避免出現混凝土離析、樁偏位等情況。在墩、臺身施工之前,應對基礎頂部混凝土進行處理,如鑿毛、清理石屑等。對于較低的位置一次澆筑完畢,可利用鋼膜澆筑,確保表面光潔,還要注意模板卸接,外表無接縫;對于高度超過10m的臺身,可分段施工,每段高度都應根據施工條件、鋼筋長度等因素確定,在上節段施工中,已經澆筑的混凝土強度應超過2.5MPa,連續澆筑兩次的位置,應做好接縫處理工作。

3 UHPC防水鋪裝層的施工技術應用

3.1 施工準備

該項目采用強度等級超過P.O42.5的硅酸鹽水泥,粗骨料為連續級配,碎石經過錘擊后破碎生產,粒徑均低于20mm;鋼纖維混凝土中鋼纖維體積占比1%,長度為25~50mm,等效直徑為0.3~0.8mm,強度等級超過C50混凝土,抗彎拉強度超過7MPa;采用機械攪拌,將鋼纖維、水泥、骨料攪拌后,再加水拌和,時間超過5min。橋面鋪裝采用UHPC超高性能混凝土,在強度、吸水率、耐久性和耐侵蝕性方面具有較大優勢。該項目鋪裝設計是在C50混凝土調平層上,使用厚度為5cm的UHPC鋪裝層,與瀝青鋪裝層相比,耐磨損、抗滲透、施工工藝簡單,后期維修成本較低。

3.2 施工工藝

因橋面防水層受損,加上橋面排水不通暢,水從橋面滲透到橋面板下的梁、墩臺等處,使整體結構混凝土的炭化加速,內部鋼筋受到腐蝕。對此,選擇抗滲性較強的UHPC防水層,鋪裝后在橋面涂上三層FYT-1改進型防水層;在防水層鋪裝前,需要檢查結構物頂面、灑水檢驗梁體結構是否存在滲水、裂縫等情況,如若存在需要進行處理;還要科學布設排水孔,促進橋面積水及時排放。UHPC防水鋪裝層主要采用高性能混凝土完成,施工工藝如下。

3.2.1 混凝土攪拌

在澆筑UHPC之前,先要試拌和,并對關鍵指標進行檢驗,調整到最佳值后再開始正式施工。在試拌和階段,正式投放干混料之前,先用清水將攪拌倉潤濕,剔除多余水分后將預混料投入進去,通過人工和叉車配合的方式,將噸包袋吊起,投入提升料斗中,持續攪拌1min后,將鋼纖維加入進去,攪拌5~8min,加水后在濕潤狀態下再攪拌5~8min,卸料轉移到料斗中。在放料之前,細致觀察拌和物的取樣狀態,如若流動性偏小,可添加外加劑,適當延長攪拌時間;如若攪拌狀態不佳,很容易產生離析情況,變成廢料。在放料后檢驗關鍵指標,包括坍落度、擴展度等,要求在擴展度超過650mm,坍落度超過250mm的情況下拌和及澆筑,如若未滿足要求,則要靈活調整配比,根據初始拌和流程重復上述工序,直至關鍵指標與要求相符。現場制作試塊,經過28d后檢驗拌和物的抗折強度、抗拉強度、彈性模量等。經過一系列檢測后,首次試拌和的指標檢測結果為擴展度724mm,坍落度為283mm,與技術要求相符,可正常拌和UHPC。

3.2.2 混凝土澆筑

在正式澆筑中,結合攪拌量要求靈活調整澆筑速度,應一次性完成,中途盡量不要暫停,如若必須停止,則間隔時長也不要超過UHPC外表凝結時間;根據攪拌速度與橋面寬度,在澆筑完畢后及時利用整平設備進行收面,噴霧、覆膜處理,避免外表凝結,使其與防水層間的黏結效果受到不良影響。對于已經澆筑后的少量質量問題以及整平機經過時兩側的死角,可由專人進行收面,并噴霧和覆蓋膜進行養護。因UHPC澆筑結束后,在噴霧情況下外表也會在0.5h內出現結皮情況,因此在整平操作后應及時收面,特別是個別質量不佳的位置,如褶皺、重疊等,需要立即帶水收面。因整平設備施工后人員不可進行收面,可在覆膜機上設置操作臺,不但使UHPC外表得到保護,還可便于人員作業。

3.2.3 UHPC養護與拋光

在澆筑的過程中進行覆膜養護,在前一道抹面工序完畢后立即開展養護工作,覆蓋上養護膜,緊貼混凝土表面,提高養護質量,持續養護3d,并將作業面封閉。在養護期間加強巡查,確保養護效果良好。在夏季施工中,因環境溫度較高,水分蒸發速度較快,可適當增加補水頻次。在養護過程中,禁止工作人員、設備等進入作業面中進行踩踏,施工面也禁止堆放雜物,覆膜養護48h后將養護膜剔除,覆蓋土工布并灑水養護14d。在養護完畢后需要對UHPC外表拋光處理,可強化UHPC層與黏結層間的黏結程度。UHPC外表粗糙度為0.45~0.60mm,經過拋光處理后,外表出現鋼絲與混凝土面,且顏色均勻,說明拋光效果良好,與設計要求相符。

3.3 濕接縫施工質量控制

在小箱梁橋面施工中,橫向寬度與橋體寬度相同,在橫縱方向的寬度均明確后,便開始濕接縫鋪設。為了保障施工質量,可采取以下措施:

第一,舊混凝土去皮。因老橋梁中的梁是以前澆筑好的,如若進行濕接縫施工則要將縫隙內的梁端表層中舊的混凝土去皮,鑿除厚度1~2mm。澆筑前將去皮外表涂抹濕潤座漿,確保新舊混凝土能夠有機結合起來,由此保障施工質量。根據試驗結果可知,將水平縫鏟除舊水泥1mm后,其抗拉強度折減率為0.96,如若沒有去除舊皮,則折減率為0.45。

第二,鋼筋安裝。在濕接縫進行鋼筋安裝中,根據以往設計圖紙,將鋼筋綁扎起來,利用搭接方式進行縱向鋼筋焊接。在施工期間,底板受剪鋼筋直徑較大,要做好鋼筋綁扎工作,以免因鋼筋伸出度不足,難以實施搭接焊,即便利用幫條焊接,鋼筋間的距離也會縮小,無法符合焊接要求,濕接縫質量進而無法保障,甚至整體施工效果也會受到影響。

第三,現澆混凝土與養護。結合現澆段受力特征,混凝土標號應與工程需求相符,在澆筑后出現一定收縮情況,導致現澆端與預制梁間出現開裂問題,可在混凝土內加入膨脹劑,有效避免上述情況影響接縫質量;因濕接縫鋼筋密度較大,石子粒徑應控制在2cm內,正式澆筑前需要嚴格控制用量、配比,優先選擇小直徑的振搗設備,與大直徑振搗棒配合使用,最后用平板振搗器確保密實度符合要求;為了避免后期收縮產生裂縫,在澆筑后還應做好養護工作,包括壓實抹平、覆膜等,在初凝前出現泛水情況,此時便可二次收漿,嚴格把控好收漿平整度,避免裂縫產生。

3.4 施工效果

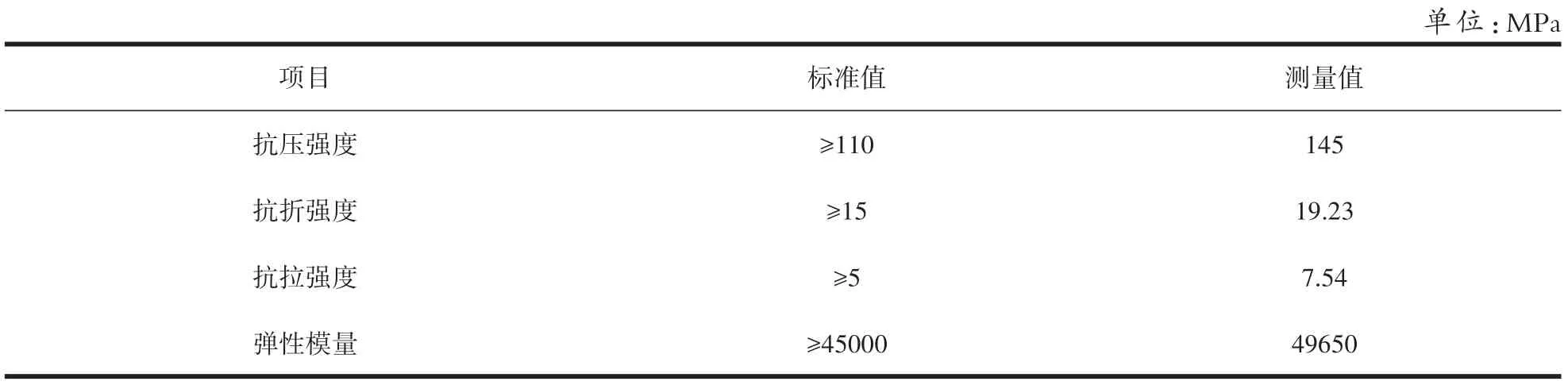

在橋面UHPC養護完畢后,將覆蓋薄膜去除,通過外觀檢查沒有發現氣泡、裂縫、滲漏等質量問題。根據試塊28d各項力學性能檢驗,結果顯示實際測量值均超過標準值,如表2所示,這意味著UHPC工藝能夠滿足設計規定。

表2 取樣UHPC的28d檢測結果

4 結語

綜上所述,在橋面改造施工中,防水層的應用可滿足封水性、抗剪強度、黏結強度等指標要求,適應高交通量的新需要。在小箱梁橋面施工中,采用UHPC防水鋪裝工藝,通過高性能混凝土材料的配制、澆筑、養護等,可有效避免橋面外觀出現氣泡、滲漏、裂縫等質量問題。同時,還應控制好濕接縫的施工質量,使整體施工效果達到預期目標,同時也證實了UHPC橋面鋪裝的應用價值。