新建隧道下穿既有隧道減震孔減震效果試驗研究

于赟

(中鐵二十二局集團第三工程有限公司,福建 廈門361000)

1 工程概況

1.1 工程背景

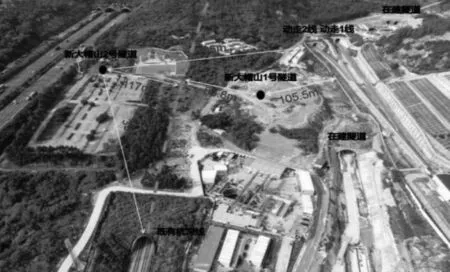

新大帽山1號隧道為新福廈鐵路廈門北進島聯絡線單線隧道,全長1280m。該隧道與既有杭深高鐵劉塘隧道并行(距離為56m至80.8m),與既有動走1線隧道并行(距離在120~125.4m),并下穿既有動走2線隧道,兩隧道間凈距為8.32m,平面交角30.5,正穿段隧道長60m,為該項目重難點工程,需進行科研攻關。現場情況如圖1所示。

圖1 現場分布圖

1.2 工程地質、水文地質條件

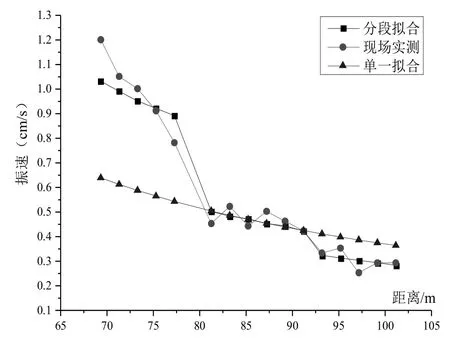

采取地質詳勘方式進行地質鉆探,經鉆探XLSDK1+915位置符合仿真模擬試驗條件,經過地質鉆探結果表明(見圖2),在新大帽山1號隧道里程為XLSDK1+915隧頂正上方位置約10m范圍均屬于II級圍巖,該工程下穿段最不利位置隧道間凈距8.392m,地質為II級圍巖,故選取該處為仿真模擬試驗位置。

圖2 XLSDK1+915位置地質詳勘芯樣

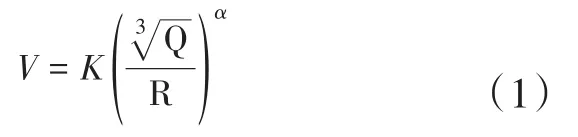

2 爆破公式擬合

根據《鐵路工程爆破振動安全技術規程》(TB 10313—2019)(簡稱《規程》)推薦采用的公式(公式1),參考《規程》中不同巖性的K、α值,對前期采用減震工法的爆破數據進行回歸分析,得到依托工程的K、α值并依據所得公式計算測點的薩氏振速。

式(1)中:V——質點振動速度峰值(cm/s);

Q——炸藥量,齊發爆破為總裝藥量,延時爆破為單段齊爆藥量;可按對應V值時刻爆炸的單段藥量(kg);

R——測點至爆源的距離(m);

K、α——與爆區至測點間的地形、地質條件有關的爆破振動系數和衰減指數,由統計分析獲得。

根據前期初始爆破數據,對K、α值進行擬合,由于積累的數據量偏少,如果采用單一的K、α值進行擬合的話,擬合效果較差,因此根據實測數據對K、α值進行分段擬合,分段擬合的相關系數R=0.98(規范規定相關系數大于0.8),如圖3所示。

圖3 振速擬合圖

根據現場的圍巖情況以及爆破數據,擬采用第三段數據所擬合的K、α值,即K取140,α取1.35。

3 仿真模擬試驗

3.1 模擬試驗井

采用現場試驗的方式,通過減震施工工法進行對比,優化爆破參數、檢驗分析各個工法的減震效果,積累施工經驗。

仿真模擬試驗工作井井身尺寸為2m×2m,深度為16.634m,(見圖4)井底距隧道頂凈間距為6.9m。試驗井護壁采用30cm厚C25鋼筋混凝土,井底澆筑40cm厚C35混凝土底板。

圖4 試驗井示意及現場圖

仿真模擬試驗主要的監測項目有:控制爆破振速、加速度、試驗井沉降及收斂情況。試驗井內監測設備主要由以下四部分組成:井身沉降采用YH02-Y靜力水準儀,井身收斂采用TH-L40激光收斂計,控制爆破振速采用Blast-NET型振動記錄儀、三分量振動速度傳感器和客戶端構成的爆破振動監測系統,控制爆破振動加速度監測采用VF型智能測振儀。

3.2 試驗工法

考慮仿真模擬試驗對總工期的影響,選取試驗里程范圍段為XLSDK1+885—XLSDK1+899.8,主要對“預設減震孔+控制爆破”工法的減震效果進行試驗研究,試驗段長度為14.8m。

“預設減震孔+控制爆破”工法的示意圖如圖5所示。

圖5 減震孔示意圖

“預設減震孔+控制爆破”工法采用電子數碼雷管單孔單響潛孔控制爆破+減震孔配合的施工工藝。預設減震孔在掌子面距離開挖輪廓線內側60cm處設置一圈減震孔,直徑為108mm,孔中心間距為30cm,減震孔深度5m,如圖6所示。通過減震孔的阻隔及切割作用,減小振動應力,實現降低爆破振速的目的。

圖6 減震孔現場布設圖

3.3 試驗過程

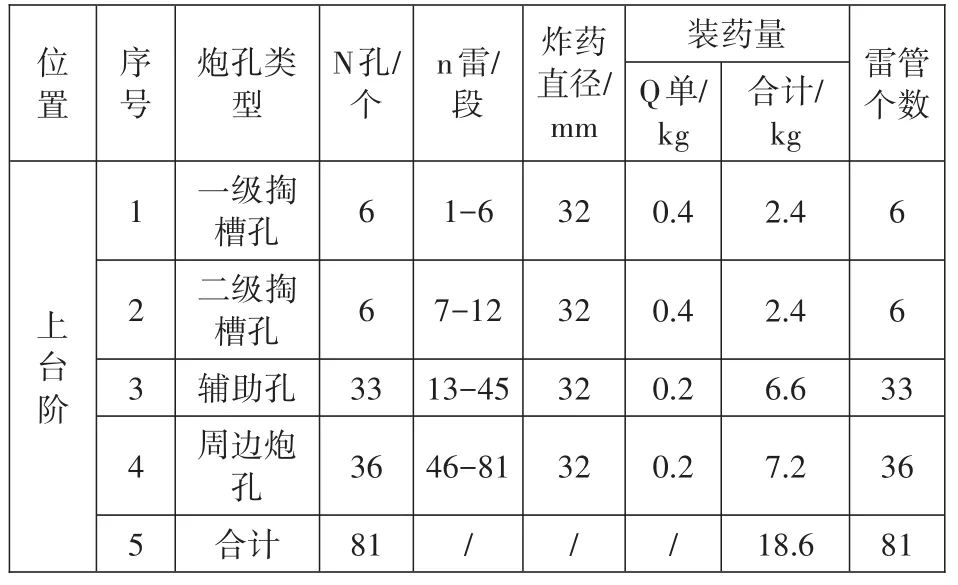

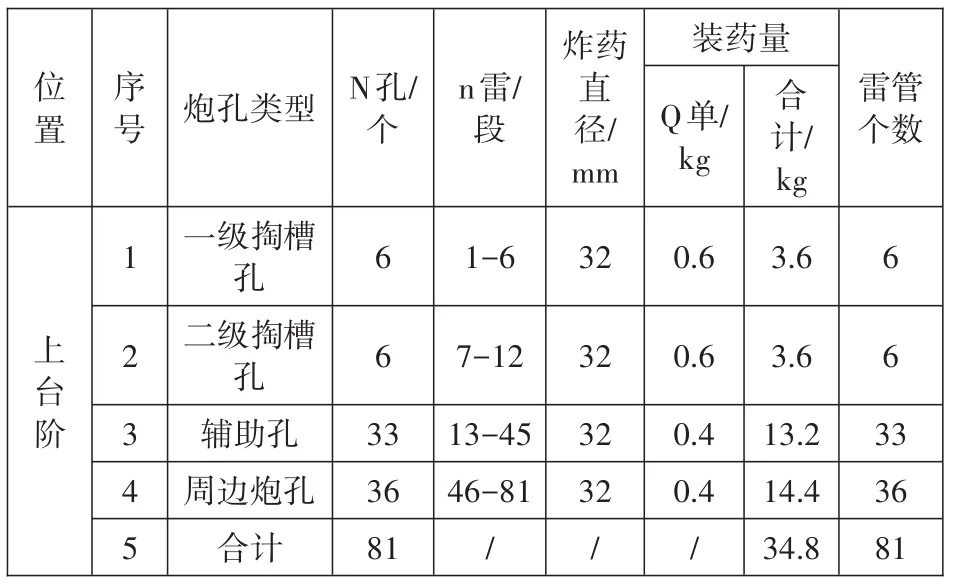

在進行“預設減震孔+控制爆破”試驗過程中,根據方案選取0.8m、1.0m、1.5m進尺分別展開試驗,通過不斷調整爆破參數,合理優化在同一圍巖下的炸藥使用數量等參數,如表1~表3所示。

表1 控制爆破+減震孔爆破參數表(進尺0.8m)

表2 控制爆破+減震孔爆破參數表(進尺1m)

表3 控制爆破+減震孔爆破參數表(進尺1.5m)

4 結果分析

4.1 試驗結果

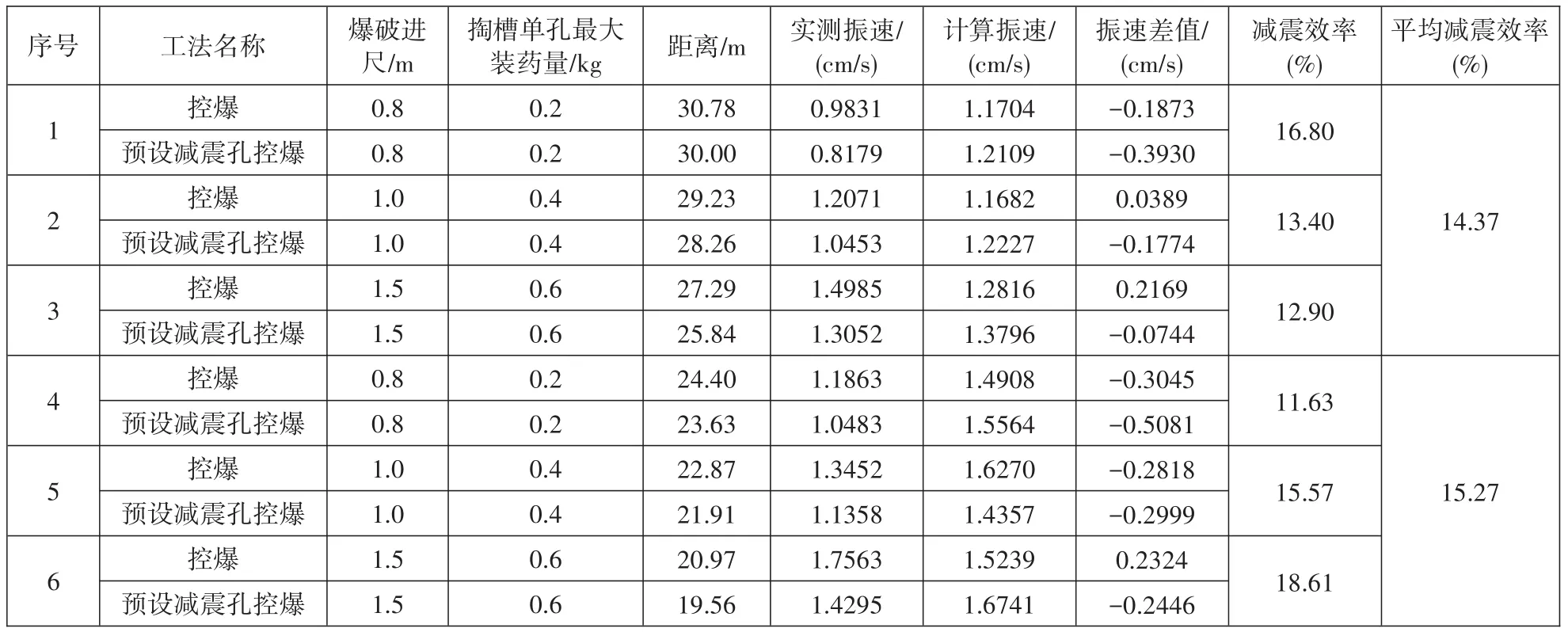

在新大帽山1號隧道掌子面推進過程中,對“控制爆破”及“預設減震孔+控制爆破”工法進行了6組對比試驗。

試驗過程中,對試驗數據進行全過程收集整理,按照第二節所得的薩氏公式,對每循環的振速值進行理論計算,如表4所示(減震效率η=v-v)/v×100%)。由成果匯總的各測點的實測振速和擬合得出計算振速情況,對控制爆破監測數據進行整理,最終從減震效果分析、工效對比分析、試驗井結構變形情況等方面對試驗成果進行分析總結。

表4 試驗井監測點數據匯總表

4.2 減震效果分析

由上述試驗數據可知,“預設減震孔+控制爆破”的施工方法相對于采用“控制爆破”,減震效果顯著,在前3組試驗中,“預設減震孔+控制爆破”的平均減震效率為14.37%,在后3組試驗數據中,“預設減震孔+控制爆破”的平均減震效率為15.27%。值得一提的是,隨著開挖進度的不斷推進,爆破點與試驗井的距離逐步減小,“預設減震孔+控制爆破”工藝的爆破振速有明顯的改善,說明減震效率與爆破距離有一定影響。

由圖7可知,各循環試驗中采用“預設減震孔+控制爆破”的實測振速均小于“控制爆破”。同時在單段最大藥量相同的情況下,隨著爆破點距離的減小,所測的實際振速會有所增大,如圖中第四組試驗單孔最大0.2kg掏槽藥量實測振速與第一組單孔最大0.4kg的實測振速相近。

圖7 兩種減震工法實測振速對比圖

由圖8可知,對比實測振速和理論計算振速差異可以發現,6組對比試驗兩種工法偏差幅度在-48.47%~14.47%之間,負值表明采用減震工法后爆破振速較理論數值小,可知大部分實測振速小于理論計算振速。在每次循環試驗內僅采用“控制爆破”工法的偏差幅度總是大于采用“預設減震孔+控制爆破”工法,這進一步表明預設減震孔能有效降低爆破振速。

圖8 計算振速與理論振速偏差

4.3 工效對比分析

因隧道循環施工作業的特點,以及“控制爆破”及“預設減震孔+控制爆破”工法兩種工序作業流程的不同,僅對工效時間進行計算分析。

采用控制爆破工法,工效分析僅對單班開挖作業施工時間進行計算,當進尺1.2m時,所需鉆眼、裝藥時間為2.5h,加上作業準備時間0.5h,單班開挖所需時長總計為3h。

采用預設減震孔工法,需要提前在掌子面打設減震孔,減震孔施工采取兩班倒進行作業,每循環平均孔深6m,所需作業時間為31h,單次循環減震孔施工可以滿足4個循環的控制爆破施工,減震孔打設后增加炮孔打設時間3h。因此單班開挖作業時間為10.75h,則“預設減震孔+控制爆破”工法實際單循環開挖所需時間為10.75h。

綜上所述,采取“預設減震孔+控制爆破“工法時,工時所需時間較長,相對于常規控制爆破施工,打設減震孔的施工工效雖然較低,但是附加時間能夠滿足工期要求。同時,考慮減震孔的減震效果和對施工形成的有利影響,建議選擇“預設減震孔+控制爆破”工法。

4.4 試驗井結構變化

在仿真模擬下穿隧道工況的前提條件下,通過在試驗井內部安裝精密監測儀器,同步對試驗井的沉降、收斂進行監測。根據監測數據統計分析,試驗井收斂變形累計最大值為0.14mm,沉降變形累計最大值為0.77mm,試驗井監測變形值均在可控范圍之內,試驗井結構未見損壞。

5 結論

對新建隧道下穿既有隧道的工況進行仿真模擬試驗,試驗過程中對試驗參數進行動態調整,對試驗數據進行總結分析,可以得出:

第一,采用“預設減震孔+控制爆破”的施工工藝后,爆破實測振速比僅采用控制爆破有明顯改善。隨著爆破點與試驗井的距離逐步減小,“預設減震孔+控制爆破”工藝的爆破振速有一定提高。在單段最大藥量相同時,隨著爆破點距離的減小,實際振速會有所增大。采用“控制爆破”工法的偏差幅度總是大于采用“預設減震孔+控制爆破”工法。第二,采用“預設減震孔+控制爆破“工法時,相對于常規控制爆破所需工時較長,但是附加時間能夠滿足工期要求。同時,考慮減震孔的減震效果和對施工形成的有利影響,建議選擇“預設減震孔+控制爆破”工法。第三,由監測數據得到試驗井收斂變形累計最大值為0.14mm,沉降變形累計最大值為0.77mm,試驗井監測變形值均在可控范圍之內,試驗井結構未見損壞。

同時,通過對施工中每個循環的炸藥量、炮眼數量、電子雷管間隔時間進行動態調整優化,得出在同一圍巖下最優的爆破參數,為正式下穿隧道施工提供理論依據與數據支撐。