淺析雷克薩斯車系連續可變氣門正時機構控制基理(下)

◆文/江蘇 田銳

(接上期)

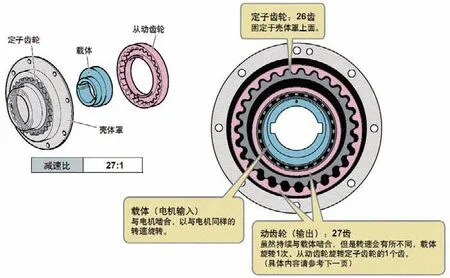

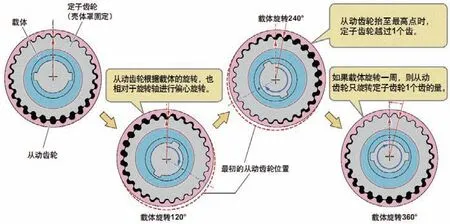

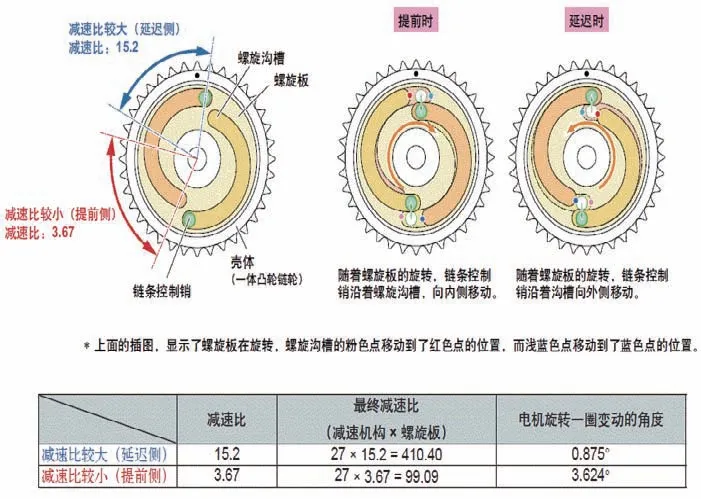

③減速機構

減速機構是由啟動機齒輪、從動齒輪以及載體構成。相對于凸輪軸旋轉軸,載體以偏心圓形狀與從動齒輪嵌合。啟動機齒輪固定于殼體罩上的齒數、與從動齒輪相比少1個齒。從動齒輪通過載體的偏心運動與啟動機齒輪嚙合的同時進行旋轉,如圖20所示。

圖20 減速機構內部構造

載體通過凸輪軸控制電機旋轉1圈,則從動齒輪在與啟動機齒輪嚙合的同時、針對旋轉軸發生偏心運動,只旋轉1個齒的量。從動齒輪的減速旋轉,傳導至螺旋板以運轉連桿機構。減速比為27:1,如圖21所示。

圖21 減速機構減速比

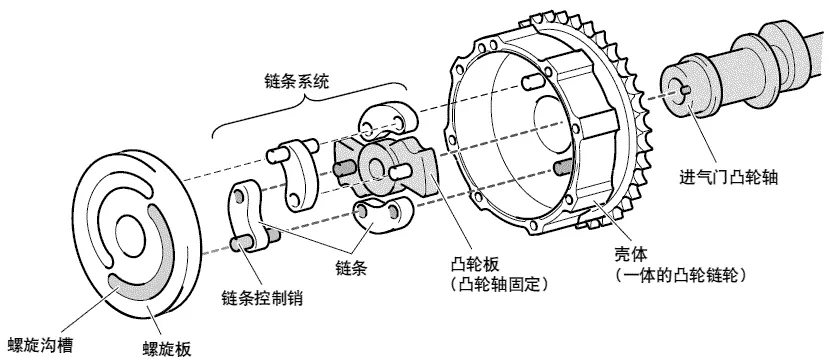

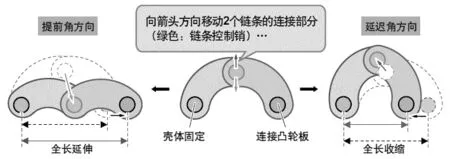

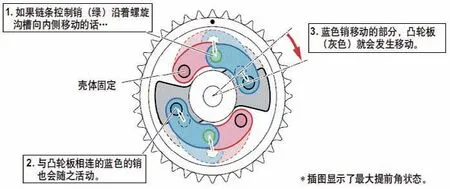

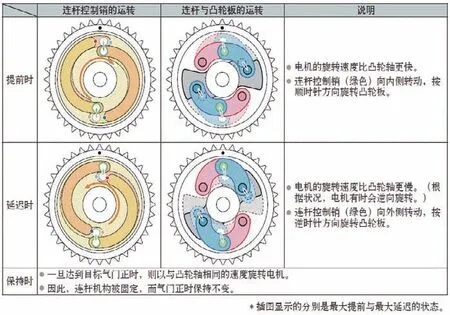

④連桿機構

連桿機構由連桿與凸輪板構成,與螺旋板及殼體(凸輪鏈輪一體)嵌合在一起(圖22)。連桿控制銷沿著螺旋板的溝槽運轉,并運轉凸輪板。凸輪板固定于凸輪軸上,根據連桿的運轉向提前或者延遲方向運轉。凸輪軸控制電機在旋轉速度快于凸輪軸時提前點火,慢于凸輪軸時或者逆向旋轉時延遲點火。

圖22 連桿機構內部構造

a.連桿控制銷的運轉

連桿控制銷由于與螺旋溝槽嵌合,因此沿著溝槽運轉。螺旋溝槽其中一端靠近外側,另一端靠近內側。因此,螺旋板如果旋轉,則連桿控制銷就會按照 “外側→內側”或者 “內側→外側”進行移動,如圖23所示。

圖23 連桿機構作動原理圖

b.凸輪板運轉的構造

組合成2個連桿、并轉動連桿控制銷(綠色)時,與凸輪板連接的藍色的銷將如下圖24所示運動。藍色的銷與凸輪板相連。因此,凸輪板(固定在凸輪軸上)運轉、提前或延遲藍色銷移動的量,如圖25、26所示。

圖24 凸輪板作動原理圖

圖25 連桿、凸輪板協同原理圖

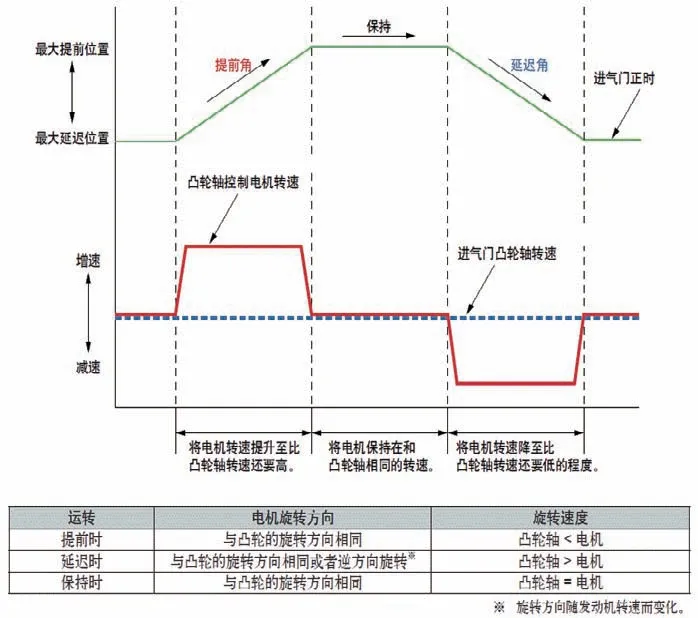

電機旋轉速度與提前、延遲的關系,如圖27所示。

圖27 VVT-iE控制電機各工況作動示意

圖26 連桿、凸輪板聯動原理圖

三、控制方法

1.計算目標提前值

發動機ECU根據發動機轉速發動機負荷(進氣量、進氣管壓力)得出目標提前值,如圖28所示。

圖28 VVT-iE控制策略

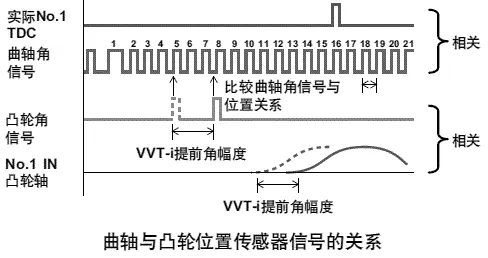

2.檢測實際提前值與控制位移角反饋

根據凸輪位置傳感器信號針對曲軸位置傳感器信號而產生的變動計算出實際提前值。為了將實際提前值控制為目標提前值,根據反饋控制修正實際位移角的差,如圖29所示。

圖29 智能配氣相位反饋控制

3.VVT保持負荷比學習(液壓VVT-i)

VVT-i提前值為目標提前值時,傳送至VVT-i控制器的液壓被OCV切斷,需要保持VVT-i提前狀態。發動機ECU,學習以下條件下保持VVT-i提前值所需的OCV驅動負荷比(VVT保持負荷學習值)。VVT保持負荷學習值一般為40%~60%,表1所示為學習控制示例。

表1 VVT保持負荷學習控制

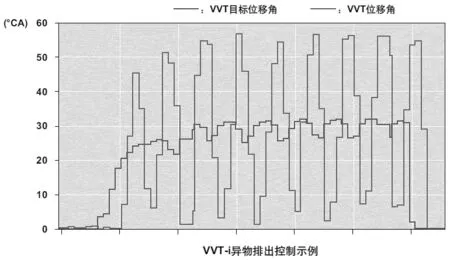

4.控制VVT-i異物排出(液壓VVT-i)

發動機機油內的異物,在提供至OCV之前基本上會由燃油控制閥過濾器進行回收,但OCV或VVT-i控制器中可能會咬入異物、導致發生提前角異常。在這種情況下,發動機ECU進行控制,即反復向OCV輸出最大提前與最大延遲信號,以便排出異物。將這種控制稱為VVT-i異物排出控制。控制VVT-i異物排出時,有時會發生類似離合器強烈振動的車輛前后方向的振動。并且,即使異物被排出且異常現象消除,有時也會有存儲P0011[VVT控制(提前異常)],如圖30所示。

圖30 控制VVT-i異物排出

5.VVT故障時的故障安全

(1)液壓VVT-i

在檢測出VVT-i異常提前狀態時,在怠速旋轉時由于氣門重疊時間較大導致內部EGR增加從而引起怠速不穩或者熄火的情況發生。為了防止上述異常現象發生,出現故障時將怠速運轉速較高設定(設定轉速因發動機而異)

(2)電動VVT-iE

VVT-iE系統發生故障時,針對各故障模式,設有診斷代碼。檢測出異常時,作為故障安全動作,切斷向凸輪軸控制電機的供電,同時執行怠速提速。

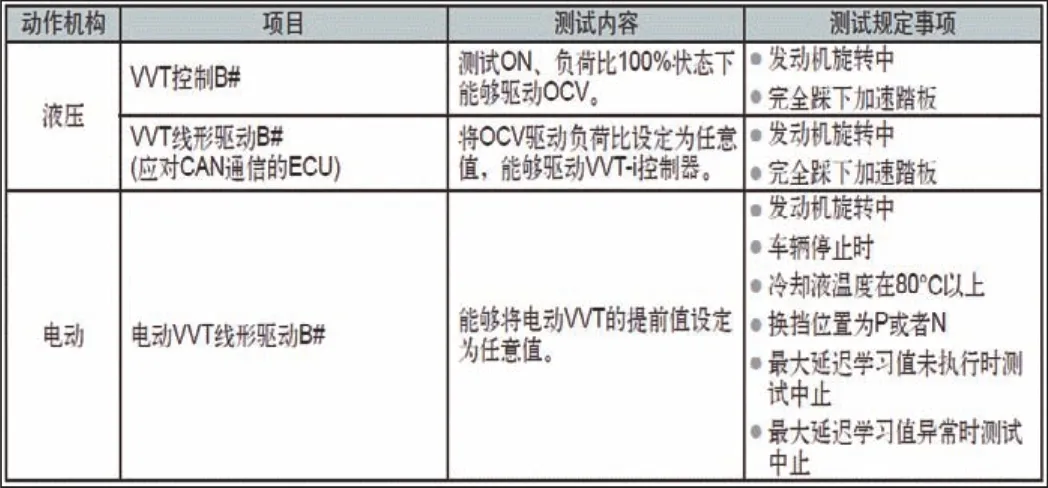

四、GTS診斷儀關聯數據流

ECU數據以及主動測試項目雖然都與根據系統的種類及車型能夠確認的項目不同,但是對各自的VVT-i系統均能進行詳細的檢查。

1.數據流,如圖31所示。

圖31 VVT數據流

2.主動測試,如圖32所示。

圖32 VVT主動測試

解析檢測時的數據注意點(液壓VVT-i),僅限發動機的液壓,部分發動機在怠速時,其提前值不能達到可驅動的最大提前值。此時,請嘗試通過A/C動作等提高怠速。

五、GTS診斷儀的具體應用

通過VVT-i系統,怠速時進行控制以消除重疊時間。如果VVT-i系統中發生異常、在怠速時變為最大提前狀態,則內部EGR將增加,且會導致熄火或者怠速不穩。在發生熄火或者怠速不穩等狀況時,請務必確認VVT-i的運轉狀態。

1.檢查液壓VVT-i系統運轉

通過GTS診斷儀能夠確認的項目因車型而異。但是,即使異常現象沒有再次出現,也能夠根據下述要領詳細地掌握VVT-i的運轉狀態,并能判斷與異常之間有無關聯性,如圖33所示。

圖33 VVT運轉數據

(1)類型1 檢查要領

能夠確認VVT目標位移角的車輛,根據發動機的負荷狀態,利用VVT-i提前值變大,能夠按照以下步驟進行運轉檢查。檢查步驟如下。

①發動機啟動后置于完全預熱狀態。

②只顯示上圖的3項數據,注意,請選擇3項數據進行顯示并非全部數據。

③實施D擋熄火,確認VVT位移角對VVT目標位移角進行追蹤。請勿完全踩下加速踏板,約1 500r/min即可。由于變矩器的熱保護作用,請勿進行5s以上或者連續的熄火檢查(請在檢查前或檢查期間,確認ATF油溫)。

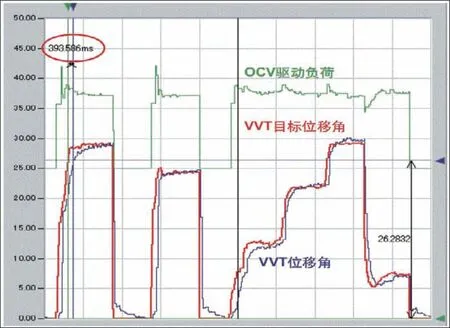

④VVT位移角應與VVT目標位移角一致,對于目標追蹤的延時時間不能超過限度,如圖34所示。

圖34 實際相位與目標相位數據比對

⑤VVT-i運轉檢查NG示例。

示例1:向延遲側的回位不良,VVT-i控制器沒有順暢地運轉。返回最大延遲位置,需要約2.5s,如圖35所示。

圖35 VVT延遲側回位不良

可能的情況:VVT-i控制器滑動不良;燃油回流孔堵塞;OCV運轉不良。

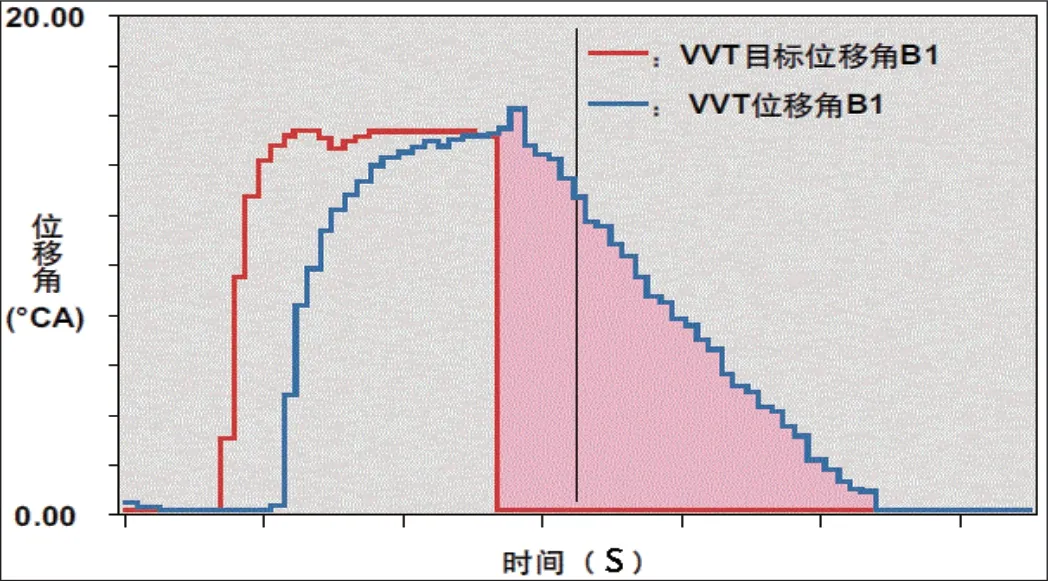

示例2:對目標提前值的追蹤延遲,VVT-i控制器沒有順暢地運轉。即使達到目標提值前經過約10s也沒能提前,如圖36所示。可能的情況:VVT-i控制器滑動不良;燃油液壓不足;OCV運轉不良。

圖36 VVT追蹤延遲

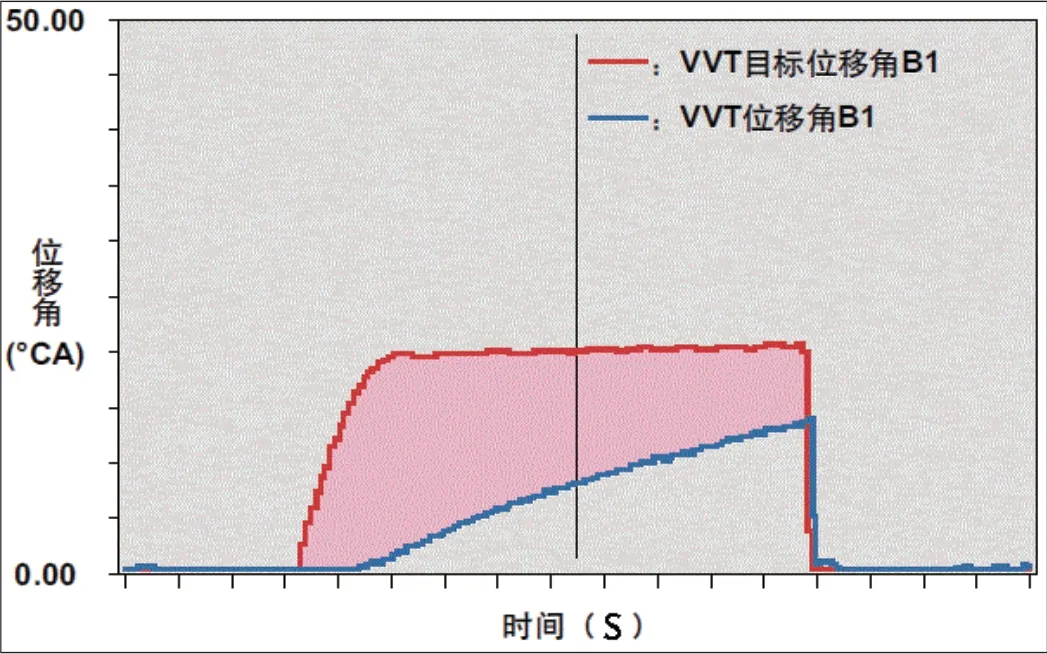

示例3:提前側異常提前,實際提前值的提前度超過目標提前值約10°CA,如圖37所示。

圖37 VVT異常提前

可能的情況:VVT-i控制器運轉不良;OCV運轉不良;正時鏈條系統。

(2)類型2 檢查要領

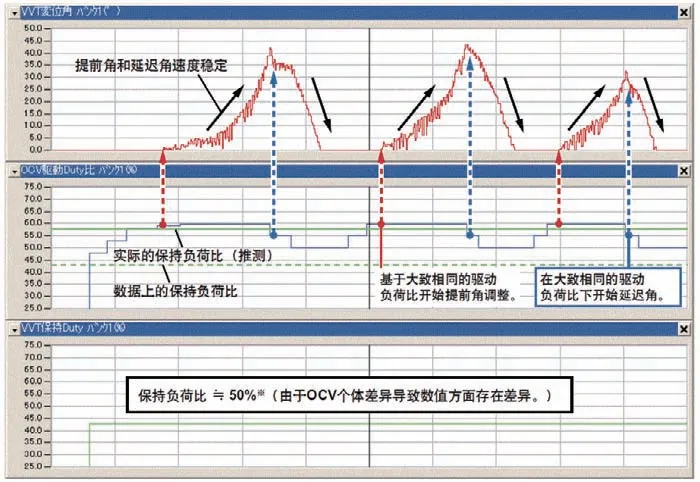

能夠確認VVT保持負荷比的車輛,雖然作為ECU數據設定了 “VVT位移角”“OCV驅動負荷比”“VVT保持負荷比”3個項目,但除了主動測試時(VVT線性驅動),都不能確認其數值。(主動測試時以外的情況顯示為0。)但是如果按照以下要領實施主動測試(VVT線性驅動),并檢查VVT提前值,就能檢查VVT-i的運轉穩定性,如圖38所示。檢查步驟如下。

圖38 VVT線性驅動數據監測

①發動機啟動后置于完全預熱狀態。

②顯示ECU數據的3個項目,進行主動測試 "VVT線性驅動"的實施準備。

③對于保持負荷比,逐漸增加OCV驅動負荷比,以確認VVT位移角有無變化。(如果沒有變化,則再進行一個階段的提前驅動。)

④如果發生變化,則在任意的提前位置逐漸地返回OCV驅動負荷比,確認VVT位移角有無開始延遲。

⑤反復進行③、④操作,對提前速度與開始延遲的OCV驅動負荷比是否參差不齊進行確認(在不會熄火的范圍內實施檢查)。

在主動測試中也存在進行保持負荷比適應控制的情況,會有數據上的保持負荷比發生變化的情況。(實際的保持負荷比與數據上的保持負荷比會出現差異。)在這種情況下,根據OCV驅動負荷比和VVT位移角確認“實際的保持負荷比”,進一步進行檢查。

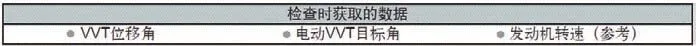

2.檢查VVT-iE系統的運轉

在搭載VVT-iE系統的車輛中,作為ECU數據設定了“VVT位移角”“電動VVT目標角”2個項目,但除了主動測試時(電動VVT線性驅動),都不能確認其數值。(主動測試時以外的情況顯示為0。)但是如果按照以下要領實施主動測試,并檢查VVT提前值,就能檢查VVT-iE的運轉穩定性,如圖39所示。檢查步驟如下。

圖39 VVT-iE運轉監測數據

(1)發動機啟動后置于完全預熱狀態。(如果冷卻液溫度沒有上升到80℃以上,則不能實施主動測試。)

(2)選擇并顯示上述ECU數據,進行主動測試“電動VVT線性驅動”的實施準備。

(3)將發動機轉速保持在1 500r/min的同時,改變電動VVT目標角,則可確認VVT位移角追蹤目標角變動,并可順暢驅動。

(4)重復(3)的操作直至最大提前位置,確認提前速度與保持性沒有問題。

(5)延遲側也進行相同的檢查。

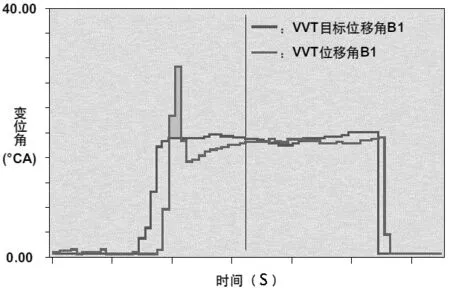

VVT位移角針對VVT目標角進行持續追蹤提前角與延遲角速度是穩定的,當VVT目標角中止于一定值時,VVT位移角將有保持性,提前角與延遲角不能繼續,如圖40所示。

圖40 VVT-iE目標與實際相位數據比對