擰緊工藝對復材構件臨時緊固件夾緊力的影響

黃穩,嚴晨,凡志磊,王華

(1. 中國商飛上海飛機制造有限公司,上海 201324;2. 上海交通大學 上海市復雜薄板結構數字化制造重點實驗室,上海 200240;3. 上海應用技術大學 機械工程學院,上海 201418)

0 引言

在飛機裝配過程中,由于零件制造偏差、定位誤差等因素的存在,且型架定位夾緊裝置間隔較遠,初始裝配間隙難以避免。此外在制孔階段,由于制孔軸力的影響,疊層間隙被打開,制孔間隙嚴重影響了制孔質量。因此需要預先對薄壁構件進行臨時連接,以消除初始間隙、抑制制孔間隙、增加定位精度等[1]。由于此連接在整個裝配過程中會經歷多次拆裝,因此被稱為臨時緊固。針對這一特殊工藝需求,航空制造商采用了專門的臨時緊固件以進行臨時緊固,與傳統螺栓相比,臨時緊固件具有: 單人安裝,節省成本;單側安裝,操作方便;尺寸較大,避免遺留等優點,從而在裝配現場得到廣泛使用。

然而隨著具有比重小、強度高、抗疲勞性能好等優點的碳纖維增強樹脂基復合材料在航空中應用的比例逐漸提高,臨時緊固件的安裝出現了問題:由于臨時緊固件頂端的夾緊腳面積較小,過大的夾緊力會導致復材孔周邊的損傷破壞,給飛機復材結構的承載力和耐久性帶來了嚴重隱患;且由于復材的高剛性,較小的夾緊力下其臨時緊固效果并不明顯。隨著航空精準裝配概念的提出,需要對臨時緊固件的連接夾緊力進行控制。

雖然對于臨時緊固件的擰緊工藝研究較少,但可以從螺栓擰緊研究中得到借鑒,這是因為臨時緊固件本質上也屬于螺紋連接。最早在1976年MOTOSH N[2]對螺紋安裝過程進行研究,并推導了擰緊過程中轉矩系數的數學表達式。DUFFEY T A等[3]在仿真分析中構建了螺紋模型,分析了連接件中螺栓螺紋處載荷情況,檢驗螺紋處是否會受損,并根據螺栓承受動載荷時的狀態變化,得到螺栓預緊力的主要影響因素,最終對施加預緊力的標準進行了優化。ZHANG X W等[4]針對小型螺栓提出了基于預緊力精確控制數學模型的改進轉矩法,并在模型中補償了頭下摩擦和螺紋摩擦對預緊力精確控制的影響。試驗證明該方法能夠減小摩擦對預緊力誤差的影響。PERSSON E等[5]通過試驗對比了轉矩控制法、轉角控制法、伸長量控制法(超聲波檢測)對螺栓預緊力的控制精度,結果表明伸長量控制法(超聲波檢測)最為精確,誤差約2.9%,轉矩控制法最低,誤差約18%。OMIYA Y等[6]針對管道法蘭的螺栓擰緊工藝進行了研究,重點討論了擰緊順序、轉矩偏差、墊片材料對螺栓預緊力的影響規律。ZHU L B等[7]基于非線性接觸力學建立了螺栓的轉矩-夾緊力模型,研究了螺距、螺紋角、摩擦因數、轉矩對螺栓預緊力的影響規律。李小強等[8]基于航空發動機中TC4鈦合金單螺栓連接工藝實驗,研究了不同擰緊策略對裝配預緊力大小及穩定性的影響,并探索了螺栓預緊力短時衰減規律。

通過上述分析可知,螺栓預緊力的控制受到裝配接合面的影響,不同的擰緊策略對于螺栓預緊力的控制精度不同。但由于受到空間、效率及成本的限制,航空裝配現場仍使用的是氣動擰緊工具,前述螺栓連接的擰緊策略并不能有效地遷移到臨時緊固件的擰緊上來,且所研究的被連接件主要是金屬材料,其與碳纖維復合材料有著較大差異。因此需要對復材構件上的臨時緊固件擰緊工藝進行系統研究。

本文基于搭建的臨時緊固工藝實驗臺,探討了擰緊工藝對臨時緊固件夾緊力的大小及控制精度的影響,具體的工藝因素包括輸入氣壓、擰緊氣槍、臨時緊固件、復材構件厚度等。以典型的航空復材裝配結構為研究對象,探索了臨時緊固件夾緊力的短時衰減規律,為航空裝配現場的工藝改進提供參考。

1 臨時緊固工藝實驗系統

1.1 試驗件設計

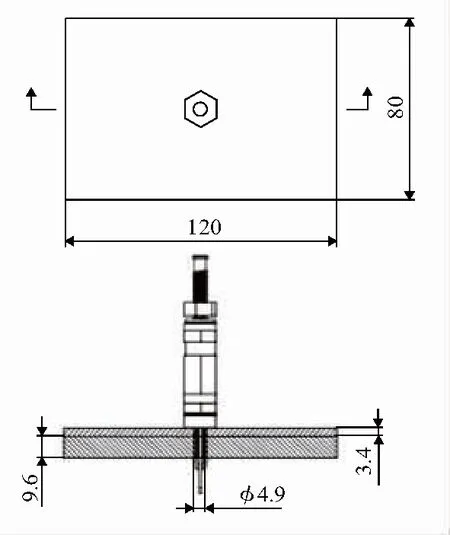

按某飛機結構裝配現場實際情況選取復材板材料、厚度、安裝孔徑。臨時緊固件安裝實驗件設計如圖1所示,其由上下兩塊復材板及臨時緊固件組成,復材板厚度分別為9.6 mm和3.4 mm,安裝孔徑為4.9 mm。

圖1 臨時緊固實驗件結構圖

臨時緊固件選用的是目前國際上各大航空制造商常用的3種類型:六角兩瓣式(國外A公司)、大底腳兩瓣式(國外A公司)、多瓣式(國外B公司)。擰緊氣槍分別為英格索蘭-W500-30-931-GB、英格索蘭-W880-20-821-CH-IR、阿特拉斯-VISS.VPA7527D1-10(圖2)。

圖2 臨時緊固件與擰緊氣槍

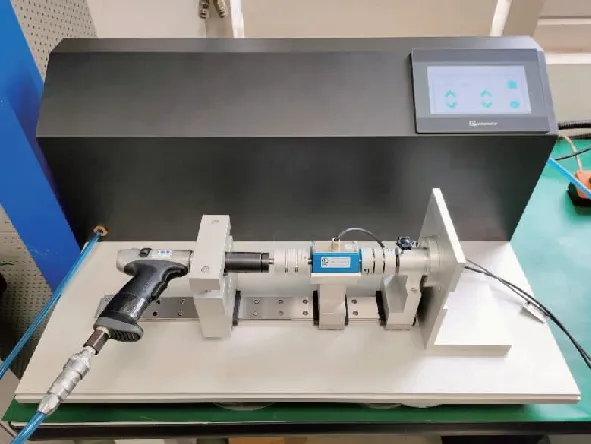

1.2 臨時緊固工藝實驗臺

本文研究均在自研的臨時緊固工藝實驗臺上進行,如圖3所示,臨時緊固工藝實驗臺前側為轉矩-夾緊力采集系統,后側控制箱內為電氣元件,右上方嵌入了一塊觸摸屏。為了對輸入氣壓進行控制,在控制箱內裝有電氣比例閥,并在觸摸屏上即可調節。氣壓輸入到擰緊氣槍中后,擰緊氣槍帶動轉矩傳感器轉動,轉矩傳感器帶動臨時緊固件轉動,臨時緊固件夾緊復材板,產生夾緊力由壓力傳感器測得。本實驗臺壓力傳感器選用的是德國梅斯泰克品牌的K-2529系列,其測量范圍為0~10 kN,測量精度為1%。

圖3 臨時緊固工藝實驗臺

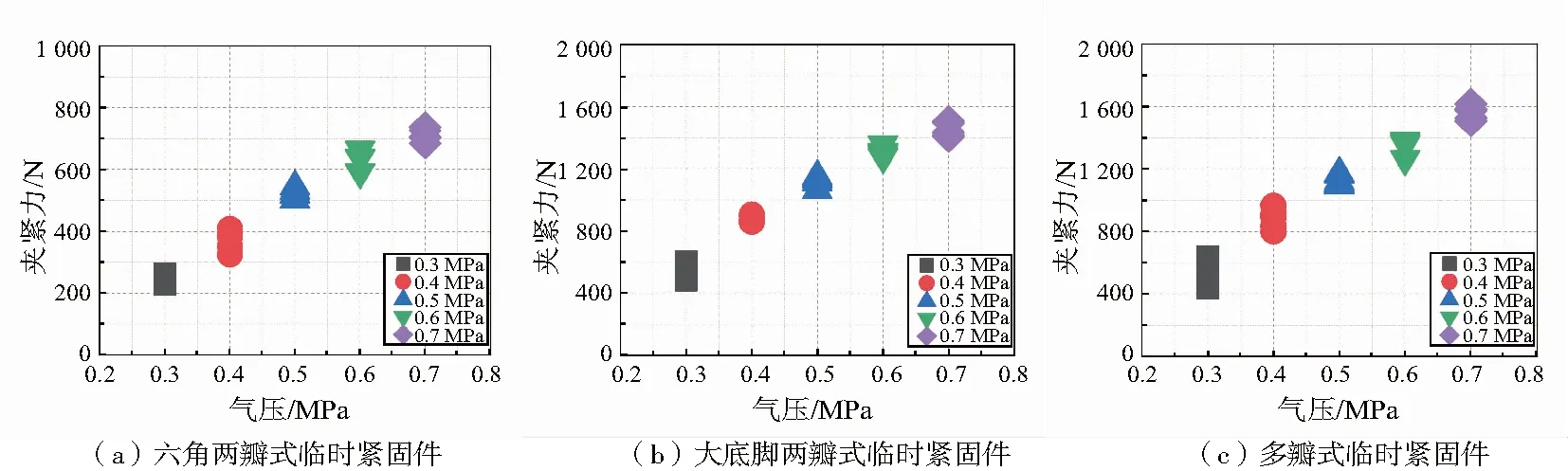

2 輸入氣壓對夾緊力影響

擰緊氣槍一般可分為變轉矩和定轉矩兩大類,其中變轉矩氣槍可以根據輸入氣壓的不同輸出相應的轉矩以進行擰緊,而定轉矩則是不同輸入氣壓下其輸出轉矩均一致。如前文中的英格索蘭公司的氣槍均為變轉矩,而阿特拉斯公司的氣槍為定轉矩。圖4所示為3種類型的臨時緊固件在進行安裝時的氣壓-夾緊力關系圖。當輸入氣壓由0.3 MPa增加到0.7 MPa時,擰緊氣槍輸出的轉矩以及臨時緊固件所產生的夾緊力也隨之增加。由于輸出轉矩與輸入氣壓近似呈線性關系,因而臨時緊固夾緊力與輸入氣壓也近似呈線性關系。由于擰緊氣槍的輸出轉矩波動性,相同氣壓下,多次安裝的臨時緊固夾緊力是在一定范圍內波動的。

圖4 氣壓-夾緊力關系圖

3 擰緊氣槍對夾緊力影響

傳統的螺栓擰緊方法主要分為轉矩控制法和轉矩-轉角控制法兩種,由于輸入力矩需要克服螺紋副之間的摩擦和螺栓與被連接件支撐面之間的摩擦,因此相同轉矩下預緊力的大小還與螺帽和被連接件之間的潤滑條件、加工精度、表面粗糙度等有關。單純的轉矩控制法仍會產生不小的預緊力偏差,因此需要引入轉角控制法來進一步保證預緊力的一致性。但對于臨時緊固件而言,與被連接件接觸的外殼在安裝中保持靜止,因而被連接件對最終夾緊力的影響較小,單純的轉矩即能對夾緊力產生顯著影響。

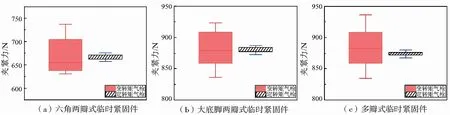

對于航空裝配現場中常用的變轉矩擰緊氣槍和定轉矩擰緊氣槍,變轉矩擰緊氣槍是由輸入氣壓驅動氣動馬達直接擰緊臨時緊固件,而定轉矩氣槍在氣動馬達與臨時緊固件之間還存在一個離合器,當輸出轉矩達到離合器設定的輸出轉矩時,離合器立即斷開,從而在理論上保證了輸出轉矩的一致性。下面就擰緊氣槍對夾緊力的影響進行研究,分別對3種不同類型的臨時緊固件,保持變轉矩擰緊氣槍的輸入氣壓不變進行10次安裝實驗,保持定轉矩擰緊氣槍的輸入氣壓不變進行10次安裝實驗。圖5所示為3種臨時緊固件在變轉矩擰緊氣槍和定轉矩擰緊氣槍安裝下的夾緊力箱線圖, 可以明顯看出在保持輸入氣壓不變的情況下,定轉矩擰緊氣槍安裝所得到的夾緊力偏差范圍較變轉矩擰緊氣槍小,其一致性更高。

圖5 擰緊氣槍-夾緊力箱線圖

4 復材厚度對夾緊力影響

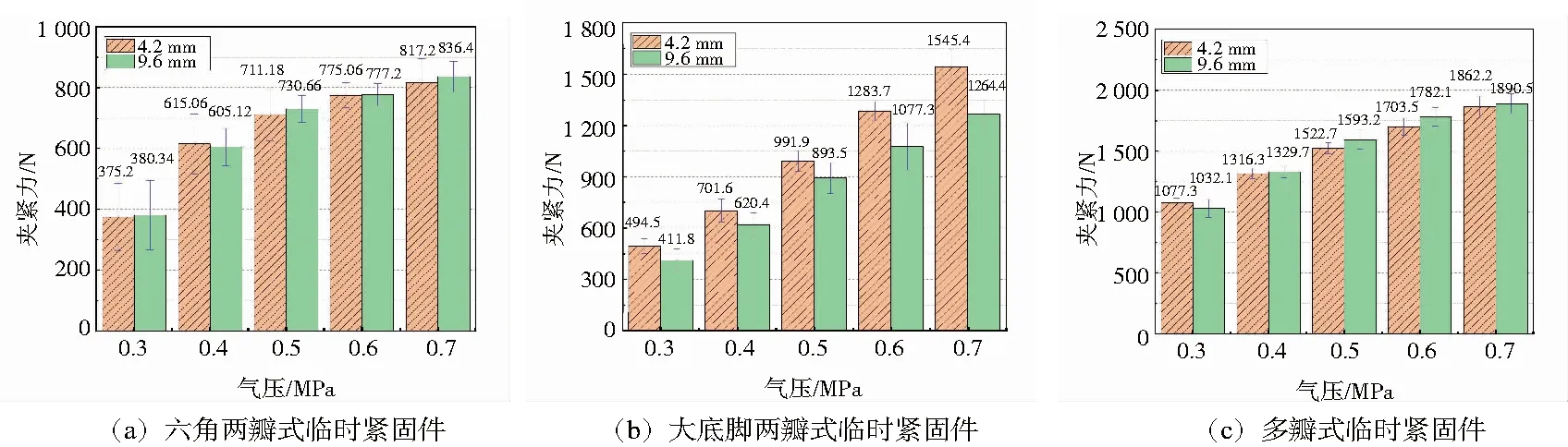

對比不同厚度復材板下的臨時緊固件安裝(圖6),可以看出當六角兩瓣式臨時緊固件夾緊9.6 mm厚的復材板時,其夾緊力與復材板厚度為4.2 mm的夾緊力相近,差異在1.3%~2.3%之間,且并未觀察到明顯的趨勢,因此可以認為復材板厚度的增大不會對六角兩瓣式臨時緊固件的夾緊力產生影響。

圖6 安裝厚度對夾緊力影響

當大底腳兩瓣式臨時緊固件夾緊9.6 mm厚的復材板時,其夾緊力與復材板厚度為4.2 mm的夾緊力相比減小了9.9%~19.7%。考慮原因是大底腳兩瓣式臨時緊固件的彈性爪呈一弧度,在緊固件夾緊時彈性爪會與孔壁發生摩擦,當復材板厚度增大時,彈性爪與復材孔壁的摩擦時間長,擰緊氣槍的轉速稍低,因而造成了臨時緊固件的最終夾緊力的降低。因此可以認為復材板厚度的增大會稍稍降低大底腳兩瓣式臨時緊固件的夾緊力。

當多瓣式臨時緊固件夾緊9.6 mm厚的復材板時,其夾緊力與復材板厚度為4.2 mm的夾緊力相近,差異在1%~4.7%之間,且并未觀察到明顯的趨勢。考慮到擰緊氣槍安裝多瓣式臨時緊固件的夾緊力波動范圍達到了12%,因此可以認為復材板厚度對多瓣式臨時緊固件的夾緊力沒有影響。

5 臨時緊固件夾緊力短時衰減規律

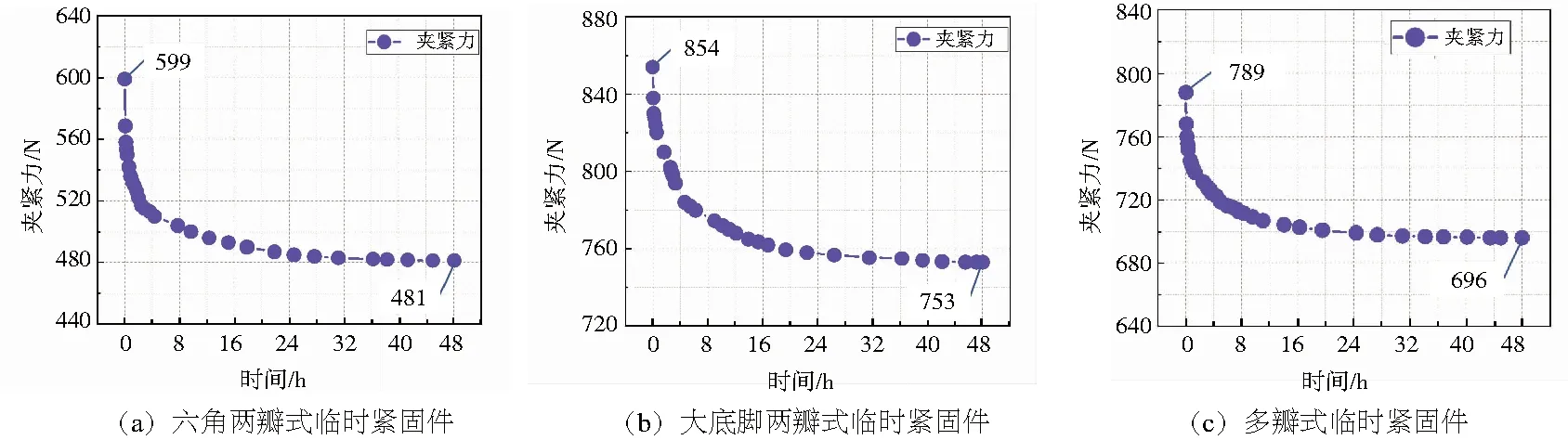

臨時緊固件在安裝完成后,由于螺紋的微動現象以及復材的黏彈特性,夾緊力會隨著時間的增加出現衰退現象。在安裝現場,特別是密封劑固化現場,臨時緊固件的夾緊力對于密封劑的固化效果至關重要,因此對臨時緊固件的夾緊力時效進行試驗研究。

圖7所示為六角兩瓣式臨時緊固件、大底腳兩瓣式臨時緊固件、多瓣式臨時緊固件在13 mm厚度復材上安裝后,夾緊力隨時間變化的曲線。六角兩瓣式臨時緊固件的夾緊力在4 h后降低了13.1%,24 h后降低了18.6%,48 h后降低了19.7%。大底腳兩瓣式臨時緊固件的夾緊力在4 h后降低了6.3%,24 h后降低了8.3%,48 h后降低了11.8%。多瓣式臨時緊固件的夾緊力在4 h后降低了8.2%,24 h后降低了9.2%,48 h后降低了11.6%。可以看出,多瓣式臨時緊固件的夾緊力衰退速度最慢,大底腳兩瓣式臨時緊固件的夾緊力衰退速度次之,六角兩瓣式臨時緊固件的夾緊力衰退速度最快。

圖7 臨時緊固件夾緊力衰退曲線

6 結語

本文基于搭建的臨時緊固工藝實驗臺,探討了擰緊工藝對臨時緊固件夾緊力的大小及控制精度的影響。結果表明:對于變轉矩擰緊氣槍,夾緊力與安裝氣壓之間近似呈線性關系;定轉矩擰緊氣槍能夠顯著降低臨時緊固件夾緊力分散程度;大底腳兩瓣式臨時緊固件的夾緊力隨復材板厚度增加而下降,六角兩瓣式和多瓣式臨時緊固件則不受復材板厚度影響;臨時緊固件夾緊力在擰緊完成后的4 h之內衰退最快,大致占總衰退量的60%~70%,8 h后臨時緊固件夾緊力保持穩定。