TC4鈦合金平面磨削基礎(chǔ)試驗(yàn)研究

方丁,趙威,龔會民,舒磊,李亮

(1. 成都飛機(jī)工業(yè)(集團(tuán))有限公司,四川 成都 610073; 2. 南京航空航天大學(xué),江蘇 南京 210016)

0 引言

鈦合金因其優(yōu)良的物理、力學(xué)等綜合性能,被廣泛用作為航空航天高端產(chǎn)品的關(guān)鍵零部件。然而,鈦合金同時也因?yàn)槠鋵?dǎo)熱系數(shù)低、彈性模量小以及回彈量大等特性,被稱為典型的難加工金屬材料[1-4]。多年來,鈦合金的磨削加工一直是機(jī)械加工領(lǐng)域的研究難點(diǎn)和熱點(diǎn),這主要是因?yàn)殁伜辖鸬哪ハ骷庸み^程中,常常會出現(xiàn)磨削表面黏附、磨削表面燒傷、砂輪堵塞、磨削過程不穩(wěn)定等問題。因此導(dǎo)致其磨削加工表面質(zhì)量難以保證,加工精度一致性差等諸多難題[5-6]。針對上述問題,國內(nèi)外諸多學(xué)者開展了大量的研究工作。胥軍等[1]采用CBN砂輪對鈦合金進(jìn)行了高速磨削加工試驗(yàn),結(jié)果表明采用合理的磨削參數(shù)可以獲得良好的加工表面質(zhì)量,并提高加工效率;陳日月等[3]通過試驗(yàn)研究了工藝參數(shù)對CBN砂輪加工TC4磨削性能的影響,研究結(jié)果表明磨削工藝參數(shù)對CBN砂輪加工鈦合金的磨削加工表面粗糙度和砂輪磨耗比均有顯著的影響。此外,ZHAO T等[7]和LI J等[8]分別對TC4鈦合金磨削表面完整性和表面殘余應(yīng)力進(jìn)行了研究分析,結(jié)果同樣表明磨削工藝參數(shù)對磨削表面質(zhì)量有著顯著影響。因此,對于鈦合金,選擇合適的砂輪參數(shù)和磨削用量顯得尤為重要[9]。

為此,本文以TC4鈦合金為研究對象,分別采用陶瓷結(jié)合劑鋯剛玉砂輪和金剛石砂輪在乳化液冷卻條件下對TC4鈦合金進(jìn)行平面磨削試驗(yàn),通過對比分析不同的砂輪材料和磨削用量對TC4鈦合金磨削力、表面粗糙度及表面殘余應(yīng)力的影響規(guī)律,以期為TC4鈦合金磨削加工砂輪材料選擇及磨削工藝參數(shù)優(yōu)選提供基礎(chǔ)數(shù)據(jù)支持。

1 試驗(yàn)條件及方案

1.1 試驗(yàn)條件

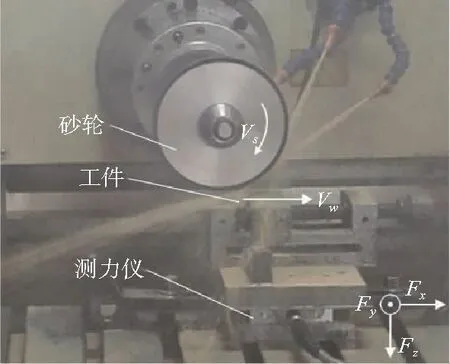

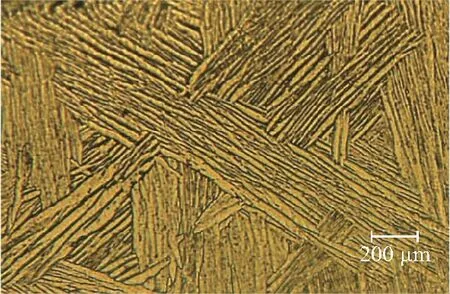

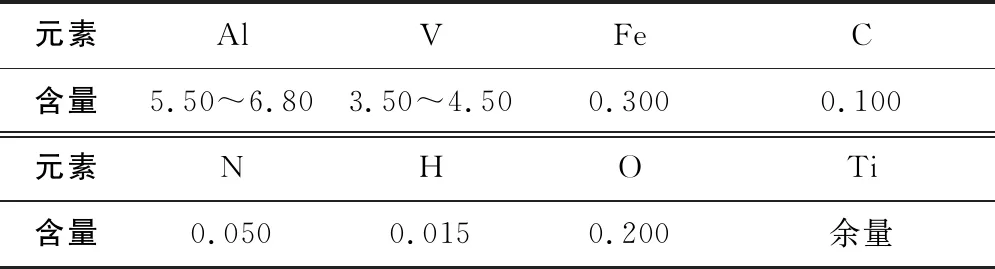

試驗(yàn)用機(jī)床為改造的JASU/H-1900 T臥式鏜銑加工中心,最高轉(zhuǎn)速為6000 r/min,最大進(jìn)給速度為4000 mm/min。磨削砂輪安裝在臥式主軸上,如圖1所示。試驗(yàn)用砂輪采用粒度均為80的陶瓷結(jié)合劑鋯剛玉砂輪和樹脂結(jié)合劑金剛石砂輪,具體參數(shù)見表1。被加工材料為退火態(tài)TC4鈦合金(Ti6Al4V),試件尺寸為40 × 20 × 20 mm。該類鈦合金是一種典型的α+β型中等強(qiáng)度鈦合金,金相組織和化學(xué)成分分別如圖2和表2所示。

圖1 磨削加工試驗(yàn)現(xiàn)場

表1 試驗(yàn)用砂輪參數(shù)

圖2 試驗(yàn)用TC4鈦合金金相組織

表2 試驗(yàn)用TC4鈦合金質(zhì)量分?jǐn)?shù) 單位:wt.%

試驗(yàn)過程中,首先采用Kistler 9129A壓電式三向動態(tài)測力儀對工件水平進(jìn)給方向/砂輪切向(x向)、砂輪軸向(y向)以及砂輪法向(z向)的磨削分力進(jìn)行測量。磨削加工后采用Mahr S3 P測量儀測量工件已加工表面粗糙度Ra(垂直于工件水平進(jìn)給方向/砂輪軸向)。與此同時,采用Pulstec μ-X360 X射線殘余應(yīng)力分析儀測量工件已加工表面殘余應(yīng)力σx(工件水平進(jìn)給方向/砂輪切向)和σy(砂輪軸向)。此外,采用逆磨加工方式,并采用乳化液澆注方式對磨削區(qū)進(jìn)行充分冷卻潤滑(圖1)。

1.2 試驗(yàn)方案

為分析砂輪材料和磨削用量對TC4鈦合金磨削表面質(zhì)量的影響規(guī)律,探尋適合TC4鈦合金工件半精磨削加工的砂輪材料和磨削用量,根據(jù)砂輪廠商推薦和調(diào)研,本試驗(yàn)采用如表3所示的磨削參數(shù)設(shè)置,其中磨削寬度固定為20 mm。試驗(yàn)時以砂輪線速度vs=25 m/s, 工件(水平進(jìn)給)速度vw=14 m/min, 磨削深度ap=0.02 mm作為基礎(chǔ)磨削參數(shù)組,其余參數(shù)在此基礎(chǔ)上進(jìn)行單因素變化。每組磨削試驗(yàn)均重復(fù)3次,然后對磨削力、表面粗糙度以及表面殘余應(yīng)力的測量結(jié)果取其平均值進(jìn)行分析。

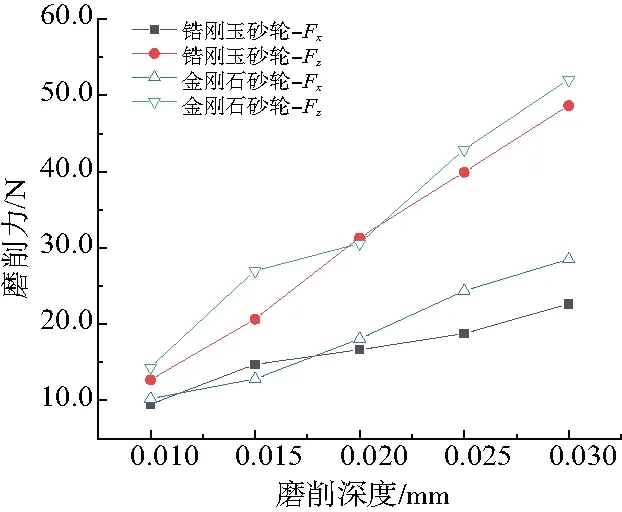

表3 試驗(yàn)用磨削參數(shù)

2 試驗(yàn)結(jié)果與分析

2.1 磨削力

在磨削試驗(yàn)過程中,由于砂輪的有效寬度(30 mm)大于工件的寬度(20 mm),且磨削寬度固定為20 mm,故而磨削過程中只存在砂輪的旋轉(zhuǎn)運(yùn)動和工件的水平方向進(jìn)給運(yùn)動,砂輪軸向(y向)磨削分力可以忽略不計。所以本試驗(yàn)主要研究分析切向磨削力(Fx)和法向磨削力(Fz)受砂輪材料和磨削用量的影響規(guī)律。其中,分別取各向穩(wěn)定狀態(tài)時的峰值力均值作為各向磨削力值。

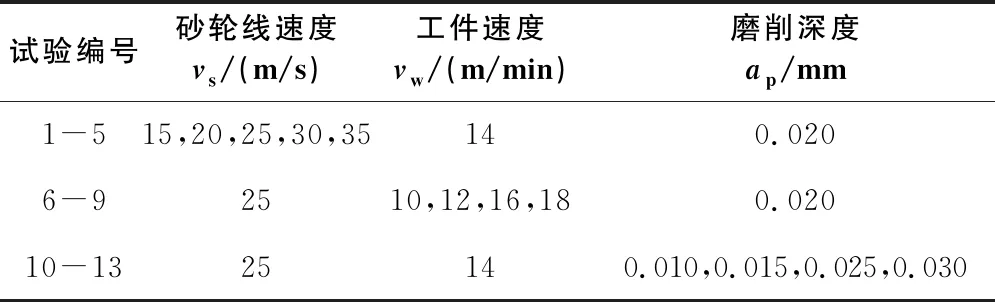

圖3所示為鋯剛玉砂輪和金剛石砂輪磨削TC4鈦合金時的磨削力隨砂輪線速度變化曲線。由該圖可以看出,當(dāng)工件速度和磨削深度不變,在所設(shè)置的砂輪線速度范圍內(nèi)(15 m/s~35 m/s),金剛石砂輪的切向磨削力和法向磨削力均隨砂輪線速度的增大而減小。而對于鋯剛玉砂輪,其切向磨削力和法向磨削力隨砂輪線速度的增大呈現(xiàn)先減小后增大的趨勢,即當(dāng)砂輪線速度>30 m/s時,采用鋯剛玉砂輪產(chǎn)生的磨削力有所增大。這主要是因?yàn)樯拜喚€速度過大導(dǎo)致磨削溫度上升,磨削過程中部分磨屑黏附在砂輪表面,使砂輪磨粒變鈍,增大了磨削阻力。

圖3 磨削力隨砂輪線速度變化曲線(vw=14 m/min,ap=0.020 mm)

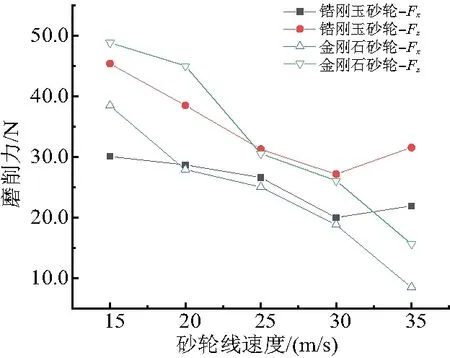

圖4所示為兩種砂輪磨削TC4鈦合金時工件速度對磨削力的影響曲線。從該圖可以看出,在砂輪線速度和磨削深度不變的條件下,在所設(shè)置的工件速度范圍內(nèi)(10 m/min~18 m/min),兩種砂輪的切向磨削力和法向磨削力均隨工件速度的增大而增大。這主要是因?yàn)椋?dāng)工件進(jìn)給速度增大時,材料去除率大幅增加,單位時間內(nèi)磨除材料變多,而切深不變。因此單顆磨粒磨削力增加,從而導(dǎo)致砂輪整體的切向磨削力和法向磨削力均增大。

圖4 工件速度對磨削力影響曲線(vs=25 m/s,ap=0.020 mm)

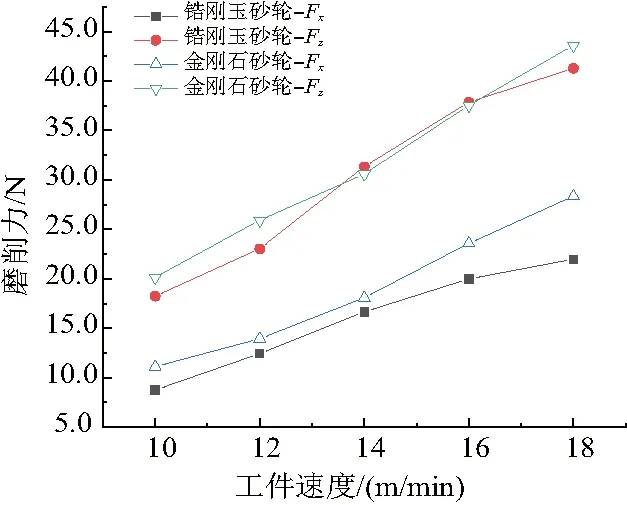

此外,兩種砂輪磨削TC4鈦合金時的磨削力隨磨削深度的變化曲線如圖5所示。從該圖可以看出,當(dāng)砂輪線速度和工件速度不變,在所設(shè)置的磨削深度范圍內(nèi)(0.010 mm~0.030 mm),兩種砂輪的各向磨削力均隨磨削深度的增大而增大,且法向磨削力與切向磨削力的差值亦越來越大。這主要是因?yàn)椋?dāng)其他磨削用量不變時,磨削深度越大,單位時間需要去除的材料越多,磨削阻力也越大,且在法向分量上呈現(xiàn)越發(fā)明顯。

圖5 磨削力隨磨削深度變化曲線(vs=25 m/s,vw=14 m/min)

綜合圖3-圖5可以發(fā)現(xiàn),采用相同的磨削用量時,金剛石砂輪產(chǎn)生的各向磨削力與鋯剛玉砂輪產(chǎn)生的各向磨削力大小較為接近,而當(dāng)工件速度和磨削深度恒定,砂輪線速度在35 m/s時,較金剛石砂輪而言,鋯剛玉砂輪表面開始出現(xiàn)磨屑黏附從而導(dǎo)致磨削力有所增大。因此,從控制磨削力的角度考慮,可選用較大的砂輪線速度、較低的工件速度和磨削深度以降低磨削力,在中低速段(vs≤ 30 m/s),鋯剛玉砂輪和金剛石砂輪的各向磨削分力較為接近,金剛石砂輪可以選擇在較高的速度下(vs> 30 m/s)磨削TC4鈦合金。此外,金剛石砂輪的價格顯著高于鋯剛玉砂輪。因此從工具性價比的角度考慮,可選擇鋯剛玉砂輪進(jìn)行中低速磨削TC4鈦合金。

2.2 表面粗糙度

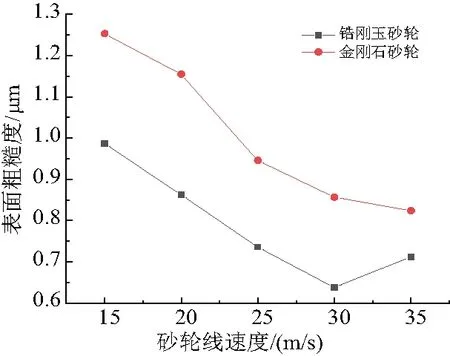

圖6為砂輪線速度對磨削表面粗糙度的影響。從該圖可以看出,當(dāng)工件進(jìn)給速度和磨削深度一定時,在所設(shè)置的砂輪線速度范圍內(nèi)(15 m/s~35 m/s),金剛石砂輪的磨削表面粗糙度隨著砂輪線速度的增大呈近似線性下降,而鋯剛玉砂輪的磨削表面粗糙度則隨砂輪線速度提高先下降,當(dāng)砂輪線速度超過30 m/s時,工件表面粗糙度又開始上升。這與圖3顯示的變化規(guī)律和原因均相似,即當(dāng)砂輪線速度超過30 m/s時,采用鋯剛玉砂輪產(chǎn)生的磨削溫度較高,砂輪表面出現(xiàn)磨屑黏附,工件磨削表面出現(xiàn)大量涂覆物導(dǎo)致工件磨削表面粗糙度上升。

圖6 砂輪線速度對表面粗糙度影響(vw=14 m/min,ap=0.020 mm)

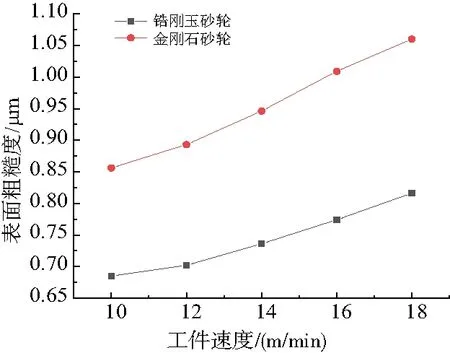

圖7所示為兩種砂輪的磨削表面粗糙度隨工件速度的變化曲線。從該圖可以看出,當(dāng)砂輪線速度和磨削深度不變,工件速度在10 m/min~18 m/min的范圍內(nèi)變化時,兩種砂輪的磨削表面粗糙度均隨著工件速度的增大而呈現(xiàn)上升趨勢,但總體上看工件速度的變化對工件表面粗糙度的影響相對較小。

圖7 工件速度對表面粗糙度影響(vs=25 m/s,ap=0.020 mm)

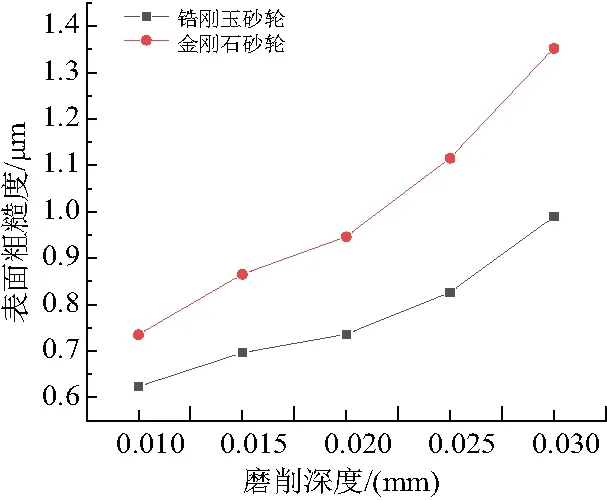

兩種砂輪的磨削表面粗糙度隨磨削深度的變化曲線如圖8所示。可以看出,當(dāng)砂輪線速度和工件速度一定,磨削深度在0.010 mm~0.030 mm時,兩種砂輪的磨削表面粗糙度均隨著磨削深度的增大而上升。

圖8 磨削深度對表面粗糙度影響(vs=25 m/s,vw=14 m/min)

此外,綜合圖6-圖8還可以發(fā)現(xiàn),在磨削用量相同的情況下,金剛石砂輪的磨削表面粗糙度要大于鋯剛玉砂輪的磨削表面粗糙度值。這主要是因?yàn)榻饎偸チ5挠捕雀撸忆h利度保持性好,對磨削區(qū)工件表面的多次擠壓效應(yīng)沒有鋯剛玉好而導(dǎo)致。

2.3 表面殘余應(yīng)力

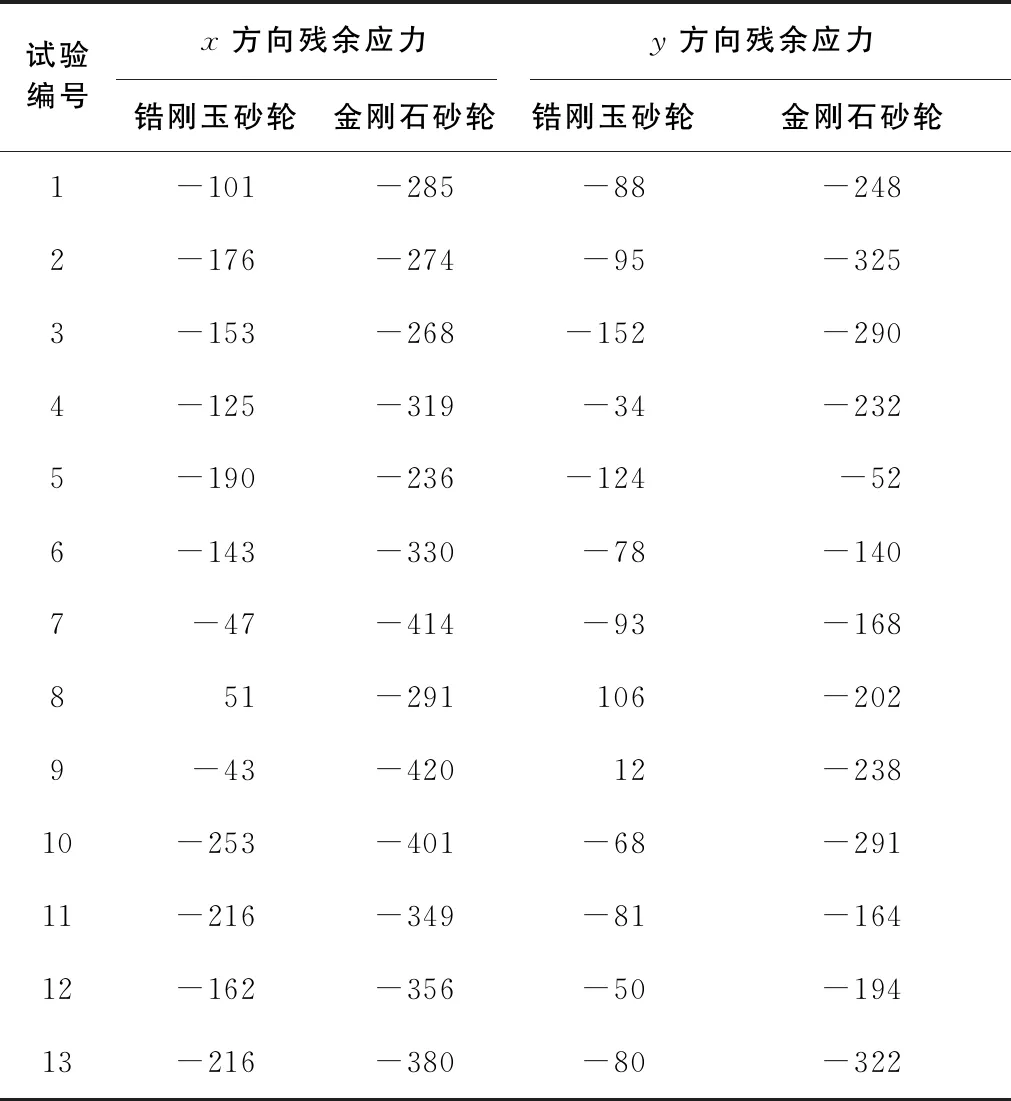

磨削加工后,對磨削表面的殘余應(yīng)力測量結(jié)果如表4所示。可以看出,在乳化液冷卻條件下,采用金剛石砂輪磨削的工件表面殘余應(yīng)力均為殘余壓應(yīng)力,在相同的磨削用量下,金剛石砂輪的磨削表面殘余應(yīng)力絕對值普遍大于鋯剛玉砂輪的磨削表面殘余應(yīng)力絕對值,這對提高零件的抗疲勞性能較為有利。而對于鋯剛玉砂輪,雖然表面殘余應(yīng)力仍以壓應(yīng)力為主,但試驗(yàn)過程中仍存在部分磨削用量下的表面殘余應(yīng)力為拉應(yīng)力。如第8組試驗(yàn)(vs=25 m/s,vw=16 m/min,ap=0.020 mm),磨削表面在x方向和y方向上的殘余應(yīng)力均為殘余拉應(yīng)力,而第9組試驗(yàn)(vs=25 m/s,vw=16 m/min,ap=0.020 mm),磨削表面在y方向上的殘余應(yīng)力也為殘余拉應(yīng)力,這顯然不利于保證零件的抗疲勞性能。

表4 表面殘余應(yīng)力測量結(jié)果 單位:MPa

針對鋯剛玉砂輪的部分磨削表面存在殘余拉應(yīng)力問題,經(jīng)分析認(rèn)為,鋯剛玉砂輪相比于金剛石砂輪,砂輪表面更易堵塞、散熱性較差,而當(dāng)工件進(jìn)給速度超過16 mm/min時,隨著工件進(jìn)給速度的提高,磨削后的工件表面與冷卻液接觸時間縮短,磨削后的工件表面得不到充分冷卻,從而在磨削區(qū)散熱性較差的情況下容易使工件表面產(chǎn)生殘余拉應(yīng)力。對于金剛石砂輪來說,其磨粒硬度極高,不易磨鈍且導(dǎo)熱性好,砂輪表面不易堵塞,容屑空間較大,散熱性較好,當(dāng)采用金剛石砂輪磨削TC4鈦合金時,大量的磨削熱容易被砂輪與工件表面的冷卻液和工具帶走,工件進(jìn)給速度的提高對工件表面層的熱影響并不顯著,因此,在良好的工具散熱性和冷卻液的冷卻潤滑等綜合作用下,工件磨削表面主要呈現(xiàn)殘余壓應(yīng)力。

3 結(jié)語

本文以TC4鈦合金為研究對象,分別采用陶瓷結(jié)合劑鋯剛玉砂輪和樹脂結(jié)合劑金剛石砂輪在乳化液冷卻條件下對TC4鈦合金進(jìn)行平面磨削試驗(yàn),對比分析了砂輪材料及磨削用量對TC4鈦合金磨削力、表面粗糙度以及表面殘余應(yīng)力的影響規(guī)律,主要結(jié)論如下。

1)砂輪材料和磨削用量對于TC4鈦合金磨削加工過程均有著重要影響,在合適的磨削用量和冷卻潤滑條件下,鋯剛玉砂輪和金剛石砂輪均可用于TC4鈦合金的磨削加工。其中,金剛石砂輪可用于TC4鈦合金的中高速磨削加工,而鋯剛玉砂輪在TC4鈦合金的中低速磨削加工中具有更高的性價比。

2)在所選擇的工藝參數(shù)范圍內(nèi),磨削TC4鈦合金,金剛石砂輪的磨削力隨砂輪線速度的增大而減小,鋯剛玉砂輪的磨削力則隨著砂輪線速度的增大先減小,而當(dāng)砂輪線速度>30 m/s后呈增大趨勢。此外,兩種砂輪的磨削力均隨著工件速度和磨削深度的增大而增大。

3)在所選擇的工藝參數(shù)范圍內(nèi),平面磨削TC4鈦合金,當(dāng)磨削用量相同時,金剛石砂輪的磨削表面粗糙度大于鋯剛玉砂輪的磨削表面粗糙度。對于同一種砂輪,當(dāng)其他磨削參數(shù)給定的條件下,砂輪線速度和磨削深度對TC4鈦合金磨削表面粗糙度的影響較大,而工件速度的影響則相對較小。

4)在所選擇的工藝參數(shù)范圍內(nèi),平面磨削TC4鈦合金,金剛石砂輪的磨削表面殘余應(yīng)力主要為殘余壓應(yīng)力,而對于鋯剛玉砂輪,當(dāng)工件速度超過16 m/min時,磨削表面易出現(xiàn)殘余拉應(yīng)力。此外,當(dāng)磨削用量相同時,金剛石砂輪的磨削表面殘余應(yīng)力絕對值普遍大于鋯剛玉砂輪的磨削表面殘余應(yīng)力絕對值。