工業機器人實訓平臺模塊化可重構硬件系統研究

陳暉,于殿勇,梁鳳順,鄭陽

(1. 福建(泉州)哈工大工程技術研究院,福建 泉州 362008;2. 哈爾濱工業大學,黑龍江 哈爾濱 150006)

0 引言

目前,市場上常見的教育機器人受其構形限制,僅能完成單種教學任務,無法滿足學生對機器人系統的組成、編程控制、功能實現、傳感器技術等較深層次了解與實現的需求[1]。為了實現工業機器人實訓平臺多教學任務的高頻切換,需要實訓平臺的物理空間跟隨任務空間進行快速重構響應。工業機器人實訓平臺模塊化可重構的研究需要從機械結構層、電氣硬件層、嵌入式控制層、上位控制層等多維度展開。

首先,利用模糊聚類的模塊劃分方法進行模塊劃分及評價,得到最佳模塊劃分粒度和模塊劃分方案。1965年,ZADEH L A教授首次提出了“集合”的概念,經過50多年的發展,模糊聚類理論逐漸在各領域得到廣泛應用,并涌現出許多以模糊聚類理論為數學基礎的聚類分析算法,例如遺傳算法(GA)、神經網絡算法(SOM)、模糊C均值聚類算法(FCM)等[2]。國內針對模塊劃分方法也進行了一系列的研究,賈松敏等于2016年首次將模塊劃分技術應用在機器人構造領域[3]。

其次,從機械結構層、電氣硬件層、嵌入式控制層展開模塊化、可重構設計,實現基礎底層的快速重構。PIRANFA S提出,模塊化設計是一種集產品、過程、系統為集合的結果,并在特定的任務需求條件下,完成對于系統的參數化設計[4]。模塊化、可重構設計要求各單模塊單元都應該有其獨有的功能,并且每個模塊之間均需保持一定的獨立性,只有這樣才能促使模塊更加專業化。同時,各單模塊之間的機械接口和電氣接口不僅要進行可靠連接,還要實現可快速拆換,保持其簡單性和操作的便捷性[5]。

底層硬件系統的模塊化可重構設計為上位機可重構軟件系統的開發奠定基礎,為實現工業機器人實訓平臺的快速重構功能提供技術基礎。

1 實訓平臺模塊劃分及評價

模塊化設計的主要目的是盡可能地用最少的模塊種類,完成最多的任務需求。合理的模塊劃分方案是模塊化設計的基礎,模塊相對獨立性是模塊劃分的基本要求,需要將完成某一特定任務的實訓平臺劃分為不可再分的基本模塊,這是一個粒度劃分和模糊聚類的過程。傳統意義的模塊劃分主要從功能相關性、裝配相關性、空間相關性、信息相關性四個方面進行劃分[6]:

功能相關性:兩個或者多個模塊的功能屬于同一個模塊的子功能,說明模塊之間存在功能相關性;

裝配相關性:兩個或者多個模塊所對應的結構之間存在對應的裝配關系,說明模塊之間具有裝配相關性;

空間相關性:兩個或者多個模塊對應的執行結構具有重疊的工作空間或者部分重疊的占據空間,說明具有相同的空間相關性;

信息相關性:兩個或者多個模塊之間有一定的信息流交換或者信息流傳輸,包括能量、信號、力等信息流,說明兩個模塊之間存在信息相關性。

通過分析并定義兩兩模塊之間的功能相關性、裝配相關性、空間相關性、信息相關性的依賴程度值,并構造相關矩陣。可以利用Rij表示模塊之間的相關度,其計算公式如下:

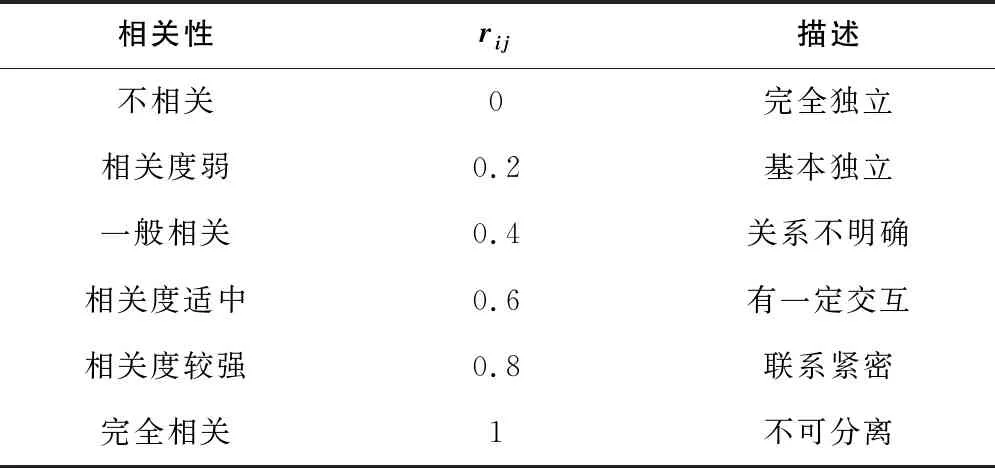

表1 模塊相關性取值表

依據模塊相關性取值結果,構建模塊相關性關系矩陣R=(rij)n×n,對關系矩陣進行特征值計算,得出關系矩陣的特征向量并對其進行歸一化處理。

在構造關系矩陣進行判斷時,由于構造過程中帶有的主觀性和影響因素的復雜性,所以,需要對模塊劃分結果進行一致性檢驗,從而得出更具有客觀性的結果。故繼續計算關系矩陣的最大特征值,判斷關系矩陣的收斂半徑,通過定義收斂半徑的有效值區間來評價關系矩陣的可信度。

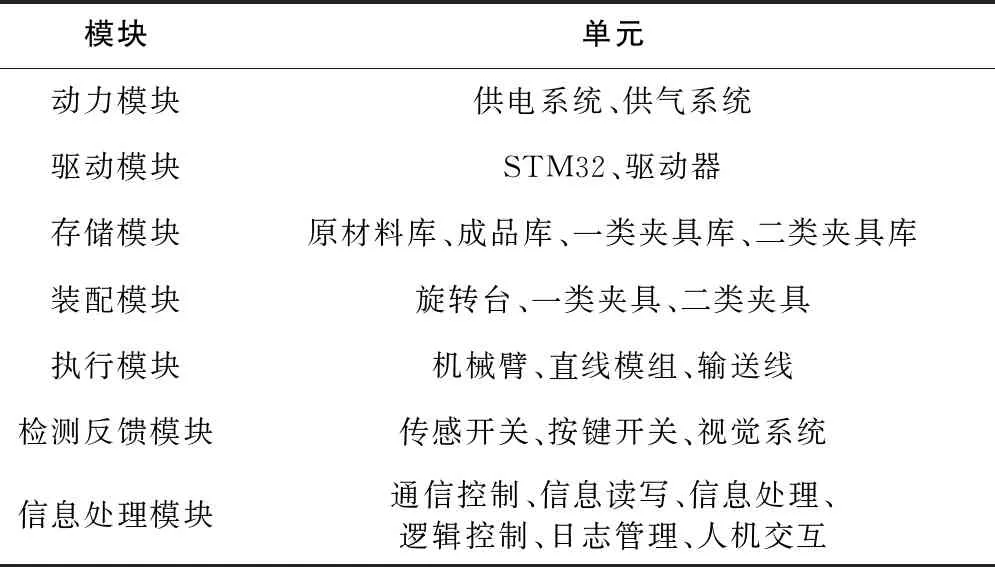

通過以上模糊聚類的模塊劃分和評價方法,對工業機器人實訓平臺進行模塊劃分,得到最佳模塊劃分方案如表2所示。

表2 實訓平臺模塊劃分表

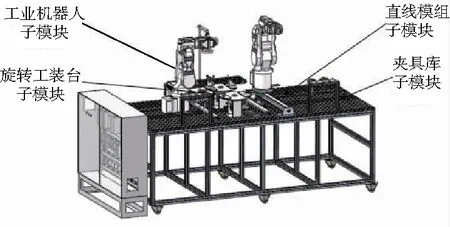

2 實訓平臺機械模塊化

機械模塊作為工業機器人實訓平臺的最基本組成部分,主要由工業機器人子模塊、直線模組子模塊、旋轉工裝臺子模塊、夾具庫子模塊、其他輔助子模塊等組成,總體結構如圖1所示。工業機器人子模塊完成工件、工裝以及夾具的移動,并在旋轉工裝臺子模塊上完成工件的裝配作業;直線模組子模塊輔助完成工業機器人的平移動作,采用伺服控制和驅動,能夠實現在直線模組行程范圍內的任意位置停靠,從而有效增大工業機器人的作業空間;旋轉工裝臺子模塊包含多個工裝位,通過旋轉平臺匹配任務需求的工裝位置,且可通過兩個旋轉工裝子模塊中的工裝位組合形成任務需求的新工裝位置;夾具庫子模塊涵蓋了所有任務需求的夾具,工業機器人可從夾具庫中選取任務需求的夾具,通過工業機器人末端的氣動控制閥實現夾具的快速更換。機械模塊采用基于構件的功能特征、構形特征和接口特征實現子模塊劃分,再利用“搭積木”的思想完成各子模塊的連接[7]。

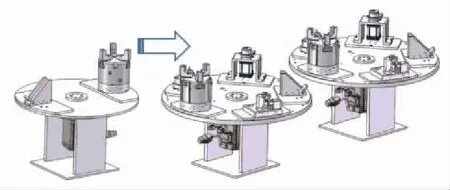

圖1 工業機器人實訓平臺

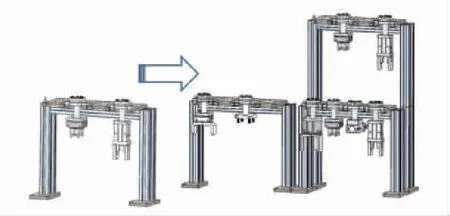

機械模塊化設計的思路體現在各子模塊的可拓展性、可重構性設計中,例如:工業機器人子模塊采用雙工業機器人協作的方式,其中一臺機器人底座固定,另一臺機器人底座固定在直線模組上,可跟隨直線模組子模塊進行平移動作,從而實現機器人子模塊的作業空間可依據實際的任務需求而拓展及重構。旋轉工裝臺子模塊包含兩個獨立控制的旋轉工裝臺,每個旋轉工裝臺上擁有多個工裝位,每個工裝位不僅可以獨立使用,也可以與其他工裝位進行組合使用,從而實現旋轉工裝臺子模塊的工裝位組合可依據實際任務需求而拓展及重構,旋轉工裝臺子模塊擴展如圖2所示。夾具庫子模塊包含所有任務所需的夾具,工業機器人末端與夾具的之間采用氣動閥完成快速取放動作。工業機器人根據不同的任務需求從夾具庫子模塊中選取所需要的夾具進行作業,通過不同夾具的組合重構,可拓展更多的任務需求。同時,夾具定位銷全部通用化設計,夾具庫采用模塊化拼裝的裝配,具備更好的拆裝性和可拓展性,夾具庫子模塊擴展如圖3所示。

圖2 旋轉臺模塊

圖3 夾具庫模塊

3 實訓平臺硬件模塊化

硬件模塊實現實訓平臺的通電和通信,采用模塊化設計的思路,以電控柜為核心模塊將所有模塊通過電源系統和通信系統關聯在一起。

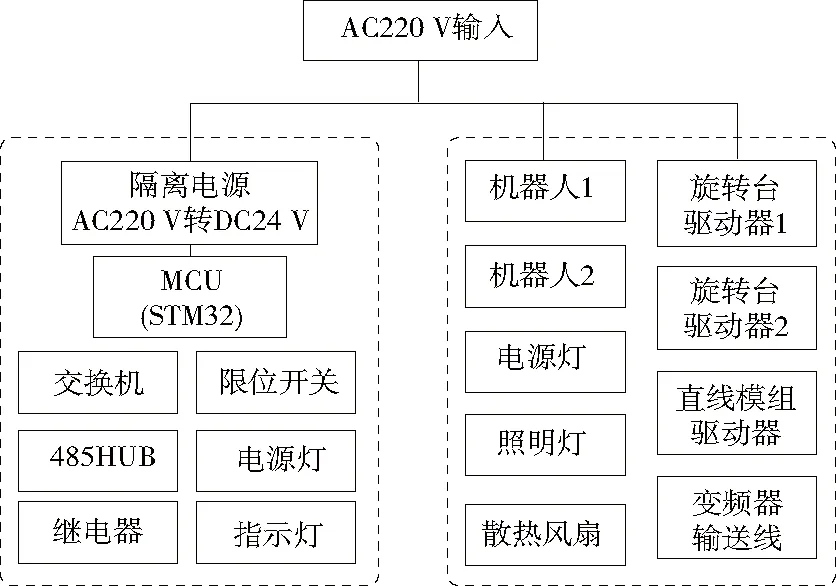

電源系統的設計遵循強弱電分離、驅動電源與控制電源分離的原則,對設備各模塊進行電源分配,并對電源系統實施漏電保護、過壓保護、過流保護以及過溫保護等保護措施。電源系統以AC220 V電源作為輸入,經過斷路器和穩壓模塊后直接提供工業機器人驅動、旋轉平臺電機驅動、直線模組電機驅動、輸送線變頻器驅動的供電需求。電控柜中的照明燈、電源燈以及散熱風扇也由AC220 V電源直接供電。為了滿足控制相關電路對低壓直流電源的需求,電源系統還配備了AC220 V轉DC24 V的隔離電源模塊,為MCU、交換機、繼電器、指示燈、限位開關等低壓用電器提供電源。電源系統框架如圖4所示。

圖4 電源系統框架

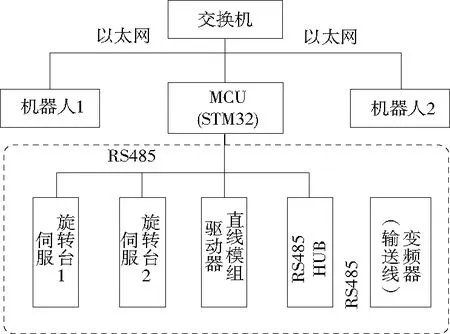

各模塊間的網絡通信以有線網絡接入多接口的交換機進行網絡規劃。工業機器人之間的網絡通信通過最通用的以太網形式完成。以太網在機器人設備之間實現多通道傳輸,傳輸速度可達到百兆級別,為機器人的快速響應奠定了基礎。MCU與伺服電機、變頻器之間的網絡通信通過RS485形式完成,并預留RS485擴展接口。RS485通信可實現相對封閉區域內數十臺設備的聯網集中控制,傳輸速度可達到十兆級別,且抗噪聲干擾能力強,在非標自動化設備的電氣通信系統中應用廣泛。網絡拓撲如圖5所示。

圖5 網絡拓撲圖

4 實訓平臺嵌入式模塊化

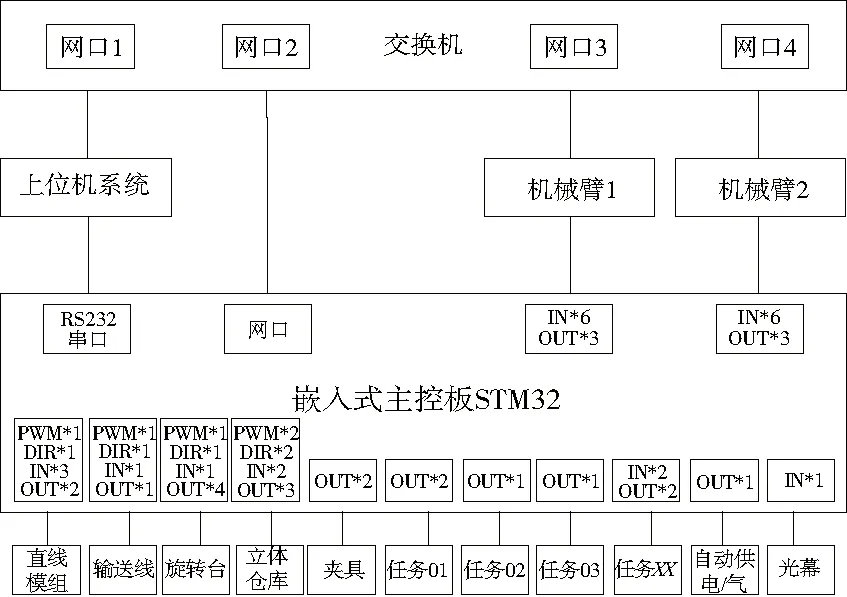

基于單片機系統設計的實訓平臺嵌入式控制系統框如圖6所示,處理器為MCU單片機處理器(STM32)。MCU負責接收上位機的任務指令,并向上位機反饋底層狀態和故障信息,其在上位機與執行單元之間起到連接橋梁作用[8]。

圖6 控制系統框架圖

MCU連接上位機與執行單元的模式分為兩種。一種是伺服控制模式,上位機將任務指令發送至MCU中,MCU處理后將運行速度、位置增量等信息通過RS485、CAN、CANopen等通信方式發送至伺服驅動器,從而控制旋轉工裝臺或直線模組電機作動。同時,MCU定時查詢驅動器的狀態和故障信息,并將信息反饋至上位機。MCU通過IO控制實現對氣動閥門、急停開關、限位開關等傳感設備的監控,并將狀態信息反饋至上位機。另一種是DI/DO控制模式,上位機將任務指令發送至MCU中,MCU處理后將氣動閥門開關指令、指示燈開關指令通過DO控制模式下發。MCU采用DI采集模式獲取限位開關、面板控制開關等傳感信息,并進行5 ms軟件濾波,保證DI不受干擾,處理完成后反饋至上位機。上位機根據工業機器人和嵌入式底層控制器的狀態,逐步運行工件裝配的工藝流程步驟,每步都需要滿足相應的條件才可執行下一個流程步驟。

STM32單片機具備高能效存儲擴展接口以及各種通信接口[9]:板載光耦隔離輸入,最大可支持56路輸入信號;板載繼電器輸出,最大可支持35路輸出信號; 板載4路帶隔離RS485通信接口、2路帶2 500 V磁隔離CAN通信接口、1路RS232通信串口接口;板載2路24 V電壓輸出、支持8~28 V寬電壓輸入等,并以百兆以太網通信。在設計過程中將IO接口和通信接口進行模塊化分,并預留擴展接口,在底層嵌入式層面實現模塊化可重構設計。

5 運行測試

基于底層硬件系統搭建完成的實訓平臺開展試運行測試工作,主要測試內容分4個步驟:首先,完成旋轉工裝臺、直線模組、工業機器人、傳感器等單模塊通電試運行,不發生機械干涉,信號反饋正常;其次,完成電控系統整體通電和通信試運行,各模塊與電源之間通電正常,各模塊與MCU之間通信和控制信號正常;然后,通過串口通信逐步下發任務指令,使各模塊順利協作完成簡單的工件裝配作業,過程中機械定位準確,通信正常,執行反饋正常;最后,根據理論分析的最佳模塊劃分結果,進行模塊重構新的執行任務,順利完成新裝配任務,試運行測試成功完成。將試運行測試過程中所有測試履歷及數據記錄進行系統合理性分析,并整理歸檔。

6 結語

通過對工業機器人實訓平臺模塊化可重構硬件系統的研究,完成了實訓平臺模塊劃分和評價方法的定義,并搭建實訓平臺基礎底層硬件系統,實現了實訓平臺底層硬件系統的模塊化可重構功能。同時,順利完成了實訓平臺底層硬件系統的測試、軟件的調試、整體設備的試運行測試、模塊化可重構方法的驗證測試,積累了實訓平臺底層硬件系統的設計經驗和實測數據。針對底層硬件系統的模塊化可重構設計不足之處,明確了后續優化方向,為后續上位機可重構軟件系統的開發奠定基礎,為實現工業機器人實訓平臺的快速重構功能提供技術基礎。